Основные способы установки заготовок на токарном станке

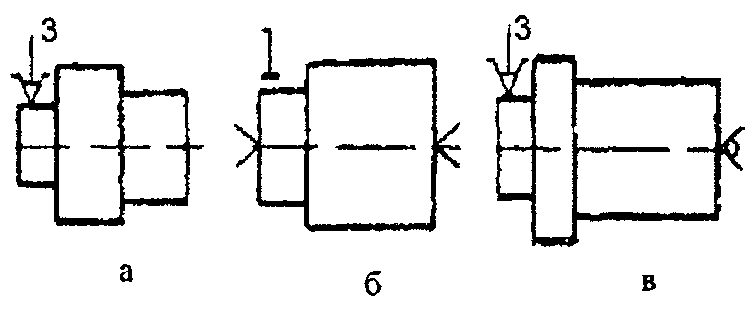

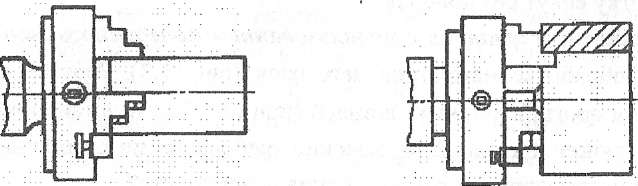

Обычно используется один из трех способов установки заготовки на токарном станке: в патроне, в центрах, в патроне с подпором задним центром. Условно на представленных эскизах эти способы установки заготовок обозначаются следующим образом (рис. 3.5)

Рис. 3.5 Способы установки заготовки на токарном станке: а — в патроне, б — в центрах в — в патроне с подпором задним центром

Установка заготовки в токарном патроне (чаще всего, трехкулачковом, самоцентрирующем) — самый универсальный способ установки, позволяющий вести обточку поверхностей, расточку отверстий и обработку торцов. Применяется при обработке коротких деталей. Установка в центрах — способ позволяющий сохранить одни и те же установочные базы на самых различных операциях и поэтому повышающий точность изготовления детали. Дня установки требуется введение специальной операции — центровальной, т.е. операции обработки специальных конических центровых отверстий. Удобнее всего эту операцию осуществлять одновременно с подрезкой торцов заготовки на специальных фрезерно-центровальных станках. При установке в центрах заготовка вращается или с помощью специального хомутика (используется поводковый патрон) или (значительно реже) с помощью рифленого переднего центра.

Установка в патроне с подпором задним центром применяется при обработке валов малой жесткости (с большим отношением длины вала к его диаметру).

Цилиндрические поверхности обычно обтачивают в два или несколько рабочих ходов: сначала снимают начерно большую часть припуска (до 6 мм на диаметр), а затем оставшуюся часть (до 1 мм на диаметр).

Существует два метода точения цилиндрических поверхностей.

Рис. 3.6 Методы обтачивания цилиндрических поверхностей

Обтачивание методом радиальной подачи применяют при обработке коротких цилиндрических шеек канавочными и широкими резцами (рис. 3.6, а).

Обтачивание методом продольной подачи (рис. 3.6, б) является наиболее распространенным методом обработки. Обрабатываемая деталь, закрепленная в центрах или в патроне, вращается, а резцу сообщается движение подачи.

Для получения необходимых размеров диаметра вала пользуются лимбом поперечной подачи и устанавливают резец на заданный размер по методу пробных рабочих ходов. Обработка с применением лимбов обеспечивает точность по 8. 9-му квалитетам. У большинства современных токарных станков имеется также продольный лимб, применение которого дает возможность получать продольные размеры с точностью до 0,2 мм. Производительность и точность обработки повышаются, если применяют регулируемые упоры с самовыключением суппорта. При этом точность продольных размеров достигает 0,08. 0,15 мм.

Рис. 3.7 Схема обработки за один рабочий ход

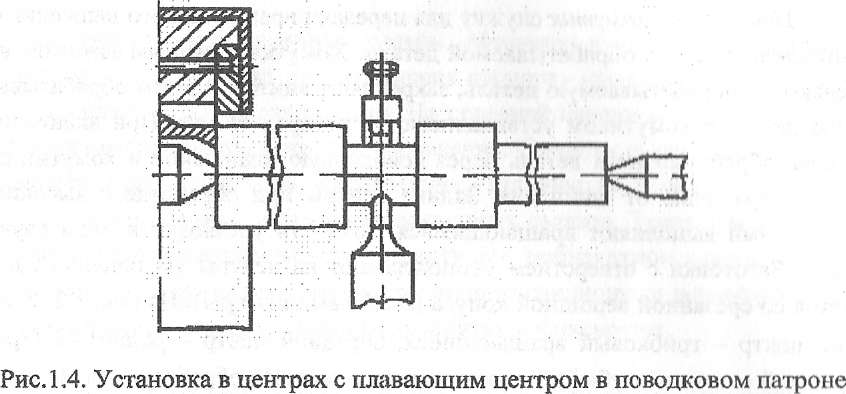

Точность обрабатываемых валов по длине зависит от размеров передних центровых гнезд: если у партии валов размеры гнезд неодинаковы, торцы их во время обработки окажутся на разных расстояниях от торца шпинделя и, следовательно, ступени валов после обработки будут неодинаковы по длине. Поэтому необходимо либо строго соблюдать размеры гнезд, используя при центровке специальный упор, либо применять плавающий передний центр.

При работе на скоростных режимах задние центры должны быть вращающимися. На универсальных станках применяют вставные центры, на операционных и многооперационных станках вращающиеся центры встраивают в пиноли задних бабок, что значительно увеличивает жесткость центров.

Во время обработки партии заготовок за один рабочий ход, резец, заранее установленный на размер d, не перемещают в поперечном направлении. После обтачивания поверхности заготовки по длине l ее снимают, а резец отводят в исходное положение (рис. 3.7, а).

По такой схеме выполняют черновую, а иногда и получистовую обработку небольших партий заготовок за два установа. После обтачивания одной половины заготовки до заданного размера диаметра (рис. 3.7, б) ее переустанавливают в центрах и обрабатывают вторую половину заготовки (рис. 3.7, в).

Источник

Способы установки заготовок на токарных станках

Установку и закрепление заготовки на токарных станках производят в зависимости от формы, размеров и точности детали [1]. Наиболее часто применяемые способы установки рассмотрены ниже.

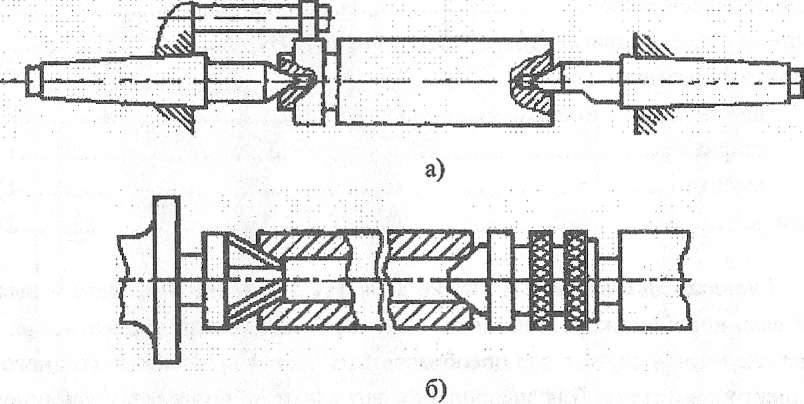

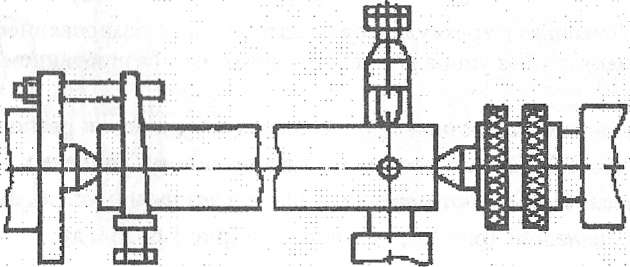

Установку в центрах часто применяют для валов, барабанов, цилиндров, а также заготовок, закрепленных на оправках. Мелкие и средние по массе заготовки устанавливают на цельные упорные центры с поводковым хомутиком, причем для подрезания торца со стороны задней бабки используют полуцентр (рис. 1.2, а).

Поводковый хомутик служит для передачи вращательного движения от шпинделя станка к обрабатываемой детали. Хомутик с ручным зажимом надевают на обрабатываемую деталь, закрепляют винтом и затем обрабатываемую деталь с хомутиком устанавливают в центрах станка. При включении станка обрабатываемая деталь через поводковую планшайбу и хомутик получает вращение от шпинделя. Задние центры при обработке с высокими скоростями выполняют вращающимися, точность установки в этом случае ниже. Заготовки с отверстием устанавливают на центры увеличенного диа

Рис. 1.2. Установка заготовок в центрах: а — на цельный упорный центр с поводковым хомутиком и задний полуцентр; б — на задний грибковый вращающийся центр и передний рифленый центр

или цилиндр по наружной поверхности и подрезать оба торца заготовки, так как обработку ведут без поводка.

Установку в центрах с использованием подвижного люнета применяют при обработке нежестких заготовок (рис. 1.3). Люнет — опора для уменьшения прогиба длинных деталей (при l > 12d). К установочной поверхности под люнет предъявляют высокие требования по суммарным отклонениям и допускам формы и расположения поверхностей.

Рис. 1.3. Установка в центрах с использованием подвижного люнета

Установку в патроне и на неподвижном люнете используют для обработки отверстия и торца заготовки, а также участка заготовки, расположенного между люнетом и патроном (рис. 1.4).

При установке в патронах обрабатывают заготовки небольшой длины. Наибольшая жесткость обеспечивается при креплении заготовки за наружную или внутреннюю поверхность обода, наименьшая — при креплении за ступицу (рис. 1.5).

и на неподвижном люнете

Рис. 1.5. Установка в трехкулачковом патроне: а — с базированием по наружному диаметру без упора в торец; б — вразжим с базированием по торцу

Заготовки с отверстием при высоких требованиях к расположению баз и обрабатываемым поверхностям устанавливают на концевых или центровых оправках. Применяют оправки гладкие с зазором (рис.1.6, а), конические (рис.1.6, б), цанговые (рис. 1.6, в), с натягом (рис. 1.6, г) и др.

Источник

Способы установки заготовок

Установка заготовки детали для обработки может быть осуществлена различными способами:

1. Установка заготовки детали непосредственно на столе станка (или в универсальном приспособлении) с выверкой ее положения относительно стола станка времени и инструмента. Способ требует много времени, его применяют в единичном и мелкосерийном производстве, когда экономически нецелесообразно применять специальные приспособления вследствие малой производственной программы.

2. Установка заготовки детали на столе станка по разметке. Разметкой называется нанесение на заготовку осей и линий, определяющих положение обрабатываемых поверхностей.

Разметка требует значительной затраты времени высококвалифицирован-ного специалиста-разметчика, от индивидуальных качеств которого зависит точность разметки. Установка по разметке не обеспечивает высокой точности обработки. Такой способ установки применяется при обработке крупных отливок сложной формы и крупных поковок в единичном и мелкосерийном производстве (тяжелое машиностроение).

3. Установка детали в специальном приспособлении. При обработке детали с применением специальных приспособлений отпадает необходимость разметки заготовок и выверки их положения на станке, т.к. исключается дорогая и трудоемкая операция, к тому же вносящая погрешности в размеры, зависящие от индивидуальных качеств разметчика.

Установка и закрепление детали в специальном приспособлении осуществляется значительно легче и быстрее, рациональная конструкция приспособления обеспечивает минимальные затраты времени на установку и вполне надежное закрепление детали. Обеспечивает наиболее стабильную точность для всех деталей, изготовляемых с его помощью, благодаря этому обеспечивается в большей степени взаимозаменяемость деталей. Так же применение приспособлений позволяет вести обработку при более высоких режимах резания, значительно сокращает вспомогательное время, в том числе и на измерение деталей в процессе обработки, допускает совмещение основного и вспомогательного времени, обеспечивает возможность автоматизации и механизации процесса механической обработки.

В единичном и мелкосерийном производстве применяются преимущественно нормализованные приспособления, возможно так же использование специализированных; специальные приспособления при таких видах производства применяются редко, т.к. затраты на изготовление приспособлений не окупаются выгодами, которые они дают.

Чем больше выпуск деталей, тем выгоднее применять специальные приспособления, т.к. затраты на их изготовление раскладываются на большее число деталей.

В крупносерийном и массовом производстве применение приспособлений является обязательным и в экономическом отношении оно всегда выгодно.

В специальных приспособлениях предусматриваются установочные поверхности для базирования деталей.

Правило шести точек

Как известно из механики, твердое тело в пространстве имеет шесть степеней свободы: три возможных перемещения (I, II, III) вдоль трех произвольно выбранных взаимно перпендикулярных осей координат X, Y, Z и три возможных вращательных движения относительно тех же осей (IV, V, VI) (рис. 13 [7, с.48]).

Лишить деталь каждой из шести степеней свободы можно, прижав деталь к соответственно расположенной неподвижной точке приспособления (или станка), называемой одноточечной опорой. Каждая одноточечная опора лишает деталь одной степени свободы, т.е. возможности перемещения тела по направлению нормали к поверхности тела в точке опоры. Для того, чтобы лишить деталь всех шести степеней свободы, она должна базироваться на шести неподвижных точках. Эти шесть точек должны быть расположены в трех взаимноперпендикулярных плоскостях: три опорные точки (1, 2, 3) в плоскости XOZ; две точки (4 и 5) в плоскости YOZ и одна точка (6) в плоскости XOY. Три координаты (1, 2, 3) определяют положение детали относительно плоскости XOZ:

а) лишают деталь возможности перемещаться в направлении оси Y;

б) лишают деталь возможности вращаться вокруг осей X и Z.

Таким образом, три координаты (1, 2, 3) лишают деталь трех степеней свободы.

Две координаты (4 и 5) определяют положение детали относительно плоскости YOZ:

а) лишают деталь возможности перемещаться в направлении оси X;

б) лишают деталь возможности вращаться вокруг оси Y.

Следовательно, две координаты (4 и 5) лишают деталь еще двух степеней свободы.

Одна координата (6) определяет положение детали относительно плоскости XOY, лишая деталь возможности перемещается в направлении оси Z, т.е. координата (6) лишает деталь еще одной, последней, степени свободы.

Правило 6-ти точек:

Для определения положения детали в пространстве и надежного ее закрепления необходимо и достаточно иметь шесть опорных точек: 1, 2, 3 точки определяют опорную плоскость; 4, 5 определяют направляющую плоскость; 6 точка определяет упорную плоскость.

Для надежного закрепления при обработке деталь должна быть прижата одновременно ко всем шести опорным точкам.

При базировании цилиндрической детали на призме она лишается четырех степеней свободы четырьмя неподвижными одноточечными опорами (1, 2, 3 и 4) и остальных двух степеней свободы – от перемещения детали вдоль призмы и вращения детали вокруг своей оси – лишается одноточечными опорами (5 и 6), для чего в точке 5 необходимо поставить упор, а в точке 6 шпонку (рис. 14 [7, с. 50]).

Принципы базирования

Наибольшей точности обработки детали можно достигнуть в том случае, когда весь процесс обработки ведется от одной базы, с одной установкой, т.к. ввиду возможных смещений при каждой новой установке вносится ошибка во взаимное расположение осей и поверхностей.

Так как в большинстве случаев невозможно полностью обработать деталь на одном станке и приходится вести обработку на других станках, то в целях достижения наибольшей точности необходимо все дальнейшие установки детали на данном или другом станке производить по возможности на одной и той же базе.

Принцип постоянства базы состоит в том, что для выполнения всех операций обработки детали используют одну и ту же базу. Если по характеру обработки это невозможно и необходимо принять за базу другую поверхность, то в качестве новой базы надо выбирать такую обработанную поверхность, которая определяется точными размерами по отношению к поверхностям, наиболее влияющим на работу детали в собранной машине.

Надо всегда помнить, что каждый переход от одной базы к другой увеличивает накопление погрешности установок (погрешностей положения обрабатываемой детали относительно станка, приспособления).

Размеры базы должны позволять получить надежное, прочное закрепление детали; базирующие поверхности не должны деформироваться от воспринимаемой ими силы, возникающей при обработке; они должны быть расположены так, чтобы непосредственно воспринимать силу резания и силы зажатия и быть возможно ближе к обрабатываемым поверхностям.

Упругие деформации детали, возникающие как от силы зажатия, так и от силы резания, оказывают значительное влияние на точность обработки (особенно при недостаточной жесткости). Чтобы деталь не деформировалась при зажатии необходимо зажимным силам противопоставлять реакции опор, располагаемых так, чтобы обрабатываемые поверхности детали были жестко подперты, а силы зажатия создавали в обрабатываемой детали только напряжения сжатия.

Обработка детали должна начинаться с поверхности, которая будет служить установочной базой для дальнейших операций. Для обработки этой поверхности, в качестве черновой базы приходится принимать необработанную поверхность (которая должна быть гладкой, чистой, без заусенцев и уклонов). При отсутствии такой поверхности, у заготовки делают специальные установочные бобышки, на которые деталь базируется при обработке ее установочной поверхности (базы).

Далее при выборе баз различного назначения надо стремиться использовать одну и ту же поверхность в качестве различных баз, т.к. это способствует точности обработки (рис. 12, [7, с. 44]).

В этом отношении целесообразно в качестве измерительной базы использовать установочную базу, если это возможно; еще более высокой точности обработки можно достигнуть, если сборочная база является одновременно установочной и измерительной. В этом и заключается принципсовмещения баз (принцип единства баз).

Решение вопроса о возможности использования установочной базы к качестве измерительной зависит от того, какой размер детали должен быть выдержан точно и от какой поверхности при измерении может произведен отчет размера.

По рис. 12 а) [7, с. 44] точно выдерживается размер Х. Отсчет этого размера производится от поверхности А-А, которая в данном случае является и установочной и измерительной базами.

На рис. 12 б) [7, с. 44] точно выдерживается размер У, отсчет которого производится от поверхности В-В, которая в данном случае является измерительной базой. Установочной же базой по-прежнему служит поверхность А-А.

Литература: [1, с. 86-96]; [2, с. 32-41]; [3, с. 206, 291-292]; [4, с. 41-55]; [7, с. 43-52].

Вопросы для самоконтроля по теме:

1. Дайте определения технологическим, сборочным и конструкторским базам.

2. Что используется в качестве баз?

3. Что называется погрешностью базирования, при каких условиях она равна нулю?

4. Сформируйте правило « шести точек».

5. Из каких составляющих складывается погрешность установки заготовки в приспособлении? Какие необходимы меры для уменьшения этой суммарной погрешности?

Тесты по теме:

1.Что такое базирование?

1) способ размещения деталей при сборке машин; 2) способ установки заготовки детали; 3) метод изготовления заготовок деталей.

2.Назовите основные способы установки деталей при обработке.

1) установка в универсальном приспособлении; 2) установка в специальном приспособлении; 3) установка в патроне станка.

3.Когда применяют правило «шести точек»?

1) при определении точности обработки; 2) при разработке технологического процесса механической обработки; 3) при базировании деталей.

4.Укажите виды технологических баз:

1) основная установочная; 2) проектная; 3) вспомогательная установочная; 4)первоначальная.

5.Назовите принципы базирования:

1) установки баз; 2) совмещения баз; 3)дифференциации баз; 4)постоянства баз.

Источник