Крепление образцов. Шлифовка. Полировка.

Диаметр образцов для исследования под микроскопом, к правило, не превышает 3 см. Образцы неправильной формы, очень мелкие и хрупкие материалы лучше всего монтировать в пластмассе. Сразу можно монтировать несколько образцов. Их обычно помещают в оправку лицевой стороной вниз, которую заполняют пластмассой (можно использовать эпоксидную смолу), получая монолитный блок.

Важно при этом, чтобы пластмассы не повлияли на структуру стали или другого материала. Некоторые термопластмассы при остывании интенсивно выделяют тепло.

Шлифовку проводят на шлифовальном станке шлифовальными кругами и начинают с абразивов с максимальным размером частиц (от 0,075 до 0,18 мм) до удаления следов резки. Затем образец поворачивают на 90 0 и шлифуют до удаления рисок от первой шлифовки. Повторяют шлифовку несколько раз, а затем используют более мелкие абразивные материалы, вплоть до 0,075мм. Скорость вращения кругов была 400 об/мин.

Механическую полировку также проводят с крупным и мелким абразивом (или полирующим веществом). Обычно полируют на горизонтальном круге, покрытом сукном с коротким ворсом. Используют суспензии или пасты, содержащие полирующие вещества. Скорость вращения кругов была 100-300 об/мин.

Полирующие вещества для сталей пониженной твердости – окиси алюминия, магния, хрома; для сталей повышенной твердости и чугунов – алмазные порошки разной дисперсности. Для подтверждения образования рельефа на поверхности образца, содержащего структурные составляющие, резко отличающиеся по твердости, при полировке используют нейлоновую ткань без ворса. Промывают шлиф дистиллированной водой.

Механическую шлифовку и полировку можно заменить частично химической или электролитической полировкой. Эти процессы обеспечивают преимущественное растворение выступов и формирование гладкой неповрежденной механическим воздействием поверхности. Это ускоряет приготовление образцов и часто улучшает качество исследования. Например, при изучении скольжения, обусловленного единичными дислокациями, электрополировка незаменима.

Химико-механическая полировка – метод ускорения полировки путем одновременного использования травителя. Например, при полировке медных сплавов полировочный круг смачивают аммиаком, что повышает химическую активность приповерхностного слоя.

Источник

7.3. Установка и закрепление заготовок на плоскошлифовальном станке

Способы установки и закрепления деталей при плоском шлифовании разнообразны. Они определяются формой и размерами обрабатываемых деталей, типом производства, моделью шлифовального станка и рядом других факторов.

Электромагнитные и магнитные плиты обеспечивают: быстрое закрепление и раскрепление детали; прочность закрепления; возможность одновременного закрепления нескольких деталей; возможность закрепления на магнитной плите других приспособлений; хорошее прилегание базовой плоскости детали к столу; возможность использования стационарных плоских и круглых плит, наклоняющихся и поворотных плоских плит, плит-угольников, которые снабжаются различными магнитными блоками для крепления деталей с выступами и другой сложной формы. У этого способа крепления есть и ряд недостатков:

- наличие остаточного магнитизма, что требует после обработки применения устройств для размагничивания;

- нагрев электромагнитной плиты во время работы, что приводит к понижению точности обработки;

- опасность деформирования тонких заготовок при притягивании к плите, которые после освобождения возвращаются в исходное положение;

- невозможность крепления заготовок из немагнитных материалов. Для устранения нагрева применяют комбинированные плиты с импульсными магнитами.

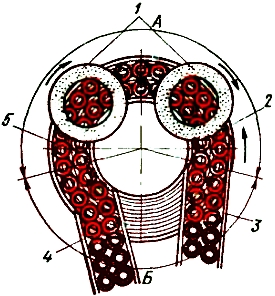

Такая плита работает как постоянный магнит с периодическим включением электромагнита, что обеспечивает увеличение силы притяжения и устраняет нагрев. Электромагнитная плита (рис. 7.2) состоит из стального литого или сварного корпуса 1, сердечников 2, катушек 3 и крышки 4.

Рис. 7.2. Электромагнитная плита

В верхней части плиты сделано 96 пазов, расположенных в два ряда. С нижней стороны корпуса в эти пазы входят выступы 12 сердечников с зазором 4—5 мм на сторону. На нижнюю часть сердечников надевают катушки из медного эмалированного провода. Питается катушка через выводную коробку. Оставшееся в корпусе свободное пространство заливается немагнитной массой. Магнитная плита герметизируется для предохранения от попадания на обмотки охлаждающей жидкости.

Магнитные плиты закрепляют в Т-образных пазах столов и шлифуют для обеспечения параллельности плоскости зеркала плиты направлению поперечной подачи.

Электромагнитные плиты питаются постоянным током, поэтому станки снабжены специальными агрегатами, вырабатывающими постоянный ток, либо выпрямителями, которые преобразуют переменный ток сети в постоянный. Чтобы детали не срывались с магнитной плиты в случаях прекращения подачи тока в обмотки, на станках предусмотрена автоматическая блокировка. При отключении плиты автоматически выключается подача и стол останавливается.

Крепление заготовок на электромагнитных и магнитных плитах является достаточно надежным. При обработке тонких (толщиной 0,5—2,5 мм при длине 40—100 мм и ширине 5—15 мм) заготовок они прижимаются к рабочей плоскости плиты, что сопровождается их деформацией, имеющих отклонение от плоскостности в форме выпуклости или вогнутости. Такие заготовки шлифуют с малой глубиной резания (0,01—0,02 мм), несколько раз их переворачивают, попеременно шлифуя с обеих сторон до получения требуемого размера по толщине пластины.

На рис. 7.3 показан пример плоского шлифования заготовок торцом круга на двухшпиндельном станке за один проход. Такое шлифование широко используется в подшипниковой промышленности при обработке торцов колец подшипников. Заготовки 5 крепятся на круглом магнитном столе станка, вначале они скользят под действием силы тяжести по наклонному загрузочному лотку 3 свободно, так как в зоне Б электрический ток через электромагниты не проходит. Попадая в зону 2, заготовки закрепляются на магнитном столе и прочно удерживаются на нем в зоне А. После шлифования кругами 1 заготовки проходят зону, по выходе из которой освобождаются от закрепления и сбрасываются в лоток 4, предварительно проходя через демагнитизатор для снятия остаточного магнитизма.

Рис. 7.3. Однопроходное шлифование заготовок на двухшпиндельном станке

Специальные приспособления применяют обычно в тех случаях, когда форма заготовок, технология обработки или свойства материала не позволяют закрепить их на магнитной плите или с помощью универсальных приспособлений.

Для зажима заготовок можно применять различные тиски, устанавливаемые на стол станка. Тиски снабжаются сменными губками в зависимости от формы и размеров закрепляемых заготовок.

При шлифовании наклонных поверхностей используют синусные приспособления, у которых опорная плоскость для закрепления заготовки наклоняется под необходимым углом с помощью мерных плиток. При закреплении немагнитных материалов, а также тонких плиток, линеек, и т. п. можно использовать вакуумные столы. На верхней части плиты имеется ряд отверстий, соединенных с вакуумной камерой, которые перекрываются шлифуемой деталью, что обеспечивает надежное прижатие заготовки к плите.

При шлифовании заготовок из немагнитных материалов их наклеивают шеллаком на промежуточные металлические плиты, устанавливаемые на магнитную плиту. Металлическую плиту предварительно нагревают до температуры 100—150°С, на нее насыпают порошкообразный шеллак. Заготовки вдавливаются в размягченный шеллак, который при охлаждении достаточно прочно удерживает их. При повторном нагревании плиты заготовки легко снимают.

Источник

5.3. Установка и крепление заготовок на шлифовальном станке

При круглом наружном шлифовании заготовок используют несколько способов установки и крепления: в центрах, на оправках, в патронах различных конструкций и в специальных приспособлениях.

Установка заготовок в центрах

Установка заготовки 2 в центрах показана на рис. 5.1. Задний центр 3 и передний 6 невращающиеся. Ось шлифовального круга I при обработке цилиндрической поверхности заготовки параллельна оси центров станка. Центр 6 установлен в шпинделе 5 передней бабки станка.

Рис. 5.1. Установка заготовки в неподвижных центрах круглошлифовального станка

Вращение от электродвигателя через шкив 7 клиноременной передачи передается заготовке 2 с помощью поводкового диска 4Ь пальца 8 и хомутика 9. Заготовки имеют на торцах специальные центровые отверстия, форма которых показана на рис. 5.2. Конические поверхности этих отверстий при установке з;и отовки совпадают с коническими поверхностями центров передней и идней бабок станка. Угол при вершине конуса центрового отверс i ия обычно равен 60° (рис. 5.2, а) и должен совпадать с углами центров станка, чтобы обеспечить плотное прилегание этих поверхностей друг к другу. Иногда центровые отверстия имеют кроме основного и предохранительный конус с углом 120° (рис. 5.2, б), что позволяет предохранить основную посадочную коническую поверхность центрового отверстия от повреждений случайными забоинами на торцовой поверхности детали.

Рис 5.2. Центровые отверстия: а — без предохранительною конуса, 6 — с предохранительным конусом, в — с предохранительной вы точкой, г — с криволинейной образующей, д — со сферической поверхносило центра

При повышенных требованиях к точности обработки вместо конической фаски применяют цилиндрическую предохранительную выточку (рис. 5.2, в), которая надежно предохраняет коническую посадочную поверхность отверстия от возможных забоин на торце заготовки вследствие случайных ударов.

Применяя центровые отверстия с прямолинейной образующей несущей поверхности, трудно обеспечить точное сопряжение конусов центрового отверстия заготовки с центрами станка, что ведет к снижению точности обработки. Поэтому в некоторых случаях применяют центровые отверстия с выпуклой дугообразной образующей несущего конуса (рис. 5.2, г). Преимущества центровых отверстий такой формы или сферических (рис. 5.2, д) в их нечувствительности к угловым погрешностям, лучшее удержание смазки, снижение погрешностей установки и повышение точности обработки. Заготовки, имеющие отверстия или выточки на торце диаметром бблее 15 мм, обрабатывают в грибковых («тупых») центрах.

Если заготовка перед шлифованием подвергается термической обработке, то центровые отверстия перед установкой заготовки на станок должны очищаться от окалины, загрязнений путем шлифования или притирки. Для уменьшения трения между заготовкой и центрами станка необходимо вводить в центровые отверстия густую смазку или пользоваться центрами со специальными смазочными канавками. Если эффективность консистентной или жидкой смазки оказывается недостаточной, то следует применять специальные смазки для тяжелых условий работы. Можно также использовать белила, разведенные в индустриальном масле, или смесь, состоящую из 5% графита, 5% серы, 25% мела (тщательно размельченных и просеянных) и 65% солидола. Для повышения износостойкости центров их рабочие поверхности выполняют из твердого сплава или эти поверхности покрывают антифрикционными материалами.

Размеры центра задней бабки выбираются таким образом, чтобы он не препятствовал свободному выходу круга из контакта с заготовкой в момент реверсирования продольного перемещения стола: длина выступающей части центра из пиноли должна быть на 10—12 мм больше высоты шлифовального круга. Если диаметр центра окажется больше диаметра шлифуемой заготовки, то следует использовать срезанный центр, у которого боковая часть тела центра предварительно сошлифована в форме лыски. Для обеспечения более высокой точности обработки центры круглошлифовальных станков делают неподвижными. Однако тяжелые детали и детали с отверстиями, имеющие узкие центровочные фаски, приходится обрабатывать на вращающихся центрах.

Установка заготовок на оправках

Если заготовка имеет отверстие, то она может базироваться при обработке на оправке (рис. 5.3). Конструкции оправок разнообразны. По способу крепления оправки подразделяют на центровые (рис. 5.3, а, в, ё) и консольные (рис. 5.3, г, д); по способу установки —на жесткие (рис. 5.3, а, д, е) и разжимные (рис. 5.3, б, в, г).

Рис. 5.3. Оправки; а — жесткая с прессовой посадкой, 6, в — разжимные: 1, 5 — гайки, 2 — цанга, 3 — конус, 4 — заготовка, б — штифт; г — разжимная со скользящей посадкой и закреплением гайкой: 1 — оправка, 2 — шарики, 3 — сепаратор, 4 — втулка, 5 — винт; д, с — жесткие для одной и нескольких заготовок

Заготовки, имеющие точные базовые отверстия с допуском 0,015—0,03 мм и менее, устанавливают на жесткие оправки с небольшой конусностью (0,01—0,015 мм на 100 мм длины) или по прессовой посадке (рис. 5.3, а). При менее точных базовых отверстиях (с допуском более 0,03 мм) применяют разжимные оправки (рис. 5.3, б, в, г). Если заготовка базируется одновременно по торцу и отверстию, то применяют оправки со скользящей посадкой (зазор 0,01—0,02 мм), на которые устанавливают одну (рис. 5,3, д, в) или несколько (рис. 5.3, е) заготовок, закрепляемых гайкой.

При обработке тонкостенных заготовок применение жестких оправок может вызвать искажение формы заготовок, в этих случаях применяют разжимные оправки. У цанговых оправок (рис. 5.3, в) цанга 2 с продольными прорезями, перемещаясь с помощью гайки 5 по конусу 3, упруго разжимается и закрепляет заг отовку 4. Штифт 6 удерживает ее от поворота, а гайка 1 предназначена для снятия заготовки.

На рис. 5.3, г показана консольная шариковая оправка для коротких заготовок. В сепараторе 3 имеется шесть отверстий с шариками 2 диаметром 6—10 мм, находящимися в контакте с конусом корпуса оправки 1. Осевое перемещение сепаратора в оправке производится винтом 5 через скользящую втулку 4, к которой прикреплен сепаратор. При перемещении и раздвижении шариков заготовка центрируется и одновременно поджимается к осевому упору. Для точного центрирования необходимо, чтобы шарики не отличались по диаметру больше, чем на 2 мкм, а установочный и центрирующий конусы были соосны. На шариковых оправках можно зажимать заготовки с разницей в диаметре до 5 мкм.

К разжимных относятся оправки с гидравлическим или гидропластовым зажимом (рис. 5.4). Эти оправки легче приспособить к неточностям формы отверстия, в результате чего точнее центрируется заготовка. На таких оправках зажимают заготовки вследствие деформирования тонкостенного цилиндра, находящегося под равномерным давлением изнутри. Для создания давления используется жидкость или пластмасса. Оправки подразделяются на два типа: А и Б. Тип А для диаметров 20—40 мм, тип Б — свыше 40 мм. На корпус напрессована втулка 2 и центрирующая втулка 4, которая стопорится винтом 6. Пространство между корпусом и втулкой заливается гидропластом 5. Усилие зажима передается плунжером 3 через винт 1.

Рис. 5.4. Оправки с гидропластовым зажимом

В оправках типа А есть отверстие для выхода воздуха, которое перекрывается прокладкой 8 и винтом 7. Точность центрирования заготовки на оправке с гидропластом зависит от точности изготовления корпуса и втулки. Корпус изготовляют из стали 20Х с последующей цементацией и закалкой до твердости HRCэ 35—40. Шероховатость центровых отверстий оправки Ra = 0,16—0,32 мкм. Биение контрольных поясков и посадочного диаметра 2 мкм. Корпус оправки может служить и поводком, который заменяет хомутик.

Для передачи крутящего момента от планшайбы станка к оправкам с заготовками применяют различные поводки, хомутики и патроны (рис. 5.5). Применение патронов с самозажимающимися кулачками значительно сокращает время на закрепление заготовок и позволяет использовать их в автоматизированных станках. При закреплении заготовки с оправкой в центрах (рис. 5.5, г, положение II) зажимные кулачки 3 перемещаются в радиальном направлении по прорези и поворачиваются вокруг оси 4, сжимая при этом пружины 5 и 2. Головка 1 патрона также занимает равновесное положение, так как она может перемещаться по торцовой поверхности патрона в пределах зазоров между отверстиями и болтами 7. В свободном состоянии (рис. 5.5, г, положение I) равновесное состояние головки 1 обеспечивается плоскими пружинами 6.

Рис. 5.5. Хомутики, поводки и патроны: а — винтовой хомутик, б — самозажимной хомутик, в — торцовый поводок, г — поводковый патрон с самозажимающими кулачками

Закрепление заготовок в патронах

Если заготовка имеет отверстие, то она кроме оправки может базироваться в патроне.

При установке заготовки в мембранных патронах (рис. 5.6) достигается высокая точность обработки поверхности. Базовую поверхность отверстия заготовки 6 устанавливают на кулачки 5, закрепленные на мембранном диске 4, соединенном с планшайбой 3 на шпинделе 2 шлифовального станка. Мембранный диск может изгибаться под воздействием штока 1, связанного с гидро-или пневмоцилиндром механизма зажима заготовки. При движении штока справа налево прогиб диска приводит к сближению кулачков к центру, что позволяет установить заготовку по отверстию. При возврате штока слева направо в исходное положение кулачки прочно зажимают заготовку по внутренней цилиндрической поверхности.

Рис. 5.6. Мембранный патрон

При шлифовании заготовок, длина которых в 5—10 и более раз превышает диаметр, под действием силы резания возникает прогиб заготовки вследствие недостаточной ее жесткости. При этом снижается точность шлифования, могут возникнуть колебания и вибрации в технологической системе станок — приспособление — инструмент — деталь (СПИД). В таких случаях применяют один и несколько упорных люнетов — дополнительных опор для обрабатываемой заготовки.

В индивидуальном и серийном производствах используют регулируемые люнеты с одной или двумя колодками (рис. 5.7, а) для воспринятая радиальной (горизонтальной) и касательной (вертикальной) составляющих силы резания. В конструкции люнета положение вертикальной колодки 10, закрепленной на упорном рычаге 11, устанавливается регулировочным винтом 1, перемещающимся в корпусе люнета 3. Положение горизонтальной колодки 7, закрепленной на пиноли 6, регулируется винтом 4. По мере шлифования кругом 9 заготовки 8 необходимо регулировать положения колодок, так как диаметр шлифуемой поверхности уменьшается. Окончательное положение колодок зависит от диаметра обработанной детали. При наладке станка колодки устанавливаются по эталонной детали или по калибру с ограничительными кольцами 2 и 5, которые ограничивают осевое перемещение регулировочных винтов 1 и 4. Положения колодок предпочтительнее регулировать винтом 4, так как перемещение заготовки в горизонтальном направлении оказывает наибольшее влияние на точность обработки.

Для снижения времени на регулировку в массовом производстве используют люнеты с силовым замыканием контакта между колодкой и деталью («следящий» люнет) и с самотормозящим устройством (рис. 5.7, б). В конструкции люнета упорная колодка 1 прижимается к заготовке под действием клинового механизма со звеньями 3 и 5. Положение клина 3 регулируется штоком 4 гидроцилиндра и пружиной 2. Шток 4 предназначен для отвода клина 3 в исходное положение (перемещение слева направо). Под действием пружины 2 клин 3 при отведенном штоке стремится переместиться справа налево, перемещая при этом клин 5 и колодку I по направлению к заготовке. По мере шлифования припуска колодка I автоматически поджимается к заготовке, что обеспечивает непрерывность контакта.

Сила, возникающая между колодкой и заготовкой, уравновешивает полностью или частично силу резания и зависит от жесткости пружины 2 и угла скоса плоское гей в клиновом механизме. При малом угле конуса (менее 6°) механизм становится самотормозящимся, т. е. движение клина 5 в обратном направлении становится возможным только после отвода клина 3 в исходное положение. Подобные люнеты повышают производительность и точность обработки, сокращают время настройки и регулировки, позволяют шире использовать автоматические станки и устройства.

Источник