- СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ Российский патент 2020 года по МПК C04B40/00

- Описание патента на изобретение RU2730235C1

- Похожие патенты RU2730235C1

- Реферат патента 2020 года СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ

- Формула изобретения RU 2 730 235 C1

- СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА Российский патент 2020 года по МПК C04B40/00 C04B28/00 C04B14/06 C04B14/36 C04B24/00

- Описание патента на изобретение RU2739006C1

- Похожие патенты RU2739006C1

- Реферат патента 2020 года СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА

- Формула изобретения RU 2 739 006 C1

СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ Российский патент 2020 года по МПК C04B40/00

Описание патента на изобретение RU2730235C1

Изобретение относится к технологии приготовления бетонных смесей, преимущественно при бетонировании монолитных строительных конструкций.

Известен способ приготовления бетонной смеси (см. патент RU № 2029755С1, C04B40/00, опубл. 27.02.1995), сущность которого заключается в том, что осуществляют предварительную активацию цемента, воды и песка в количестве 25-50% от общего количества с последующей активацией путем циркуляции через насос в течение 1-10 мин. В смесь может быть введен суперпластификатор.

Известен также способ приготовления смеси (см. патент RU № 2548263 С1, C04B40/00, опубл. 20.04.2015), сущность которого заключается в двухстадийном перемешивании компонентов. На первой стадии предварительно перемешивают вяжущее, мелкий заполнитель, 70-80% крупного заполнителя и 75-85% воды затворения до получения однородной смеси. На второй стадии к предварительно перемешанной смеси добавляют оставшуюся часть крупного заполнителя, суперпластификатор с остальной частью воды затворения и окончательно перемешивают все компоненты до получения однородной бетонной смеси требуемой удобоукладываемости.

Наиболее близким к предлагаемому способу является способ приготовления бетонной смеси по патенту RU 2443650 С1, C04B28/00, опубл. 27.02.2012), включающий перемешивание цемента, заполнителей, суперпластификатора и воды затворения, заключается в том, что предварительно в заводских условиях перемешивают цемент, заполнители и часть воды затворения до получения бетонной смеси осадкой конуса 2-4 см, затем полученную смесь транспортируют в автобетоносмесителе к месту использования и не позже двух часов с момента приготовления добавляют водный раствор суперпластификатора с оставшимся расчетным количеством воды затворения и окончательно перемешивают бетонную смесь в течение не менее трех минут.

Недостатком данного способа является трудность обеспечения достаточно точного дозирования дорогостоящего суперпластификатора в бетонную смесь вне заводских условий. Кроме того, данный способ не предусматривает возможность снижения суммарного расхода воды затворения по отношению к ее расчетному значению.

Задачей предлагаемого изобретения является повышение технологичности и точности дозирования суперпластификатора в бетонную смесь для монолитного строительства, а также снижение суммарного расхода воды затворения без снижения подвижности смеси к моменту бетонирования монолитных конструкций.

Сущность изобретения заключается в том, что способ приготовления бетонной смеси, включающий двухстадийное перемешивание цемента, заполнителей, суперпластификатора и воды затворения, при этом предварительно на первой стадии в заводских условиях перемешивают цемент, заполнители, суперпластификатор и часть воды затворения до получения бетонной смеси с осадкой конуса, равной 10-12 см, затем полученная смесь транспортируется автобетоносмесителем к месту бетонирования монолитных конструкций, где в нее добавляют дополнительную часть воды затворения, необходимую для получения требуемой подвижности и окончательно перемешивают бетонную смесь в автобетоносмесителе.

В качестве суперпластификатора используют добавку — комплексный суперпластификатор на основе поликарбоксилата.

Способ осуществляется следующим образом.

В заводских условиях предварительно отдозированные заполнители и портландцемент перемешивают с добавкой суперпластификатора и частью воды затворения, необходимой для получения бетонной смеси с осадкой конуса 10-12 см. Полученную на первом этапе бетонную смесь загружают в автобетоносмеситель и транспортируют к месту бетонирования монолитной конструкции. Непосредственно на строительной площадке в автобетоносмеситель добавляют дополнительное количество воды затворения, необходимое для получения бетонной смеси требуемой марки подвижности и производят окончательное перемешивание бетонной смеси. При этом повышается технологичность и точность дозирования суперпластификатора, осуществляемого в заводских условиях по сравнению с введением супрепластификатора в смесь непосредственно на строительной площадке, по патенту RU 2443650.

Особенно это проявляется при больших объемах (до 10 м 3 и выше)

бетонной смеси, доставляемой автобетоносмесителями к месту бетонирования. В таких случаях приходится непосредственно в условиях строительной площадки вводить в бетонную смесь 50- 80 л раствора суперпластификатора без надлежащего оборудования.

Кроме того, введение в смесь суперпластификатора в заводских условиях на первой стадии приготовления бетонной смеси по предлагаемому способу улучшает условия ее транспортирования с точки зрения сохранности подвижности, что обеспечивает снижение суммарного расхода воды затворения.

В результате снижения общего расхода воды затворения увеличиваются прочностные показатели бетона и снижается его проницаемость, что способствует повышению долговечности бетонируемых конструкций.

В качестве суперпластификатора в предлагаемом способе используют химическую добавку ST5.0 (СТ5.0) – комплексный суперпластификатор на основе поликарбоксилата, выпускаемый фирмой ООО «СкайТрейд» по ТУ 5745-001-94590966-2011 и предназначенная для товарных бетонов, а также для железобетонных конструкций. Добавка представляет собой жидкость от светло-коричневого до коричневого цвета со слабым запахом, с общим содержанием твердой фазы 25% (в весовом отношении). Значение pH (неразбавленный) 9±1,5, плотность добавки находится в пределах 1,070±0,03, г/см 3 . Оптимальная дозировка ST 5.0 определяется опытным путем в зависимости от материалов и условий.

Предлагаемое изобретение иллюстрируется следующим примером.

В качестве исходной принята товарная бетонная смесь марки по подвижности П4 для бетонирования монолитных конструкций с проектным классом бетона по прочности В25.

В качестве вяжущего использовали портландцемент марки ПЦ 500 –Д0-Н ГОСТ 10178-85 производства АО «Себряковцемент». Мелким заполнителем служил кварцевый песок месторождения Дугино Ростовской области с модулем крупности Мк=1,3, насыпной плотностью 1330 кг/м 3 , отвечающим требованиям ГОСТ 8736-2014.

Крупным заполнителем был щебень фракции 5-20 мм, производства ООО «Донской камень» Ростовской области, соответствующий требованиям ГОСТ 8267-93.

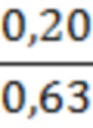

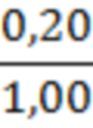

Состав бетонной смеси с расходом цемента 390 кг/м 3 характеризуется соотношением компонентов (мас.ч.): цемент:песок:щебень = 1:1,9:2,7.

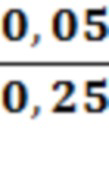

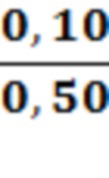

Добавку суперпластификатора в количестве 0,25% от массы цемента в расчете на безводное вещество добавки вводили в бетонную смесь предлагаемым способом и по наиболее близкому аналогу (патент RU 2443650). Из приготовленных бетонных смесей формовали образцы-кубы с ребром 100 мм, которые подвергали прочностным испытаниям по ГОСТ 10180-2012 после 28-ми суток твердения в нормальных условиях, а также стандартные образцы-цилиндры диаметром 150 мм для определения водонепроницаемости по ГОСТ 12730.5-84. Результаты испытаний представлены в таблице.

Как видно из представленных данных (опыты №№3,4,5), предлагаемый способ приготовления смеси с введением суперпластификатора на первой стадии позволяет снизить суммарный расход воды затворения, что обеспечивает повышение прочности бетона и марку его водонепроницаемости. При этом введение добавки суперпластификатора в перемешиваемую бетонную смесь на I-ой стадии в заводских условиях повышает точность ее дозирования по сравнению с полевыми условиями по патенту RU 2443650. Снижение общего расхода по предлагаемому способу и повышение водонепрницаемости бетона способствует увеличению его долговечности при эксплуатации конструкций в условиях агрессивных воздействий окружающей среды.

Похожие патенты RU2730235C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2017 |

| RU2656298C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

| RU2548263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

| RU2443650C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

| RU2714895C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

| RU2725717C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

| RU2559235C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

| RU2559234C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

| RU2551546C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

| RU2307810C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

| RU2558830C1 |

Реферат патента 2020 года СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ

Изобретение относится к технологии приготовления бетонных смесей, преимущественно для бетонирования монолитных строительных конструкций. Способ включает двухстадийное перемешивание цемента, заполнителей, суперпластификатора и воды затворения. При этом предварительно на первой стадии в заводских условиях перемешивают цемент, заполнители, суперпластификатор и часть воды затворения до получения бетонной смеси с осадкой конуса, равной 10-12 см. Затем полученная смесь транспортируется автобетоносмесителем к месту бетонирования монолитных конструкций, где в нее добавляют дополнительную часть воды затворения, необходимую для получения требуемой подвижности, и окончательно перемешивают бетонную смесь в автобетоносмесителе. Техническим результатом является улучшение условий и повышение точности дозирования суперпластификатора в бетонную смесь, а также повышение прочности и водонепроницаемости бетона, что способствует повышению долговечности монолитных строительных конструкций при агрессивных воздействиях окружающей среды. 1 з.п. ф-лы, 1 табл.

Формула изобретения RU 2 730 235 C1

1. Способ приготовления бетонной смеси, включающий двухстадийное перемешивание цемента, заполнителей, суперпластификатора и воды затворения, отличающийся тем, что предварительно на первой стадии в заводских условиях перемешивают цемент, заполнители, суперпластификатор и часть воды затворения до получения бетонной смеси с осадкой конуса, равной 10-12 см, затем полученная смесь транспортируется автобетоносмесителем к месту бетонирования монолитных конструкций, где в нее добавляют дополнительную часть воды затворения, необходимую для получения требуемой подвижности, и окончательно перемешивают бетонную смесь в автобетоносмесителе.

2. Способ по п.1, отличающийся тем, что в качестве суперпластификатора используют добавку – комплексный суперпластификатор на основе поликарбоксилата.

Источник

СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА Российский патент 2020 года по МПК C04B40/00 C04B28/00 C04B14/06 C04B14/36 C04B24/00

Описание патента на изобретение RU2739006C1

Изобретение относится к технологии приготовления бетонных смесей, преимущественно для высокопрочного бетона, используемого для изготовления изделий и конструкций, используемых в промышленном и гражданском строительстве, а также при возведении сооружений специального назначения.

Известен многостадийный способ приготовления бетонной смеси (см. патент RU № 2361842 С2, C04B33/138, опубл. 20.07.2009г.) Способ включает предварительную механохимическую активацию воды затворения с добавкой нитратнитритнощелочной воды и механохимическую активацию цементной пульпы, содержащей 60-70% предварительно активированной воды с последующим перемешиванием с заполнителями и оставшейся частью активированной воды. Способ позволяет на 20% снизить расход цемента и повысить удобоукладываемость смеси. Однако этот способ не обеспечивает достаточно высокой прочности бетона.

Известен способ приготовления бетонной смеси (см. SU № 1760981 А3, C04B40/00, опубл.07.09.1992, Бюл. №33), согласно которому процесс приготовления бетонной смеси включает смешение в высокоскоростном турбулентном смесителе цемента, наполнителя, воды и комплексной химической добавки, содержащей суперпластификатор МФ-АР и нитрат натрия или кальция, перемешивание полученной смеси с фракционированным песком в низкооборотном смесителе до однородного состояния. При этом сначала перемешивают в высокоскоростном турбулентном смесителе часть воды с наполнителем – высокоактивным микрокремнеземом с удельной поверхностью (20-40)⋅10 3 см 2 /г, затем вводят три фракции кварцевого песка с модулями крупности 2,2÷2,5; 1,0÷1,5; 0,05÷0,5 и перемешивают с водой и наполнителем, после чего в полученную смесь вводят комплексную добавку с электролитом и проводят окончательное перемешивание в низкооборотном смесителе.

Способ обеспечивает высокие прочностные показатели бетона, но сложен в исполнении на существующих предприятиях.

Наиболее близким к заявляемому является способ приготовления бетонной смеси для высокопрочного бетона по (патент RU № 2425814 С1, C04B28/04, 10.08.2011).

Согласно этому способу, сначала приготавливают золь гидроокиси железа (III) путем добавления к кипящей воде насыщенного раствора хлорида железа. Затем отдозированный золь и гиперпластификатор Peramin SMF на основе поликарбоксильных полимеров шведской компании «Perstorp» помещают в отдозированную воду.

Отдозированные компоненты: цемент, песок, щебень и воду, содержащую комплексную добавку, помещают в бетоносмеситель, где осуществляется перемешивание компонентов и приготовление бетонной смеси.

Недостатком данного способа является низкая (не более 2 см ОК) подвижность бетонной смеси для высокопрочного бетона.

Кроме того, реализация способа требует организации на предприятии технологической линии по приготовлению гидроокиси железа (III) и высокий расход комплексной добавки (1,00-1,45 мас.% в составе смеси, то есть 3,6-7,0% от расхода цемента).

Задачей предлагаемого изобретения является увеличение на несколько порядков показателей удобоукладываемости бетонной смеси (осадка конуса 20-22 см) без снижения прочности бетона в возрасте 28 суток нормального твердения.

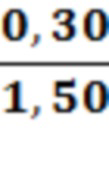

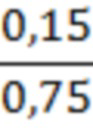

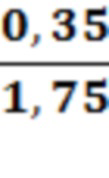

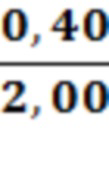

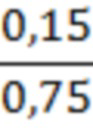

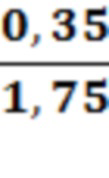

Сущность изобретения заключается в том, что в способе приготовления бетонной смеси для высокопрочного бетона, включающем перемешивание цемента, песка, щебня, добавок и воды в смеситель сначала загружают и перемешивают до получения однородной смеси отдозированные щебень фракции 5-20 мм, рядовой кварцевый песок с модулем крупности не ниже 2,1, суперпластификатор на лигносульфонатной основе ST1.4 в количестве 0,10-0,15% (по сухому веществу) от массы цемента и 70-80% воды затворения, после чего к полученной смеси добавляют цемент, суперпластификатор на поликарбоксилатной основе ST5.0 в количестве 0,30-0,35% по сухому веществу от расхода цемента, а также остальную часть воды затворения и окончательно перемешивают их до получения бетонной смеси требуемой удобоукладываемости.

Технический эффект заключается в увеличении на порядок показателей удобоукладываемости бетонной смеси без снижения прочности бетона в возрасте 28 суток нормального твердения по сравнению с прототипом.

Изобретение иллюстрируется следующим примером.

Для приготовления бетонной смеси использовали портландцемент марки ПЦ 500 Д0 Н Себряковского завода, соответствующего требованиям ГОСТ 10178-85*; рядовой кварцевый песок ООО «Приазовье» с модулем крупности 2,1, отвечающий требованиям ГОСТ 8736-2014, щебень фракции 5-20 мм из плотного песчаника Прохоровского месторождения Ростовской области, отвечающий требованиям ГОСТ 8267-93, при следующем соотношении компонентов (мас.ч.): цемент : песок : щебень : вода = 1,0:1,33:2,18:0,34. Расход цемента составлял 500 кг/м 3 , суммарный расход воды – 170 л/м 3 .

Лигносульфонатная добавка ST 1.4 — жидкость темно-коричневого цвета, относится к сильным пластификаторам. Отвечает требованиям ТУ 5745-003-9459066-2012 с Изм. №1,2,3. Плотность 1,130 ± 0,03 г/см 3 , значение pH (неразбавленный) — 7,5±1,5, общее содержание твердой фазы 25% (в весовом отношении). Добавка обеспечивает длительное время сохранения подвижности, снижение расхода цемента до 15%, истираемости бетона, увеличение водонепроницаемости, морозостойкости.

Карбоксилатная добавка ST 5.0 — комплексный суперпластификатор на основе поликарбоксилата для товарных бетонов, а также для железобетонных конструкций. Представляет собой жидкость от светло-коричневого до коричневого цвета. Отвечает требованиям ТУ 5745-001-94590966-2011 с Изм. № 1, 2, 3, 4, 5, 6. Плотность добавки — 1,070±0,03 г/см 3 , значение pH = 9±1,5, общее содержание твердой фазы 25% (в весовом отношении). Добавка обеспечивает увеличение прочности в возрасте 1 суток более чем на 30%, снижение расхода цемента до 25%, водопотребности вяжущего на 18-25%. Оптимальная дозировка ST 5.0 определяется опытным путем в зависимости от материалов и условий.

В соответствии с изобретением, лигносульфонатную добавку ST 1.4 вводили с частью воды затворения в смеситель для первичного перемешивания с песком и щебнем, для получения однородной смеси. Затем к полученной смеси добавляли цемент, оставшуюся часть воды затворения и поликарбоксилатную добавку ST 5.0 и окончательно перемешивали все компоненты до получения однородной бетонной смеси.

Из полученной бетонной смеси, после определения ее подвижности, характеризуемой осадкой стандартного конуса (ОК, см) формовали образцы-кубы с ребром 100 мм для определения прочности при сжатии бетона в возрасте 28 суток нормального твердения.

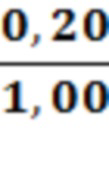

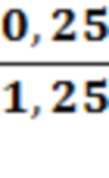

Результаты сравнительных испытаний представлены в таблице.

Как видно из данных, представленных в таблице, предлагаемый способ приготовления бетонных смесей для высокопрочного бетона повышает подвижность бетонной смеси с 2,0 до 20,0-22,0 см ОК без потери прочности при сжатии бетона после 28 суток нормального твердения по сравнению с прототипом (составы №№ 2,3,4 и 8). При этом снижение расходов добавок ST 1.4 и ST 5.0 ниже, соответственно, 0,1 и 0,25% от расхода цемента, а также уменьшение части воды затворения ниже 70% от общего ее расхода (состав №1) ведет к снижению подвижности смеси и прочности бетона.

Повышение расхода воды на первом этапе приготовления смеси сверх 80% и добавок ST 1.4 и ST 5.0, соответственно, сверх 0,15 и 0,35% (по сухому веществу) от расхода цемента не дает существенного увеличения показателей подвижности бетонной смеси и прочности бетона после 28 суток нормального твердения (состав №5) по сравнению с предложенными диапазонами (составы №2,3,4).

Введение в смесь только лигносульфонатной добавки ST 1.4 в количестве 0,15% от массы цемента (в расчете на безводное вещество добавки) при одностадийном (традиционном) способе приготовления смеси позволяет получить бетонную смесь с осадкой конуса 4 см (состав №6). Поликарбоксилатная добавка ST 5.0 при одностадийном способе повышает подвижность смеси до 8 см (состав №7). Суммарный эффект от совместного введения в смесь добавок ST 1.4 и ST 5.0 в указанных количествах при одностадийном способе приготовления бетонной смеси мог бы составить 4+8 = 12 см ОК. Эффект от введения в смесь указанных добавок по предложенному способу составил 22см ОК (состав №4), что свидетельствует о неаддитивности действия данных добавок при введении их в смесь в соответствии с предлагаемым способом. При этом достигается увеличение показателя подвижности бетонной смеси с 2,0 до 22,0 см ОК без снижения прочности бетона в возрасте 28 суток нормального твердения по сравнению с прототипом.

Похожие патенты RU2739006C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА | 2011 |

| RU2466110C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

| RU2730235C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2010 |

| RU2433099C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

| RU2714895C1 |

| СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ БЕТОНА ПРИ СЖАТИИ С ИСПОЛЬЗОВАНИЕМ НАНОКРЕМНЕЗЁМА, ПОЛУЧЕННОГО ИЗ ГИДРОТЕРМАЛЬНОГО РАСТВОРА | 2015 |

| RU2599739C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2010 |

| RU2440313C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

| RU2592322C1 |

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

| RU2750497C1 |

| САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2016 |

| RU2632795C1 |

| Мелкозернистая бетонная смесь | 2017 |

| RU2649996C1 |

Реферат патента 2020 года СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА

Изобретение относится к технологии приготовления бетонных смесей, преимущественно для высокопрочного бетона, используемого для изготовления изделий и конструкций, используемых в промышленном и гражданском строительстве при возведении сооружений специального назначения. Способ включает перемешивание цемента, песка, щебня, добавок и воды. Причем сначала в смеситель загружают и перемешивают до получения однородной смеси отдозированные щебень фракции 5-20 мм, рядовой кварцевый песок с модулем крупности не ниже 2,1, лигносульфонатную добавку ST 1.4 в количестве по сухому веществу 0,1-0,15% от расхода цемента и 70-80% воды затворения. После чего к полученной смеси добавляют цемент, суперпластификатор на поликарбоксилатной основе ST 5.0 в количестве 0,30-0,35% по сухому веществу от расхода цемента, а также остальную воду затворения и окончательно перемешивают все компоненты до получения однородной бетонной смеси. Техническим результатом является повышение подвижности бетонной смеси без снижения прочности бетона в 28-суточном возрасте нормального твердения. 1 табл.

Формула изобретения RU 2 739 006 C1

Способ приготовления бетонной смеси для высокопрочного бетона, включающий перемешивание цемента, песка, щебня, добавок и воды, отличающийся тем, что сначала в смеситель загружают и перемешивают до получения однородной смеси отдозированные щебень фракции 5-20 мм, рядовой кварцевый песок с модулем крупности не ниже 2,1, лигносульфонатную добавку ST 1.4 в количестве по сухому веществу 0,1-0,15% от расхода цемента и 70-80% воды затворения, после чего к полученной смеси добавляют цемент, суперпластификатор на поликарбоксилатной основе ST 5.0 в количестве 0,30-0,35% по сухому веществу от расхода цемента, а также остальную воду затворения и окончательно перемешивают все компоненты до получения однородной бетонной смеси.

Источник