Cистемы управления электроприводами

Задачами управления электроприводами являются: осуществление пуска, регулирование скорости, торможение, реверсирование рабочей машины, поддержание ее режима работы в соответствии с требованиями технологического процесса, управление положением рабочего органа машины. При этом должны быть обеспечены наибольшая производительность машины или механизма, наименьшие капитальные затраты и расход электроэнергии.

Конструкция рабочей машины, вид электропривода и система его управления связаны между собой. Поэтому выбор, проектирование и исследование системы управления электроприводом должны осуществляться с учетом конструкции рабочей машины, ее назначения, особенностей и условий работы.

Кроме основных функций системы управления электроприводами могут выполнять некоторые дополнительные функции, к которым относятся сигнализация, защита, блокировки и пр. Обычно системы управления одновременно выполняют несколько функций.

По способу управления различают системы ручного, полуавтоматического (автоматизированного) и автоматического управления.

Ручным называется управление, при котором оператор непосредственно воздействует на простейшие аппараты управления. Недостатками такого управления являются необходимость расположения аппаратов вблизи электропривода, обязательное присутствие оператора, низкие точность и быстродействие системы управления. Поэтому ручное управление находит ограниченное применение.

Управление называется полуавтоматическим , если его осуществляет оператор путем воздействия на различные автоматические устройства, выполняющие отдельные операции. При этом обеспечивается высокая точность управления, возможность дистанционного управления, снижается утомляемость оператора. Однако при таком управлении ограничено быстродействие, так как оператор может затрачивать время на принятие решения о требуемом режиме управления в зависимости от изменившихся условий работы.

По роду выполняемых в производственном процессе основных функций системы полуавтоматического и автоматического управления электроприводами можно разделить на несколько групп.

К первой группе относятся системы, обеспечивающие автоматические пуск, остановку и реверсирование электропривода. Скорость таких приводов не регулируется, поэтому они называются нерегулируемыми. Такие системы применяются в электроприводах насосов, вентиляторов, компрессоров, конвейеров, лебедок вспомогательных механизмов и т. п.

Ко второй группе относятся системы управления, которые кроме выполнения функций, обеспечиваемых системами первой группы, позволяют регулировать скорость электроприводов. Подобного рода системы электроприводов называются регулируемыми и применяются в грузоподъемных устройствах, транспортных средствах и пр.

К третьей группе относятся системы управления, обеспечивающие кроме вышеуказанных функций возможность регулирования и поддержания определенной точности, постоянства различных параметров (скорости, ускорения, тока, мощности и т. д.) при изменяющихся производственных условиях. Такие системы автоматического управления, содержащие обычно обратные связи, называются системами автоматической стабилизации .

К пятой группе относятся системы управления, обеспечивающие работу отдельных машин и механизмов или целых комплексов по заранее заданной программе, называемые программными системами .

Первые четыре группы систем управления электроприводами обычно входят как составные части в систему пятой группы. Кроме того, эти системы снабжаются программными устройствами, датчиками и другими элементами.

К шестой группе относятся системы управления, которые обеспечивают не только автоматическое управление электроприводами, включая системы первых пяти групп, но и автоматический выбор наиболее рациональных режимов работы машин. Такие системы называются системами оптимального управления или самонастраивающимися . Они обычно содержат вычислительные машины, которые анализируют ход технологического процесса и вырабатывают командные сигналы, обеспечивающие наиболее оптимальный режим работы.

К системам автоматического управления предъявляются следующие основные требования : обеспечение режимов работы, необходимых для осуществления технологического процесса машиной или механизмом, простота системы управления, надежность системы управления, экономичность системы управления, определяемая стоимостью аппаратуры, затратами энергии, а также надежностью, гибкость и удобство управления, удобство монтажа, эксплуатации и ремонта систем управления.

По необходимости предъявляются дополнительные требования: взрывобезопасность, искробезопасность, бесшумность, стойкость к вибрации, значительным ускорениям и пр.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Принципы управления электроприводом

На практике широко применяются регулируемые ЭП, которые позволяют обеспечивать сложные режимы движения РМ, кроме того, при работе самого двигателя возникают режимы (пуска, торможения, реверса), требующие ограничения координат ЭП (токов, моментов и др.).

Возможны два способа регулирования координат ЭП:

1. Параметрический (за счет изменения параметров двигателя или его цепей);

2. Способ регулирования, применяемый в замкнутых системах ЭП, где статические и динамические характеристики ЭП определяются характером и видом обратных связей.

Рассмотрим параметрический способ регулирования на примере резисторных приводов, в которых процессы регулирования сводятся обычно к изменению сопротивлений якорной (роторной) цепи двигателя.

Принципы управления пуском и торможением в резисторных электроприводах

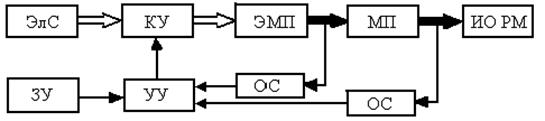

Рис. 3.1. Функциональная схема электропривода:

ЭлС – электрическая сеть;

КУ – коммутационное устройство;

ЭМП – электромеханический преобразователь (двигатель);

МП – механический преобразователь (редуктор);

ИО РМ – исполнительный орган рабочей машины;

ЗУ – задающее устройство;

УУ – устройство управления;

ОС – обратная связь

В таких приводах напряжение сети, как правило, остается неизменным и с помощью коммутирующего устройства по сигналу УУ ЭД подключается к электрической сети.

В приводах обычно используется контактная и бесконтактная аппаратура релейного действия. Большое место среди этих приводов занимают ЭП без регулирования скорости. Учитывая большие пусковые токи и моменты ЭД в таких ЭП, приходится управлять процессами пуска и торможения, накладывая ограничения на пусковой ток и пусковой момент. В таких системах, как правило, используют параметрические способы управления координатами ЭП. В зависимости от способа управления различают управление двигателем в функции времени (с контролем времени), в функции скорости (с контролем скорости), в функции тока (с контролем тока), в функции пути (с контролем пути). Последний способ нашел широкое применение в робототехнических устройствах и широко встречается на практике под названием «позиционирование».

Управление двигателем в функции времени

Осуществляется с помощью реле времени, которое отсчитывает соответствующее время пуска или торможения двигателя, включая в нужный момент ступени пускового или тормозного резистора [1; 10; 14]. Этот способ управления получил широкое распространение при пуске и торможении ДПТ. Его достоинство в том, что время пуска (торможения) практически не зависит от внешних факторов. Время пуска (торможения) при линейной зависимости

где J – суммарный момент инерции ЭП;

Мнач,Мкон – начальные и конечные значения моментов ЭД, которым соответствуют значения скорости

Мс – момент статической нагрузки на валу двигателя.

Рассмотрев линейные характеристики двигателя, при этом полагаем, что Мс реактивный момент[1] и Мс =const. При выборе установок реле времени учитывают собственное время срабатывания контакторов.

где tсрКМ – время включения контактора ускорения (время срабатывания);

tomпKM – время отпускания контактора торможения.

Этот метод управления хорош лишь при Мс =const.

Управление двигателем в функции скорости

Осуществляется с помощью датчиков скорости, которые по мере достижения приводом заданной скорости включают или отключают ступени пусковых (тормозных) резисторов. В качестве датчиков скорости обычно используют реле напряжения, контролирующее скорость ДПТ, по их ЭДС (

Источник

Лекция №1 — Понятие о системах управления электроприводов

Понятие о системах управления электроприводов

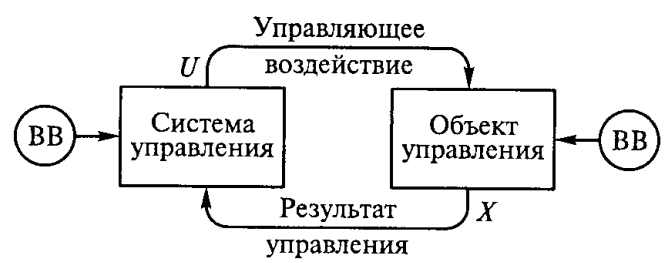

В теории автоматического управления (ТАУ) используется термин «система автоматического управления» (САУ), который объединяет две составные части системы: «управляющее устройство» и «объект управления».

Данное понятие абстрагируется от физической природы САУ и представляет собой математическое описание — математическую модель некоторой подразумеваемой физической системы.

В прикладных работах по автоматическому управлению вместо термина САУ используется понятие

« Динамическая система » ‑ физическая система, объединяющая две части:

- систему управления — совокупность различных технических средств управления;

- объект управления — некоторую техническую систему (рис. 1).

Рисунок 1. Общий вид контура управления

Обе части динамической системы могут иметь внешние воздействия (ВВ) — входные задающие и возмущающие воздействия.

Под термином « система управления электропривода » подразумевается комплекс технических средств, формирующих и осуществляющих воздействия на двигатель с целью управления движением рабочего органа (РО) производственной установки в соответствии с технологическими требованиями.

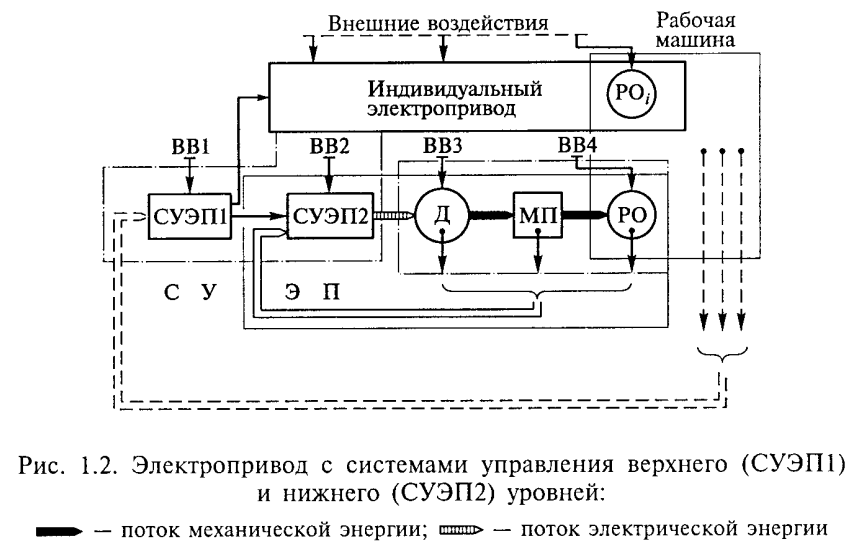

В понятии СУЭП конкретизируется объект управления, которым является двигатель (Д) совместно с механической передачей (МП) и рабочим органом.

В составе СУЭП выделяется:

- слаботочная часть , формирующая алгоритм управления, и

- силовую часть , осуществляющую силовое управляющее воздействие на двигатель.

По функциональному назначению управление в электроприводах разделяется на два уровня:

— верхний — технологический, внешний уровень, и

— нижний — внутренний.

На верхнем уровне СУЭП1 вырабатывает технологическое задание отдельной технической установки (например, станка, крана, лифта) или целой технологической системы (например, системы водоснабжения, теплоснабжения, электроснабжения).

На систему управления нижнего уровня (СУЭП2) возлагается задача формирование свойств собственно электропривода, его статических, динамических, точностных характеристик (рис. 2).

Помимо СУЭП2, это понятие включает в себя двигатель (Д), механическую передачу (МП) и рабочий орган (РО).

СУЭП2, Д, МП, РО, имеющие друг с другом внешние и внутренние обратные связи, образуют совместно единую динамическую электромеханическую систему. Вход ‑ задающий сигнал на СУЭП2, выход — движение РО.

Если двигатель приводит в движение только один РО, то электропривод называют индивидуальным электроприводом. Объектом управления для СУЭП1 может быть как один электропривод, так и совокупность всех индивидуальных электроприводов производственной установки.

Задачи, возлагаемые на СУЭП1 и СУЭП2

на примере электропривода лифта.

СУЭП1 вырабатывает команды автоматического выбора направления движения кабины, начала движения, торможения и остановки, определения этажей для остановок.

СУЭП2 формирует плавные динамические процессы разгона и торможения двигателя, обеспечивает необходимые для точной остановки диапазон регулирования скорости и жесткость механических характеристик двигателя.

СУЭП1 и СУЭП2 конструктивно могут быть выполнены из разных блоков, но могут и объединяться в общей панели управления или в программируемом контроллере.

Классификация систем управления электроприводов

Автоматизированные системы подразделяются на два типа:

- незамкнутые — без учета результата управляющего воздействия на объект управления;

- замкнутые — с учетом через обратные связи результата воздействия на объект управления.

В основе замкнутых систем лежит принцип обратной связи, управление по отклонению.

Дополнением является комбинированное управление, когда, кроме отклонения от задания, вводится в управление возмущающее воздействие.

Задачи СУЭП:

- стабилизация координаты объекта управления;

- программное управление по заранее известному закону;

- слежение за измеряемой величиной, закон изменения которой заранее неизвестен;

- самонастройка (адаптация).

Дополнительные признаки классификации СУЭП:

— нижний (свойства электропривода);

- тип алгоритма управления:

— линейный; нелинейный;

— аналитический;

— логический на основе жесткой (классической) логики;

— логический на основе нежесткой фаззи-логики;

o модальное управление;

o каскадное (подчиненное);

o частотное скалярное управление;

o частотное векторное управление;

- технологическая координата электропривода:

— скорость рабочего органа;

— положение рабочего органа;

— двигатель постоянного тока;

— вентильный;

— индукторный;

— вентильно-индукторный;

— асинхронный;

— синхронный;

— аналоговая;

— цифровая;

— релейно-контакторная;

— логическая бесконтактная (логические элементы, контроллеры).

Источник