- Нитепрошивной способ получения нетканых материалов

- § 6. Производство нетканых текстильных материалов

- Вязально-прошивной способ производства нетканых текстильных материалов

- Иглопробивной способ производства нетканых текстильных материалов

- Клеевой способ производства нетканых текстильных материалов

- Пороки и определение сортности нетканых текстильных материалов

- Способы и технологии изготовления нетканых материалов

- Три основных технологии изготовления нетканого текстиля и их подвиды

- Механические способы получения текстиля

- Физико-химические методы изготовления нетканого полотна

- Комбинированные технологии

Нитепрошивной способ получения нетканых материалов

§ 6. Производство нетканых текстильных материалов

Производство нетканых текстильных материалов зародилось около 10 лет назад и в настоящее время находится в стадии непрерывного роста и совершенствования. Основные преимущества производства нетканых текстильных материалов по сравнению с тканями заключаются в резком уменьшении трудоемкости (в 2-6 раз), сокращении затрат на здания и оборудование (примерно в 2 раза), возможности использования более доступных и дешевых видов волокнистого сырья (регенерированной шерсти, внутрипроизводственных отходов текстильной промышленности). Благодаря этим преимуществам стоимость нетканых текстильных материалов значительно ниже стоимости аналогичных по назначению тканей.

Производство нетканых текстильных материалов основывается на принципиально новой технологии, позволяющей создавать, минуя стадии прядения и ткачества, волокнистые системы, приближающиеся по своим свойствам и назначению к тканям.

При изготовлении нетканых текстильных материалов применяют способы механического соединения волокон (вязально-прошивной и иглопробивной), а также проклеивание волокнистой массы полимерным связующим. Разновидностью механических способов получения нетканых материалов является издавна известное свойлачивание, осуществляемое путем валки шерстяной основы при производстве валяной обуви, войлока и фетра.

Вязально-прошивной способ производства нетканых текстильных материалов

Вязально-прошивные нетканые материалы получают главным образом путем скрепления волокнистого холста петлями нитей. Сущность этого способа заключается в следующем. Волокна (хлопковые, шерстяные, штапельные вискозные, капроновые, лавсановые и их смеси) очищают от посторонних примесей и разрыхляют на разрыхлительных и трепальных машинах. После разрыхления волокнистую массу обрабатывают на чесальных машинах, в которых происходит расчесывание волокон и образование элементарной ватки прочеса. Снятые с чесальной машины элементарные ватки прочеса при помощи специальных укладочных устройств (преобразователей прочеса) формируются в непрерывный холст, состоящий из 10-30 слоев ватки, соответственно требуемой толщине нетканого материала. В зависимости от принятой технологии формирования волокнистого холста волокна отдельных образующих его слоев ватки располагаются в продольном и поперечном направлениях, перекрещиваясь под определенным постоянным углом, или же ориентируются в одном направлении.

Волокнистый холст прошивают на вязально-прошивных машинах в продольном направлении, т. е. по длине холста; в результате прошивания волокнистый холст оказывается закрепленным каркасом основовязаного переплетения. Для прошива волокнистого холста применяют капроновые или хлопчатобумажные нити. Частота прошива, т. е. расстояние между швами (петлями), в зависимости от класса вязально-прошивной машины равна 2,5, 5,0 и 10,0 мм. Плотность прошивания по вертикали, т. е. число петель на длине шва 50 мм, колеблется от 10 до 50. Чем больше частота и плотность прошива нетканого материала, тем, до известного предела, выше разрывная нагрузка при его растяжении.

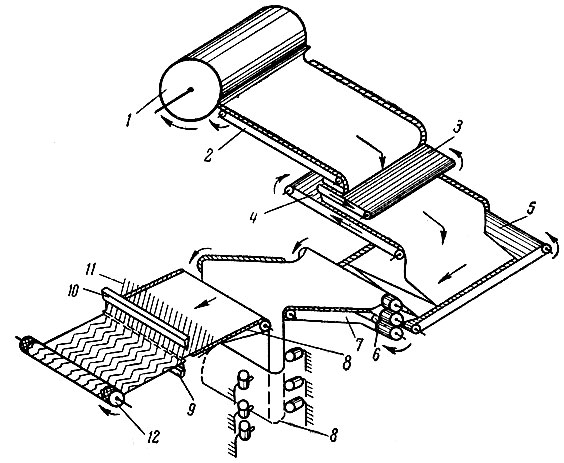

Для производства нетканых обувных материалов используют чесальные и вязально-прошивные машины, а также чесально-вязальные агрегаты (рис. 56), выполняющие весь цикл работ — от подготовки волокнистой массы до прошивания волокнистого холста. Агрегат состоит из чесальной машины, преобразователя прочеса и вязально-прошивной машины. Со съемного барабана чесальной машины 1 прочес в виде элементарной ватки подается на верхний транспортер 2, откуда переходит на резервный транспортер «3, а затем на нижний раскладывающий транспортер 4, который равномерно раскладывает прочес в поперечном направлении к движению нижнего транспортера 5. Далее слой прочеса уплотняется устройством 6. Уплотненный слой прочеса поступает на промежуточный транспортер 7, а затем на транспортер 8 вязально-прошивной машины, который подает слой прочеса к петлеобразующим органам вязально-прошивной машины — игольнице 9 и гребенке 10. Благодаря сложному движению игл происходит прокладывание нитей на иглы и прокалывание прочеса. Нити 11 для прошивания прочеса поступают с навоев, установленных на вязально-прошивной машине, или со шпулярника. Прошитая основа наматывается на накатный валик 12. Прошивание волокнистого прочеса на агрегате осуществляется непрерывно и автоматически.

Рис. 56. Схема работы чесально-вязального агрегата

Современные вязально-прошивные машины и агрегаты дают возможность вырабатывать нетканые материалы различных видов переплетения (цепочка, трико, сукно и др.).

Путем скрепления волокнистого холста петлями нитей изготовляют многие виды нетканых текстильных материалов: хлопчатобумажный и шерстяной ватин, нетканую основу искусственной кожи для верха и подкладки обуви, материалы для верхней одежды, для верха и подкладки утепленной обуви и т. п.

Наряду с производством нетканых материалов путем прошивания волокнистого холста петлями нитей некоторое распространение имеет также изготовление этих материалов по двум технологическим вариантам: 1 — наложением одной системы нитей на другую и связыванием перекрещивающихся рядов нитей обеих систем прошиванием нитями третьей системы; 2 — прошиванием каркасной ткани или каркасного нетканого полотна ворсовой пряжей с последующим ворсованием образующихся петель. По первому варианту изготовляют различные виды прошитого ватина, по второму — материалы для верхней одежды, основу для искусственных кож, а также материалы для верха утепленной комнатной и уличной обуви (в частности, материал для верха, известный под названием «малиполь»).

Иглопробивной способ производства нетканых текстильных материалов

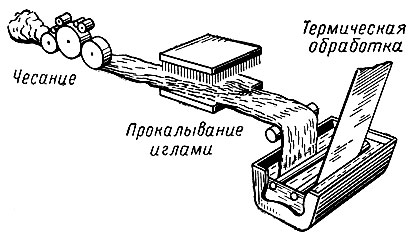

Получение нетканых материалов иглопробивным способом основано на прокалывании волокнистого холста иглами специального профиля с зазубринами. При опускании игл каждая зазубрина захватывает волокна и проводит их через слой холста, а при обратном движении игл волокна освобождаются от зазубрин. В результате многократного повторения этой операции происходит механическое свойлачивание — перепутывание волокон и сшивание основной массы волокон, расположенных в горизонтальной плоскости, волокнами, направленными вертикально и наклонно к этой плоскости. Количество проколов достигает 40-180 и более на 1 см 2 площади холста. В зависимости от назначения нетканые материалы можно изготовлять только из волокон или же укреплять волокнистый холст тканым каркасом, который располагают внутри слоя волокон или с наружной его стороны. Отдельные виды нетканых текстильных материалов получают сочетанием иглопрокалывания с химическими и тепловыми воздействиями на волокнистую массу. В этом случае процесс производства нетканых текстильных материалов иглопробивным способом (рис. 57) складывается из следующих элементов: прочеса волокнистой массы и образования волокнистого холста; связывания волокон путем прокалывания иглами; термической обработки полуфабриката для уплотнения и упрочнения материала. Нетканые материалы, полученные иглопробиванием, находят разнообразное применение; в частности, такие материалы на основе химических волокон с тканым каркасом или без него за рубежом используют для изготовления искусственных кож для верха обуви (например, японской искусственной кожи «Кларино», «Хэй-Тэлак» и др.).

Рис. 57. Схема изготовления нетканых текстильных материалов иглопробивным способом

Клеевой способ производства нетканых текстильных материалов

Путем проклеивания волокнистой основы в виде ватки или холста получают нетканые клееные материалы. Проклеивание волокнистой основы может быть осуществлено разными способами: пропиткой связующим веществом в виде водной дисперсии полимера; горячим прессованием волокнистого холста, в котором основные волокна смешаны с термопластичными (поливинилхлоридными, полиамидными и др.). Термопластичные волокна под влиянием нагрева расплавляются, обволакивают и склеивают основные волокна; горячим прессованием волокнистого холста, на который путем распыления нанесены термопластичные порошки или наложены термопластичные пленки; по технологии, в основном аналогичной применяемой в производстве бумаги и др.

Клееные нетканые текстильные материалы по технологии изготовления, строению и свойствам приближаются к искусственным кожам. Отдельные виды этих материалов используют в обувной промышленности для межподкладки, подносков и простилок.

Пороки и определение сортности нетканых текстильных материалов

Характерными для наиболее распространенной группы нетканых материалов, вырабатываемых вязально-прошивным способом, являются пороки, возникающие от разладки чесального оборудования, низкого качества пришивных нитей, дефектов игл, разладки механизмов провязывания, подачи пришивных нитей и подачи волокнистого холста и др. К наиболее часто встречающимся порокам относятся неровнота по толщине из-за неравномерной укладки ватки прочеса в волокнистый холст, сетка и зауженная ширина волокнистого холста (в средней части или у одной из кромок отсутствует волокно и в этом месте имеется только сетка прошива), штопка, закладка (утолщенная полоса шириной 5-7 см поперек материала), замасленные и грязные полосы, отсутствие прошивной нити и спуски петель (из-за повышенной обрывности нитей прошива), дыры (в результате поломки игл), сбросы, полусбросы и близны (из-за отсутствия петлеобразования), неравномерная длина петель (из-за неправильного натяжения нитей) и т. п.

В зависимости от характера пороков и их протяженности обувные нетканые текстильные материалы подразделяются на I и II сорт.

Сортность нетканых текстильных материалов для верха и подкладки обуви определяют аналогично определению сортности соответствующих обувных тканей.

Источник

Способы и технологии изготовления нетканых материалов

Сегодня нетканые материалы используются в различных сферах деятельности. Это и строительство, и промышленность, и благоустройство территорий и даже производство спецодежды для медицинских целей. Такое широкое применение требует достаточных мощностей для изготовления нужного объема продукции. Благодаря специальным способам и технологиям, а также изобилию современных синтетических материалов производство нетканых материалов – низкозатратный вид деятельности. Это же обеспечивает и доступную рыночную стоимость подобного текстиля.

Три основных технологии изготовления нетканого текстиля и их подвиды

Технологии производства нетканых материалов можно условно разделить на три основных категории. Каждая из них имеет свои особенности и подходит для производства продукции с заданными параметрами – плотностью, прочностью на разрыв, стойкостью к механическим повреждениям.

Три способа получения нетканого полотна:

- механический, не подразумевающий использование клеевых составов, а также высоких температур;

- физико-химический – с применением термического воздействия, специальных составов для пропитки и склейки волокон, фильерных машин;

- комбинированный – сочетание первых двух.

Каждый из методов имеет свои преимущества, выбирают нужную технологию, исходя из конечных требований к продукции, наличия оборудования и типа материала.

Механические способы получения текстиля

Методы изготовления нетканого текстильного полотна с помощью механических процессов отличаются высокой степенью экологичности. В составе готовой продукции нет клеевых составов и пропиток, способных выделять в атмосферу и окружающую влагу (это актуально для дренажных полотен и других видов геотекстиля) вредные химические соединения.

Соединение волокон в составе получаемого материала происходит за счет силы трения и последующего скрепления волокнистого сырья путем сцепления естественных неровностей между собой. В первую очередь механические методы подходят для производства текстиля из натурального сырья – растительного или животного происхождения.

К механическим способам производства нетканых полотен относят:

- Вязально-прошивной – основу многократно прошивают объединяя волокнистое сырье, в получаемом полотне, на вид напоминающем ткань, присутствуют три вида нитей – основа, уток и прошивные;

- Иглопробивной – подготовленная основа из волокон естественного или искусственного происхождения с помощью специального оборудования пробивается большим количество зазубренных игр, неровности на которых захватывают пучки волокна, объединяя его в единое целое;

- Валяльно-войлочный – применяется только для работы с натуральным волокнистым сырьем, способ основывается на способности шерсти свойлачиваться при механическом воздействии за счет наличия микроскопических бороздок на поверхности шерстинок.

Механические методы – часто применяемые для получения мебельного нетканого полотна, утеплителей, а также материала, используемого в изготовлении одежды.

Физико-химические методы изготовления нетканого полотна

Один из распространенных методов получения нетканых полотен – фильерный. Он обладает большим преимуществом, благодаря особенностям технологии для производства не требуется исходной основы из волокнистых материалов. Для изготовления полотна применяют один из полимеров в гранулированном виде:

В специальном оборудовании получают расплав сырья и через маленькие технологические отверстия его укладывают беспорядочно на специальную платформу, расплавленная синтетика скрепляется между собой и получается готовое полотно. Минус способа – обязательно требуется современное оборудование – фильерная машина. Но преимущества – компактность производства, скорость получения продукции, сниженная трудоемкость полностью перекрывают этот недостаток.

Существует еще два метода изготовления нетканых материалов в этой категории – формирование клеевого полотна с жидким или твердым связующим.

В первом случае для скрепления волокнистого сырья применяют водные дисперсии клеящих веществ – латекса, каучука, акрилатных составов. Заготовку либо погружают в подготовленный раствор, либо проводят обрызг. После чего будущее полотно высушивают и подвергают термообработке.

Второй подвид технологии характеризуется применением специальных термоскрепляющих веществ. Это могут быть термопластичные латексы, гранулированные полимеры, порошки, отличающиеся низкой температурой плавления. Заготовку, включающую в себя основу и термопластичные элементы, подвергают воздействию повышенных температур, вследствие чего волокна сплавляются между собой, образуя достаточно прочное соединение.

Комбинированные технологии

Кроме вышеперечисленных методов производства для получения нетканого текстиля используют комбинированные методы. В изготовлении используют сочетание механических способов и физико-химических.

Яркий пример – производство иглопробивного полотна с пропиткой или термоскреплением. Сочетание двух и более способов позволяет достичь большей прочности на разрыв и устойчивости к механическим и иным повреждениям. К материалам, изготовленным комбинированными методами, относят синтепон, ватилин, ватин.

Источник