Метеоритное железо. Добыча руды, кричное дело, кузнецы

Почти все народы начали свое знакомство с железом с метеоритного железа, падающего иногда из мирового пространства на земную поверхность в виде небольших, а иногда и значительных обломков. Несмотря на то что метеоритное железо хорошо противостоит коррозии, оно мало пригодно для приготовления орудий и других предметов быта, так как содержит много никеля и поддается обработке только в холодном состоянии. Многократные попытки делать из метеоритного железа крупные предметы горячей ковкой кончались полным неуспехом. Народы, находившиеся на стадии каменного века, сталкиваясь с метеоритным железом, обходились с ним как с камнем. Так, например, знаменитый полярный путешественник Роберт Пири еще в 1897 г. во время исследования Гренландии натолкнулся на громадный метеорит, известный местному эскимосскому населению еще с 1815 г. (в настоящее время хранится в Нью-Йорке). Эскимосы обращались с ним совершенно так же, как с обычным кремнем, а именно: они изготовляли небольшие железные вкладыши на манер микролитов, а затем вставляли их в пазы деревянных или костяных рукояток. Эти орудия напоминают орудия вкладышевой техники эпохи мезолита или раннего неолита. Если в каменном и бронзовом веках добывание хорошего кремня или медной руды требовало сложных шахт и подземных сооружений, то добыча железа на первых порах была гораздо менее трудоемким делом.

Для получения непосредственно из руды кричного железа сыродутным способом требуется сильно окисленное железо, то есть железо, залегающее близко к дневной поверхности. Поэтому в местах, обильных железом, оно добывалось или путем прямого сбора на поверхности земли, или в неглубоких ямах в виде поверхностной руды. К сожалению, такие примитивные и простые способы добывания железной руды редко дают возможность находить и исследовать древние железные рудники. Они известны, например, в местности Уилд в Южной Англии, где железо добывалось в начале железного века путем выкапывания своеобразных колоколовидных, расширяющихся книзу ям, входное отверстие которых имеет не более 2 м в диаметре, а глубина не более 6 м. То же самое встречается в Англии еще в области Форест-оф-Дин, где имеются такие же ямы 1 . Подобная же поверхностная добыча была и у нас в Кривом Роге (на Украине); вероятно, относится она к скифскому времени. Следы добывания железной руды встречаются в Юрском хребте во Франции. Однако там древние шахты часто уничтожены современной добычей руды. Но в огромном количестве недалеко от современных рудников встречаются находки железных изделий и железных криц. Так, в Рейнском бассейне, служившем в эпоху гальштата одним из основных источников железа Западной и Центральной Европы, найдено порядочное число криц гальштатского и латенского времени.

Надо думать, что подобным же образом, неглубокими разработками, производилась добыча железа и в горном хребте Тайгет в древней Лаконике, так как этот хребет славился своим железом, но до настоящего времени там не удалось обнаружить рудников.

Едва ли не главной рудой, применявшейся в Европе в это время, была болотная руда ввиду ее большой доступности. В так называемую субатлантическую фазу при заболачивании древних, еще сохранившихся от ледникового времени водоемов создавались природные условия для оседания большого количества железной руды. Болотная руда до недавнего времени была в кустарном промысле Северной Европы основной рудой, а в России допетровской эпохи почти все железные изделия изготовлялись из болотной руды. Болотная руда добывается с относительной легкостью благодаря ее поверхностному залеганию. Кустарная выработка железа из руды сыродутным способом была распространена в течение всего средневековья в Европе. Известно, что в Швеции до XVIII в. включительно часть феодальных повинностей крестьяне выплачивали железными крицами, которые они сами изготовляли.

Что в Европе, особенно в Северной, болотная руда долгое время преобладала над рудой жильной, явствует из замечательного карелофинского эпоса, герой которого Ильмаринен разыскивает железную руду по пятнам железной ржавчины в следах медведей и волков 2 . Однако это не значит, что горные руды не применялись. Мы видим это для Европы на примере лаконских руд, прирейнских руд и руд Юрского хребта.

Открытие железа сильно усовершенствовало рудокопное дело для добывания других металлов. Так, хорошо исследованы Лаврийские серебряные рудники в Аттике. Они были истощены еще в V в. до н. э., и все найденные там орудия и приспособления относятся к VI— V вв. до н. э. Всего лишь за какие-нибудь два с половиной столетия до этого Греция окончательно освоила железо. Найденные в Лаврийских рудниках орудия сделаны из хорошей стали и представляют собой достаточно разработанные формы 3 . Это обыкновенная односторонняя кирка, однако черешковая, а не проушная, как наша современная; тяжелые железные клинья, забивавшиеся в стены шахт и рудников для отбивания серебряной руды (такие клинья вбивали в жилу при помощи кувалды, весившей до 8—10 кг). Наконец, последний инструмент, найденный в Лаврийских рудниках, — это совковая лопата, напоминающая современную лопату для погрузки или шуровки каменного угля и применявшаяся для собирания измельченной руды. Таким образом, изобретение железных орудий если и не привело к серьезному развитию рудокопного дела для добывания железа, поскольку железные руды добывали поверхностным способом, то оно сильно подтолкнуло вперед рудокопное дело вообще, так как были разработаны специальные, неизвестные в бронзовом веке орудия.

В настоящее время может считаться доказанным, что единственным способом получения железа из руды в первобытном обществе был только сыродутный способ 4 . Термин «сыродутный» получил свое название после изобретения дутья в доменных печах нагретым воздухом. Древние металлурги накачивали в печь атмосферный воздух обычной температуры, сырой воздух, поэтому этот способ и получил такое название. Собственно говоря, для восстановления железа из руды в виде тягучей тестообразной, напоминающей вар или битум массы требуется не особенно высокая температура, в среднем около 900°. В железной руде всегда бывает примешано значительное количество каменистой породы. Для превращения такой породы в шлак требуется гораздо более высокая температура — до 1300°. Поэтому температура даже в древнейших кричных печах должна была доходить до 1200—1300°, при которой плавилась бы минеральная примесь в руде, но еще не достигалось плавление железа, требующее очень высокой температуры — 1528°. После нагревания в кричной печи до такой высокой температуры расплавившаяся порода образует шлак, в котором, как показывают анализы, обычно не меньше 40% металлического железа. Таким образом, сыродутный процесс является крайне неэкономным: значительная часть металла, содержащегося в руде, уходит в шлак. Кричная печь загружается слоями руды и угля. В ней во время процесса горения образуется углекислый газ, который восстанавливает железо из руды, отнимая у окиси железа кислород. Применялся для этой цели исключительно древесный уголь. До применения каменного угля древность не додумалась. Слипшаяся из мелких капель и кристаллов железная крица проковывалась и в виде прутьев, четырехгранных брусков, кусков в виде языка с двумя заостренными концами поступала для дальнейшего использования.

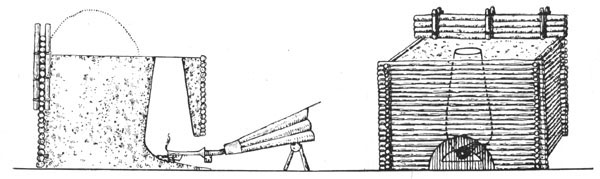

Рис. 1. Кричная печь

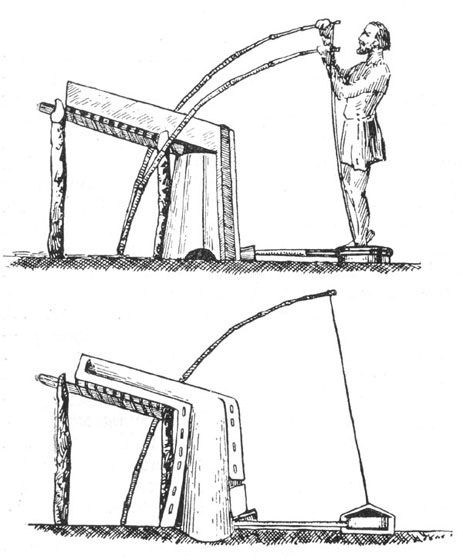

Рис. 2. Нагнетание воздуха в сыродутный горн

Наиболее удачным термином является старый русский термин для такого рода выделения железа — варка, так как плавкой его называть не приходится. Варка железа сыродутным способом производится всегда в различных простых горнах и печах. Простейший способ — это варка железа в горшках, когда печь представляет собой простую яму, в которую ставятся горшки, наполненные углем и рудой; кругом них зажигают костер, который стараются раздуть как можно сильнее, и в горшках происходит тот же процесс, который происходит внутри настоящего кричного горна. Обычно кричная печь — это невысокий цилиндр или четырехугольный ящик, сделанный из камней на глине или из чистой глины; высота его редко превышает 1 м, а диаметр бывает очень разнообразным. В этнографических печах Индии известный английский металлург Д. Перси, обративший в середине XIX столетия внимание на сыродутную варку железа в примитивных условиях, наблюдал иногда емкость не более цветочного горшка. Таким образом, количество железа, добываемое в таком горне, попросту ничтожно и не превышает 2 — 3 кг. Иногда такие печи в виде ям, обмазанных глиной или обложенных камнями, делали в склонах холмов и нагнетание воздуха производили с фасадной стороны. Для того чтобы воздух из мехов поступал равномерно, требуется не менее двух отверстий, так, чтобы в то время, когда один из мехов набирал воздух, другой мех нагнетал его в печь. Порой отверстия располагаются на противоположных сторонах горна, тогда требуются двое рабочих. Иногда отверстия находятся в непосредственной близости друг от друга, тогда один и тот же рабочий, нажимая на один мех, выдавливает воздух из него в печь, а другой мех в то же время открывает и наполняет воздухом. Очень любопытны в этом смысле печи бенгальского племени гатов в Индии, которое промышляет добыванием железа из руды кричным способом. Рабочий стоит на двух мехах и все время пляшет: одной ногой он нажимает на мех, а другую ногу поднимает. Этим примитивным и физически тяжелым танцем на мехах обеспечивается непрерывное поступление воздуха в горн. Работы американского металлурга Т. Рикарда, с особенной полнотой исследовавшего примитивную варку железа и деревенские горны Африки, подтвердили изыскания Д. Перси 5 .

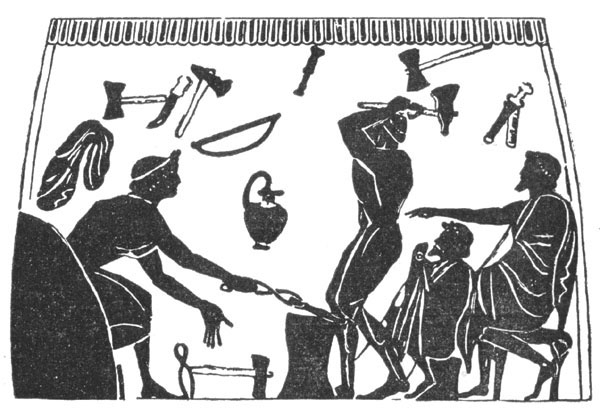

Рис. 3. Изображение греческой кузницы на чернофигурном сосуде

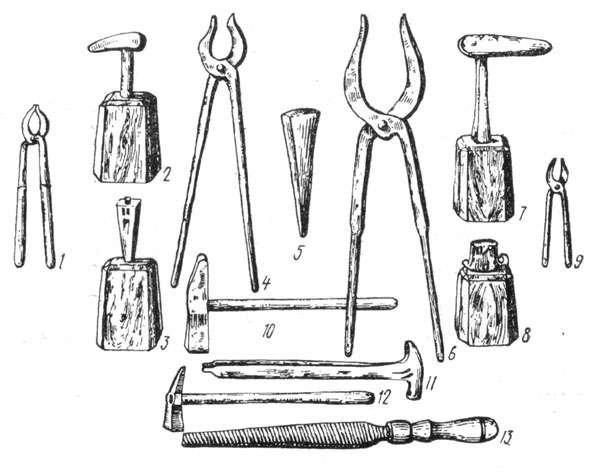

Что касается изготовления орудий и оружия из железа, как можно судить по изображениям греческих кузниц VI в. до н. э. на чернофигурных сосудах, набор инструментов в таких первобытных кузницах, по существу, не отличался от современной деревенской немеханизированной кузницы. Мы находим в них обычные ручник, кувалду, разного рода напильники, пилки, шарнирные и пружинные кузнечные клещи, зубила и пробойники.

Рис. 4. Кузнечные инструменты. 1, 4, 6, 9 — клещи, 2, 3, 5, 7, 8 — наковальни, 10, 12 — молотки, 11 — щипцы, 13 — напильник.

Не сразу, однако, оружие и орудия приобрели вполне соответствующие материалу формы. На первых порах обычно подражание бронзовым литым предметам. Крайне своеобразны, например, гальштатские железные мечи с расширением в середине, возможные только как результат подражания бронзовому литью, гальштатские и чернолесские железные кельты и тесла, подражающие бронзовым. В культурах раннего железного века Закавказья мечи, кинжалы и копья из железа сначала также копировали бронзовые образцы. Но достаточно было пройти одному-двум столетиям, и к началу VI в. до н. э. железные орудия приобрели уже ряд специфических и совершенных форм, например упомянутые орудия для горнорудных выработок.

Ф. Энгельс следующим образом характеризует важность открытия железа как сырья для орудий: «Человеку стало служить железо, последний и важнейший из всех видов сырья, игравших революционную роль в истории… Железо сделало возможным полеводство на более крупных площадях, расчистку под пашню широких лесных пространств; оно дал» ремесленнику орудия такой твердости и остроты, которым не мог противостоять ни один камень, ни один из других известных тогда металлов» 6 .

Действительно, сельское хозяйство получило превосходные серпы, косы, садовые ножи, железные лемехи плугов и сох, а также топоры для вырубки леса под пашню и железные лопаты. При помощи железных кирок и лопат около 500 г. до н. э. был вырыт большой тоннель на острове Самос, и это менее чем через три столетия после исчезновения бронзовых орудий. Разнообразие орудий стало так велико и они развивались с VI в. до н. э. повсеместно так быстро, что в начале нашей эры все основные железные орудия, применяемые при ручной работе, были уже налицо, кроме шарнирных ножниц и металлического винта, как справедливо отметил Г. Чайлд 7 . К этому времени появляется чрезвычайное разнообразие специальных инструментов для изготовления деревянных бочек, множество специальных кожевенных и сапожных инструментов; в кузницах известны все виды молотков слесарных и кузнечных. Еще в V в. до н. э, была изобретена в Аттике вращающаяся мельница для размола породы, содержащей серебряную руду; уже в IV в. до н. э. она малопомалу стала применяться в городах Греции, а затем и всего Средиземноморья для изготовления муки дома и в хлебопекарных предприятиях 8 . Такая мельница была бы невозможна без железной оси с довольно сложным приспособлением для вращения верхнего жернова. И ось и это приспособление железные. Но только к началу нашей эры такая мельница проникает в Англию и Северную Европу. На нашей территории ее также нет до первых веков нашей эры, когда она появляется в греческих и скифских городах. Еще с VII в. до н. э. многочисленные железные детали повозок, железные шины, железные шкворни, железные подоски встречаются по всей территории Европы.

Для повышения твердости железных изделий их подвергали закалке и цементации (науглероживанию). Закалка была примитивной и производилась при помощи однократного или многократного погружения выкованной вещи в холодную воду. В средневековой Руси в качестве охлаждающей среды применяли не только воду, но и снег, что при нашем климате вполне естественно.

У Гомера процесс закалки образно описан в эпизоде выжигания глаза у киклопа Полифема. Одиссей вонзает в глаз спящего Полифема конец горящего шеста и тогда:

Яблоко лопнуло; выбрызнул глаз, на огне зашипевши.

Так расторопный ковач (χαλκεύς), изготовив топор иль секиру,

В воду металл (σίδηρος) (на огне раскаливши его, чтоб двойную

Крепость имел) погружает, и звонко шипит он в холодной

Влаге; так глаз зашипел, острием раскаленным пронзенный 9 .

По Феофрасту (IV в. до н. э.) известно, что для закалки мелких предметов применялось иногда оливковое масло. Таким образом, эмпирически находились и другие, кроме обычнейшего, способы закалки.

Древность так и не додумалась из-за невозможности достичь высокой температуры плавки железа до изготовления чугуна. Литых железных изделий раньше средневековья неизвестно. Интересен такой факт. Знаменитый Аристотель в одном из своих трактатов, перечисляя плавящиеся металлы, упоминает и железо. Совершенно очевидно, что Аристотель мог додуматься до этого только теоретически, как физик. Но его позднейший комментатор Аристарх Самосский (II в. до н. э.) через сто с небольшим лет после выхода этого трактата делает недоуменную заметку со знаком вопроса: «Ведь железо не плавится», так как на практике плавка железа не была известна.

Все основные навыки горного дела, литейного мастерства, получения металла из руды — все это было изобретено человеком еще в бронзовую эпоху. Поэтому не случайно очень часто одно и то же слово обозначает в одних языках медь, а в других железо: древнеиндийское ayas — означало бронзу, потом железо; латинское aes — медь; готское aiz — бронзу; немецкое eisen — железо. В равной степени в греческом языке слово χαλκεΐον обозначает меднолитейную мастерскую и кузницу, χαλκεύειν — лить бронзу и ковать железо, χαλκεύς — литейщика и кузнеца. Все от слова χαλκός, то есть медь. Лишь спустя некоторое время, в начале эпохи эллинизма, эти слова стали заменяться терминами, происходящими от слова железо (σίδηρος): σιδηρειον, σιδηρε’ΰειν, σιδηρεύς.

Вместе с тем эти же термины говорят о том, что первыми кричниками и кузнецами были мастера-бронзолитейщики. В большинстве местностей медь и бронза никогда не были особенно дешевы, и каменные орудия часто доживали до эпохи железа. Поэтому медь и бронза после победы железа пошли на дорогие поделки, такие, например, как разные, особенно пиршественные, сосуды. Иногда, как было с наконечниками стрел, которых требовалось изготовлять сразу помногу, бронзу продолжали применять из-за того, что литье лучше обеспечивало быстроту выработки изделий, чем ковка. Иногда из-за консервативности религии и суеверий бронза продолжала служить их адептам. В Риме жрецы-фециалы имели право бриться только бронзовой бритвой. У греков только те целебные и колдовские травы, которые сжаты бронзовым серпом, могли, по поверию, возыметь свое действие. Есть и другие примеры этого.

- Г. Кларк. Доисторическая Европа. Пер. M. Б. Граковой-Свиридовой. М. 1953, стр. 203. ↩

- Калевала. Пер. Л. П. Бельского. Петрозаводск, 1940, стр. 50. ↩

- Р. В. Шмидт. Очерки по истории горного и металлообрабатывающего производства в античной Греции. ИГАИМК, вып. 108. М.—Л., 1935, стр. 237—256. ↩

- Б. Е. Деген-Ковалевский. К истории железного производства Закавказья. ИГАИМК, вып. 120. М.—Л., 1935, стр. 238—410; Б. А. Колчин. Черная металлургия и металлообработка в древней Руси. МИА, № 32. М., 1953, стр. 20—22 и сл.; Г. Кларк. УК. соч., стр. 205—206. См. в этих работах указания на характер сыродутного процесса и устройство кричных печей. ↩

- Д. Перси. Руководство к металлургии, т II. Пер. А. Доброницкого. СПб., 1869; Т. A. Rickard. Man and Metals, vol. 2. New York, 1932. ↩

- Ф. Энгельс. Происхождение семьи, частной собственности и государства. К. Mapкс и Ф. Энгельс. Соч., т. 21, стр. 163. ↩

- Г. Чайлд. Прогресс и археология Пер. М. Б. Граковой-Свиридовой. M, 1949, стр. 78—85. ↩

- Р. В. Шмидт. Ук. соч., стр. 255, рис. 13; Г. Чайлд. Ук. соч., стр. 81—84. ↩

- Гомер. Одиссея. Пер. В. А. Жуковского. М.—Л., 1935, кн. IX, стихи 391 и сл. ↩

Источник