- 4.3.3 Установка зубчатых колес на валах

- 4.3.4 Способы крепления электродвигателей

- Сборка зубчатых передач

- 4.6. Сборка валов и зубчатых колёс

- Характерные повреждения рабочих поверхностей

- Силы в зубчатом зацеплении

- Расчёт зубьев на изгиб

- Сборка зубчатых передач

- Основные требования к точности сборки зубчатых передач

4.3.3 Установка зубчатых колес на валах

В большинстве случаев зубчатые колеса и муфты в точном приборостроении крепятся на валах при помощи гладких конических штифтов (ГОСТ 3129-70). Такой способ обеспечивает жесткое безлюфтовое крепление деталей и исключает смещение закрепляемых деталей вдоль валов и по углу поворота.

Пример штифтового крепления зубчатых колес представлен на рисунке 10, где 1 – зубчатое колесо, 2 – вал, 3 – штифт.

Часть зубчатого колеса, при помощи которой зубчатое колесо крепится на валу, называется ступицей. Подробно варианты конструкции и определение размеров зубчатых колес рассмотрены далее в п.4.4.1.

На ступице зубчатого колеса 1 под углом 90º друг к другу делают два отверстия: одно под штифт — dшт, другое под стопорный винт – Md. В процессе сборки редуктора стопорным винтом фиксируют положение зубчатого колеса на валу 2, и после качества зацепления зубчатое колесо закрепляют при помощи штифта 3.

Рисунок 10 – Крепление зубчатого колеса на валу.

Штифтовка производится следующим способом: используя отверстие под штифт в качестве направляющей, совместно сверят ступицу и вал, после чего полученное отверстие развертывают при помощи развертки с конусностью 1:50 соответствующей конусности штифта, с шероховатостю по 7-8 классам. Затем забивают в отверстие штифт, причем его длину lшт выбирают из стандартного ряда, но на 2…3 мм больше диаметра ступицы. Стопорный винт после этого выкручивают.

По диаметру D назначают переходную или точную с зазором посадки в системе отверстия из ряда предпочтительных посадок по 6 – 8 квалитетам:

например – H6/k5, H7/k6, H8/k7, H7/h6, Н8/h7.

Конический штифт обеспечивает надежное соединение деталей вследствие возникающего натяга при забивании штифта. В некоторых случаях, при неблагоприятных условиях работы, конические штифты предохраняют от выпадения при помощи проволочного кольца или кернения.

4.3.4 Способы крепления электродвигателей

Источником движения в изделии «Мотор-редуктор» является электродвигатель. Заданием на курсовое проектирование определена номенклатура используемых электродвигателей:

– электродвигатели серии ДПР ОСТ 16.0515.007–74 исполнения Н1 и исполнения Ф1;

– электродвигатели серии ДПМ ОСТ 15.238.005–73 исполнения Н1;

– электродвигатели серии ДИД ОСТ ХХ–ХХ вариант исполнения 3.

Так как электродвигатели являются стандартными изделиями, то они имеют нормализованные конструктивные элементы и определенные поля допусков размеров этих элементов для установки электродвигателя в изделие и установки входного звена на валу электродвигателя (см. приложение А).

Примеры крепления электродвигателей приведены на рисунке 11.

Электродвигатели серии ДПР исполнения Н1 и электродвигатели серии ДПМ крепятся по наружному диаметру при помощи вспомогательной детали – стакана (рис.11, а), в), г)). Электродвигатели серии ДПР исполнения Ф1 и электродвигатели серии ДИД имеют фланец для крепления к корпусу редуктора – фланцевое крепление (рис 11, б)).

На рисунке 11, а) представлен вариант крепления электродвигателя в стакане. Электродвигатель 1 (ДПР исполнение Н1) устанавливается по диаметру D1 или D2 в стакан 2. Стакан по диаметру D3 устанавливается в корпус 3 и крепится при помощи винтов 4. Стакан имеет хомут для зажима электродвигателя с помощью винта 6. Толщина стенок стакана – 1,2…2 мм, ширина пазов хомута – 1…1,5 мм.

На рисунке 11, б) представлен вариант фланцевого крепления электродвигателя. Электродвигатель 1 (ДПР исполнение Ф1) непосредственно крепится к корпусу 2 при помощи винтов 3. центрирование вала электродвигателя осуществляется по диаметру D2.

На рисунке 11, в) представлен один из вариантов крепления электродвигателя в стакане. Электродвигатель 1 (ДПМ) устанавливается по диаметру D1 в стакан 2. Стакан по диаметру D3 устанавливается в корпус 4 и крепится при помощи винтов 5. В отличие от варианта представленного на рисунке 11, а) электродвигатель в стакане фиксируется стопорным винтом 3.

На рисунке 11, г) представлен вариант крепления электродвигателя в кронштейне, использующийся в конструкции на общей плате. Электродвигатель 1 (ДПР) устанавливается в кронштейн 2 по диаметру D1. Кронштейн имеет 4 отверстия диаметром d2 для его крепления на плате. Электродвигатель в кронштейне фиксируется хомутом 3 с помощью винта 4 и гайки 5. Для осуществления обжима в кронштейне прорезаны четыре паза под углом 90º.

Валы электродвигателей ДПР и ДПМ имеют одинаковую конструкцию – гладкую цилиндрическую поверхность для установки шестерен (поле допуска диаметров валов электродвигателей типа ДПР – f7, ДПМ – js6), шпоночный паз для сегментной шпонки (см. рис. 11, а)) и резьбовую поверхность для накручивания гайки. Такая конструкция вала подразумевает и определенный способ установки зубчатого колеса на вал (см. рис. 11, б)).

В этом случае зубчатое колесо 4 устанавливается на вал, угловое смещение колеса исключается шпонкой 5 а смещение вдоль оси вращения – гайкой 6. Гайка контрится пружинной шайбой 7 (или грунтовкой или контргайкой и др.).

Вал электродвигателей ДИД имеет гладкую цилиндрическую поверхность с полем допуска h6, зубчатые колеса крепятся на них при помощи штифта.

При выборе посадок следует учитывать, что размеры электродвигателей нормализованы, поэтому при назначении посадок следует подбирать к полям допусков размеров электродвигателей поля допусков из рядов предпочтительных посадок (примеры см. на рис. 11). Рекомендуется назначать переходные посадки по 8–9 квалитетам, для обеспечения точного центрирования деталей. Для установки стакана в корпус рекомендуется назначать аналогичные посадки.

Источник

Сборка зубчатых передач

Зубчатые передачи могут быть цилиндрическими, коническими и червячными. Сборка каждой из них имеет свои особенности.

Сборка цилиндрических зубчатых передач

Сборка зубчатых цилиндрических передач включает посадку зубчатых колес на валы, установку валов с колесами в корпусе, регулирование зацепления зубчатых колес. Посадка обычно производится с небольшим натягом на центрирующие поверхности под прессом, с применением специальных приспособлений, которые должны обеспечивать правильное направление напрессовываемого зубчатого колеса и тем самым устранить его перекосы.

Напрессовывание вручную применяется в условиях мелкосерийного и единичного производства, и то только для колес малых диаметров, как правило, термически не обрабатываемых и устанавливаемых с небольшими натягами.

Сборка также может производиться с нагревом и охлаждением.

Поле установки колесо проверяется на качку при легком обстукивании колеса мягким молотком. Плотность прилегания к упорному буртику обычно контролируется с помощью щупа.

В единичном и серийном производствах контроль радиального биения колес производиться на контрольном приспособлении с базированием опорных шеек вала на призмах.

Между зубьями колеса закладываются цилиндрические калибры и при повороте вала фиксируются показания прибора. Разница в показаниях прибора характеризует радиальное биение начальной окружности. При отклонении больше допустимого производят распрессовку, колесо снимают и вновь напрессовывают, повернув предварительно на некоторый угол.

В крупносерийном и массовом производствах контроль производится на автоматизированном приспособлении с эталонным колесом. При вращении неточные зацепления вызывают перемещение эталонного колеса, которые отмечаются цифровыми показывающими приборами. Одновременно с проверкой радиального биения можно контролировать и торцевое биение.

Зазоры в зацеплении проверяются щупом, а при большом модуле – путем прокатывания между зубьями свинцовых проволочек с последующим измерением толщины сплющенных проволочек.

При большой длине зубьев таких проволочек устанавливается несколько, 3 – 4 проволочки по длине зуба. По их сплющиванию судят о равномерности зазора по длине. Качество зацепления зубчатых передач может проверяться на краску. При вращении меньшего колеса, покрытого тонким слоем краски, на парном большем колесе пятна краски должны покрыть среднюю часть боковой поверхности зубьев.

Сборка конических зубчатых передач

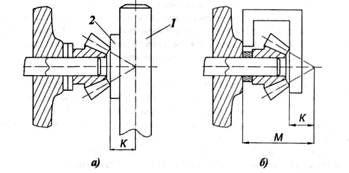

Одним из основных условий правильности зацепления конической зубчатой передачи является совпадение вершин конических зубчатых колес.

Выполнение этого условия обеспечивается сборкой двух независимых размерных цепей (сборка и установка зубчатых колес на каждом валу).

Точность замыкающих звеньев чаще всего обеспечивается методом регулирования, поэтому для сборки таких соединений наибольшее удобство представляет введение подвижного компенсатора. Однако, наличие такого компенсатора ведет к усложнению процесса сборки и часто заставляет использовать неподвижные компенсаторы (прокладки, шайбы и т.д.). Регулировка положения зубчатых колес может быть значительно упрощена при использовании калибров.

|

Рисунок 5 – Регулировка положения конических зубчатых колес с

Обычно применяются два метода такой установки (рисунок 5).

При первом методе в отверстие корпуса вставляют оправку /, прикладывают каибр 2 и до упора в него окончательно устанавливается коническое колесо на первом валу. При таком выборе измерительной базы, при изготовлении зубчатого колеса необходимо в жестких пределах обеспечивать выполнение размера К (рисунок 5, а)

При втором методе колесо устанавливается по калибру от торца корпуса. Здесь необходимо выполнить размеры М и К, что требует соответствующего ужесточения этих размеров (рисунок 5, б)

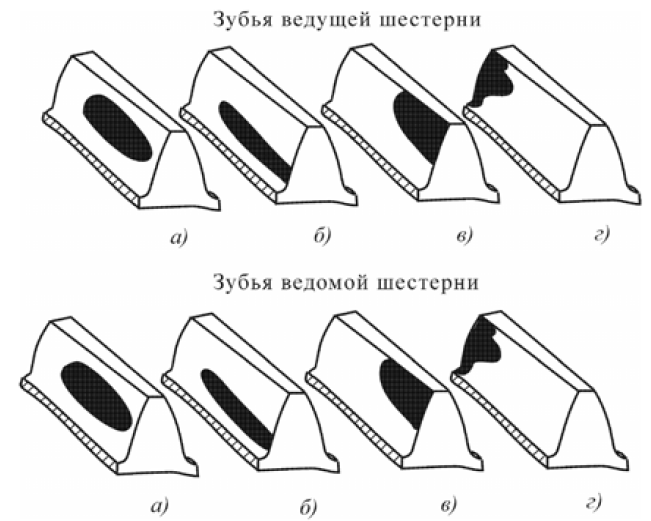

Второе зубчатое колесо вводится в зацепление с первым колесом, и перемещением его в осевом направлении добиваются требуемого бокового зазора между зубьями. Контроль бокового зазора при регулировании положения зубчатого колеса производится с помощью щупа или свинцовой пластинки. При проверке контакта по краске также можно судить о приемлемом или недостаточном зазоре в зацеплении и других погрешностей сборки (перекрещивании осей). При проверке конических колес на краску при проворачивании их без нагрузки пятно контакта должно располагаться ближе к тонкому участку зуба. При приложении нагрузки в связи с деформациями зубьев пятно контакта распространяется в направлении более толстой части зуба, что обусловливает более благоприятные условия работы.

Сборка червячных передач

По назначению червячные передачи подразделяются на кинематические и силовые.

Кинематические передачи, обеспечивающие передачу точного соотношения, обычно изготавливаются по 3 — 6-й степеням точности, а силовые по 5 – 9-й степеням точности.

Для того чтобы червячные передачи могли выполнять свое служебное назначение, в процессе их сборки необходимо обеспечить:

1) боковой зазор в зацеплении червяка с колесом;

2) совпадение средней плоскости колеса с осью червяка;

3) требуемую точность углов пересечения осей вращения червяка и колеса.

Методы обеспечения первого требования те же, что и при обеспечении аналогичных условий при изготовлении цилиндрических зубчатых передач.

Наиболее распространенным методом совмещения средней плоскости червячного колеса с осью является метод регулирования осевого положения червячного колеса с использованием подвижных и неподвижных компенсаторов.

Требуемая точность углов пересечения осей вращения червяка и колеса обычно достигается методами полной и неполной взаимозаменяемости. При неполной взаимозаменяемости можно воспользоваться регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситетам их наружных поверхностей.

Правильность зацепления червячного колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка и при его проворачивании получают отпечатки на зубьях червячного колеса. При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50 – 60 %, а пятно контакта должно располагаться по обе стороны оси симметрии зуба. При одностороннем расположении пятна на поверхности зубьев положение червячного колеса относительно червяка исправляют перемещением колеса в осевом направлении, а иногда и разворотом наружных колец подшипников червяка и вала червячного колеса, для направления эксцентриситетов колец в нужную сторону.

Источник

4.6. Сборка валов и зубчатых колёс

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Цилиндрические зубчатые передачи передают вращающий момент между параллельными валами. Основные виды цилиндрических зубчатых передач:

- прямозубая – применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, при необходимости осевого перемещения колёс;

- косозубая – имеет большую плавность хода и применяется для ответственных механизмов при средних и высоких скоростях;

- шевронная – имеет достоинства косозубых колёс, уравновешивает осевые силы и используется в высоконагруженных передачах;

- внутренняя – колёса вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

Передаточное отношение U определяется соотношением угловых скоростей (ω) или частот вращения (n) ведомого и ведущего колёс U = ω1 / ω2 = n1 / n2. Индексы 1 и 2 расставлены в порядке передачи механической энергии: 1 – ведущее (шестерня), 2 – ведомое (колесо).

Задавшись числом зубьев шестерни Z1, определяем число зубьев колеса:

Передаточное число U ограничено габаритами зубчатой передачи (2…6). Ширина колеса задаётся коэффициентом ширины:

где b – ширина венца; Aw – межосевое расстояние.

Характерные повреждения рабочих поверхностей

Усталостное выкрашивание – наиболее распространённое повреждение поверхности зубьев. На рабочих поверхностях появляются небольшие углубления, которые превращаются в раковины. Выкрашивание носит усталостный характер и вызвано контактными напряжениями. Выкрашивание приводит к повышению контактного давления и нарушению работы передачи. В открытых передачах поверхностные слои истираются раньше, чем в них появляются усталостные трещины.

Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой, либо повышать степень точности передачи, правильно назначать размеры из расчёта на усталость по контактным напряжениям.

Абразивный износ является основной причиной выхода из строя передач при плохой смазке. Это открытые передачи, а также закрытые, находящиеся в засорённой среде. У изношенных передач:

- повышаются зазоры в зацеплении, усиливаются шум, вибрация, динамические перегрузки;

- искажается форма зуба;

- уменьшаются размеры поперечного сечения, прочность зуба.

Основные меры предупреждения износа – повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. В расчёте на контактную выносливость абразивный износ учитывается занижением допускаемых контактных напряжений.

Заедание происходит в высоконагруженных и высокоскоростных передачах. В месте контакта зубьев возникает повышенная температура, приводящая к молекулярному сцеплению металла с последующим отрывом. Вырванные частицы затем царапают трущиеся поверхности.

Обычно заедания происходят вследствие выдавливания масляной плёнки между зубьев. Меры предупреждения – правильный выбор сорта масла и охлаждение.

Излом зуба – поломка связана с напряжениями изгиба, имеющими пульсирующий характер. Излом зуба может привести к весьма тяжким последствиям, вплоть до разрушения валов и подшипников. Для предупреждения излома проводится расчёт зуба по напряжениям изгиба. Такой расчёт для закрытых передач выполняется в качестве проверочного после расчёта на контактные напряжения. Для открытых передач, где высока вероятность случайных перегрузок, этот расчёт выполняется как проектировочный. Усталостное выкрашивание, абразивный износ и заедание обусловлены поверхностной прочностью, а излом – объёмной прочностью зубьев.

Поскольку поверхностные повреждения – главный вид поломок для закрытых передач, то расчёт на контактную выносливость выполняют в качестве проектировочного; расчёт на изгиб – в качестве проверочного. Для открытых передач – наоборот.

Силы в зубчатом зацеплении

Движение передаётся зубчатым зацеплением посредством силы нормального давления в точке контакта зубьев Fn. Для определения силу нормального давления Fn раскладывают на три ортогональных проекции:

- осевую силу Fa, направленную параллельно оси колеса;

- радиальную силу Fr, направленную по радиусу к центру колеса;

- окружную силу Ft, направленную касательно к делительной окружности.

Легче всего вычислить силу Ft, зная передаваемый вращающий момент МВР и делительный диаметр dw:

Радиальную силу вычисляют, зная угол зацепления αw:

Осевая сила вычисляется через окружную силу и угол наклона зубьев β:

Зная все проекции, можно вычислить и модуль нормальной силы:

Нормальная сила распределена по длине контактной линии. Зная длину l∑ контактной линии, можно вычислить удельную погонную нормальную нагрузку:

где εa – коэффициент перекрытия, kε – отношение минимальной длины контактной линии к средней.

Для цилиндрических колёс в зацеплении одноимённые силы равны по значению, но противоположны по направлению. Окружная сила для шестерни противоположна направлению вращения, окружная сила для колеса направлена в сторону вращения.

Расчёт зубьев на контактную выносливость – определение давлений на площадке контакта для эвольвентных профилей проводится с использованием формулы Герца-Беляева:

где Епр = 2 × Е1 × Е2 / (Е1 + Е2) – приведенный модуль упругости материалов шестерни и колеса; ρпр = ρ1 × ρ2 / (ρ2 ± ρ1) – приведенный радиус кривизны зубьев (ρ1,2 = 0,5 × dW1,2 × sinαW); ν – коэффициент Пуассона, qn – удельная погонная нормальная нагрузка.

Расчёт зубьев на изгиб

Зуб представляют как консольную балку переменного сечения, нагруженную окружной и радиальной силами (изгибом от осевой силы пренебрегают). При этом окружная сила стремится изогнуть зуб, вызывая максимальные напряжения изгиба в опасном корневом сечении, а радиальная сила сжимает зуб, уменьшая напряжённое состояние:

где b – ширина зуба, m – модуль зацепления, YH – коэффициент прочности зуба.

В отличие от эвольвентных зацеплений, где преобладает контактное качение, виток червяка скользит по зубу колеса. Червячные передачи имеют один недостаток: высокое трение в зацеплении, что ведёт к низкому КПД (на 20…30% ниже, чем у зубчатых), износу, нагреву и необходимости применять дорогие антифрикционные материалы.

В червячных передачах движение передаётся только от червяка к колесу. Никакой вращающий момент, приложенный к колесу, не заставит вращаться червяк. Поэтому червячные передачи находят применение в подъёмных механизмах. Однозаходный червяк даёт наибольшее передаточное отношение. Наивысший КПД достигается при многозаходных червяках. Это связано с уменьшением трения за счёт роста угла трения. Основные причины выхода из строя червячных передач:

- поверхностное выкрашивание и схватывание;

- излом зуба.

Вследствие нагрева, вызванного трением, червячные передачи нуждаются в тепловом расчёте. Практика показывает, что механизм опасно нагревать выше 95 °С. Допускаемая температура 65 °C.

Оптимальная пара трения — “сталь по бронзе”. Поэтому при стальном червяке червячные колёса должны выполняться из бронзовых сплавов. Однако цветные металлы дороги, и поэтому из бронзы выполняется лишь зубчатый венец, который крепится на сравнительно дешёвой стальной ступице. Червячное колесо – сборочная единица. Способы крепления венца:

- центробежное литьё в кольцевую канавку ступицы;

- крепление венца к ступице болтами за фланец;

- посадка с натягом и стопорение винтами для предотвращения взаимного смещения венца и ступицы.

Сборка зубчатых передач

Для зубчатых колёс и передач предусматриваются степени точности: 5, 6, 7, 8, 9, 10, 11 (обозначение приведено в порядке убывания степени точности). Предъявляются нормы по кинематической точности колеса, плавности работы и контакту зубьев. Кинематическая точность – полная погрешность угла поворота зубчатых колёс за оборот. Плавность работы колеса определяют, проворачивая собранную передачу динамометрическим ключом. Нормы контакта зубьев определяют размеры пятна контакта сопряженных зубьев (таблица 4.4). Независимо от степени точности установлены нормы бокового (аН) и радиального (аP) зазоров: аН = (0,02…0,10) × m; аP = (0,15…0,30) × m (таблица 4.5).

Таблица 4.4 – Нормы контакта зубьев в цилиндрических передачах, %, не менее

| Степень точности | По высоте | По длине |

|---|---|---|

| 3 | 65 | 95 |

| 4 | 60 | 90 |

| 5 | 55 | 80 |

| 6 | 50 | 70 |

| 7 | 45 | 60 |

| 8 | 40 | 50 |

| 9 | 30 | 40 |

| 10 | 25 | 30 |

| 11 | 20 | 25 |

Таблица 4.5 – Величина бокового зазора в зацеплении цилиндрических зубчатых передач, мм

| Межцентровое расстояние, мм | Класс точности | |

|---|---|---|

| 3 | 4 | |

| до 100 | 0,10…0,35 | 0,15…0,45 |

| 100…200 | 0,12…0,45 | 0,17…0,60 |

| 200…400 | 0,16…0,60 | 0,21…0,80 |

| 400…800 | 0,24…0,85 | 0,29…1,10 |

| 800…1200 | 0,32…1,20 | 0,37…1,60 |

| 1200…1600 | 0,44…1,60 | 0,45…2,10 |

| 1600…2000 | – | 0,53…2,60 |

Боковой зазор в крупных зубчатых передачах большого модуля проверяют путём прокатывания между зубьями свинцовых проволочек, устанавливаемых по длине зуба. Диаметр проволочек составляет 1,4…1,5 величины бокового зазора. Каждую проволочку смазывают техническим вазелином и в виде П-образной скобки надевают на зуб. Толщину сплющенных частей проволочек с обеих сторон зуба измеряют микрометром, что в сумме даёт боковой зазор. Одновременно определяют непараллельность и перекос осей.

При проверке норм контакта зубьев, зубья меньшего колеса покрывают тонким слоем краски и поворачивают зубчатую пару, после чего осматривают следы прилегания на зубьях большого колеса. Основная причина неправильного прилегания – непараллельность и перекос осей отверстий в корпусе или погрешности в узле “зубчатое колесо-вал”. Нагрев охватывающей детали выше температуры отпуска воспрещается.

Основные требования к точности сборки зубчатых передач

При монтаже и сборке зацеплений зубчатых передач предъявляются следующие требования по проверке правильности выполнения работ:

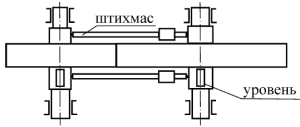

- проверка заданного межцентрового расстояния, параллельности осей валов и отсутствие перекосов (рисунок 4.35);

Рисунок 4.35 – Проверка параллельности валов

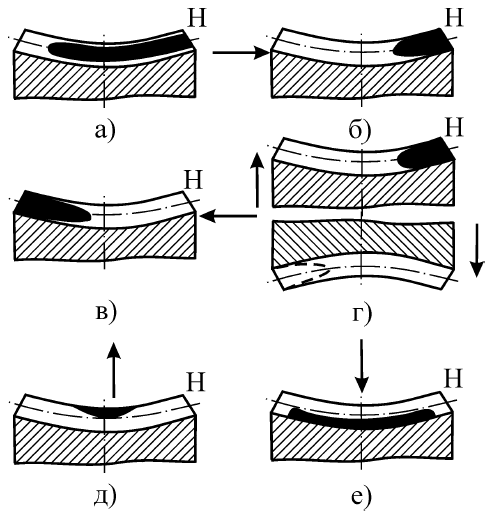

Рисунок 4.36 – Проверка при регулировке зацепления зубьев конической зубчатой передачи с помощью краски: а) правильно отрегулированное зацепление (чёткий отпечаток краски, смещённый к тонкой части зуба); б) уменьшенный радиальный зазор; в) увеличенный радиальный зазор; г) осевое смещение колёс (необходимо придвинуть ведущее колесо)

Рисунок 4.37 – Проверка правильности установки червячного колеса относительно червяка с помощью отпечатка краски на зубьях (Н – место входа витка червяка в зубья червячного колеса): а) правильное зацепление (пятно касания располагается симметрично и занимает 70…75% поверхности зуба); б), в) червячное колесо сдвинуто в сторону от оси (стрелкой показано направление сдвига для устранения дефекта); г) червячное колесо перекошено; д) увеличенное межцентровое расстояние; е) уменьшенное межцентровое расстояние

В цилиндрических зубчатых передачах непараллельность и перекос валов не должны превышать (на каждые 1000 мм длины) величин, указанных в таблице 4.6.

Таблица 4.6 – Допустимые значения перекоса и непараллельности

| Типы передач | Предельное значение, мм | |

|---|---|---|

| непараллельности | перекоса | |

| В редукторах | 0,3 | 0,25 |

| В открытых переддачах при модуле: | ||

| до 6 мм | 1,0 | 0,8 |

| от 6 до 14 мм | 0,8 | |

| от 14 до 20 мм | 0,6 | 0,5 |

Непараллельность валов может быть установлена штангенциркулем, при помощи натянутой струны и рейсмуса, штихмассом, а перекос валов – уровнем с ценой деления 0,1 мм на 1000 мм длины.

В червячных редукторах 2Ч-40, 2Ч-63, 2Ч-80 для экономии фрез и простоты сборки редукторов начальное пятно контакта расположено в средней части (рисунок 4.38а). Это является основной причиной зарождения задиров на поверхности зубьев, интенсивного выделения тепла, понижения КПД редуктора. Долговечность таких передач существенно снижается.

Рисунок 4.38 – Варианты расположения начального пятна контакта на боковой поверхности зубьев червячного колеса (для правого направления витков червяка), где 1 – направление вращения червяка; 2 – средняя плоскость червячного колеса; 3 – торец зубьев со стороны выхода витков червяка из зацепления с зубом колеса:

а) начальное пятно в типовых конструкциях редукторов 2Ч-40, 2Ч-63, 2Ч-80;

б) оптимальное начальное пятно контакта, применяемое в модернизированных редукторах 2Ч-40М, 2Ч-63М, 2Ч-80М

В редукторах 2Ч-40М, 2Ч-63М, 2Ч-80М используются червячные передачи с оптимальным расположением начального пятна контакта у торца зубьев на выходе витка червяка из зацепления (рисунок 4.38б) – предпосылка высокой работоспособности, надёжной и длительной работы модернизированных червячных редукторов.

Источник