- Как получают жидкий азот?

- Особенности получения азота

- Основные области использования азота

- Состояния вещества

- Как делают жидкий азот

- Криогенный метод

- Мембранный метод

- Адсорбционный метод

- Важные характеристики готовой смеси

- Хранение жидкого азота и техника безопасности

- «Тантал-Д» — производитель качественного жидкого азота

- 1.3.2. Производство азота из воздуха

- Криогенное разложение воздуха

- Получение азота адсорбцией кислорода

- Получение азота способом мембранного разделения воздуха

Как получают жидкий азот?

Для того чтобы понимать основные критерии оценки качества жидкого азота, нужно хорошо знать, как его получают. Рассмотрим особенности производства, а также методы хранения.

Особенности получения азота

Азот всегда присутствует вокруг нас. Так в земной атмосфере этого газа не менее 75 %, он необходим организму человека для выполнения множества обменных процессов. Высокий процент этого вещества есть в белках, аминокислотах, гемоглобине.

В эпоху активного развития промышленности, азот получали из чилийской селитры. Но с уменьшением количества этого полезного ископаемого человечество использует неисчерпаемые атмосферные запасы.

В одной молекуле газа есть два атома. При этом они очень прочно соединены между собой. Нельзя получить соединение с другими элементами, пока атомная связь не разорвана. Сегодня вы можете купить жидкий азот, который получен из воздуха, доведен до жидкого или газообразного состояния.

Основные области использования азота

Азот очень востребован в промышленности. Он применяется для различных задач — от обработки металлов при высоких температурах до бурения скважин.

Ведется поставка для пищевой промышленности, в которой он применяется для упаковки. Активными заказчиками являются производители систем для пожаротушения, горнодобывающие компании.

Состояния вещества

Прежде чем переходить к рассмотрению того, как производится жидкий азот, нужно уточнить характеристики вещества. Если в процессе изготовления не было допущено нарушения, эти параметры будут соответствовать ГОСТ, а продукт можно будет эффективно использовать для всех поставленных целей.

Состояние для азота при нормальном атмосферном давлении газообразное:

- Нет запаха или цвета.

- Плохо растворяется в воде.

- Не наблюдается реакции с какими-либо химическими веществами, кроме лития.

- В нагретом состоянии значительно увеличивается способность к созданию химических соединений.

- Полная взрыво- и пожаробезопасность.

- Способность не допускать развития гниения, окислительных процессов.

- Отсутствие токсичности.

Покупатели используют газ для разных целей. Чаще всего встречается его соединение с водородом, которое помогает выработать аммиак. Он востребован во многих отраслях промышленности — от производства хладагента до изготовления удобрений.

Чтобы азот стал жидким, его нужно довести до температуры −195,8 °С. Важно учитывать особенность поведения азотно-кислородной смеси во время сильного прогрева. Именно второй элемент начинает быстрее испаряться.

На производстве часто чередуются циклы вскипания и последующего сжижения. Это помогает влиять на состав газов, получать смесь с необходимыми эксплуатационными качествами.

Также применяется свойство перехода газа между состояниями. Если нагреть один литр вещества в жидкой форме, то на выходе можно получить до 700 литров в газообразном варианте. Потому важно обеспечивать правильное хранение в герметичных баллонах без риска нагрева, с изоляцией.

Иногда может потребоваться также переход вещества в твердое состояние. Кристаллизация начинается при охлаждении до −209,86 °С. Полученные кристаллы начинают плавиться при контакте с кислородом.

Как делают жидкий азот

Процесс получения такого вещества в жидком состоянии хорошо отработан и помогает выработать нужный продукт. Рассмотрим основные подходы.

Криогенный метод

Использует в работе атмосферный воздух. В основе подхода лежит его сжижение. Процедура состоит из нескольких 3 этапов:

- Сжатие в компрессоре до нужного состояния, передача в теплообменники.

- Поступление в детандер, расширение.

- Охлаждение, перевод в жидкое состояние.

Разница в температурах позволяет разделить кислород и азот. Для достижения нужной чистоты вещества такую процедуру нужно повторять несколько раз.

Обычно криогенный метод используется, когда нужно получить большой объем продукции. Установки для разделения дорогие, имеют большие размеры. Чтобы разместить их, нужно отыскать большую площадь и подвести коммуникации.

Преимущество технологии заключается в чистоте получаемого вещества. В нем будет минимум примесей. При помощи установок можно также получать кислород и аргон в нужном объеме. Состояния разные — жидкое, газообразное.

Мембранный метод

Достаточно старая, хорошо зарекомендовавшая себя технология. Названа так благодаря использованию специальной мембраны с очень небольшими порами. Когда на нее подается воздух, то он свободно проходит через такую преграду, в то время как азот остается и поступает в накопитель.

У метода есть несколько важных преимуществ:

- Чистота получаемого вещества.

- Высокий уровень энергоэффективности производства.

- Возможность быстрого развертывания процесса изготовления газа.

Установки можно легко разместить на предприятии, они не занимают много места. При этом при изготовлении больших объемов подход обычно оказывается нерентабельным.

Адсорбционный метод

Применение адсорбентов для создания газовых смесей также практикуется многими изготовителями. Подход дает возможность получать большие объемы готового продукта достаточно быстро.

Установка представляет собой две колонны. Вещество, применяемое в работе, есть в каждой их них. Воздух забирается напрямую из атмосферы и сжимается в компрессоре. Давление при этом стабилизируется до нужных показателей в ресивере.

Важно также обеспечить правильную фильтрацию. Она гарантирует, что в готовом продукте не будет различных примесей и загрязнений — от пыли и двуокиси углерода до паров воды, ацетилена, иных веществ, рассеянных в городской воздушной среде.

Когда смесь полностью очищена, наступает процесс адсорбционного разделения. Для этого воздух пропускается через колонну, внутри которой установлены углеродные молекулярные сита. Далее смесь поступает во вторую колонную, где происходит накопление азота в ресивере.

Среди важных преимуществ подобной технологии следующие:

- Чистота получаемой смеси достигает отметки в 99,9995 %.

- Весь процесс обработки занимает мало времени.

- Уровень потребления электроэнергии низкий.

- Процедура автоматизирована, что помогает стабилизировать получение важных показателей.

- Недорогое обслуживание оборудования.

- Качественная очистка воздушной смеси от различных атмосферных примесей.

В процессе большое значение имеет расчет уровня рентабельности. Нужно определить, подойдет ли для вас технология.

Важные характеристики готовой смеси

После того как азот был произведен, остается только охладить его до нужного уровня превращения в жидкость. Далее происходит перекачивание в герметичный баллон, отправка заказчикам.

Главной характеристикой готового продукта является степень чистоты. Она указывает на то, в какой области можно использовать такую смесь, не возникнет ли каких-либо непредвиденных проблем и химических реакций при нагреве, контакте с атмосферным воздухом и различными соединениями.

Хранение жидкого азота и техника безопасности

Хорошо понимая, как образуется жидкий азот, можно сделать выводы о его правильной перевозке, хранении и использовании. Важным требованием является поддержание герметичности тары. Потому баллоны, в которые закачивается смесь, должны регулярно проходить проверку, текущий ремонт и обслуживание.

Наша компания не только занимается продажей, но и проверяет баллоны, обеспечивает быструю перевозку продукции. Для транспортировки используется автотранспорт, в который помещаются цистерны, криогенные сосуды.

Чтобы обеспечить сохранность произведенного вещества, его нужно держать в вакууме. Используется закачивание в сосуды Дьюара с двойными стенками. Внутренняя поверхность проходит серебрение до зеркального состояния — это помогает значительно уменьшить теплопередачу.

Готовый продукт нужно использовать со строгим соблюдением техники безопасности. Лучше не допускать долговременного контакта вещества с незащищенной кожей. Если он все-таки произошел, нужно как можно быстрее промыть пораженную область.

При утечках азот начинает накапливаться на уровне пола. При этом он быстро испаряется, в помещении становится меньше кислорода. Потому если протечка сосуда все-таки произошла, нужно как можно быстрее обеспечить правильное проветривание.

«Тантал-Д» — производитель качественного жидкого азота

Наша компания поставляет большое количество газовых смесей. Вы можете заказать азот любого типа с быстрой доставкой.

Также проверяем баллоны, организуем постоянное снабжение, даем официальные гарантии. Чтобы узнать больше про представленные смеси, условия работы и доставки, оставьте заявку на сайте или звоните.

Источник

1.3.2. Производство азота из воздуха

Для практического использования, будь то в лабораториях или на крупных промышленных предприятиях, азот получают тремя основными способами, все которые основаны на разложении атмосферного воздуха: 1) методом криогенного разложения воздуха, 2) с помощью короткоцикловой безнагревной адсорбции, и 3) методом мебранной диффузии.

Криогенное разложение воздуха

Криогенный способ воздухоразложения был изобретен германским ученым Карлом фон Линде более 100 лет назад (кстати отметим, что имя фон Линде и в наше время носит компания Linde Gas — один из крупнейших мировых подрядчиков по поставке газов промышленным предприятиям). Этот способ сводится к фракционной перегонке сжиженного атмосферного воздуха, и основан на различии в температурах кипения (испарения) его составных частей: азота, кислорода, аргона и других газов. Вратце, процесс заключается в следующем: вначале, атмосферный воздух сжимается до высокого давления. После сжатия, из сжатого воздуха удаляются твердые примеси, влага, а также двуокись углерода (углекислый газ CO2). Очищенный сжатый воздух подвергается обратному расширению, в результате чего охлаждается до степени сжижения составляющих его газов. После этого, полученная жидкость постепенно испаряется, и по мере испарения из нее пофракционно извлекаются азот (температура кипения -196°C), кислород (температура кипения -183°C), аргон и другие редкие газы.

Способ экономически оправдан только при значительной потребности в азоте. Обычно, криогенные азотные установки используются крупными предприятиями химической и металлургической промышленности: первые получают азот для дальнейшего его связывания с водородом процессом Хабера с получением аммиака NH3, который затем или используется в качестве удобрения непосредственно, или конвертируется в нитрат аммиака и также используется в качестве удобрения, или используется в качестве прекурсора при синтезе других химических соединений.

Для предприятий же металлургической промышленности азот вообще часто является отходом производства: при разложении воздуха, металлургические предприятия стремятся получить, в первую очередь, кислород, который требуется для плавки стали из железной руды — а азот обычно выпускается в атмосферу и частично продается.

Криогенные установки дороги как при покупке, так и затем в обслуживании, технически сложны, имеют значительные габариты (подходят обычно только для размещения на улице), но позволяют получать азот очень высокой чистоты (порядка 99,999% и даже выше) и в очень больших количествах.

Получение азота адсорбцией кислорода

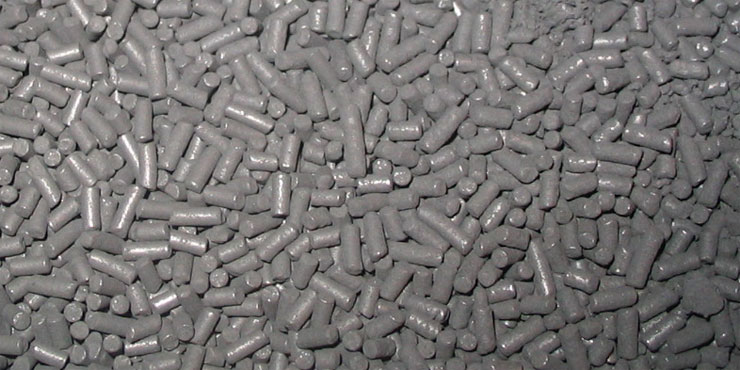

Адсорбционный способ выделения азота из воздуха основан на различиях в размере молекул основных составных частей воздуха: азота и кислорода. Адсорбционная установка по получению азота состоит из емкостей-адсорберов (обычно парных, иногда имеющихся в большем четном количестве), заполненных адсорбентом — углеродными молекулярными ситами, или сокращенно CMS, от английского «Carbon Molecular Sieve». Эти молекулярные сита выглядят обычно как зерна или продолговатые цилиндрики черного цвета, диаметром 1. 3 миллиметра:

Углеродные молекулярные сита

CMS, используемые в адсорбционных установках для получения азота, имеют значительный объем пор, причем поры эти имеют входной размер порядка 3 ангстрем (=0,3 нм). Молекулы кислорода, имеющие кинетический диаметр примерно 2,9 Å, проникают в поры и задерживаются ими; молекулы азота с кинетическим диаметром 3,1 Å беспрепятственно проходят через слой адсорбента. Конечно, на практике, часть молекул кислорода проходит через адсорбент, не задерживаясь в нем; наоборот, часть молекул азота попадает в поры большего, чем расчетный 3,0 Å, размера и задерживается в них. Тем не менее, на выходе адсорбера получается газовая смесь, более или менее обогащенная азотом (отметим, что попутно CMS частично извлекают из сжатого воздуха и содержащуюся в нем парообразную влагу — и хотя для обеспечения более долгого срока службы молекулярных сит желательно подавать на вход адсорбционного генератора азота уже осушенный сжатый воздух, произведенный азот будет также и дополнительно осушен).

Так как адсорбент, углеродные молекулярные сита, имеет ограниченную емкость пор и, соответственно, ограниченную удерживающую способность, довольно быстро (в практических реализациях адсорбционных азотных генераторов, через 40. 200 секунд) наступает необходимость провести его регенерацию, то есть восстановить его удерживающую способность. Для этого, давление в адсорбере резко сбрасывается в атмосферу, что вызывает выход ранее задержанных молекул кислорода из пор CMS. Для более полного восстановления CMS, после сброса давления в адсорбер подается часть вырабатываемого в это время в другом адсорбере азота, который продувается через подлежащий регенерации адсорбер под давлением чуть выше атмосферного, «вымывая» из его пор все еще остающиеся в нем после сброса давления молекулы кислорода. Полученная газовая смесь, представляющая собой воздух с несколько повышенным содержанием кислорода, выбрасывается в атмосферу. После завершения регенерации, азот в течение еще некоторого времени продолжает поступать в адсорбер, но уже при закрытом сбросном клапане, в результате чего давление в адсорбере поднимается до уровня, присутствующего в системе. (Как вариант, например, показанный на схеме выше, конструкция установки может предусматривать проведение регенерации и последующего выравнивания давления не подачей азота непосредственно из одного адсорбера в другой, а из промежуточного азотного накопителя, для чего в конструкцию азотного генератора вводятся дополнительные клапаны).

Адсорберы в адсорбционной установке периодически (в соответствии с расчетной частотой регенерации) меняются ролями: рабочий адсорбер переходит в режим регенерации, а прошедший регенерацию становится рабочим. Адсорбционный метод получения азота также называют методом короткоцикловой безнагревной адсорбции (КЦБА): короткоцикловой — из-за частой смены ролей адсорберов, безнагревной — так как регенерация CMS проводится без какого-либо нагрева продуваемого через них азота.

Схема устройства азотной установки, работающей по принципу КЦБА

Адсорбционные генераторы азота относительно недороги как в плане капитальных вложений, так и в обслуживании, компактны, просты конструктивно и в обслуживании. Адсорбционные установки способны вырабатывать азот в небольших и средних количествах, и также, как и криогенные линии, позволяют при необходимости получать азот высокой чистоты — до 99,999% и выше. Однако, в отличие от криогенных установок, на которых получение азота низкой чистоты никогда не рентабельно, с помощью адсорбционных генераторов азота можно, если не нужна самая высокая чистота, получать и азот пониженной чистоты — 99,99%. 99,9%. 99% и так далее вплоть да «грязного» азота с чистотой 95% — при этом, азотная установка адсорбционного типа, отрегулированная на производство азота меньшей чистоты, будет иметь бóльшую производительность, чем та же установка, но отрегулированная на выработку более высокоочищенного газа; соответственно меняются и значения потребления установкой сжатого воздуха. Широкий диапазон производительности и возможной чистоты получаемого азота определяет и разнообразие применений адсорбционных генераторов азота — лабораторные модели встречаются в научных учреждениях и в лабораториях предприятий, а большие агрегаты снабжают азотом крупные производства пищевой, электронной, нефтедобывающей, маслоэкстракционной и других отраслей промышленности.

Получение азота способом мембранного разделения воздуха

Все основные и реально могущие быть использованы для практических целей способы получения азота основаны на разложении атмосферного воздуха. Выше мы кратко описали принцип работы адсорбционных установок по получению азота. Кроме них, существуют мембранные установки, в основе которых стоят т.н. мембранные модули воздухоразделения, представляющие собой емкости, обычно цилиндрической формы, внутри которых параллельно размещено множество волокон-«макаронин» из специальных полимерных материалов — полиимида, полисульфона, полифенилоксида. Сжатый воздух подается на вход мембранного модуля, откуда равномерно распределяется между всеми отдельными волокнами, поступая на их внутреннюю сторону. Стенки волокон представляют собой мембраны с ассиметричным расположением пор, через которые преференциально, то есть быстрее и легче всего, на внешнюю сторону волокон диффудируют молекулы воды H2O, водорода H2 и гелия He. Со средней скоростью через стенки проникают молекулы кислорода, а также углекислого газа CO2. Наоборот, преимущественно на внутренней стороне мембран остаются, из обычно содержащихся в воздухе веществ, молекулы азота, а также аргона и угарного газа CO. Как и в случае с адсорбционными азотными установками, в процессе производства азота мембранным способом он также доосушается.

Мембраны чрезвычайно чувствительны к наличию загрязнений, особенно к попаданию на них компрессорного масла. Мембранные модули большинства (но не всех) производителей нуждаются также, для эффективной работы, в специальном подогревании поступающего на их вход сжатого воздуха. Тем не менее, мембранные установки для получения азота, в целом, обычно все же несколько проще по конструкции, чем работающие по принципу короткоцикловой безнагревной адсорбции: например, КЦБА-установке требуется как минимум 2 впускных клапана (обычно, с электромагнитным приводом) для запуска сжатого воздуха в один или другой адсорбер, 2 аналогичных клапана для сброса давления из тех же адсорберов и, когда это предусмотрено конструкцией, еще 2 или более клапанов для перепускания азота из промежуточного накопителя обратно в адсорберы для проведения их регенерационной продувки и последующего выравнивания давления. Все эти клапаны у мембранного генератора азота отсутствуют.

К сожалению, сам принцип устройства мембранных установок для производства азота и сами свойства существующих в наше время материалов изготовления мембран не позволяют получение азота высокой чистоты. На практике, существующие промышленно изготавливаемые мембранные азотные генераторы ограничены «потолком» примерно в 99,5%.

Источник