Замес теста порционным способом

Еркебаев М.Ж., Медведков Е.Б., Гаджиев Т.И., Ержанова М.Е.

Алматинский технологический университет, Казахстан

СПОСОБ ЗАМЕСА ТЕСТА ПРИ ПОРЦИОННОМ ПРИГОТОВЛЕНИИ

Известно, что при оптимальном уровне механического воздействия на тесто, осуществляемом в результате интенсивного замеса в течение нескольких минут или длительного замеса при небольших скоростях, увеличивается содержание высо комолекулярной белковой фракции. Это способствует улучшению реологических свойств и газоудерживающей способности теста.

При усиленной механической обработке теста в процессе замеса происходит разрыв макромолекул клейковины в результате разрушения дисульфидных связей между пептидными цепочками, кото рые в дальнейшем после перестройки внутренней структуры вновь восстанавливаются.

Установлено, что с увеличением интенсивности замеса повыша ется растворимость белков, и особенно глютенина и глиадина в ук сусной кислоте, что объясняется главным образом дезагрегированием белковых молекул под влиянием механического воздействия при замесе.

Усиленная механическая обработка теста при замесе ускоряет процесс гидролиза полисахаридов с образованием моно- и дисахаров, необходимых для спиртового брожения, в результате чего ин тенсифицируется процесс созревания теста. Кроме того, увеличение количества кислорода воздуха, поглощаемого при интенсивном за месе, способствует размножению и повышению жизнедеятельности хлебопекарных дрожжей. Большое значение при формировании теста и для дальнейшего процесса его брожения имеет перераспре деление свободной и связанной воды. Установлено, что в пшенич ном тесте обычной консистенции содержится около 35% связанной воды, причем это количество зависит от «силы» муки и уменьшает ся с повышением содержания в муке механически поврежденных зерен крахмала и водорастворимых пентозанов. Около 65% свободной воды участвует в дальнейших процессах созревания пшеничного теста.

Таким образом, интенсивная механическая обработка теста при замесе создает предпосылки для ускоренного протекания коллоид ных, биохимических и микробиологических процессов при созрева нии теста и обеспечивает возможность максимального сокращения длительности процесса и оптимизацию реологических свойств теста.

Величина мощности, потребляемая приводом тестомесильной машины и определяющая степень обработки тестовой массы, меня ется в процессе замеса. Динамика изменения мощности, а значит, и интенсивности замеса в известных тестомесильных машинах периодического действия подобна изменению мощности в месилке фа ринографа: нарастание мощности (начало смешивания), достиже ние пика (завершение смешивания), затем спад — механическое разрушение клейковинного каркаса тестовой массы (пластикация). Максимальное значение мощности, имеющее место при замесе теста в современных скоростных машинах, через 30—60 с после начала замеса в 1,5—2 раза превышает мощность при пластикации тестовой массы, тогда как именно в этот период необходима высокоинтенсив ная механическая обработка. Обычно уменьшение степени обработки объяснялось снижением консистенции тестовой массы при пластикации. Исследованиями, проведенными учеными [1] , выявлена другая причина этого явления. Параметры месильной емкости таковы, что при завершении смешивания объем образовавшейся тестовой массы уменьшается и занимает не более 0,4—0,45 полезного объема месильной емкости. Тесто наматывается при замесе на месильные органы, вращается вместе с ними и не попадает в зону проработки — зазор между лопастями месильного органа и стенками емкости. Сопротивление вращению месильного органа снижается, что вызывает уменьшение потребляемой мощности. Указанная динамика изменения мощности свиде тельствует о нерациональном осуществлении процесса.

Повысить степень обработки тестовой массы целесообразно пу тем поддержания потребляемой при замесе мощности на уровне ее максимального значения, соот ветствующего моменту окончания смешивания исходных компонен тов теста. Снижения интенсивности механической обра ботки при пластикации массы можно избежать, изменив пара метры месильной емкости, увеличив степень запол нения тестом полезного объема V месильной емкости, оцениваемую коэффициентом заполнения К3, который рассчитывается по фор муле:

где R 1 — радиус месильного органа, м; R 2 — радиус месильной емкости, м.

Увеличение степени заполнения месильной емкости позволило изменить динами ку процесса — величина мощности после завершения тестообразования не изменя ется как у аналогичных ма шин рассматриваемого типа. С увеличением коэффициен та заполнения от 0,4 до 0,9 величина мощности, удель ная работа и удельная ин тенсивность замеса возрас тают.

Кроме этого потребляемая мощность мешалки возрастает с увеличением частоты вращения месильных органов и эффективной вязкости теста. Снизить потребляемую мощность и улучшить реологические свойства теста, а также свойства готового хлеба можно путем изменения процесса тестоприготовления.

Обычно при порционном замесе муку и воду помещают в перемешивающее устройство в полном объеме согласно рецептуре. При этом в массе образуются комки (агрегаты) сравнительно большого объема, поверхность которых смочена водой, а внутри находится сухая мука. При замесе для получения однородной консистенции теста необходимо разрушение этих образований. Вязкость такой массы также выше, чем готового теста. Это приводит к возрастанию потребляемой мощности и удельной работы замеса. Можно предположить, что избежать окомкования можно, проводя дозировку воды непрырывно в процессе замеса, подавая ее равномерно на стенки емкости мешалки. Кроме того, такое ведение процесса приводит к образованию слоя между перемешивающим органом и стенкой, обладающему меньшей вязкостью, а, следовательно, снижению трения и потребляемой мощности.

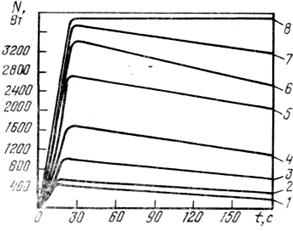

Нами предложен способ замеса теста с непрерывной постепенной подачей воды в дежу по ее окружности. Лабораторные исследования показали, что затраты мощности при замесе (рис.1) снижаются. Улучшаются так же реологические свойства теста и пористость готового продукта.

Рис.1. Изменение потребляемой мощности в зависимости от продолжительности замеса теста с различными коэффициентами запол нения (Кз ): 1,2 — К3=0,5; 3,4 — К3 = 0,7; 5,6 — К3 =0,8; 7,8 — Кэ =0,9; 1,3,5,7 – обычный замес; 2,4,6,8 – с непрерывной дозировкой воды в мешалку.

После лабораторных исследований способ испытан на хлебозаводе №5 для замеса теста на опаре в машине ТМ – 63 М в деже емкостью 200 литров для выпечки батона нарезного. Время замеса составило 3 минуты.

Испытания показали, что эффективность замеса возрастает, уменьшается распыл муки на 20-25%, улучшается структурно-механические свойства теста. Пористость по сравнению с контрольными замесами возрастает на 3-5%. Готовые изделия имеют высокие органолептические и вкусовые показатели.

1. В.Е. Немировский, Г.А. Токарева. Совершенствование и интенсификация процесса порционного тестоприготовления / Обзорная информация., Москва, ЦНИИТЭИ. – 1989, 26 с.

Источник

Расчет производственной рецептуры при порционном способе замеса

Расход воды на замес порции теста по выбранной влажности теста рассчитывается по формуле:

| В = Gс.в. · 100 / (100 — Wт) — Мс, | (2.6) |

где В — расход воды на замес порции теста, дм 3 ;

Gс.в. – количество сухих веществ в сырье по рецептуре, идущем на приготовление теста, при его базисной влажности, кг;

Wт – влажность теста, %;

Wс – количество всего сырья на замес теста при его фактической влажности, %.

Температура воды для замеса теста (tв, °С) рассчитывается по формуле:

| tв = (Т · tт · Ст – М · tм · См) / В · Св, | (2.7) |

где Т — масса теста, кг (Т = М + В);

tт — температура теста, °С;

tм — температура муки, °С;

Ст — удельная теплоемкость теста, Дж/(кг·К);

См — удельная теплоемкость муки, Дж/(кг·К);

Св — удельная теплоемкость воды, Дж/(кг·К), Св = 4187 Дж/(кг·К).

Удельная теплоемкость макаронного теста выбирается в зависимости от его влажности по табл. 2, удельная теплоемкость муки — по табл. 3.

Таблица 2 — Удельная теплоемкость макаронного теста в зависимости от его влажности

| Влажность, % | Удельная теплоемкость, Дж/(кг.К) | Влажность, % | Удельная теплоемкость, Дж/(кг.К) |

| 28,0 | 30,5 | ||

| 28,5 | 31,0 | ||

| 29,0 | 31,5 | ||

| 29,5 | 32,0 | ||

| 30,0 | 32,5 |

Таблица 3 -Удельная теплоемкость муки в зависимости от её влажности

| Влажность, % | Удельная теплоемкость, Дж/(кг.К) | Влажность, % | Удельная теплоемкость, Дж/(кг.К) |

| 10,0 | 13,5 | ||

| 11,0 | 14,0 | ||

| 11,5 | 14,5 | ||

| 12,0 | 15,0 | ||

| 12,5 | 15,5 | ||

| 13,0 | 16,0 |

Расход дополнительного сырья на замес теста рассчитывается по формуле:

| Д = Дн · (100 – Wм) / (100 – 14,5), | (2.8) |

где Д — расход дополнительного сырья на замес теста, кг;

Дн — дозировка дополнительного сырья на 100 кг муки с базисной влажностью, кг.

Расход воды на замес теста с дополнительным сырьем (В, дм 3 ), рассчитывается по формуле:

| В = (М · (Wт – Wм) + Д (Wт – Wд)) / (100 – Wт), | (2.9) |

где Wд — влажность добавки, %.

Расход водообогатительной смеси рассчитывается по формуле:

| Вдс = Д1 + Д2 + Вд, | (2.10) |

где Вдс — расход водообогатительной смеси, кг.

Пример расчета производственной рецептуры при порционном способе замеса

Рассчитать производственную рецептуру для ракушек с увеличенным содержанием яиц (норма расхода добавок в макаронные изделия на 100 кг муки влажностью 14,5%: меланж — 15,2 кг) из макаронной муки первого сорта. Способ приготовления теста порционный. Влажность муки — 14 %, влажность меланжа — 70 %, температура муки — 22 °С, температура теста — 30 °С.

Расход воды на замес порции теста по выбранной влажности теста рассчитывают по формуле 6:

В = 100 · (31,5 – 14) / (100 – 31,5) = 25,54 дм 3 .

Температура воды для замеса теста (tв, °С) рассчитывается по формуле7:

tв = (125,54 · 30 · 2453 – 100 · 22 · 2015) / 25,54 · 4187 = 45 °С.

Расход дополнительного сырья (меланжа)на замес теста рассчитывается по формуле 8:

Дмеланж = 15,2 х (100 — 14) / 85,5 = 15,29 кг.

Расход воды на замес теста с дополнительным сырьем рассчитывается по формуле 9:

В = (100 · (31,5 — 14) — 15,29(70 — 31,5)) / (100 — 31,5) = 16,71 дм 3 .

Расход водообогатительной смеси рассчитывается по формуле 10:

Вдс = 15,29 + 16,71 = 32,0 кг.

Данные расчета производственной рецептуры и технологический режим выработки приведены в табл. 4.

Таблица 4 — Производственная рецептура и технологический режим выработки ракушек 1-го сорта группы Б с увеличенным содержанием яиц

Источник

Порционный способ приготовления теста на густой опаре

МИНИСТЕРСТВО АГРАРНОЙ ПОЛИТИКИ И ПРОДОВОЛЬСТВИЯ УКРАИНЫ

ЛУГАНСКИЙ НАЦИОНАЛЬНЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра технологии мяса и

П Р А К Т И Ч Е С К О Е З А Н Я Т И Е

по дисциплине: «ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ХЛЕБА, ХЛЕБОБУЛОЧНЫХ, МАКАРОННЫХ, КОНДИТЕРСКИХ ИЗДЕЛИЙ, ПИЩЕВЫХ КОНЦЕНТРАТОВ»

ТЕМА: « СПОСОБЫ ПРИГОТОВЛЕНИЯ ПШЕНИЧНОГО ТЕСТА»

ТЕМА: СПОСОБЫ ПРИГОТОВЛЕНИЯ ПШЕНИЧНОГО ТЕСТА

ЦЕЛЬ:Изучить способы приготовления пшеничного теста, их достоинства и недостатки. С целью интенсификации процессов знать и уметь использовать ускоренные способы созревания теста.

Для приготовления пшеничного теста применяют безопарный и опарный способы:

Безопарный способ

Тесто замешивают в один прием из всей массы сырья, предусмотренного рецептурой, и воды.

Таблица 1- Рецептура приготовления теста

| Рецептура приготовления теста | Расход сырья |

| Мука шен. Хлебопекарная,кг | |

| Дрожжи хлебопекарные, кг | по рец. |

| Соль поваренная пищ.кг | по рец. |

| Вода, кг | по рец. |

| Дополнительное сырье,кг | по рец. |

| Режим приготовления теста теста: | |

| Показатель | Режим |

| Влажность, % | WT = Wхл +(0,5…1,0) |

| Начальная темпер.,ºС | 28…32 |

| Конечная кислотность, град | Ккон.=Кхл+0,5 |

| Продолжительность брожения, мин. | 120…240 |

Безопарный способ приготовления теста рекомендуется применять при выработке булочных и сдобных изделий из пшеничной муки высшего и первого сортов.

Тесто для булочных и сдобных изделий безопарным способом готовят как непрерывно, так и порционно. Непрерывный способ рекомендуется использовать при выработке булочных изделий, порционный — при выработке булочных и сдобных изделий. Тесто готовят с повышенным расходом дрожжей (1,5-2 5 % к общей массе муки). Увеличение расхода объясняется тем, что для жизнедеятельности дрожжей в тесте создаются худшие условия, чем в опаре (густая среда, наличие соли и др.), а разрыхление теста должно быть достигнуто за сравнительно короткий срок (2-3 ч).

Для уменьшения расхода дрожжей и улучшения вкусовых свойств изделия, дрожжи перед замесом безопарного теста обычно активируют. Через 50—60 мин. после замеса тесто рекомендуется обминать. При приготовлении безопарного теста обминка имеет большее технологическое значение, чем для теста, приготовленного на опаре. В тесте, приготовленном безопарным способом, содержится меньше кислот, ароматообразующих и вкусовых веществ, чем в тесте, приготовленном на опаре. Микробиологические, коллоидные и биохимические процессы в безопарном тесте протекают менее интенсивно вследствие густой консистенции теста и более короткого цикла брожения.

Опарный способ

Пшеничное тесго готовят на жидкой или густой опаре как порционным, так и непрерывным способами в агрегатах различной конструкции.

Действующие рецептуры на хлебобулочные изделия рассчитаны на применение прессованных дрожжей, соответствующих требованиям стандарта. Количество дрожжей можно изменять в зависимости от их подъемной силы, качества муки и условий работы производства.

На предприятиях в соответствии с принятым способом приготовления теста устанавливают технологический режим тестоведения и рассчитывают рецептуру опары и теста.

Влажность пшеничного теста выше влажности мякиша готовых изделий на 0,5—1 %: для сдобных изделий влажность теста равна влажности мякиша изделия; для булочных она выше влажности мякиша изделия на 0,5 %.

Порционный способ приготовления теста на густой опаре

Количество муки в опаре можно изменять в зависимости от хлебопекарных свойств муки, условий работы данного предприятия и времени года.

Температуру воды для приготовления опары рассчитывают с учетом температур муки и помещения, а также количества муки и ее хлебопекарных достоинств.

Густую опару рекомендуется готовить с увеличенным количеством муки (60—70 %). Особенностью этого способа является интенсивный замес опары и теста. Продолжительность брожения опары до 4,5—5,5 ч, теста до 40 мин.

Температура опары или теста к концу замеса повышается на 1-2 °С.

Готовность опары определяют по кислотности и по органолептическим

показателям. Так, к концу брожении опара увеличивается в объеме в 1,5—2 раза, затем наступает момент, когда она начинает опадать. Этот момент считают одним из факторов готовности опары.

Для улучшения качества готовых изделий, особенно из пшеничной муки пониженных хлебопекарных достоинств, целесообразно применять различные улучшители.

Для приготовления теста в дежах готовую опару тщательно перемешивают с водой и дополнительным сырьем, а затем вносят муку и вновь перемешивают. После интенсивного замеса продолжительность брожения теста составляет 40 мин. Готовность теста определяют по его кислотности, установленной технологическим режимом в зависимости от кислотности готовых изделий по стандарту, верхний предел которой на 0,5 град выше или равен кислотности мякиша, а нижний — равен или на 0,5 град. ниже.

По органолептическим показателям готовое тесто должно быть разрыхленным, на ощупь эластичным, иметь характерный запах.

Непрерывный способ приготовления теста на густой опаре в бункерном агрегате

Приготовление теста на густой опаре в бункерных агрегатах с секционной емкостью для брожения опары позволяет комплексно механизировать процесс. Отсутствие специальных емкостей для брожения теста позволяет легко переходить с выработки одного вида изделий на другой, разнообразить ассортимент выпекаемых хлебобулочных изделий.

Сущность данного способа приготовления пшеничного теста состоит в следующем.

Опару готовят из 65-70 % муки от всей массы, расходуемой на приготовление теста. Ее влажность 42-44 %. Брожение опары протекает в секционном бункере в течение 4—5 ч. При замесе песта вносят опару, 35-30 % муки, воду, солевой раствор и другие ингредиенты. Тесто подвергают дополнительной механической обработке и после 20-25-минутного брожения направляют на разделку.

Способ и аппаратурную схему приготовления теста выбирают в соответствии с планируемым ассортиментом продукции, объемом производства, имеющимся оборудованием, климатическими условиями и другими факторами.

Для массовых сортов хлеба из пшеничной муки первого и второго сортов целесообразно готовить тесто на жидких опарах с использованием непрерывных или непрерывно-периодических аппаратурных схем, а для массовых сортов хлеба и булочных изделий из муки первого и высшего сортов — на больших густых (65-70 % муки), традиционных (50 % муки) опарах, а также безопарным или ускоренными способами. При этом непрерывные аппаратурные схемы, в частности включающие агрегаты И8-ХТА/12(6), рекомендуется использовать при работе на высокомеханизированных линиях со сравнительно небольшим (один-пять сортов) ассортиментом продукции из муки одного сорта.

Необходимо иметь в виду, что в регионах с жарким климатом целесообразно использовать ускоренные способы, особенно с применением подкисляющих средств: жидких дрожжей, молочной сыворотки, мезофильных молочнокислых заквасок, концентрированной молочнокислой закваски и др., либо готовить тесто на жидких опарах, которые легче поддаются охлаждению. Применение подкислителей в летний период снижает вероятность заболевания хлебобулочных изделий картофельной болезнью.

Большие густые и традиционные густые опары, особенно с использованием непрерывных аппаратурных схем (т), агрегатов И8-ХТА/12(6) и др. можно рекомендовать для получения массовых сортов хлеба во всех регионах Украины.

Тесто для сдобных и мелкоштучных изделий из муки первого и высшего сортов можно готовить любым из перечисленных способов. При выработке широкого ассортимента изделий с частыми переходами с одного сорта на другой наиболее целесообразно использовать ускоренные способы приготовления теста.

При двухсменном режиме работы предприятия лучше использовать либо жидкие опары с периодическим приготовлением полуфабрикатов, либо ускоренные (безопарные) способы тестоприготовления.

Для ускорения процессов приготовления теста, а также повышения пищевой ценности готовых изделий рекомендуется использовать молочную сыворотку в дозировке 5—20 % к массе муки в тесте. Внесение молочной сыворотки проводят в соответствии с Технологическими рекомендациями по применению молочной сыворотки и сывороточных концентратов в хлебопекарной промышленности.

Источник