Технологические схемы буросмесительной технологии

Объемное закрепление (Mass Stabilization).Объемное закрепление грунта производится, как правило, на глубину не более 7 м [4]. Рабочие органы или смесители монтируются на гусеничные экскаваторы и могут иметь вид: культиваторного типа и обычного двухлопастного смесителя.

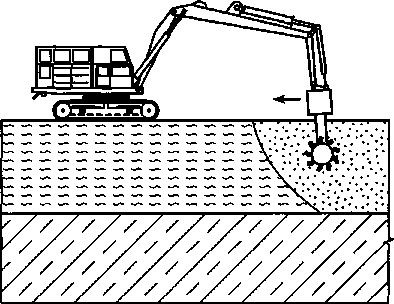

Обработка грунта производится захватками длиной 3-5 м и шириной 2-3 м, что ограничивается вылетом стрелы экскаватора. Вяжущее используется в сухом состоянии (цемент, известь, шлаки, золы уноса, гипс, жидкое стекло) с той целью, чтобы грунтоцементная (грунтоизвестковая) смесь была в «пластичном» или «твердопла-стичном» состоянии, так как при «текучей» консистенции смеси возможно «проваливание» экскаватора в зоне обработки грунта. Технологическая схема закрепления грунта представлена на рис. 8.6.

Рис. 8.6. Технологическая схема объемного закрепления грунта

Обработка грунта производится следующим образом:

• на участке закрепления размечаются захватки прямоугольной формы;

• экскаватор со смесителем устанавливают на точку «закрепления»;

• производится обработка захватки до получения однородной смеси;

• при необходимости производят контроль качества закрепления — отбор смеси для лабораторных испытаний, визуальный контроль качества и др.;

• поверху закрепленного участка раскатывается геотекстильный материал и отсыпается гравийная подушка высотой 0,5-2,5 м (или требуемая высота по проекту) для обеспечения устойчивости экскаватора и исключения его «проваливания» в обработанный грунт;

• экскаватор перемещают на следующую точку и производят закрепление.

Обычно технология объемной стабилизации применяется в дорожном строительстве, поэтому геотекстиль и щебеночная подушка используются в дальнейшем как часть дорожной одежды. В случае использования данной технологии в малоэтажном строительстве, щебень и геотекстиль можно либо использовать в качестве основания, либо убирать для повторного использования.

Одним из вариантов использования технологии является захоронение вредных отходов, когда грунт, загрязненный различными опасными веществами (нефтепродукты, продукты химического загрязнения и др.), обрабатывается специальными реагентами, которые герметизируют опасные вещества. Преимущества данной технологии для обработки загрязненных грунтов очевидны по сравнению с другими технологиями:

• грунты обрабатываются на месте их залегания без выемки;

• непроизводительные потери практически отсутствуют;

• также отсутствует выход пульпы на поверхность в связи с использованием вяжущего в сухом состоянии;

• используется минимальный комплект оборудования, что увеличивает мобильность установки и позволяет использовать в труднодоступных и труднопроходимых местах;

• окружающая территория осушается при использовании сухого вяжущего.

Расход вяжущего варьируется от 70 до 200 кг/м 3 в зависимости от типа грунтов и решаемой задачи. Спектр задач, решаемых с помощью объемной стабилизации грунтов, довольно обширен:

• устройство фундаментов под промышленные и гражданские здания, под оборудование и др.;

• устройство площадок грузовых терминалов, садово-паркового и спортивного назначения;

• подготовка основания под бассейны, резервуары и др.;

• закрепление склонов, откосов, предотвращение эрозии грунтов;

• изолирование загрязненных земель, утилизация и нейтрализация промышленных, химических, токсичных отходов;

• закрепление слабых водонасыщенных илистых, заторфованных, пьшевато-глинистых грунтов и др.

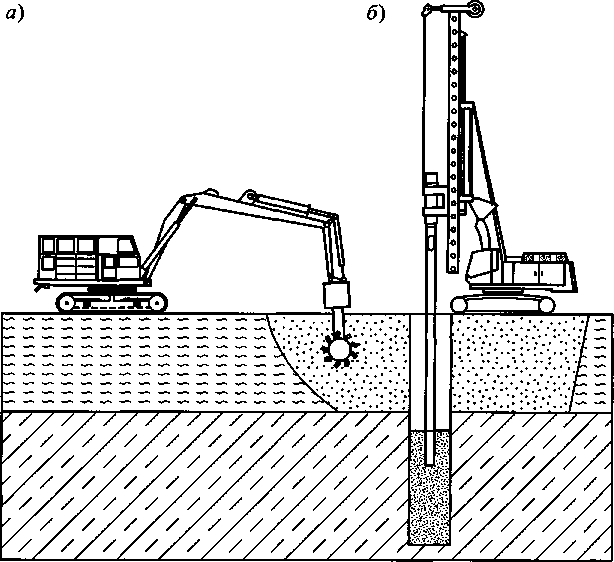

Одним из перспективных направлений такой технологии является превентивное закрепление слабых грунтов при откопке котлованов, а также закрепление сильносжимаемых грунтов для устранения эффекта отрицательного трения в случае свайного фундамента (рис. 8.7).

Рис. 8.7. Закрепление грунта околосвайного пространства:

а –закрепление слабого грунта установкой ALLU;

б –устройство буровых свай

В первом случае слабый грунт закрепляется при минимальном расходе вяжущего с той целью, чтобы в дальнейшем производить либо разработку грунта, либо устройство грунтоцементных конструкций (ограждений) по технологии струйной цементации. В случае устройства шпунтового ограждения часть закрепленного грунта снижает активное давление на шпунтовую стенку, а при небольшой глубине котлована можно обеспечить устойчивость стенок и без применения конструкций ограждения.

Комбинированная струйно-смесительная технология (JACS-MAN, SWING, GeoJet, Ldis, Turbojet).Струйно-смесительные технологии относятся к классу «W-J-E», т.е. в качестве вяжущего используется цементный раствор, перемешивание/разрушение грунта производится механически и с помощью высоконапорной струи, место перемешивания — на забое скважины [4]. Как отмечалось выше, для обеспечения качественного перемешивания грунта с вяжущим высоконапорной струи при струйном размыве зачастую недостаточно, а при использовании буросмесительной технологии диаметр свай ограничен размерами рабочего органа. Для устранения этих проблем механическое перемешивание грунта было совмещено со струйным размывом. Для этой цели на концах смешивающих лопаток монтируются специальные сопла, из которых под большим давлением истекает растворная струя.

Преимуществом такой технологии является возможность применения в любых инженерно-геологических условиях, так как наряду с механическим разрушением используется и гидравлический размыв грунта. Например, применение буросмесительной технологии в гравийно-галечниковых грунтах представляет некоторую сложность,

необходимо применение громоздкого оборудования с большими крутящими усилиями, необходимыми для перемешивания гравийных грунтов.

Такая технология является универсальной, так как при подаче раствора при более низком давлении струйно-смесительная технология превращается в буросмесительную.

Оборудование для струйно-смесительной технологии может иметь 1-2 буровые колонны. Диаметр получаемых грунтоцементных свай варьируется от 0,6 м (зона механического разрушения) до 3,6 м (зона струйного размыва). Глубина закрепления обычно составляет 20-25 м, однако существует возможность закрепления грунта на глубину до 40 м. Водоцементное отношение раствора, как правило, составляет 0,8-1,0, однако иногда применяется W/C = 0,5-1,5. Давление нагнетания раствора в зависимости от грунтовых условий может достигать 45 МПа.

Спектр задач, решаемых с помощью струйно-смесительных технологий, такой же, как и для буросмесительных:

• закрепление грунта (армирование);

• устройство противофильтрационных завес;

• устройство ограждений котлованов;

• устройство фундаментов глубокого заложения и др.

Однако помимо преимуществ струйно-смесительная технология имеет ряд недостатков, которые перешли от «материнских» технологий:

• возможна закупорка скважины грунтоцементной пробкой (как в струйной технологии), вследствие чего возможно возникновение гидравлического разрыва окружающего массива грунта и заполнение его цементным раствором, что ведет к увеличению расхода раствора;

• для такой технологии необходимы большие энергетические мощности.

Оборудование для струйно-смесительных технологий используется стандартное, как для струйной и буросмесительной технологий. Для улучшения струйного размыва иногда используется двухкомпонентная струйная технология – раствор подается в соосном воздушном потоке.

Поверхностное перемешивание грунтов (Shallow Soil Mixing).

К технологиям поверхностного перемешивания грунтов относятся все виды и подвиды смесительных технологий, с помощью которых закрепление производится на глубину не более 5-7 м [4]. Сюда же можно отнести и технологии объемной стабилизации грунтов, так как их глубина обычно не превышает 7 м. Существуют две разновидности этой технологии:

• грунт перемешивается на месте своего залегания лопастными (или культиваторного типа) смесителями;

• грунт извлекается, перемешивается в специальных смесителях, затем производится укладка смеси в выработку.

Такие технологии нашли широкое применение в США для закрепления и утилизации грунтов, загрязненных токсичными, химическими или другими вредными отходами. В качестве вяжущего используется цементный раствор, специальные реагенты или их смесь. Вяжущее может подаваться в виде раствора или в сухом виде. Диаметр смешивающих лопастей варьируется от 1 до 4 м в зависимости от применяемого оборудования.

В случаях, когда требуются более тщательное перемешивание грунта и исключение необработанных участков, используется технология перемешивания с выемкой грунта. Грунт выбирается захватками, транспортируется к специальным смесителям, где производится смешивание грунта с вяжущим. После получения однородной смеси ее укладывают в выемку, при необходимости уплотняют. Данная технология также используется в США для обезвреживания различных отходов или обработки грунтов, загрязненных такими отходами.

Режуще-смешивающая технология (Cutter Soil Mixing, Cut-Mix-Injection, TRD method).Данная технология позволяет получать плоские панельные конструкции толщиной до 1,5 м [4]. Отличает данную технологию от буросмесительной расположение режуще-смешивающего рабочего органа, который имеет вид фрез, вращающихся в вертикальной плоскости.

Также помимо круглых фрез используются и цепные фрезы, с помощью которых можно сооружать сплошные панели, зачастую использующиеся в качестве противофильтрационных диафрагм.

Преимуществом установок с цепными фрезами является получение протяженных плоских противофильтрационных завес сплошного сечения. Зачастую добиться сплошности стыковки при устройстве грунтоцементных свай, даже при использовании трех-пятирядных буровых колонн, не удается, особенно на забое скважины. При бурении может происходить отклонение буровой колонны от вертикали вследствие наличия различных грунтов, слагающих площадку, а также от неточности при монтаже оборудования. При устройстве одиночных панелей (установки с круглыми фрезами) также существует вероятность нарушения герметичности при стыковке таких панелей. Однако основным преимуществом данных технологий является сплошность получаемых завес.

Конструкции, полученные по буросместельной технологии, имеют нарушения сплошности по краям.

В качестве материала используется цементный или цементно-бентонитовый раствор. Инъекция раствора осуществляется через сопла, расположенные между фрезами. Глубина обработки может достигать 60 м в зависимости от выбранного оборудования.

Для обеспечения устойчивости стенок панели их устройство производится через одну, при этом существуют две схемы стыковки смежных панелей:

• стыковка непосредственно после устройства соседних панелей (в Европе этот метод имеет название «fresh-to-fresh method»), т. е. смежную панель устраивают, когда соседние панели еще не затвердели;

• стыковка после твердения соседних панелей («hard-to-hard method»), т. е. смежную панель устраивают после твердения соседних панелей.

При устройстве панелей происходит излив грунтоцементной пульпы на поверхность в некоторых количествах, для чего устраиваются траншеи по длине панелей. Изготовление самих панелей может производиться по одноэтапной и двухэтапной схемам.

Одноэтапная схема:раствор подается при погружении рабочего органа в процессе перемешивания грунта. Как правило, для улучшения инъекции раствора может подаваться сжатый воздух. При подъеме рабочего органа раствор также инъецируется, при этом скорость подъема рабочего органа более высокая, чем при погружении. Пульпа, выходящая на поверхность, скапливается в траншее, после чего при необходимости вывозится на утилизацию. Как показывает практика, около 70 % всего раствора подается в фазе погружения рабочего органа.

Двухэтапная схема:рабочий процесс таков же, как и при одноэтапной схеме, однако в этом случае изливающаяся пульпа откачивается насосами из пульпоприемнои траншеи в сепаратор, где происходит разделение частиц грунта и раствора. Очищенный раствор заново отправляется в технологический цикл и используется для обработки грунта. Извлечение пульпы из траншеи также можно осуществлять с помощью грунтозаборного конвейера.

В зависимости от типа конструкции, получаемой по данной технологии, используются следующие значения технологических параметров:

• противофильтрационные завесы: расход цемента – 250-450 кг/м 3 , расход бентонита – 15-30 кг/м 3 , водоцементное отношение – 2,0-4,0;

• ограждающие конструкции – расход цемента – 750-1200 кг/м 3 , расход бентонита – 15-30 кг/м 3 , водоцементное отношение – 0,5-1,0.

Значения прочности грунтоцемента составляют 0,5-2,0 МПа для противофильтрационных завес и 5-15 МПа для ограждающих конструкций. Для контроля технологических параметров современные установки оборудованы бортовыми компьютерами, которые позволяют следить за всем технологическим процессом: скорость подъема/погружения рабочего органа, скорость вращения фрез, подача раствора и др.

Дата добавления: 2015-10-09 ; просмотров: 1772 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Буросмесительный способ закрепления илов

Буросмесительный способ закрепления илов заключается в механическом перемешивании и последующем химическом взаимодействии цемента с илом, в результате чего обеспечивается существенное необратимое улучшение строительных свойств закрепляемого грунта в естественном залегании.

Процесс перемешивания вяжущего с грунтом, являющийся основным элементом технологии, осуществляется вращательным бурением без извлечения ила на поверхность при дозированном нагнетании цементного раствора через буровые трубы к специальному рабочему органу (буросмесителю), обеспечивающему надежное перемешивание ила с непрерывно поступающим в грунт раствором.

С помощью буросмесительной технологии в толще слабого глинистого водонасыщенного грунта (на суше и под водой) изготавливаются цилиндрические илоцементные сваи (опоры) диаметром до 1000 мм и конструкции из них.

Илоцементные сваи могут располагаться в виде полей, кустов и рядов. При низкой закрепляемости ила и значительных нагрузках допускается касание и сплочение илоцементных свай в стенки, массивы или ячеистые конструкции.

Буросмесительный способ следует применять для закрепления оснований на суше и под водой, а также для устройства фундаментов заложением илоцементных свай под вновь строящимися зданиями и сооружениями, подкрановыми путями и различного вида дорогами, грузовыми площадками кратковременного и длительного складирования грузов, включая тыловые зоны причалов, контейнерные терминалы и т.п., при проходке подземных выработок, устройстве подпорных и защитных стенок.

Применение буросмесительного способа недопустимо:

а) при расположении свай в зоне сезонного замораживания-оттаивания или в неоттаявших грунтах;

б) при угле наклона вектора внешних нагрузок относительно оси одиночной сваи более 6°;

в) при динамических нагрузках, не погашаемых распределительным слоем;

г) для устройства комбинированных оснований, включающих другие типы свай, шпунт и т.п.;

д) в почвенно-растительных слоях, торфах или грунтах с содержанием органических примесей более 6%.

Для буросмесительного закрепления илов следует применять портландцемент, портландцемент с минеральными добавками и шлакопортландцемент марки не ниже 400, а при наличии сульфатной агрессии сульфатостойкий портландцемент, сульфатостойкий портландцемент с минеральными добавками, сульфатостойкий шлакопортландцемент и пуццолановый портландцемент также марки не ниже 400.

Вид, марка и количество цемента, вводимое в грунт и определяемое как отношение массы цемента к массе ила естественной влажности, устанавливаются в зависимости от конкретных условий (агрессивность среды, требуемая прочность закрепления) путем лабораторных исследований и технико-экономических расчетов, при этом необходимо учитывать назначение сооружения, нагрузки и условия его работы.

В первом приближении может быть рекомендовано для устойчивого закрепления грунта введение от 160 до 250 кг портландцемента марки 400-500 на 1 м

Цемент вводится в грунт в виде водного цементного раствора, консистенцию которого определяет водоцементное отношение (В:Ц), представляющее собой отношение массы воды к массе цемента.

Водоцементное отношение раствора вяжущего устанавливается в процессе опытных работ в зависимости от конкретных условий перевозки (если таковая предусматривается проектом организации работ) и закачки в грунт (тип и производительность насоса, сечение и длина раствороводов и т. д.). Закрепляющий раствор по своей консистенции и устойчивости против расслоения должен обеспечивать нормальную работу насоса и раствороводов.

Наименьшее время начала расслоения или схватывания цементного раствора должно превышать суммарную продолжительность цикла его приготовления и нагнетания в грунт не менее чем на 15%. Как правило, цементные растворы, применяемые при буросмесительном способе закрепления илов, имеют водоцементное отношение, равное 0,5-0,6.

Во избежание засорения технологических линий цементный раствор должен быть освобожден от включений размером более 3 мм.

Вода для приготовления цементного раствора должна удовлетворять требованиям ГОСТа. Недопустимо, в частности, применение воды с вредными примесями (нефтепродукты, жиры, сахар, масла, растворимые соли) в количествах, отрицательно влияющих на процессы твердения илоцементной смеси.

Для определения закрепляемости грунтов и проверки их коррозионной стойкости в закрепленном состоянии при бурении скважин производится отбор проб грунта нарушенного сложения с сохранением естественной влажности в пределах напластований, пересекаемых сваями. Пробы грунта отбирают из каждой грунтовой разности, но не реже, чем через 1 м проходки. Масса каждой пробы грунта должна быть достаточной для изготовления необходимого числа образцов илоцемента (как правило, не менее 5 кг). Изготовление лабораторных образцов илоцемента должно производиться, по возможности, сразу же после отбора проб грунта и, во всяком случае, не позднее, чем через 1 мес. после отбора при условии сохранения естественной первоначальной влажности грунта.

Закрепляемость грунта характеризуется прочностью образцов илоцемента (грунтоцемента — для нижней части висячих свай) влажного хранения на сжатие при одноосном раздавливании в возрасте 28 сут.

Для предварительной оценки закрепляемости грунтов допускается испытывать образцы илоцемента (грунтоцемента) в возрасте 7 и 14 сут. Образцы илоцемента рекомендуется изготавливать цилиндрической формы диаметром не менее 40 мм при отношении высоты к диаметру 1,5. В качестве расчетного значения прочности принимается среднее арифметическое результатов одновременного испытания не менее 5 одинаковых образцов при исключении из рассмотрения наименьшего и наибольшего результатов.

Коррозионную стойкость илоцемента следует определять в соответствии с положением Руководства по определению скорости коррозии цементного камня, раствора и бетона в жидких агрессивных средах.

Допускается при экспериментальном и технико-экономическом обосновании применение различных модифицирующих добавок, обеспечивающих улучшение характеристик илоцемента (повышение прочности, морозостойкости, коррозионной стойкости и т.д.) и добавок, стабилизирующих или пластифицирующих нагнетаемый в ил раствор цемента.

Проект производства работ по закреплению основания или устройству фундамента буросмесительным способом должен содержать:

а) перечень состава подготовительных работ, включающий указания по проведению горизонтальной и вертикальной планировки строительной площадки, отсыпке и укатке перекрывающего илы слоя из качественного грунта или укладке инвентарных дорожных покрытий для обеспечения перемещения буросмесительной техники, устройству системы поверхностного водоотвода, разбивке осей свайных рядов и закреплению их на местности;

б) плановое и высотное расположение илоцементных свай (полей, кустов и рядов из свай) или закрепленных ими массивов с указанием размеров, отметок, расчетных схем и нагрузок;

в) инженерно-геологические условия и характеристики грунтов в естественном и закрепленном состоянии;

г) технологические карты, содержащие указания по организации и технологии проведения работ, в том числе рекомендации по проходке перекрывающего илы слоя, по конструктивному решению оголовков и сопряжения нижних концов илоцементных свай с несущим слоем, ведомости потребных материалов, основного и вспомогательного оборудования, календарный график производства работ;

д) чертежи нестандартного оборудования;

е) указания по контролю качества закрепления.

Изменения в проект устройства основания или фундамента из илоцементных свай может внести проектная организация по согласованию с разработчиками способа и заказчиком.

В зависимости от конкретных условий строительства буросмесительный способ закрепления илов может осуществляться:

— буровой установкой с работающим в непосредственной близости от него подвижным растворонасосным узлом (рис. 22);

Рис. 22. Фундаменты в вытрамбованных котлованах

б — с уширенным основанием;

2 — втрамбованный жесткий материал;

3 — уплотненная зона.

— полностью автономным агрегатом, на транспортной базе которого смонтировано буровое, растворосмесительное и растворонасосное оборудование (рис. 23);

Рис. 23. Прерывистые ленточные фундаменты в вытрамбованных котлованах

а — разрез по прерывистым ленточным фундаментам;

1 — прерывистый ленточный фундамент;

2 — уплотненная зона.

— буровой установкой, снабжаемой готовым раствором с расположенного вблизи центрального растворного узла; для доставки раствора могут применяться автобетоновозы, авторастворовозы и автобетоносмесители.

Буросмесительное закрепление илов ведется по зонам захватками, с применением поточной технологии одним или несколькими комплектами машин.

Для производства работ по закреплению илов буросмесительным способом применяются станки вращательного бурения.

При выборе буровой установки следует пользоваться следующими рекомендациями:

а) привод установки должен обеспечивать (при отсутствии труднопроходимых перекрывающих илы слоев) вращающий момент не менее 2,5 кН м при изготовлении свай (опор) диаметром до 0,7 м и глубине заложения до 10,0 м; не менее 5,0 кН м — при диаметре свай до 1,0 м и глубине заложения до 10,0 м и не менее 7,0 кН м при диаметре свай свыше 1,0 м и глубине заложения более 10,0 м;

б) установка должна обеспечивать регулируемую частоту вращения буросмесителя в пределах 30-150 об/мин, при этом предпочтительнее станки с бесступенчатым регулированием частоты вращения в процессе бурения;

в) максимальный принудительный (желательно фиксированный) ход подачи буросмесителя должен соответствовать длине изготавливаемой сваи, что соответствует наиболее оптимальному технологическому варианту, при котором обеспечивается изготовление илоцементной сваи (опоры) непрерывным движением буросмесителя;

г) допустимо применение буровых установок с ходом подачи, меньшим длины сваи, при этом должна обеспечиваться оперативная стыковка-расстыковка буровых труб, достаточная механическая прочность буровых соединений на осевые усилия и вращающие моменты любого знака, а также их герметичность при давлении раствора до 2 МПа;

д) шаг подачи буросмесителя регулируемый (желательно фиксированный) и в целях обеспечения высокого качества перемешивания не должен превышать 20 мм/об;

е) конструкция установки должна обеспечивать возможность применения буросмесителя большого (до 1 м) диаметра, в том числе при холостом вращении над поверхностью земли;

ж) предпочтительнее установки колонкового бурения, система промывки забоя которых используется для нагнетания цементного раствора.

Для приготовления водоцементного раствора допускается использование любых выпускаемых промышленностью растворосмесителей при условии обеспечения ими однородности закрепляющего раствора. Предпочтительнее использовать высокооборотные турбинные растворосмесители, обеспечивающие более высокую степень гидратации цементных зерен.

Для нагнетания в грунт водоцементного раствора могут применяться строительные диафрагменные растворонасосы, буровые (грязевые) плунжерные, развивающие давление не менее 0,5-0,7 МПа.

Регулировка производительности диафрагменных растворонасосов осуществляется либо введением в напорную систему перепускного трехходового вентиля, либо регулированием частоты вращения вала привода растворонасоса, например заменой электрического привода на гидродвигатель. В этой связи более целесообразно использование насосов с регулируемой производительностью.

Изготовление илоцементных свай (опор) рекомендуется производить буросмесителем с периферийным выпуском цементного раствора в грунт через сверления в лопастях. Такая подача вяжущего обеспечивает его повышенную концентрацию, более высокую прочность и коррозионную стойкость илоцемента в наиболее ответственных периферийных зонах поперечного сечения сваи. Очертание лопастей буросмесителя в поперечном сечении таково, что обеспечивает отказ от левого вращения при выглублении и тем самым более высокое качество перемешивания цементного раствора с грунтом. Схематический чертеж буросмесителя приведен на рис. 25, а. При наличии плотных перекрывающих илы слоев могут быть рекомендованы буросмесители конструкции ВНИИстройдормаш с винтовыми перемешивающими Лопатками (рис. 24, а) и поворотными перемешивающими лопатками (рис. 24, б).

Рис. 24. Схемы буросмесителей

а — с винтовыми перемешивающими лопатками и плоским забурником;

б — с поворотными перемешивающими лопатками и плоским забурником;

2 — режущая лопасть;

4 — перемешивающая лопатка;

5 — соединительная муфта;

6 — буровая штанга;

7 — плоский забурник;

8 — радиальный канал;

9 — выходное отверстие;

11 — соединительный палец;

В качестве напорного трубопровода для подачи раствора вяжущего от растворонасоса к сальнику-вертлюгу буровой установки рекомендуется применять напорные резиновые шланги без промежуточных соединений. При невозможности соблюдения этого требования следует применять соединения шлангов, обеспечивающие минимальное гидравлическое сопротивление. Минимальный внутренний диаметр шлангов 38-40 мм.

Рис. 25. Схемы буросмесителей

а — с периферийным выпуском раствора вяжущего;

2 — режущая лопасть;

4 — перемешивающая лопатка;

5 — соединительная муфта;

6 — буровая штанга;

7 — плоский забурник;

8 — радиальный канал;

9 — выходное отверстие;

11 — соединительный палец;

Производство работ по закреплению илов буросмесительным способом состоит из двух основных операций:

— приготовления закрепляющего водоцементного раствора;

— собственно закрепления путем нагнетания цементного раствора в грунт и перемешивания его с последним с помощью буросмесителя.

В зависимости от инженерно-геологических условий, закрепляемости илов, их температуры и глубины закрепления проектом может быть предусмотрен один из трех технологических вариантов; нагнетание цементного раствора при погружении буросмесителя, при его извлечении или в процессе всего технологического цикла перемешивания ила, т. е. как при погружении, так и при извлечении рабочего органа.

Технологический вариант нагнетания цементного раствора «сверху вниз» рекомендуется:

— при производстве работ без промежуточных стыковок бурильных труб;

— при относительно небольшой глубине закрепления (до 10 м);

— при низкой активности ила (начало схватывания илоцементной массы более двух часов).

Нагнетание цементного раствора «снизу вверх» рекомендуется:

— при значительной глубине закрепления (более 10 м) и большом числе стыковок бурильных труб;

— при высокой активности ила (начало схватывания илоцементной массы менее двух часов).

Нагнетание цементного раствора в процессе всего технологического цикла можно рекомендовать:

— при наличии труднопроходимых линз и прослоек грунта;

— для уменьшения вероятности засорения грунтом выходных отверстий буросмесителя;

— при работе с растворонасосом низкой производительности.

При пересечении стволом илоцементной сваи грунтов разной закрепляемости прочность закрепления выравнивается увеличением дозировки вяжущего в пределах слоев с меньшей закрепляемостью и перекрытием на соседние слои не менее чем на 0,3 м. Дозировка вяжущего для слоев разной закрепляемости уточняется экспериментальным путем.

Для более равномерного распределения цемента в грунте рекомендуется дополнительное перемешивание илоцементной массы без нагнетания раствора вяжущего путем погружения-извлечения буросмесителя (с вращением) либо сразу на всю глубину закрепления, либо последовательными захватками.

Оптимальное соотношение цемента с грунтом, состав закрепляющего раствора, частота вращения и линейная скорость перемещения буросмесителя, технологический вариант нагнетания закрепляющего раствора, производительность растворонасоса, количество дополнительных (перемешивающих) проходок буросмесителя назначаются проектом по результатам опытных работ.

Рис. 26. Схемы устройства оголовков илоцементных свай в виде

Распределение избытка илоцемента, объем которого ориентировочно составляет 50-80% объема нагнетаемого в грунт цементного раствора, в виде капителей уширений (рис. 26, а), балок (рис 26, б) или сплошных плит (рис. 26, в) производится в соответствии с проектом. Форма оголовка уточняется в зависимости от способа проходки перекрывающего ил слоя, инженерно-геологических условий и т.п.

При укреплении основания с различными расчетными нагрузками

Рис. 26. Относительное расположение границ зон действующих нагрузок и свайных полей с различной несущей способностью

а — поперечный разрез;

1 — внешняя граница грузовой площадки;

2 — распределительный слой;

3 — ось внешнего ряда свай;

4 и 5 — границы зон расчетных нагрузок.

Обеспечение качества закрепления илов буросмесительным способом достигается контролем:

— соответствия вида и марки цемента предусмотренным в проекте;

— точности соблюдения проектного состава закрепляющего раствора;

— режима работы растворонасоса;

— параметров работы буросмесителя (частоты вращения и скорости линейного перемещения);

— качества илоцементной массы и несущей способности свай.

Для предварительного контроля качества перемешивания вяжущего с илом тотчас после изготовления сваи, но не позднее начала схватывания илоцементной массы, на всю глубину закрепления через каждый метр производят отбор проб илоцементной смеси грунтоносами типа ОВГУ конструкции Гидропроекта.

Смесь без трамбовки укладывают в формы. Через определенный интервал времени, устанавливаемый опытным путем, образцы извлекают из форм.

Контроль качества материала проводят также путем испытания кернов на одноосное сжатие, выбуренных из тела сваи не ранее, чем через 28 сут после ее изготовления.

Испытание илоцементных свай осевой сжимающей нагрузкой производится в соответствии с действующими нормативными документами.

Количество и расположение свай, намеченных для испытаний, назначается проектной организацией, но не менее двух на каждые сто свай.

Контроль качества производства работ обеспечивается также обязательным ведением журнала, в котором указывается:

— дата, время начала и окончания работы на скважине;

— диаметр буросмесителя и глубина закрепления (длина илоцементной сваи);

— расход цемента (кг/м

— водоцементное отношение по массе;

— линейная скорость погружения и подъема буросмесителя (м/мин);

— частота вращения буросмесителя при погружении и подъеме (об/мин);

— производительность растворонасоса при погружении и подъеме буросмесителя (л/мин);

— порядок нагнетания раствора цемента (при погружении или подъеме).

Для безопасного производства работ по буросмесительному закреплению илов кроме соблюдения правил техники безопасности, должны выполняться также некоторые дополнительные требования:

а) запрещается выполнять работы при скорости ветра 10-12 м/с (6 баллов);

б) недопустимо удерживать руками во время работы буровой установки напорный шланг от закручивания или раскачивания, который должен фиксироваться специальными креплениями;

в) категорически запрещается брать через горловину растворомешалок пробы закрепляющего раствора; пуск растворонасоса при закрытых задвижках; продавливать растворонасосом пробки, образовавшиеся в напорном шланге;

г) тотчас по окончании работ на данной точке илоцементная свая (опора) в течение двух недель должна быть надежно укрыта для обеспечения прохода машин по участку и безопасности людей.

Приемка работ по закреплению грунтов буросмесительным способом проводится в соответствии с требованиями.

В числе материалов, представляемых приемочной комиссии должны быть:

— акты испытаний илоцементных свай;

— результаты испытания кернов, выбуренных из тела свай.

Источник