- Индукционный нагрев ТВЧ :: Статьи

- Виды сварки — вибрационная, высокочастотная, взрывная.

- Индукционная сварка металлов, принцип работы технологии и основные положения для работы

- Что такое индукционная сварка

- Справочник сварщика

- Область применения

- Сварка токами высокой частоты

- Плюсы и минусы

- мтомд.инфо

- Индукционная сварка металлов

- Рисунок 1 — Индукционная сварка труб вращающимся трансформатором

- Рисунок 2 — Индукционная сварка труб со стержневым индуктором

- Рисунок 3 — Индукционная сварка труб с кольцевым индуктором

- Рисунок 4 — Индукционная стыковая сварка труб

- Рисунок 5 — Индукционная сварка труб с контактными электродами

- Технология выполнения индукционной сварки

- Оборудование и материалы

- Контактный способ

Индукционный нагрев ТВЧ :: Статьи

Виды сварки — вибрационная, высокочастотная, взрывная.

Дальнейшее развитие и совершенствование методов сварки и резки связано с внедрением и расширением сферы применения новых видов обработки — плазменной, электронной, лазерной, с разработкой совершенных технологических приёмов и улучшением конструкции оборудования. Возможно значительное расширение использования сварки и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих сварке и следующих за ней (применение манипуляторов, кантователей, роботов). Актуальной является проблема улучшения контроля качества сварки, в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

Вибрационная (вибродуговая) наплавка , наплавка поверхностей вибрирующим плавящимся электродом (например, стальной проволокой); является разновидностью процесса сварки. Конец электрода касается поверхности изделия, производя короткое замыкание сварочной цепи. При отходе электрода от поверхности на 1,5—3 мм сварочная цепь разрывается — возникает вспышка — электрическая дуга. Этот процесс периодически повторяется с частотой около. 100 Гц. Зона наплавки непрерывно поливается водными растворами солей, глицерина и др., иногда засыпается зернистым флюсом. Вибрационную (вибродуговую) наплавку применяют главным образом при ремонте: для наплавки осей, валов, лопастей гидротурбин и др. стальных деталей, а также для изготовления двухслойных изделий (наплавка цветных металлов и сплавов на сталь, чугун и др. металлы). Качество наплавленного металла невысокое, однако он обладает значительной твёрдостью и износоустойчивостью без термообработки.

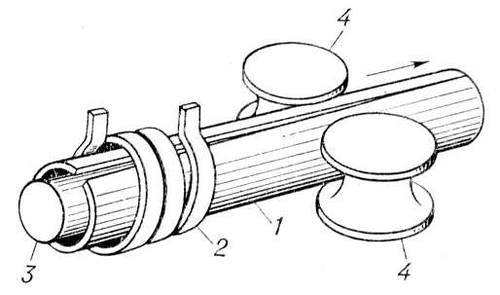

Высокочастотная сварка , способ сварки, при котором металлы нагреваются токами высокой частоты. Соединяемые части (детали) располагаются под небольшим углом и соприкасаются в зоне сварки, где металл интенсивно нагревается до расплавления, сдавливается обжимными роликами и осаживается, образуя прочное сварное соединение. Различают Высокочастотная сварка индукционную и контактную. При индукционном нагреве ток в месте сварки (рис. 1) наводится индуктором, а при контактном способе (рис. 2) ток подводится контактами. Высокочастотная сварка широко применяется в производстве сварных труб. Труба непрерывно движется, для повышения интенсивности нагрева в заготовку трубы вводится ферритный магнитный сердечник. Для сварки труб малого диаметра (до 76 мм) используют ток ламповых генераторов с частотой 440 кГц, для труб больших диаметров (до 426 мм) — ток от машинных генераторов с частотой 8 кГц. Скорость сварки 30—50 м/мин.

Рис. 1. Схема высокочастотной сварки труб индукционным способом:

1 — труба; 2 — индуктор; 3 — сердечник; 4 — обжимные ролики.

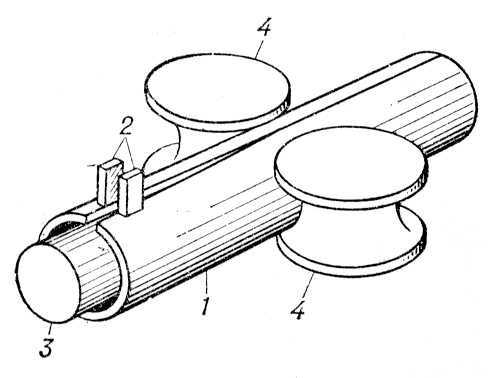

Рис. 2. Схема сварки труб контактным способом:

1 — труба; 2 — скользящие контакты; 3 — сердечник; 4 — обжимные ролики.

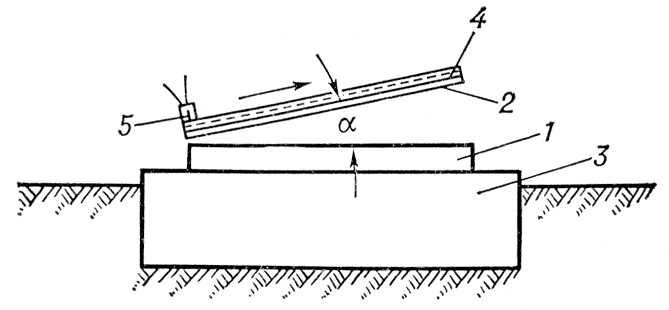

Взрывная сварка , сварка взрывом, способ сварки, основанный на использовании энергии взрыва. Привариваемая (метаемая) деталь располагается под углом (см. рис.) к неподвижной детали (мишени). При соударении деталей от взрыва образуется кумулятивная струя металла, распространяющаяся по поверхности деталей, вследствие чего происходит совместная пластическая деформация обеих деталей и они свариваются. Взрывчатое вещество, чаще всего применяемое для Взрывная сварка, — аммонит, массу которого берут равной массе метаемой детали. Способом взрывная сварка соединяют разные по массе (от нескольких г до нескольких т) детали из разнородных металлов, в том числе нержавеющих сталей, цветных металлов, тугоплавких сплавов и др.

Схема взрывной сварки:

1 — неподвижная деталь (мишень); 2 — подвижная (метаемая) деталь; 3 — опорная плита; 4 — заряд; 5 — детонатор

Диффузионная сварка , способ сварки без расплавления основного металла за счёт нагрева и сдавливания соединяемых деталей. В месте сварки деталей происходит диффузия одного металла в другой. Детали с тщательно зачищенными и пригнанными поверхностями помещают в закрытую сварочную камеру с разрежением до

0,01—0,001 Н/м2, т. е. до 10-5 мм рт. ст. Детали сдавливают небольшим постоянным усилием, для повышения пластичности и ускорения диффузии нагревают до 600—800°С. Через несколько минут после окончания сварки детали охлаждаются, и их выгружают из камеры. При нагреве в вакуумной камере происходит интенсивная очистка поверхностей от органических загрязнений и окислов. Диффузионная сварка позволяет получать сварные швы высокого качества без внутренних напряжений и без перегрева металла в околошовной зоне. Этим способом можно соединять детали из одинаковых твёрдых и хрупких или разнородных материалов: из стали, твёрдых сплавов, титана, меди, никеля и их сплавов и т.д. Возможна сварка деталей из некоторых неметаллических материалов, например двух керамических или керамической с металлической. Диффузионная сварка применяется в основном в электронной промышленности, машиностроении, при производстве металлорежущего инструмента, штампов и др. Применение диффузионной сварки ограничивается необходимостью иметь сложную и дорогую аппаратуру. Производительность диффузионной сварки не очень высока из-за наличия таких операций, как вакуумирование камеры, нагрев деталей, выдержка для проведения диффузии.

Конденсаторная сварка , способ сварки, при котором для нагрева соединяемых изделий используют кратковременный мощный импульс тока, получаемый от батарей статических конденсаторов. Известно несколько разновидностей конденсаторной сварки: сопротивлением (точечная, шовная, стыковая), ударная (стыковая) и др. Конденсаторная сварка особенно эффективна при соединении мелких деталей и металлических листов небольшой толщины, например при изготовлении деталей для электронных ламп, малогабаритных приборов и аппаратов, металлических игрушек, предметов галантереи и пр.

Термитная сварка , способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины. При использовании термита на основе алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают, место сварки заливают расплавленным термитом, который предварительно зажигают (электродугой или запалом). Жидкое железо, сплавляясь с основным металлом, даёт прочное соединение. Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте. Термит на основе магния используется в основном для соединения телефонных, телеграфных проводов и жил кабелей. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров.

Электролитическая сварка , производится при нагреве соединяемых частей постоянным электрическим током напряжением 110—220 В в водном щелочном электролите. Свариваемые части, погруженные в ванну с электролитом, образуют катод, анодом служит металлическая пластина. Электролитическая сварка ещё несовершенна и применяется редко, в основном для сварки мелких деталей, проволок и т. п. из различных металлов.

Сварка пластмасс , процесс неразъёмного соединения термопластов и реактопластов, в результате которого исчезает граница раздела между соединяемыми деталями. Сварку термопластов производят с использованием тепла посторонних источников нагрева (газовых теплоносителей, нагретого присадочного материала, нагретого инструмента) или с генерированием тепла внутри пластмассы при преобразовании различных видов энергии (сварка трением, токами ВЧ, ультразвуком, инфракрасным излучением и др.). Соединение реактопластов осуществляют способом, основанным на химическом взаимодействии между поверхностями непосредственно или с участием присадочного материала. Осуществление этого способа требует интенсивного прогрева поверхностей и интенсификации колебаний звеньев молекул полимера токами ВЧ или ультразвуком. Сварка пластмасс, например плёночных и листовых материалов, внедряется в различных областях промышленности и строительства.

Сварка в космосе , отличается необычными сложными условиями: вакуум до 10-10 Н/м2 (10-12 мм рт. ст.) большая скорость диффузии газов, невесомость и широкий интервал температур (от — 150 до 130 °С). Вследствие высокого вакуума и относительно высокой температуры в космических условиях иногда происходит самопроизвольная диффузионная сварка (схватывание) плотно сжатых деталей. При конструировании космических аппаратов предусматривают различные защитные меры, предотвращающие это явление. В космических условиях сварка может применяться при сборке и монтаже крупных космических кораблей и орбитальных станций, ремонте оборудования и аппаратуры космических аппаратов, а также для изготовления материалов и изделий с особыми свойствами, которые не могут быть получены на Земле. Металлы, свариваемые в условиях космического пространства, — алюминий, титановые сплавы, нержавеющие и жаропрочные стали. Условия космического пространства чрезвычайно благоприятны для следующих видов сварки: диффузионной, холодной, электроннолучевой, контактной и гелиосварки. Выполнение же дуговой и плазменной сварки, особенно при большом объёме сварочной ванны, хотя и перспективно, но в ряде случаев технически значительно затруднено из-за невесомости, когда изменяются условия разделения жидкой, твёрдой и газообразной фаз, что может привести к появлению пористости в швах, увеличению неметаллических включений и т. п. Большой градиент температуры в ряде случаев вызывает появление трещин. Преодоление неблагоприятных воздействий космической среды требует разработки специальных приёмов сварки и оборудования, которое должно отличаться высокой надёжностью и безопасностью, иметь небольшую массу, обладать низкой энергоёмкостью, а также быть простым в эксплуатации. Особенно пригодны автоматические и полуавтоматические сварочные установки. Впервые в мире С. в к. была осуществлена 16 октября 1969 лётчиками-космонавтами космического корабля «Союз-6» В. Н. Кубасовым и Г. С. Шониным на автоматической установке «Вулкан», сконструированной в институте электросварки им. Е. О. Патона.

Источник

Индукционная сварка металлов, принцип работы технологии и основные положения для работы

Индукционная сварка: что это такое, виды сварки

В последнее время очень популярным способом изготовления электросварных труб, является сварка высокочастотными токами, диапазон которых варьируется от 70 до 450 кГц. Высокочастотная сварка применяется в основном при изготовлении труб, диаметром от 8 мм до 529 мм и толщиной металла от 0. 3 мм до 10 мм.

Что такое сварка токами высокой частоты, и чем она отличается от обычной ММА сварки электродами? Какие способы сварки существуют, читайте в этой статье.

Что такое индукционная сварка

Индукционная сварка металлов представляет собой метод термической обработки металлических заготовок под давлением. Для нагревания свариваемых деталей применяется электромагнитная индукция. Индукционная катушка, размещенная в сварочном аппарате, возбуждается с помощью электротока высокой частоты. За счет катушки происходит генерация высокочастотного электромагнитного поля, воздействующего на ферромагнитный или токопроводящий материал.

Нагревание в заготовках из ферромагнитного материала получается, в основном, под воздействием гистерезиса. В заготовках из токопроводящего материала главный тип нагревания – резистивный, который вызывается вихревыми токами.

Немагнитные или электроизоляционные материалы, к примеру, пластик, могут подвергаться индукционной сварке с помощью размещения в них ферромагнитных или металлических смесей. Они называются приемники индукционных токов, поскольку их цель – забрать индукционную энергию у катушки. Приемники после нагрева и за счет теплопроводности переносят тепло материалу, который их окружает.

Индукционная сварка – это процесс работы, являющийся высокоавтоматизированным. Осуществляется он очень быстро. Это объясняется тем, что к участку сварки возможна передача огромного количества энергии, за счет чего происходит плавление соединяемых поверхностей за очень короткое время. В результате поверхности быстро прижимаются друг к другу, и получается непрерывный сварной шов.

Глубина проникновения индуцированных токов зависит от многих причин, в том числе, от температуры и химического состава металла.

Справочник сварщика

Суть такой сварки заключается в том, что металлические детали нагреваются, при пропускании через них электрического тока высокой частоты, в результате чего они сдавливаются. Вводить в металл токи высокой частоты очень удобно вот в такой, индукционный бесконтактный способ. Помимо всего прочего, ими очень удобно пользоваться для того, чтобы сконцентрировать в зоне нагрева большое количество теплоты, а также поверхностный эффект близости индуктивного сопротивления. Таким образом, как правило, такими токами пользуются посредством их выработки ламповыми или машинными генераторами. Наиболее подходящими деталями для работы с таким типом сварки, является сварка труб и трубопроводов.

На рисунке ниже, показано устройство работы трубосварочного станка, в который подводятся специальные сварочные контакты, наделенные индукционными токами. Так, в станок помещают деталь – круглую трубу, которая зажимается между ведущими роликами, а также обжимается специальными обжимными роликами. При этом устанавливается зазор заготовки до контакта сварки, и он должен быть четко отрегулированным. Для того чтобы отрегулировать этот зазор, необходимо чтобы кромки располагались под острым углом, и сходились в точке контакта со сваркой. Одновременно с этим, подводиться ток от высокочастотного генерирующего устройства, и подключается оно к неподвижным контактам. Таким образом, в точке соприкосновения кромок будет возникать наибольшее значение плотности тока, соответственно, это будет и точка наивысшей температуры, поэтому и начинается процесс сварки под воздействием обжимных роликов.

1 — изделие; 2 — сердечник (из феррита); 3 — контакты сварочника; 4 — обжимные ролики.

1 — изделие; 2 — рабочий индуктор; 3 — сердечник; 4 — ролики для обжима

Для того, чтобы уменьшить шунтирование сварочного тока, внутрь трубы или заготовки вводиться специальный ферритный сердечник, из-за чего начинается процесс увеличения частоты токов и индуктивного сопротивления шунтируемых путей. Кроме того, утечка токов между контактами, вместе с вводом ферритного сердечника, существенно уменьшается.

Также, в индукционной сварке может применяться схема с подключением сварочного тока к заготовке, посредством индукционного способа (на рисунке справа). В этом случае, к индуктору подводят электрический ток, который индуцируется, непосредственно, к заготовке. Такой способ является несколько упрощенным, соответственно, и более дешевым. Коротко о характеристиках работы с заготовками:

— допустимые диаметры изделий: от 12-60 мм, до 325-425 мм;

— толщина стенок от 2-8 мм;

— рабочая мощность установки 160 кВт;

— скорость сварки 30-50 м/мин.

Кроме всего прочего, возможно также и индукционная сварка немагнитных материалов (например, латунь).

Область применения

Чаще всего высокоточная сварка применяется в трубной промышленности. Она идеально подходит для производства труб из разных металлов: медных, алюминиевых, стальных. Также соединяются поверхности других полых профилей. Чтобы придать необходимую форму плоским металлическим полосам, применяются специальные ролики, служащие для направления заготовки, которая перемещается через индуктор.

Причем индукционные токи двигаются к текущей точке контакта, проходя через оба края будущего изделия.

Данная технология также используется при производстве ребристых труб, которые используются для изготовления теплообменников. В этом случае, применяется способ высокоскоростного последовательного приваривания к трубе из высокоуглеродистой стали цельной спиралевидной заготовки оребрения.

Сварка токами высокой частоты

Этот метод производства имеет много преимуществ перед другими сварными процессами. К ним можно отнести следующее:

- высокую скорость сварки до 155 метров шва за минуту;

- применение разных марок легированной стали;

- использование при производстве изделий цветных и редких металлов, а так же всевозможных сплавов;

- возможность подавать в качестве материалов различные виды пластмасс и синтетических тканей;

- меньший расход энергии на определённый объем готовых изделий, по сравнению с другими методами;

- использование одного и того же сварочного оборудования для производства труб из разных материалов.

Далее более подробно рассмотрим сам процесс. Заготовка изделия, в виде скрученного листа материала, поступает в сварочный аппарат с помощью двух валиков, которые сжимают ее. В результате этого в месте будущего шва образуется V — образная щель между краями.

В эту щель поступает ток высокой частоты и стремится к вершине угла схождения краёв детали. Из-за этого кромки детали нагреваются до нужной температуры плавления, после чего вышеупомянутые валики сжимают их. В результате сдавливания расплавленных краёв детали образуется герметичное соединение на молекулярном уровне.

Существует несколько способов использования токов высокой частоты. Рассмотрим каждый из них более подробно.

Плюсы и минусы

По сравнению с иными способами соединения металлов, индукционная сварка значительно производительнее – в 2 раза. К преимуществам относится:

- экономия электроэнергии, т. к. не требуется предварительный нагрев заготовки;

- пониженная длительность циклов нагрева (уменьшение потребления электроэнергии);

- высокая точность участка нагрева, поскольку уменьшается число зон нагрева;

- отсутствие соприкосновения индуктора с деталью, за счет чего снижаются затраты на техническое обслуживание аппарата;

- уменьшение трудоемкости по очистке готового изделия;

- сокращение длительности производственного цикла;

- комфортные условия при выполнении работ и понижение риска получения травм;

- высокое качество сварочных швов.

К недостаткам можно отнести трудность в поддержании равномерного зазора между заготовкой и индуктором, сложность сосредоточения нагрева на участке сварки. Также минусом является высокое потребление энергии.

мтомд.инфо

Индукционная сварка металлов

При индукционной сварке (ИС) детали нагревают или вихревыми токами, наводимыми магнитным полем, создаваемым близко расположенным к изделию индуктором, подключенным к генератору токами высокой частоты (индукционная схема), или протекаемым током в случае, когда изделие включено непосредственно в цепь высокочастотного генератора (кондукционная схема токоподвода). Этим методом можно соединять черные и цветные металлы и их сплавы, а также пластмассы и синтетические ткани. При индукционном подводе тока соединяемые трубы перед обжимными валками проходят в непосредственной близости от трансформатора или индуктора. Две кромки трубы, расположенные с диаметрально противоположных сторон, подаются друг к другу под некоторым углом, образуя щель V-образной формы. При прохождении под индуктором в свариваемых деталях индуктируются вихревые токи, направленные противоположно току в индукторе. Встречая на своем пути V-образную щель, ток отклоняется к вершине угла схождения. В силу эффекта близости и поверхностного эффекта ток концентрируется в основном на свариваемых участках поверхностей, обращенных друг к другу, тем самым обеспечивая быстрый нагрев металла до температуры сварки. Нажимные ролики обеспечивают контакт свариваемых кромок трубы.

Свариваемые кромки необходимо обработать до металлического блеска (допускается прокатная окалина), но на них не допускаются заметные неровности.

Для повышения эффективности нагрева внутрь кольцевого индуктора (в трубную заготовку) вводится ферромагнитная масса — ферритовый магнитный сердечник.

Сварка по этой схеме применяется для изделий, имеющих замкнутое поперечное сечение. Она целесообразна для непрерывной последовательной шовной сварки труб.

Рисунок 1 — Индукционная сварка труб вращающимся трансформатором

1 — сварочный трансформатор (вращающийся трансформатор); 2 — охлаждение; 3 — изоляция; 4 — роликовые электроды; 5 — сварочный шов; 6 — боковые нажимные ролики; 7 — стол; 8 — труба с пазом; 9 — сваренная часть трубы

На рисунке 2 показана схема продольной сварки труб с кольцевым индуктором. Этот метод может применяться для сварки труб диаметром 10—100 мм с толщиной стенок 0,5—15 мм из низкоуглеродистых и высокоуглеродистых сталей, нержавеющих и кислотостойких сталей, труб из цветных металлов — меди, латуни, бронзы, алюминия и их сплавов.

Рисунок 2 — Индукционная сварка труб со стержневым индуктором

1 — несваренная часть трубы; 2 — токопроводящая шина; 3 — охлаждающий канал; 4 — магнитное ярмо; 5 — пара нажимных роликов; 6 — индукционный генератор; 7 — сваренная часть трубы

С увеличением диаметра труб эффективность охватывающих индукторов резко снижается, наиболее эффективным оказался подвод тока с помощью внутренних индукторов или по совмещенной системе, использующей одновременно как охватывающие, так и внутренние индукторы. Основной эффект от применения внутренних индукторов связан с возможностью уменьшения потерь в теле трубной заготовки.

Рисунок 3 — Индукционная сварка труб с кольцевым индуктором

1 — шлицевая труба; 2 — кольцевой индуктор; 3 — магнитный сердечник (используется при малом диаметре труб); 4 — зона токопрохождения; 5 — пара нажимных роликов; 6 — генератор высокой частоты; 7 — сваренная часть трубы; 8 — охлаждение водой

В результате большого удельного давления образуется значительный грат, который следует удалить из зоны сварки. При последовательном расположении стержневых индукторов одинаковой или различной мощности можно проводить предварительный и окончательный нагрев, а также сварку труб с большой толщиной стенок.

С помощью сварки изготавливают высококачественные стальные трубы в соответствии с условиями поставки на сварные стальные трубы.

Рисунок 4 — Индукционная стыковая сварка труб

1 — свариваемая труба; 2 — индуктор; 3 — магнитопровод; 4 — зажимы для фиксации свариваемых труб и создания осадки

Имеющийся зазор между индуктором и изделием позволяет сваривать горячекатаный материал без специальной обработки поверхности и торцов заготовки.

Преимущества индукционной сварки с индукционным подводом следующие:

- быстрый нагрев;

- продолжительный срок службы индуктора;

- отсутствие на свариваемых деталях под индуктором рисок, царапин и др.

К недостаткам индукционной сварки следует отнести:

- сложность поддержания равномерного зазора между индуктором и поверхностью свариваемых деталей;

- сравнительно высокую потребляемую мощность из-за растекания тока по поверхности трубы вне зоны сварки и трудность сосредоточения разогрева в зоне сварки.

В отличие от индукционного токоподвода при контактном наблюдается сконцентрированное выделение теплоты в зоне сварки.

Контактный токоподвод при непрерывной сварке применяется чаще всего при производстве электросварных труб. Эта схема позволяет существенно расширить номенклатуру свариваемых изделий, более экономно расходовать энергию, но при этом приходится считаться с ограниченным ресурсом токоподводов. Износостойкость контактов и надежность систем со скользящими контактами зависят от ряда факторов, важнейшими из которых являются материал контактов, сила прижима, условия охлаждения, величина тока.

Рисунок 5 — Индукционная сварка труб с контактными электродами

1 — несваренная часть трубы; 2 — скользящий контакт тока высокой частоты; 3 — зона токопрохождения на трубе; 4 — пара нажимных роликов; 5 — генератор высокой частоты; 6 — свариваемая труба; 7 — охлаждение водой

Промышленное применение индукционной сварки связано главным образом с трубным производством, где этот процесс во многих случаях заменяет контактную и дуговую сварки. Индукционной сваркой изготавливают прямошовные трубы (из сталей, алюминиевых сплавов, латуни и др.) малого и среднего диаметров (12… 150 мм) при толщине стенки 0,8…6 мм, а также большого диаметра (400…600 мм) при толщине стенки до 8 мм. Наряду с основными их потребителями (машиностроение и строительные конструкции), они находят все большее применение в нефте- и газодобыче. Так, в США производство сварных труб для этих целей достигло 30% от общего выпуска; крупные мощности по производству обсадных и насосно-компрессорных труб введены в Японии. В ряде стран применяется индукционная сварка при производстве прямошовных труб большого (450… 1220 мм) диаметра с толщиной стенки до 16 мм из листов длиной 12 м.

Индукционная сварка получила распространение для изготовления биметаллических полос толщиной до 14 мм и металлических оболочек электрических кабелей.

Вместе с этим индукционная сварка находит достаточно широкое применение для соединения пластмасс и текстильных материалов.

Технология выполнения индукционной сварки

Так как изделия из прочных металлов обладают высоким уровнем индуктивного сопротивления, то высокочастотный ток не распространяется по периметру, в результате чего, трубы подвергаются сжиманию и свариваются. Соединение заготовок производится при размещении их в индуктор. В тот момент, когда свариваемые детали помещаются в индуктор, на участках соединения осуществляется индукция вихревых токов, которые имеют противоположное направление относительного тока, размещенного в индукторе.

Проходящим токам на пути попадается щель соединения, и они движутся по направлению к ней. Концентрация тока сосредоточена, главным образом, на свариваемых частях поверхности, и металл быстро нагревается до требуемой температуры, которая является оптимальной для сварки.

Оборудование и материалы

Любое оборудование для выполнения индукционной сварки, независимо от назначения, состоит из таких элементов:

- индуктор (токопровод);

- источник питания ТВЧ;

- сварочная головка с трансформатором высокой частоты и конденсаторной батареей;

- технологическая оснастка, чтобы фиксировать заготовки;

- устройство для создания давления.

Индукционная сварка применяется для обеспечения максимальной точности и чистоты свариваемых заготовок, необходимых для производственных, монтажных, ремонтных работ. Использование данного оборудования позволяет в кратчайшие сроки осуществить работы. Модели сварочных аппаратов производятся различными по мощности, конструктивным особенностям, частоте тока, цене, рабочему напряжению и другим критериям.

Контактный способ

Самым распространённым способом изготовления электросварных труб, является вариант с использованием контактного токопровода, ввиду сконцентрированного выделения теплоты в зоне сварки. Использование этой схемы позволяет более экономно расходовать энергию и увеличить перечень свариваемых изделий.

Но так же есть и свои недостатки. К ним можно отнести недолговечность контактного элемента и его малую износостойкость, которая зависит от ряда причин таких как:

- материал контакта;

- способ его охлаждения;

- степень прижима и сила тока.

Сюда же следует отнести сварку вращающимся контактным трансформатором.

Как сделать такой аппарат для контактной сварки, можно узнать на сайте . Сам аппарат состоит из:

- трубы;

- скользящих контактов;

- сердечника;

- обжимных роликов.

Источник