- Вибрация при расточке на токарном станке и как с ней бороться Решение технологических проблем при внутреннем растачивании отверстий заготовок

- 11 Способов снижения вибраций при работе на фрезерных станках с чпу

- Способ #1

- Способ #2

- Способ #3

- Способ #4

- Способ #5

- Способ #6

- Способ #7

- Способ #8

- Способ #9

- Способ #10

- Способ #11

- Растачивание отверстий

- Приемы растачивания

- Разработка отечественного варианта расточной оправки со встроенным гасителем вибраций

Вибрация при расточке на токарном станке и как с ней бороться Решение технологических проблем при внутреннем растачивании отверстий заготовок

69 Пособие SANDVIK COROMANT 2009 Обработка металлов резанием Инструмент и оснастка Стр.A70

Вибрация при расточке на токарном станке и как с ней бороться Решение технологических проблем при внутреннем растачивании отверстий заготовок

Вибрация при расточке на токарном станке и как с ней бороться Решение технологических проблем при внутреннем растачивании отверстий заготовок _ на металлообрабатывающем оборудовании Вибрации Большая радиальная составляющая силы резания — Несоответствующий угол Выбрать державку с большим углом в плане (Кг = 90°) в плане iwwn Следы от вибраций на обработанной поверхности, вызванные нежестким закреплением инструмента. Характерно для операций растачивания. — Большой радиус при Выбрать пластину вершине с меньшим радиусом при вершине — Большой радиус округления Выбрать сплав с тонким режущей кромки или покрытием или непокрытый отрицательная фаска на сплав пластине — Чрезмерный износ Выбрать более режущей кромки износостойкий сплав или снизить скорость резания — Геометрия пластины Выбрать более острую является причиной больших геометрию сил резания — Дробление стружки Снизить подачу или затруднено, что является выбрать геометрию, причиной повышенных сил соответствующую более резания высоким подачам — Недостаточная глубина Немного увеличить глубину резания, что вызывает резания для обеспечения разнонаправленные или процесса резания очень низкие силы резания — Режущая пластина неверно Выставить пластину по выставлена по высоте высоте центров Большая тангенциальная составляющая силы резания центров A 70 SANDVIK Проблема Причина Решение токарной наружной и

Источник

11 Способов снижения вибраций при работе на фрезерных станках с чпу

В процессе обработки часто возникают проблемы с вибрацией инструмента, что приводит к дребезжанию поверхности заготовки, высокой доработке и проблемам с количеством брака. Мы собрали 11 способов снижения вибраций при работе на фрезерных станках с ЧПУ в надежде, что это поможет всем вам!

Способ #1

Используйте острые пластины для уменьшения силы резания фрезерных станков с ЧПУ.

Зажимные пластины делятся на пластины с покрытием и без покрытия, и пластины без покрытия обычно острее, чем пластины с покрытием, потому что если на пластины наносится покрытие, они должны быть пассивированы (ER-обработаны) по краю.

Это связано с тем, что острый край влияет на прочность соединения покрытия в месте края.

Способ #2

При резании на определенную глубину использование малого радиуса наконечника, несомненно, может уменьшить силы резания, особенно радиальные.

Радиальная сила резания является основным фактором, вызывающим вибрацию в инструментах с тонкими стержнями или заготовках.

Будь то обдирка или фрезерование, при одной и той же глубине резания, чем больше радиус дуги наконечника, тем больше склонность тонкого хвостовика к вибрации.

Способ #3

При выборе глубины реза следует избегать, чтобы глубина реза была равна радиусу дуги наконечника инструмента.

Способ #4

Для нарезания ключей тонким хвостовиком острого ножа или внешней обточки тонкого вала для снижения вибрации полезно использовать инструмент с основным наклоном 90 °.

Будь то внешний токарный инструмент, обтачивающий тонкий вал, или шпоночное отверстие в шпонке тонкого резцедержателя, это всегда 90°, и инструмент с главным углом смещения создает наименьшую радиальную силу резания.

В то же время кромка лезвия создает наибольшую осевую силу.

Способ #5

Для фрез с тонкими стержнями круглые пластинчатые фрезы наиболее благоприятны для гашения вибраций.

Фреза расположена напротив перемешивающей фрезы.

Чем ближе угол главного склонения к 90°, тем больше радиальная сила резания и тем больше вибрация оправки.

Способ #6

Когда фрезерные станки с ЧПУ используют концевые фрезы с тонкими стержнями для фрезерования глубоких полостей, часто применяется врезное фрезерование. Врезное фрезерование — это осевая подача инструмента, например, сверла, при фрезеровании глубоких полостей.

Свес длинного прутка обычно превышает диаметр прутка более чем в 3 раза, поэтому мы рекомендуем использовать врезное фрезерование с осевой подачей.

Однако пластина концевой фрезы имеет радиальную режущую кромку определенной ширины.

Поставщик инструмента имеет технические данные, подтверждающие максимальную ширину инструмента при вставке и фрезеровании.

Способ #7

При фрезеровании тонкостенных заготовок причина вибраций полностью исходит от заготовки, которая называется коробчатой или чашеобразной деталью.

Поскольку вибрация исходит от самой заготовки, основное внимание при фрезеровании таких деталей уделяется улучшению зажима заготовки.

Способ #8

При растачивании внутреннего отверстия чем меньше угол наклона кромки лезвия, тем лучше.

В результате дефект подложки очень велик, а площадь контакта между подкладкой и обрабатываемой поверхностью невелика, что затрудняет превращение вибрации в вибрацию.

Вероятность того, что вторичная режущая кромка выдавит стружку, также мала.

Способ #9

Если для торцевой фрезы используется фреза с редкими зубьями неравного шага, вибрация при фрезеровании может быть снижена.

Слово «зуб» здесь относится к лезвию. Торцовые фрезы одинакового диаметра (например, 100 мм) должны создавать на 50% меньше усилий при фрезеровании пятизубой фрезой, чем десятизубой, если они одинаково режут все три элемента.

Способ #10

Отрегулируйте параметры резки, что может быть эффективным только в том случае, если вибрация при резке не является сильной.

Общий метод регулировки следующий: уменьшите скорость вращения инструмента или заготовки, уменьшите глубину резания и увеличьте величину перемещения инструмента на оборот или фрезы на один зуб.

Если при нарезании внутренней резьбы возникает вибрация, шаг подачи для завершения можно уменьшить на 1 или 2 реза.

Способ #11

Рационализируйте технологическую траекторию лезвия. Правильная маршрутизация процесса очень важна для фрезерных операций.

Существует различие между прямым и обратным фрезерованием, и традиционная теория фрезерования описывает, что использование обратного фрезерования способствует снижению вибрации при фрезеровании, что на самом деле способствует подавлению вибрации, возникающей из-за зазора винта.

Большинство современных фрезерных станков оснащены шариковыми или роликовыми винтами, поэтому демпфирование обратного фрезерования не имеет большого значения.

Независимо от того, идет ли речь о фрезеровании вниз или вверх, до тех пор, пока направление силы фрезерования соответствует направлению зажима заготовки, можно устранить вибрацию частей гибочной плиты.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Источник

Растачивание отверстий

Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Предварительно просверленные отверстия либо отверстия в заготовках, полученных литьем или ковкой (штамповкой), часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и высокого класса шероховатости обработанной поверхности. Растачивание отверстий обеспечивает получение допуска на диаметр до 0,02 мм и 6-й класс шероховатости. Растачиванием можно исправить положение оси отверстия.

Растачивание отверстий является наиболее универсальным способом обработки отверстий. Но этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и держа-вочные (рис 61), а по назначению—для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Токарная обработка более глубоких отверстий диаметром примерно свыше 30 мм выполняется державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца J в державке 2 (рис 61, в) —для сквозных отверстий и с косым креплением (рис. 61, г) —для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедер* жателе.

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис. 62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис. 62, б). Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют в резцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0,02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Приемы растачивания

Токарная обработка отверстий резцами существенно не отличается от обтачивания наружных поверхностей. Заготовки закрепляют в токарном патроне и при необходимости выверяют по отверстию. При обработке глухих и ступенчатых отверстий целесообразно придавать заготовкам постоянное продольное положение на станке при помощи шпиндельного упора. Припуски на чистовое растачивание после сверления или черновой обработки резцом оставляют в пределах 1—2 мм на диаметр.

Установку резца на диаметр выполняют по результатам пробной расточки отверстия на глубину 3—4 мм с помощью лимба поперечной подачи. При этом следует учитывать особенности пользования лимбом при растачивании. Для выбора люфта в передаче резец вначале перемещают вперед на величину больше необходимой, а затем движением на себя устанавливают на требуемый размер.

Механическую продольную подачу включают после врезания резца в металл. Глубину растачиваний выдерживают по продольному лимбу или риске, наносимой на стержне резца. Выключать подачу следует за 2—3 мм до конца расточки. Оставшуюся часть обрабатывают ручным перемещением суппорта.

Особую осторожность надо проявлять при растачивании тонкостенных втулок. При сильном зажиме в кулачках патрона такие детали деформируются, вследствие чего отверстие приобретает огранку трехгранной формы. Предотвратить это явление можно, уменьшив силу зажима заготовки в патроне и соответственно несколько снизив режим резания или установив обрабатываемую деталь в патроне с помощью дополнительной разжимной втулки.

Режим резания и брак при растачивании. Учитывая сравнительно небольшую жесткость расточных резцов и более тяжелые условия работы, следует глубину резания и подачу для .чернового растачивания ориентировочно уменьшать на 40—50% по сравнению с их соответствующими значениями чернового-обтачивания. В остальном при выборе режимов резания для расточных работ можно пользоваться примерными данными в главе «Токарная обработка цилиндрических поверхностей«.

Наша компания принимает заказы на токарную обработку, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Рис 61. Расточные резцы: а, б — цельные; в, г — державочные

Рис. 62. Стандартные расточные резцы

Источник

Разработка отечественного варианта расточной оправки со встроенным гасителем вибраций

При растачивании глубоких отверстий или фрезеровании глубоких карманов обработку приходится выполнять инструментом с большим вылетом. При обработке таким инструментом вследствие его низкой жесткости возникают вибрации, приводящие к порче обработанной поверхности и ускоренному износу оборудования. В результате производительность обработки приходится заметно снижать, а некоторые операции, например чистовая расточка отверстия глубиной более восьми диаметров, оказываются практически невыполнимыми.

Для решения данной проблемы зарубежные производители инструмента выпускают расточные державки и фрезы со встроенными гасителями вибраций. Такой инструмент позволяет успешно выполнять обработку с большим вылетом и может окупаться за несколько недель эксплуатации, однако его стоимость очень высока.

В данной работе была поставлена задача спроектировать и изготовить отечественный вариант расточной державки с гасителем вибраций, и ее решение увенчалось успехом.

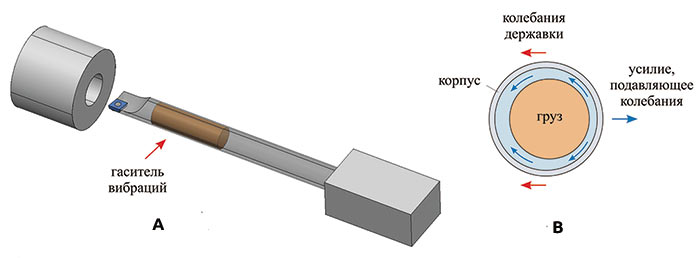

Рассмотрим гаситель вибраций в виде цилиндрического груза, размещенного с небольшим зазором в полости вблизи вершины инструмента (рис. 1а). Такая конструкция аналогична применяемой в зарубежном инструменте, с той разницей, что полость заполнена не вязкой жидкостью, а воздухом. При соответствующей коррекции зазора воздух способен выполнять в гасителе ту же функцию, что и жидкость, создавая сопротивление перемещением груза внутри полости (рис. 1б).

При проектировании рассматриваемого гасителя вибраций необходимо решить две задачи: найти оптимальные размеры груза и оптимальную величину зазора между грузом и стенками полости.

Рис. 1. Конструкция гасителя вибраций: а — расположение гасителя в державке;

б — поперечное сечение державки с гасителем (зазор изображен не в масштабе)

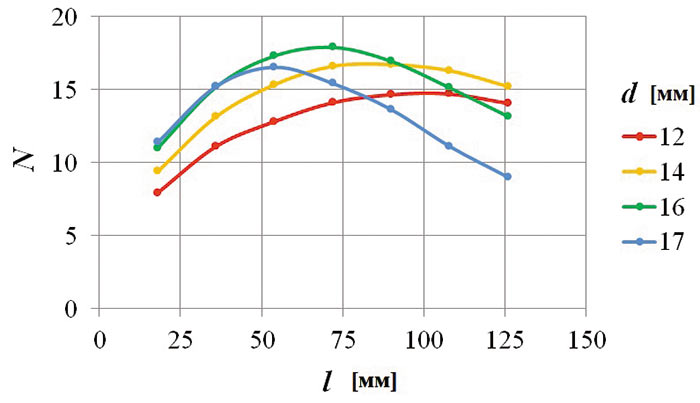

Оптимальные размеры груза определяются путем нахождения компромисса между сохранением жесткости державки и повышением массы груза гасителя. Статическая жесткость конструкции характеризует ее способность сопротивляться деформациям при равномерной нагрузке, а динамическая жесткость — способность сопротивляться деформациям при переменной нагрузке, вибрациям. Динамическая жесткость конструкции может быть существенно увеличена за счет повышения ее коэффициента демпфирования — параметра, характеризующего скорость затухания колебаний конструкции. На рис. 2 приведен график, показывающий, во сколько раз динамическая жесткость державки будет повышена гасителем вибраций при различных размерах его груза. Рассмотрена державка диаметром 18 мм и вылетом 180 мм. Видно, что оптимальный диаметр груза составляет 16 мм. Длина груза выбрана равной 54 мм, что обеспечивает практически ту же эффективность, что и оптимальное значение в 72 мм, и при этом проще технологически. При таких параметрах гасителя статическая жесткость державки снизится на 13%, а коэффициент демпфирования увеличится в 20 раз, в результате динамическая жесткость державки будет повышена в 18 раз.

Рис. 2. Эффективность гасителя вибраций в зависимости от его размеров: d — диаметр груза; l — длина груза; N — кратность повышения гасителем динамической жесткости державки

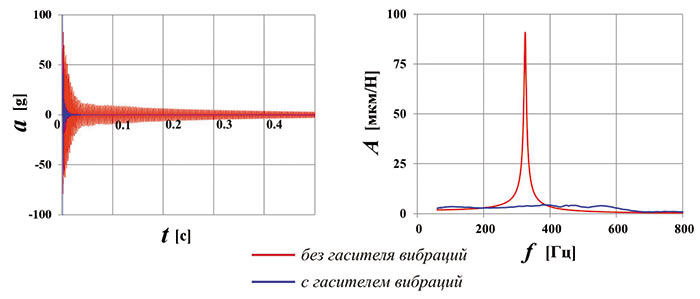

Рис. 3. Измерение эффективности снижения вибраций: а — затухание колебаний державки после одиночного удара (a — виброускорение); б — амплитудно-частотная характеристика державки (f — частота воздействия, A — амплитуда колебаний при единичном воздействии)

Оптимальная величина зазора между грузом и стенками полости была рассчитана теоретически. Для контроля было выполнено измерение частотных характеристик полученной державки (модальный анализ) с помощью акселерометра и силоизмерительного молоточка. На рис. 3а показан процесс затухания свободных колебаний после одиночного удара державки без гасителя и с гасителем. Видно, что при наличии гасителя колебания державки затухают существенно быстрее. На рис. 3б приведены результаты измерения амплитудночастотной характеристики державки без гасителя и с гасителем. Видно, что гаситель снижает высоту резонансного пика в 18 раз — именно во столько раз повышается динамическая жесткость державки. Дополнительного повышения эффективности гасителя вибраций можно добиться, дополнив конструкцию упругой подвеской груза в виде резиновых втулок оптимальной жесткости, а также выполнив корневую часть державки из твердого сплава.

Испытания изготовленной расточной державки прошли успешно и подтвердили высокую эффективность гасителя вибраций. Выполнялась чистовая расточка отверстия диаметром 20 и глубиной 180 мм со съемом 0,05 мм на диаметр. Вибраций державки не возникало ни в одном режиме обработки, чистота обработанной поверхности была высокой и составила Ra 1.25. Изготовленный образец державки с гасителем вибраций стал использоваться для производства серийных деталей.

Источник