Способы получения поковок

Ориентировочная

характеристика

получаемых поковок

Припуски, допуски и

чистота поверхности

Преимущественно

используемое

оборудование

Поковки весом примерно до 250 т относительно простой формы, часто с напусками для упрощения формы по сравнению с готовой деталью. Поковки требуют значительной обработки резанием, обычно кругом

Максимальные припуски и допуски на молотрвые поковки по ГОСТу 7829-55, на прессовые — по ГОСТу 7062 — 67. Припуски и допуски (по поперечным размерам) в зависимости от размеров и формы поковки: на молотовые поковки от 5+1-2 до 34±10 мм, на прессовые поковки от 10±3 до 80±30 мм. Для необрабатываемых поковок или участков величина отклонений может быть снижена на 20 — 50%. Чистота поверхности обычно до

В штучном и

мелкосерийном

производстве

Ковочные молоты с

весом падающих

частей:

паровоздушные

— 1-8 т, пневматические

— 75-1

000 кГ, ковочные

гидравлические

прессы с усилием

500-15 000 т

и более до 30 000 т

В частности :

а) с применением

специального

инструмента

То же, но с меньшими напусками

б) с применением

подкладных штампов

открытых и закрытых

Поковки весом преимущественно до 150 кг главным образом более мелкие (например, до 5 кг). Возможно получение поковок без напусков с относительно сложными формами

3

3производстве,

например, при партиях

свыше 50 — 200 шт.

Штамповка в

закрепленных

открытых

штампах

Поковки весом от нескольких граммов примерно до 3 т (в основном до 50 -100 кг), весьма разнообразных и сложных форм, значительно приближающихся к формам готовых деталей. Однако выполнение углублений или отверстий в боковых стенках поковок, как правило, невозможно. Обработка резанием необходима обычно только по поверхностям стыка с другими деталями; обработку иногда можно полностью устранить калибровкой (чеканкой)

Максимальные припуски и допуски по ГОСТу 7505-55. Припуски на сторону для молотовых поковок весом до 40 кг с размерами до 800 мм в зависимости от класса точности — от 0,6 -1,2 до 3,0-6,4. Поле допусков соответственно от 0,7-3,4 до 1,6 -11. Для поковок, штампуемых на кривошипных горяче штамповочных прессах, припуски на 0,1-0,6 мм меньше. Чистота поверхности

В серийном и

крупносерийном

производстве; в

частных случаях

может быть

рентабельна при

партиях свыше

200 -500 шт.

Кривошипные горяче-

штамповочные прессы

усилием 630 -10 000 т;

штамповочные молоты с весом

падающих частей:

паровоздушные

двойного

действия 0,5-35 т,

гидравлические — до

2,5 т (эквивалентно);

с двусторонним

ударом

паровоздушные и

гидравлические — до

60 т (эквивалентно);

простого действия

паровоздушные,

фрикционные с оской,

цепные — соответственно

до 10; 5 и 8 т; винтовые

фрикционные прессы

усилием 40-630 и до

2000 т; гидравлические

штамповочные прессы

усилием примерно

до 70 000 т

Штамповка в

закрытых

штампах

Поковки весом примерно до 50 — 100 кГ, но главным образом более мелкие (например, до 10 — 15 кг), относительно простой формы преимущественно в виде тел вращения или приближающихся к ним. Применяется взамен штамповки в открытых штампах в целях сокращения расхода металла (отсутствует заусенец). Особенно рекомендуется для штамповки сталей и сплавов с пониженной пластичностью

Примерно такие же, как при штамповке а открытых штампах

В частности :

штамповка

выдавливанием

и штамповка

прошивкой

Поковки весом примерно до 75 кг, представляющие собою: а) круглый, конический или ступенчатый, а также фасонного сечения стержень с относительно массивной головкой различной формы, в том числе и сложной; б) поковки типа втулок (стаканов) с глубокой глухой или сквозной полостью и односторонним фланцем или иным утолщением, в том числе и сложной формы. Для указанных форм в ряде случаев успешно заменяет штамповку в открытых штампах и на горизонтально-ковочных машинах, являясь прогрессивным способом

Припуски и допуски на размеры участков, получаемых выдавливанием: а) наружные диаметры (5-150 мм) от 0.4+3-0,1 до 1.6+0,7-0,3 мм, б) диаметры полостей (10 -100 мм) от 1,6+0,3-1,0 д о 5,0 +0,5-1,5 мм. Чистота поверхности

В серийном и

крупносерийном

производстве: в

частных случаях

может быть

рентабельна при

партиях свыше

200-500 шт.

Кривошипные горяче-

штамповочные

(модифицированные),

винтовые

фрикционные и

гидравлические

прессы

Штамповка в

штампах с

разъемными

матрицами

Поковки весом примерно до 150 кг, главным образом более мелкие, сложной формы, например с отверстиями в боковых стенках, невыполнимые без напусков другими способами

Аналогично штамповке в открытых штампах, но допуски несколько больше в направлении разъема частей матрицы

При отсутствии

автоматизации

разъема матриц —

в мелкосерийном

производстве, при

автоматизации

разъема матриц и

на специальных

машинах — в серийном

и крупносерийном

То же и специальные

машины

В частности :

штамповка на

горизонтально-

ковочных

машинах

Поковки весом примерно до 30 кГ преимущественно в виде стержней с головками или утолщениями различной формы, в том числе с отверстиями, а также полые поковки со сквозными или глухими отверстиями, фланцами и выступами. Наиболее приемлемы поковки указанных видов, имеющие форму тела вращения

Максимальные припуски и допуски по ГОСТу 7505 — 57. Величина припусков приблизительно на 40 — 50% больше, чем для молотовых поковок; основные допуски установлены те же. Чистота поверхности

То же, что и

штамповка в

открытых штампах,

но рентабельна при

относительно

большей серийности

Горизонтально-

ковочные машины

усилием 100 — 4000 мм

Поковки деталей, имеющих изогнутые формы в одной или нескольких плоскостях, получаемые главным образом из проката различных профилей как стандартных, так и специальных. Иногда штамповку гибкой применяют для окончательного оформления штампованных поковок

В зависимости от исходной заготовки. В результате гибки возникают искажения на участках, загнутых по малому радиусу

В серийном и

крупносерийном

производстве

Горизонтально-

гибочные машины

(бульдозеры) с

усилием 15 — 500 т,

кривошипные прессы

Поковки переменного сечения весом примерно до 5 кГ, высотой до 50—60 мм, типа слесарного инструмента, шатунов, кулачков: звенья транспортера, зпенья гусениц, автотракторные поковки

Припуски аналогично молотовым, поле допуска по длине поковки 1-5 мм, по высоте и ширине порядка 0,5-0,8 мм. Чистота поверхности

В крупносерийном

и массовом производствах

(производительность

1000 — 5000 поковок

в час)

Ковочные вальцы с

диаметром валков

600 — 1000 мм

обжатие на

ротационно-

обжимных и

радиально-

обжимных

машинах

В зависимости от типа применяемой машины, сплошные и полые прямые поковки удлиненной ступенчатой формы в виде тел вращения с цилиндрическими или коническими участками (ступенчатые валы, валики, швейные иглы, шпиндели), а также ступенчатые или с заострениями поковки квадратного или прямоугольного сечения

Припуск в случае надобности под шлифовку. Допуск при горячем обжатии соответствует 4-5-му классам. Чистота поверхности при горячем обжатии

В крупносерийном

и массовом производствах

(производительность

100-600 поковок в

час)

Ротационно-обжимные

машины для обжатия

прутков от 4 до 110 мм,

труб 10 — 200 мм;

радиально-обжимные

для обжатия прутков

10 — 200 мм, труб

10-320 мм

электро-

высадочных

машинах (с

одновременным

контактным

электронагревом )

(преимущественно) и

четырех-бойковые

вертикально-

ковочных машинах

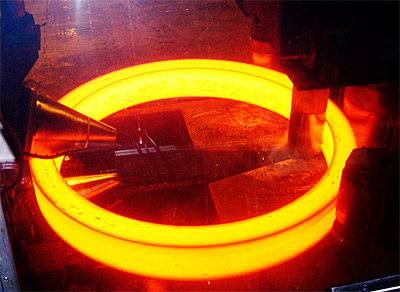

Поковки типа колец, в том числе сложных сечений диаметром 70 -700 мм при высоте 20-200 мм из заготовок, штампованных на горизонтально-ковочных машинах или кованых на молоте

Примерное поле допуска для поковок колец шарико-подшипников диаметром 80 -700 мм: по наружному диаметру и высоте 1-6 мм, по внутреннему диаметру -1,5-10 мм

В крупносерийном и массовом производствах (производительность от 35 до 700 поковок в час в зависимости от размера)

Раскаточные машины

для колец диаметром

до 700 мм

Получение зубьев с модулем до 10 мм цилиндрических, конических и шевронных зубчатых колес диаметром до 600 мм

При горячей накатке (для м>2,5 мм) точность по 3 -4-му классам; чистота поверхности

В крупносерийном производстве (производительность от 60 до 1000 шт. в час в зависимости от модуля и диаметра)

Зубонакатные станы

вертикальные и

горизонтальные

Поковки удлиненной формы типа ступенчатых валиков, а также втулок

Несколько меньшие, чем при штамповке в открытых штампах

В крупносерийном и массовом производствах (производительность 10-35 тыс. т в год)

Трехвалковые станы

с коническими или

дисковыми валками;

двухвалковые станы с

винтовыми калибрами

Поковки по своей форме, требующие применения нескольких способов для получения отдельных участков

В зависимости от комбинации примененных способов

В крупносерийном производстве

Комбинации различных

машин: например,

молот (пресс) и

горизонтально-

ковочная машина или

горизонтально-

гибочная машина и т. п.

Штамповка на

высокоскоростном

оборудовании

Источник

Информация о поковках: методы изготовления, критерии качества, технология производства

Что такое поковки?

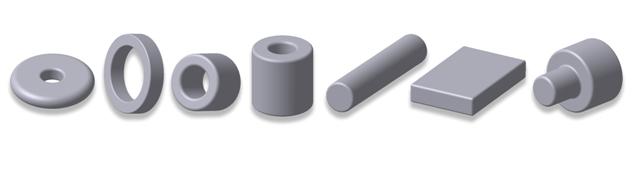

Поковка представляет собой промежуточную заготовку или готовое изделие из металла или сплава, которое получают путем ковки или объемной горячей штамповки. Поковки используются в различных отраслях промышленности и служат для минимизации издержек при обработке деталей за счет уменьшения стружки, количества операций и сокращения затраченного времени. Максимальное соответствие поковки помогает сэкономить средства на ее последующую обработку. В зависимости от вида сечения различают поковки следующих видов: квадратные, круглые, прямоугольные, многоугольные.

Методы производства поковок

По методу изготовления поковки делятся на:

- кованые — изготавливаются с помощью кувалд, молотов и многотонных прессов. Данный способ повышает пластичность металла, однако точность форм и размеров поковок уступает штампованным заготовкам;

- штампованные — производятся в штампе путем деформации металла в форму.

Существует 2 метода штамповки:

- горячий — требует предварительного нагревания металла, что помогает получить необходимую форму заготовки за счет придания металлу пластичности и эластичности;

- холодный — выполняется без нагрева металла.

Штамповка позволяет производить сразу несколько поверхностей заготовок с точными размерами и гладкой и ровной поверхностью. Это позволяет значительно снизить расходы на материал и увеличить производительность.

От чего зависит качество поковок?

Кроме того, несоответствие температурных режимов при нагреве, неправильное использование методов ковки, применение неисправных инструментов также может негативно отразиться на качестве поковки. В результате могут возникнуть такие дефекты как трещины, внутренние разрывы, расслоение, складки, вмятины, раковины.

После прохождения всех этапов обработки металлические поковки подлежат проверке контроля качества, которое должно соответствовать технологическим нормам и стандартам. Дефекты могут быть как исправимыми, так и неисправимыми.

- К исправимым дефектам относятся небольшие трещинки, складки, нажимы и малый перегрев, которые подлежат устранению.

- Неисправимыми дефектами считаются глубокие поперечные и продольные трещины, рыхлость, значительный перегрев и неметаллические включения. Такие поковки непригодны для дальнейшего применения и поэтому сразу бракуются.

Технология производства поковок

Технология производства поковок состоит из следующих этапов:

- выбор метода изготовления;

- объем партии деталей;

- размер и масса поковки;

- технологические свойства материала;

- форма детали (геометрия).

Рассмотрим каждый из них более подробно.

1. Выбор метода изготовления. В некоторых случаях лишь применение нескольких методов обработки позволяет обеспечить максимальное соответствие технологических и эксплуатационных требований, предъявляемых к заготовки. Поэтому выбор того или иного способа является довольно-таки сложной задачей, которая требует учета сразу нескольких факторов, в том числе технико-экономических параметров. Таким образом, при подборе способа производства первоначально следует учесть самые основные критерии:

- объем партии деталей

- размер и масса поковки

- технологические свойства материала

- форма детали (геометрия).

2. Объем партии деталей. В мелкосерийном и единичном производстве при изготовлении деталей небольшими партиями следует применять ковку, поскольку использование специальной технологической оснастки приведет к увеличению себестоимости поковки. В данном случае неизбежны значительные припуски и большой объем дальнейшей обработки методом резания. Для получения заготовок с максимально точными размерами и наименьшими напусками необходимо использовать дополнительную оснастку, что значительно повышает затраты при производстве небольшого объема деталей.

В серийном производстве наиболее целесообразно использовать разные методы штамповки на молотах и прессах.

При крупносерийном или массовом производстве рекомендуется применять штамповку на прессах с выносом отдельных формоизменяющих операций на специальное оборудование.

3. Размер и масса поковки. Размеры заготовок зависят от технических параметров используемого оборудования и инструментов. От выбранных габаритов и массы изделия зависит выбор температурного режима при обработки давлением. При больших размерах и массе поковки рекомендуется применять деформацию с нагревом, которая обеспечивает наименьшее давление на инструмент и меньше сила деформирования. При небольших размерах лучше всего использовать холодное деформирование ввиду экономичности такого способа, поскольку 15-20% производственных затрат идет на нагрев.

4. Технологические свойства материала. Сложность изготовления качественной поковки зависит от пластичности металла или сплава. Если необходимо произвести поковку из материалов, которые с трудом подвергаются деформации, то следует выбирать метод, обеспечивающий схему нагружения, близкую к трехосному неравномерному

Стойкость материала к деформации определяет нагрузки, которые возникают на инструменте. По этой причине для деформирования материалов с высоким сопротивлением необходимо выбирать схемы штамповки с меньшими силами деформирования.

Также это следует учитывать при подборе метода холодной объемной штамповки, при которой к технологической пластичности и сопротивлению к деформации металлов. Особенность таких процессов заключается в высоком давлении пластического течения материала и низкой пластичности в холодном состоянии. Для объемной штамповки применяют заготовки низкоуглеродистых и среднеуглеродистых, некоторых низколегированных сталей, а также пластичных алюминиевых и медных сплавов.

5. Форма детали (геометрия). От формы детали зависит выбор оптимального метода изготовления поковки. Поковки, произведенные горячей штамповкой по соотношению линейных размеров в плане делятся на: круглые в плане, близкие к кругу по форме, с удлиненной осью, с изогнутой осью и др., а также по наличию сквозных или глухих полостей и по другим признакам.

Компания «Владресурс» занимается реализацией поковок с 2003 года и на сегодняшний день поставляет продукцию во все регионы России. Мы сотрудничаем с крупными производителями и поставщиками, которые хорошо зарекомендовали себя на рынке делового металла. Мы заботимся о том, чтобы сотрудничество с нашими партнерами было взаимовыгодным и привело к прочным и доверительным отношениям.

Если у Вас возникли вопросы и Вы хотите заказать металлические поковки, то обращайтесь к нам онлайн или по телефонам +7 (4922) 44-77-24 и 49-40-75. Опытные менеджеры предоставят необходимую информацию и помогут оформить заявку.

Источник