Методы разливки стали: преимущества и недостатки

- насыщенность материала газом;

- число и характер неметаллических примесей;

- химическая однородность и структура;

- качество поверхности деталей и изготовляемых впоследствии из них продукции.

Разновидности разливки стальных сплавов

На сталелитейных предприятиях и цехах заводов машиностроения используют три основных технологии разливки стали:

- разлив сверху;

- сифонная (разлив в формы снизу);

- непрерывная.

Первый способ является наиболее старым. В процессе заливки расплавленная сталь переходит непосредственно из ковша в изложницы. По заполнении всего объема ковш перемещают к другому сосуду, и цикл повторяют.

Сифонная заливка основана на принципе сообщающихся сосудов. Во время произведения операции жидкий материал отправляют в несколько изложниц. Сталь попадает в центральную часть на подложке, откуда масса уже переходит по каналам в другие изложницы. По окончании заполнения всех форм на поддоне ковш переносят к новому поддону.

Методики разливки сверху и снизу получили широкое распространение. Каждый метод имеет свои достоинства и недостатки. Наполнение сверху целесообразно применять, когда необходимо получение небольшого количества слитков. Второй же способ имеет следующие преимущества:

- возможность быстрого одновременного получения мелких слитков из внушительного объема стали;

- низкая скорость наполнения позволяет увеличить глубину расположения подкорковых сотовых пузырей;

- обеспечение чистоты поверхности из-за отсутствия брызг при переходе массы из ковша в формы;

- пониженный износ оборудования и инструментов благодаря меньшей длительности заливки и малому количеству циклов по сравнению с заливкой сверху;

- возможность визуального контроля постепенного наполнения, благодаря чему можно регулировать скорость протекания процесса.

Есть у данного метода и минусы. Они заключаются в дороговизне оборудования и высокой трудоемкости операций.

Наиболее современной технологией разливки стали является непрерывная. По сравнению с разливом сплава в изложницы этот способ показывает повышенную производительность, снижение затрат при производстве и меньшую трудоемкость. Также непрерывное наполнение показывает более высокий процент выхода годного металла, используемое оборудование позволяет получить заготовки самых разных форм и размеров. Все преимущества дают шанс значительно удешевить и упростить производственный процесс.

Недостатки приведенного метода следующие:

- недопустимость получения изделий сложных конфигураций;

- некоторые марки стали (например кипящие) не подходят для обработки таким способом;

- ограниченная номенклатура заготовок, так как практически невозможно переоборудовать механизмы для разливки металлической массы другой марки, и это повышает конечную стоимость готового продукта;

- большая вероятность поломки оборудования по сравнению с установками для разлива в изложницы.

Источник

Разливка стали

Вакуумная обработка стали в ковше.

Предложена А.М. Самариным и Л.М Новиковым, нашла широкое применение в нашей стране и за рубежом. Принцип данной обработки состоит в следующем: ковш для переливания стали устанавливают в вакуумную камеру с разрежением 0.27-0,67 КПа. При понижении давления растворимость в металле кислорода, водорода и других газов резко снижается. Бурно выделяющиеся газы увлекают за собой и неметаллические включения. После вакуумной обработки содержание в металле газов и неметаллических включений уменьшается в несколько раз. Для крупных слитков применяется вакуумирование струи металла при заполнении изложницы. Для улучшения качества получаемого металла применяют также обработку стали в ковше синтетическим шлаком. В ковш заливают специальный синтетический шлак, содержащий до 55% CaO, 40% Al2O3 и др. компоненты. Затем в ковш пускают металл. Благодаря огромной поверхности контакта рафинирования металла реакции протекают с большой скоростью. Содержание серы уменьшается в 2-3 раза, повышается чистота металла по неметаллическим включениям, одновременно повышается производительность мартеновских печей, т.к. часть операций выполняется в ковше.

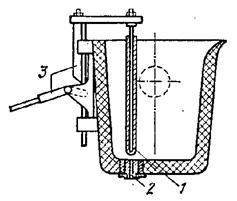

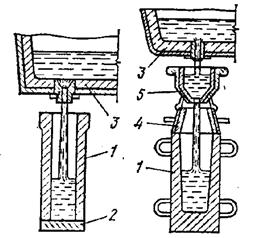

Сталь, выплавленная в печи, выпускается в сталеразливочный ковш, из которого затем разливается на слитки. Снаружи ковш имеет металлический кожух с цафами поворота. Внутри футерован огнеупорным кирпичом (шамот ным), емкость ковшей колеблется от 0,5 до 500 т. В днище ковша расположено отверстие для разливки стали по изложницам. Отверстие закрывается пробкой из огнеупорного материала. Из разливочного ковша металл попадает в изложницу.

Изложница – чугунная форма для получения слитка, имеющая различное поперечное сечение:

— круглое – слитки идут для изготовления – труб и колес;

— квадратное – слитки прокатывают на сортовой прокат (двутавр, уголки, швеллер, балки и т.д.);

— прямоугольное – слитки идут для производства стального листа;

— многогранные – слитки используют для поковок. Масса слитков от 100 кг до 22 тонн, для изготовления крупных поковок, масса слитков может достигать 200-300 тонн. Легированные стали, разливают, чаще всего в слитки от 0,5 до 6 тонн.

Рис. 2.6. Сталеразливочный ковш:

1-стопор; 2 — стакан для выпуска стали;

3 — рычажный стопорный механизм.

Способы разливки стали.

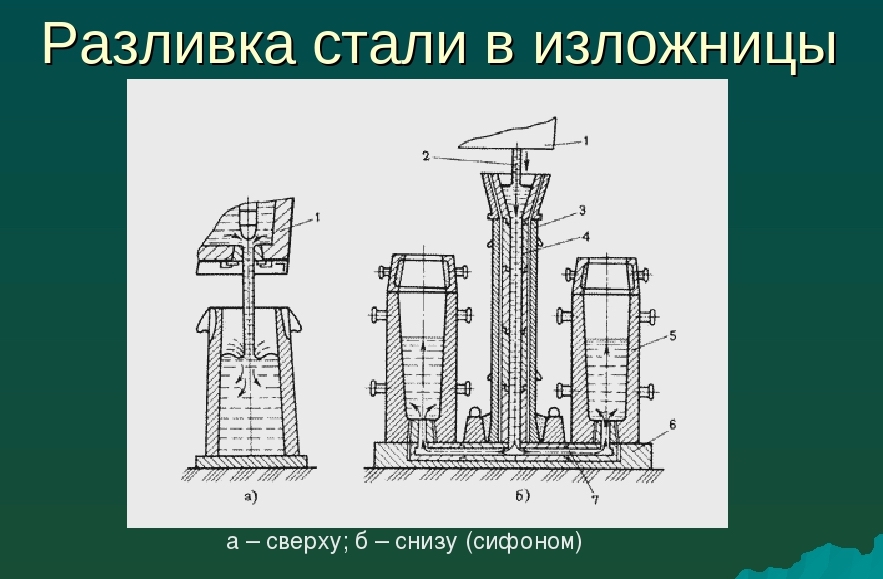

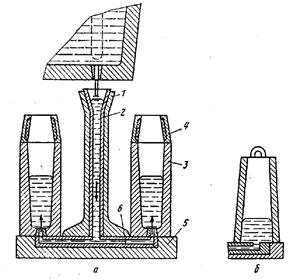

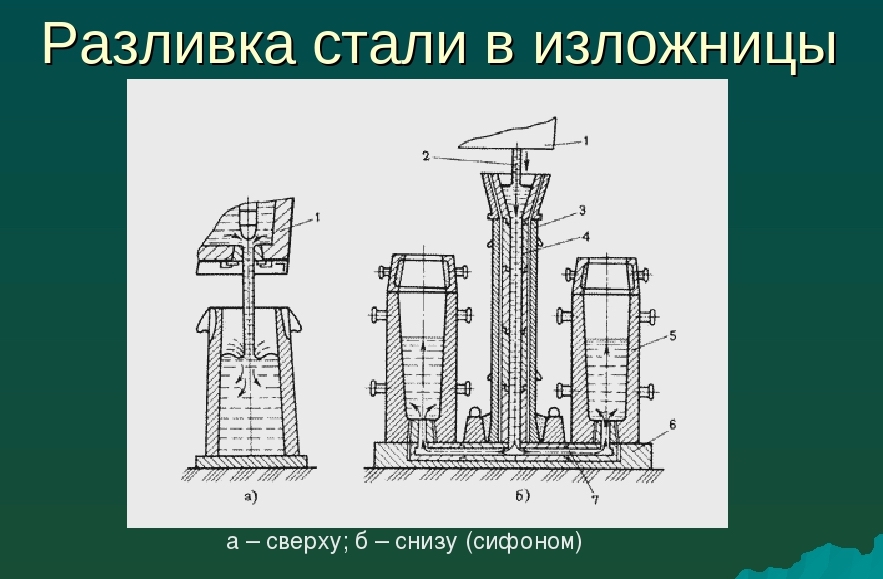

1. В изложницы сверху (рис. 2.7).

Преимущества: исключается расход

Недостатки: образование брызг за счет падения металла в изложницу, ухудшается поверхность слитка за счет образования окисных пленок. Применяется для разливки углеродистых

Рис. 2.7. Схема разливки сверху:

1- изложница; 2 – поддон;

3 — сталеразливочный ковш;

4 — утепленная прибыльная надставка;

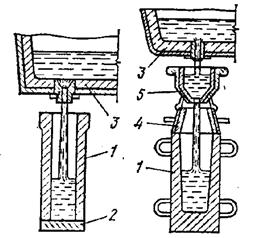

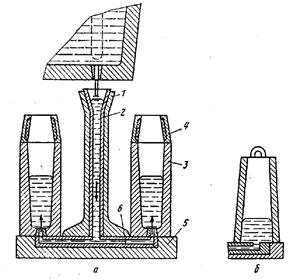

2.Сифонный способ — основан на принципе сообщающихся сосудов (рис. 2.8)

Преимущества: нет разбрызгивания металла, поверхность слитка чистая, сокращается время разливки, можно большую массу металла разлить на множество мелких слитков.

оборудования, расход металла на литники (1,5 % массы), необходимо перегревать металл т.к. в каналах он остывает.

Используют для разливки легированных и высоколегированных сталей.

Рис. 2.8. Схемы сифонной разливки стали : а – кипящей стали; б — спокойной стали; 1 — центровой литник; 2 — шамотная футеровка; 3 – изложница;

4 — прибыльная надставка; 5 – поддон; 6 — литниковые каналы.

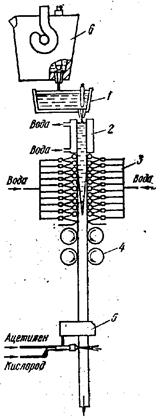

3. Непрерывная разливка стали – наиболее прогрессивный способ. Принципиальная схема установки непрерывной разливки стали (рис. 2.9) представляет собой следующее: сталь из ковша 6 через промежуточное устройство 1 попадает в медную водоохлаждаемую коробку-кристаллизатор 2, в котором образуется корка литой заготовки. По мере вытягивания вниз роликами 4, литая заготовка дополнительно охлаждается водой 3 и окончательно затвердевает. Затем разрезается газовым резаком 5 на мерные куски и направляется на дальнейшую обработку. Скорость вытяжки слитков составляет от 0,5 до 10 м/мин. УНРС бывают одноручьевые и много ручьевые (до 8 ручьев). Производительность одноручьевой установки 100-150 т/ч.

Рис. 2.9. Схема установки непрерывной разливки стали:

1- промежуточный ковш;

2 — водоохлаждаемый кристаллизатор;

3 — зона вторичного охлаждения;

4 — тянущие валки;

5 — ацетилено-кислородный резак;

6 — сталеразливочный ковш.

Изготавливаются слитки квадратного (до 300 х 300мм) или прямоугольного сечения (до 500 х 200мм).

Непрерывная разливка имеет ряд преимуществ:

— исключена необходимость иметь большое количество изложниц, поддонов и другого оборудования.

— металл имеет плотную мелкозернистую структуру и лучшее качество поверхности слитков.

— повышается выход годного металла (95-98% от массы разливаемой стали).

Существенным недостатком является их большая габаритность до 45 м в высоту и высокая стоимость.

Выбор способа разливки зависит от массы слитка, марки стали и других условий. Перед разливкой сталь в ковше выдерживают 5-15 минут с целью более полного удаления газов, частиц шлака и снижения температуры металла.

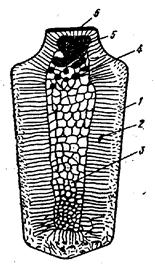

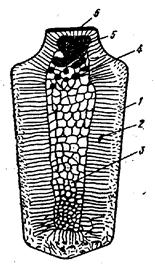

Кристаллическое строение стального слитка.

В связи с направленной кристаллизацией металла в изложницах от переферии к центру и снизу вверх, а также ввиду изменяющихся условий затвердевания стали, кристаллическое строение слитка получается неоднородным (рис. 2.10) При кристаллизации образуются три зоны: тонкий нвружный слой, состоящий из мелких равноосных кристаллов, за которым следует зона вытянутых крупных столбчатых кристаллов, и центральная зона крупных неориентированных кристаллов.

При затвердевании слитка в его верхней части образуется усадочная раковина.

В слитках, отлитых методом непрерывного литья, усадочные раковины отсутствуют и слиток имеет по сечению более однородную структуру.

1-наружный слой, состоящий из мелких кристаллов; 2-зона столбчатых кристаллов;

3-крупные беспорядочно ориентированные

кристаллы, 4-усадочные пустоты,

5-усадочная раковина, 6-металлический мост.

К дефектам стального слитка относятся: раковины (усадочные и газовые), усадочная пористость и газовые пузыри, неоднородность в распределении С, S, P и газов (ликвация), поперечные и продольные трещины, неметаллические включения окислов, сульфидов, силикатов. В слитке кипящей стали, в верхней части, отсутствует сосредоточенная усадочная раковина, но имеется много газовых пузырей, расположенных у поверхности и в глубине слитка. Для слитков кипящей стали характерна неоднородность в распределении примесей.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Разливка стали

Разливка стали считается важной ступенью в сталеплавильном производстве. Выбранная методика изготовления и правильное формирование разливки, напрямую определяют качественные характеристики металла и объем остатков в последующей переделке оставшихся слитков. Металл, который поддавался качественной выплавке, можно привести в негодность, плохой организацией разливки.

Процесс можно разделить на:

• Разлитие по изложницам.

• Непрерывное литье.

Разлитие в изложницы можно распределить следующим образом:

• Разливка, выполняемая сверху.

• Посредством сифона.

Разливка сверху подразумевает под собой попадание жидкого металла из ковша в изложницы. После того, как все изложницы наполняются, его переправляют к последующей. Далее, процесс повторяется.

Сифонная разливка основывается на принципе сосудов, которые сообщаются между собой. Металл заливается сразу в изложницы независимо от их численности. Их может быть любое требуемое количество. Из ковша, металл в жидком состоянии, попадает в центровую изложницу, которая установлена на поддоне. А далее, по отведенным каналам в поддоне, в изложницы, находящиеся внизу.

Непрерывная разливка стали заключается в том, что сталь в расплавленном состоянии, беспрерывно льют в изложницу охлаждаемую водой, с отсутствием дна. Она называется катализатором. Из его нижней части вытаскивают твердый слиток, с жидкой сердцевиной. Этот слиток направляется на участок второстепенного охлаждения, там он полностью приобретает твердое состояние. После этого, разрезается на определенные заготовки. Процесс разливки ведется до тех пор, пока не закончится сталь в ковше. До следующей разливки в кристаллизатор вставляется затравка.

По многочисленным исследованиям и испытаниям, было установлено, что качественные характеристики стали и количество бракованного продукта, вследствие дефектов металла на производстве, не имеют зависимости от способов разливки.

Плюсы сифонной разливки:

• Можно сразу лить 4 – 6 слитков, имеющих вес 3 – 7 т. Или около 60 сравнительно мелких слитков.

• Значительно удобнее контролировать в изложнице уровень металла. Так же можно осуществлять регулировку скорости литья, в значительно большем интервале, зависимо от температуры и составляющих металла.

• Поверхность слитков становится значительно лучше. Трудозатраты на зачистку уменьшаются в несколько раз.

Минусы разливки посредством сифона:

• Во время потерь с литниками, количество пригодного материала уменьшается.

• Большие затраты огнеупорных изделий на проводки. Огромные трудозатраты на поддержание вспомогательного оборудования и подготовку поддонов.

При использовании сифонного метода, поверхность слитков становится чище, и временные затраты на зачистку минимальные, суммарные затраты часов трудовой деятельности, при использовании этого метода, на одну тонну стали в 1,5 – 5 раз больше.

В общем, если провести сравнительную характеристику методов разливки стали, можно отметить, что разливка сверху, в современных условиях плавки, имеет ряд плюсов. К тому же метод часто предусмотрен в новых проектах производственных предприятий.

На предприятиях, где металл разливается по небольшим слаткам, обеспечивая качество изделиям, наиболее всего подходит сифонный способ. Относительно разливки высоколегированных сплавов, которые предусматривают обязательную обдирку слитков перед следующим переделом, ее выполняют сверху. Это обеспечивает устранение потерь металла в виде литников.

Источник

Выберите прогрессивный способ разливки стали

Методы разливки стали: преимущества и недостатки

- насыщенность материала газом;

- число и характер неметаллических примесей;

- химическая однородность и структура;

- качество поверхности деталей и изготовляемых впоследствии из них продукции.

Разновидности разливки стальных сплавов

На сталелитейных предприятиях и цехах заводов машиностроения используют три основных технологии разливки стали:

- разлив сверху;

- сифонная (разлив в формы снизу);

- непрерывная.

Первый способ является наиболее старым. В процессе заливки расплавленная сталь переходит непосредственно из ковша в изложницы. По заполнении всего объема ковш перемещают к другому сосуду, и цикл повторяют.

Сифонная заливка основана на принципе сообщающихся сосудов. Во время произведения операции жидкий материал отправляют в несколько изложниц. Сталь попадает в центральную часть на подложке, откуда масса уже переходит по каналам в другие изложницы. По окончании заполнения всех форм на поддоне ковш переносят к новому поддону.

Методики разливки сверху и снизу получили широкое распространение. Каждый метод имеет свои достоинства и недостатки. Наполнение сверху целесообразно применять, когда необходимо получение небольшого количества слитков. Второй же способ имеет следующие преимущества:

- возможность быстрого одновременного получения мелких слитков из внушительного объема стали;

- низкая скорость наполнения позволяет увеличить глубину расположения подкорковых сотовых пузырей;

- обеспечение чистоты поверхности из-за отсутствия брызг при переходе массы из ковша в формы;

- пониженный износ оборудования и инструментов благодаря меньшей длительности заливки и малому количеству циклов по сравнению с заливкой сверху;

- возможность визуального контроля постепенного наполнения, благодаря чему можно регулировать скорость протекания процесса.

Есть у данного метода и минусы. Они заключаются в дороговизне оборудования и высокой трудоемкости операций.

Наиболее современной технологией разливки стали является непрерывная. По сравнению с разливом сплава в изложницы этот способ показывает повышенную производительность, снижение затрат при производстве и меньшую трудоемкость. Также непрерывное наполнение показывает более высокий процент выхода годного металла, используемое оборудование позволяет получить заготовки самых разных форм и размеров. Все преимущества дают шанс значительно удешевить и упростить производственный процесс.

Недостатки приведенного метода следующие:

- недопустимость получения изделий сложных конфигураций;

- некоторые марки стали (например кипящие) не подходят для обработки таким способом;

- ограниченная номенклатура заготовок, так как практически невозможно переоборудовать механизмы для разливки металлической массы другой марки, и это повышает конечную стоимость готового продукта;

- большая вероятность поломки оборудования по сравнению с установками для разлива в изложницы.

Разливка стали

Вакуумная обработка стали в ковше.

Предложена А.М. Самариным и Л.М Новиковым, нашла широкое применение в нашей стране и за рубежом. Принцип данной обработки состоит в следующем: ковш для переливания стали устанавливают в вакуумную камеру с разрежением 0.27-0,67 КПа. При понижении давления растворимость в металле кислорода, водорода и других газов резко снижается. Бурно выделяющиеся газы увлекают за собой и неметаллические включения. После вакуумной обработки содержание в металле газов и неметаллических включений уменьшается в несколько раз. Для крупных слитков применяется вакуумирование струи металла при заполнении изложницы. Для улучшения качества получаемого металла применяют также обработку стали в ковше синтетическим шлаком. В ковш заливают специальный синтетический шлак, содержащий до 55% CaO, 40% Al2O3 и др. компоненты. Затем в ковш пускают металл. Благодаря огромной поверхности контакта рафинирования металла реакции протекают с большой скоростью. Содержание серы уменьшается в 2-3 раза, повышается чистота металла по неметаллическим включениям, одновременно повышается производительность мартеновских печей, т.к. часть операций выполняется в ковше.

Сталь, выплавленная в печи, выпускается в сталеразливочный ковш, из которого затем разливается на слитки. Снаружи ковш имеет металлический кожух с цафами поворота. Внутри футерован огнеупорным кирпичом (шамот ным), емкость ковшей колеблется от 0,5 до 500 т. В днище ковша расположено отверстие для разливки стали по изложницам. Отверстие закрывается пробкой из огнеупорного материала. Из разливочного ковша металл попадает в изложницу.

Изложница – чугунная форма для получения слитка, имеющая различное поперечное сечение:

— круглое – слитки идут для изготовления – труб и колес;

— квадратное – слитки прокатывают на сортовой прокат (двутавр, уголки, швеллер, балки и т.д.);

— прямоугольное – слитки идут для производства стального листа;

— многогранные – слитки используют для поковок. Масса слитков от 100 кг до 22 тонн, для изготовления крупных поковок, масса слитков может достигать 200-300 тонн. Легированные стали, разливают, чаще всего в слитки от 0,5 до 6 тонн.

Рис. 2.6. Сталеразливочный ковш:

1-стопор; 2 — стакан для выпуска стали;

3 — рычажный стопорный механизм.

1. В изложницы сверху (рис. 2.7).

Преимущества: исключается расход

Недостатки: образование брызг за счет падения металла в изложницу, ухудшается поверхность слитка за счет образования окисных пленок. Применяется для разливки углеродистых

Рис. 2.7. Схема разливки сверху:

4 — утепленная прибыльная надставка;

2.Сифонный способ — основан на принципе сообщающихся сосудов (рис. 2.8)

Преимущества: нет разбрызгивания металла, поверхность слитка чистая, сокращается время разливки, можно большую массу металла разлить на множество мелких слитков.

оборудования, расход металла на литники (1,5 % массы), необходимо перегревать металл т.к. в каналах он остывает.

Используют для разливки легированных и высоколегированных сталей.

Рис. 2.8. Схемы сифонной разливки стали : а – кипящей стали; б — спокойной стали; 1 — центровой литник; 2 — шамотная футеровка; 3 – изложница;

4 — прибыльная надставка; 5 – поддон; 6 — литниковые каналы.

3. Непрерывная разливка стали – наиболее прогрессивный способ. Принципиальная схема установки непрерывной разливки стали (рис. 2.9) представляет собой следующее: сталь из ковша 6 через промежуточное устройство 1 попадает в медную водоохлаждаемую коробку-кристаллизатор 2, в котором образуется корка литой заготовки. По мере вытягивания вниз роликами 4, литая заготовка дополнительно охлаждается водой 3 и окончательно затвердевает. Затем разрезается газовым резаком 5 на мерные куски и направляется на дальнейшую обработку. Скорость вытяжки слитков составляет от 0,5 до 10 м/мин. УНРС бывают одноручьевые и много ручьевые (до 8 ручьев). Производительность одноручьевой установки 100-150 т/ч.

Рис. 2.9. Схема установки непрерывной разливки стали:

2 — водоохлаждаемый кристаллизатор;

3 — зона вторичного охлаждения;

5 — ацетилено-кислородный резак;

Изготавливаются слитки квадратного (до 300 х 300мм) или прямоугольного сечения (до 500 х 200мм).

Непрерывная разливка имеет ряд преимуществ:

— исключена необходимость иметь большое количество изложниц, поддонов и другого оборудования.

— металл имеет плотную мелкозернистую структуру и лучшее качество поверхности слитков.

— повышается выход годного металла (95-98% от массы разливаемой стали).

Существенным недостатком является их большая габаритность до 45 м в высоту и высокая стоимость.

Выбор способа разливки зависит от массы слитка, марки стали и других условий. Перед разливкой сталь в ковше выдерживают 5-15 минут с целью более полного удаления газов, частиц шлака и снижения температуры металла.

Кристаллическое строение стального слитка.

В связи с направленной кристаллизацией металла в изложницах от переферии к центру и снизу вверх, а также ввиду изменяющихся условий затвердевания стали, кристаллическое строение слитка получается неоднородным (рис. 2.10) При кристаллизации образуются три зоны: тонкий нвружный слой, состоящий из мелких равноосных кристаллов, за которым следует зона вытянутых крупных столбчатых кристаллов, и центральная зона крупных неориентированных кристаллов.

При затвердевании слитка в его верхней части образуется усадочная раковина.

В слитках, отлитых методом непрерывного литья, усадочные раковины отсутствуют и слиток имеет по сечению более однородную структуру.

1-наружный слой, состоящий из мелких кристаллов; 2-зона столбчатых кристаллов;

3-крупные беспорядочно ориентированные

кристаллы, 4-усадочные пустоты,

5-усадочная раковина, 6-металлический мост.

К дефектам стального слитка относятся: раковины (усадочные и газовые), усадочная пористость и газовые пузыри, неоднородность в распределении С, S, P и газов (ликвация), поперечные и продольные трещины, неметаллические включения окислов, сульфидов, силикатов. В слитке кипящей стали, в верхней части, отсутствует сосредоточенная усадочная раковина, но имеется много газовых пузырей, расположенных у поверхности и в глубине слитка. Для слитков кипящей стали характерна неоднородность в распределении примесей.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Разливка стали

Разливка стали считается важной ступенью в сталеплавильном производстве. Выбранная методика изготовления и правильное формирование разливки, напрямую определяют качественные характеристики металла и объем остатков в последующей переделке оставшихся слитков. Металл, который поддавался качественной выплавке, можно привести в негодность, плохой организацией разливки.

Процесс можно разделить на:

• Разлитие по изложницам.

• Непрерывное литье.

Разлитие в изложницы можно распределить следующим образом:

• Разливка, выполняемая сверху.

• Посредством сифона.

Разливка сверху подразумевает под собой попадание жидкого металла из ковша в изложницы. После того, как все изложницы наполняются, его переправляют к последующей. Далее, процесс повторяется.

Сифонная разливка основывается на принципе сосудов, которые сообщаются между собой. Металл заливается сразу в изложницы независимо от их численности. Их может быть любое требуемое количество. Из ковша, металл в жидком состоянии, попадает в центровую изложницу, которая установлена на поддоне. А далее, по отведенным каналам в поддоне, в изложницы, находящиеся внизу.

Непрерывная разливка стали заключается в том, что сталь в расплавленном состоянии, беспрерывно льют в изложницу охлаждаемую водой, с отсутствием дна. Она называется катализатором. Из его нижней части вытаскивают твердый слиток, с жидкой сердцевиной. Этот слиток направляется на участок второстепенного охлаждения, там он полностью приобретает твердое состояние. После этого, разрезается на определенные заготовки. Процесс разливки ведется до тех пор, пока не закончится сталь в ковше. До следующей разливки в кристаллизатор вставляется затравка.

По многочисленным исследованиям и испытаниям, было установлено, что качественные характеристики стали и количество бракованного продукта, вследствие дефектов металла на производстве, не имеют зависимости от способов разливки.

• Можно сразу лить 4 – 6 слитков, имеющих вес 3 – 7 т. Или около 60 сравнительно мелких слитков.

• Значительно удобнее контролировать в изложнице уровень металла. Так же можно осуществлять регулировку скорости литья, в значительно большем интервале, зависимо от температуры и составляющих металла.

• Поверхность слитков становится значительно лучше. Трудозатраты на зачистку уменьшаются в несколько раз.

Минусы разливки посредством сифона:

• Во время потерь с литниками, количество пригодного материала уменьшается.

• Большие затраты огнеупорных изделий на проводки. Огромные трудозатраты на поддержание вспомогательного оборудования и подготовку поддонов.

При использовании сифонного метода, поверхность слитков становится чище, и временные затраты на зачистку минимальные, суммарные затраты часов трудовой деятельности, при использовании этого метода, на одну тонну стали в 1,5 – 5 раз больше.

В общем, если провести сравнительную характеристику методов разливки стали, можно отметить, что разливка сверху, в современных условиях плавки, имеет ряд плюсов. К тому же метод часто предусмотрен в новых проектах производственных предприятий.

На предприятиях, где металл разливается по небольшим слаткам, обеспечивая качество изделиям, наиболее всего подходит сифонный способ. Относительно разливки высоколегированных сплавов, которые предусматривают обязательную обдирку слитков перед следующим переделом, ее выполняют сверху. Это обеспечивает устранение потерь металла в виде литников.

Источник