- Все способы зажигания сварочной дуги

- Строительный справочник | материалы — конструкции — технологии

- Вы здесь

- Приемы зажигания и поддержания сварочной дуги

- Техника ручной дуговой сварки покрытыми электродами

- Способы зажигания сварочной дуги

- Длина сварочной дуги

- Движение электрода при ручной дуговой сварке

- Техника ручной дуговой сварки в различных пространственных положениях

- Сварка в нижнем положении

- Сварка в вертикальном и горизонтальном положении

- Сварка в потолочном положении

- Окончание сварки. Заварка кратера

Все способы зажигания сварочной дуги

После подбора сварочного тока наибольшее влияние на качество сварного шва оказывает зажигание дуги и начало сварки.

Существует два способа зажигания сварочной дуги.

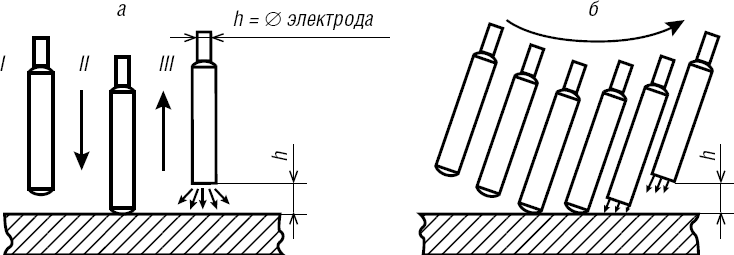

Первый способ – способ тычка, или короткого замыкания (рис. 6.11, а). После короткого соприкосновения торца электрода с изделием необходимо произвести отрыв его на высоту, равную диаметру электрода или чуть больше. Такой способ зажигания дуги легко применять электродами с качественно изготовленными торцами. Недостаток способа тычка заключается в возможности прилипания электрода к изделию. Это происходит при длительном коротком замыкании (КЗ) (положение II) либо при отрыве электрода из положения II в положение III на длину бо?льшую, чем диаметр электрода, с последующим чрезмерным укорачиванием длины дуги; так как дуговой разряд еще не стабилизировался, происходит залипание электрода с изделием. Избежать залипания можно путем плавного укорачивания дугового разряда до необходимой длины дуги после ее стабилизации. Отрывать прилипший электрод следует резким поворачиванием его вправо и влево.

Второй способ – способ чирка, когда электродом вскользь чиркают, как спичкой, по поверхности металла. Чиркать надо в направлении сварки, чтобы не оставлять лишних следов. При поступательном движении электрода, как показано на рис. 6.11, б, после соприкосновения торца электрода с изделием и после появления искрения надо приподнять электрод для возникновения сварочной дуги. После стабильного горения перейти на необходимую длину дуги (h = диаметр электрода). Данный способ исключает прилипание электрода к изделию. Если электрод все же прилип, скорее всего, его покрытие повреждено. В этом случае надо сжечь выступающий из-под покрытия край электрода.

Зажигание дуги:

а – способом тычка; б – способом чирка

В случае появления стартовых пор (видимых невооруженным глазом) или прилипания электрода к изделию при зажигании сварочной дуги необходимо прекратить начало сварки и выбрать (вырубить) место зажигания подручными средствами (зубилом, болгаркой и др.). После этого нужно обжечь электрод на технологической пластине, быстро и аккуратно удалить незастывший шлак с торца электрода путем легкого постукивания электродом обо что-либо твердое (дерево, наждачный круг, металлическую планку, изолированную от изделия, или прочий подручный материал) и после этого возобновить зажигание сварочной дуги. Не рекомендуется переплавлять нечеткое зажигание сварочной дуги, так как это может привести к дефектам в месте зажигания (стартовые поры, зашлаковка, непровар).

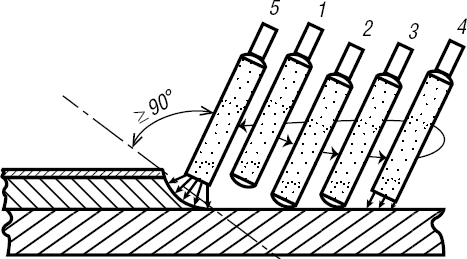

Зажигание сварочной дуги на изделии для продления сварного шва производится впереди кратера (рис. 6.12). Путь от положения 1 до положения 5 следует выполнять быстро, чтобы не получить валик в этом месте. Времени от начала зажигания дуги и до начала сварки обычно достаточно для того, чтобы сориентироваться, где начать наложение первой чешуйки металла шва. Начало сварки следует выполнять на застывшем кратере в верхней ее части, стараясь соединить край жидкой ванны с последней чешуйкой закристаллизовавшегося шва, предварительно обив кратер от застывшего шлака.

Зажигание сварочной дуги для продления сварного шва

Начало сварки внизу кратера приводит к большим и глубоким перепадам между чешуйками в местах смены электродов. Начало сварки на самой вершине кратера приводит к бугристости сварного шва. Такие углубления и бугры создают трудности при сварке последующего слоя и способствуют появлению дефектов. Кроме этого, необходимо выполнить ряд дополнительных условий.

Должны отсутствовать или быть незначительными перепады в местах стыковки.

При наведении жидкой ванны необходимо проследить за тем, чтобы ее граница совпадала с последней чешуйкой предыдущего валика.

Наклон электрода в начале сварки должен быть равным или больше 90° к поверхности кратера, что не позволяет жидкому шлаку стекать вниз кратера. Скорость продвижения электрода от позиции 1 должна быть чуть быстрее, чем скорость сварки. В позиции 2 необходимо произвести задержку для проплавления места перехода кратера с основным металлом и после этого начать наложение сварного валика с определенной скоростью.

Все вышеперечисленное позволяет производить сварку (наплавку) с минимальными перепадами и повышает производительность труда.

Источник

Строительный справочник | материалы — конструкции — технологии

Вы здесь

Приемы зажигания и поддержания сварочной дуги

Под сварочной дугой понимают разряд электрического тока, возникающий в газовой среде, в результате которого происходит резкое увеличение температуры, позволяющее переход металла из твердой фазы в жидкую. Умение правильно зажигать, поддерживать и перемещать сварочную дугу определяет квалификацию сварщика. От этого во многом зависит качество сварного соединения и его внешний вид. Правильность подбора дуги лучше проверять на пробной заготовке. Для этого подойдет любой кусок металла, имеющий такие же свойства, как и свариваемые детали. И только после того, как будет полная уверенность, что режимы сварки подобраны правильно, можно приступать к наложению сварочного шва.

Дуга зажигается приблизительно так же, как и спичка. Для этого конец электрода опускают к свариваемому шву на расстояние 25 мм и, опустив маску, делают касательное движение концом электрода по металлу. При этом происходит короткое замыкание электрода с основным металлом, возникающее на вершинах выступов шероховатой поверхности. Под действием образовавшейся теплоты эти выступы начинают плавиться, образуя жидкую перемычку между электродом и основным металлом. При отводе электрода перемычка удлиняется, а ее сечение снижается, увеличивая электрическое сопротивление и, как следствие, температуру. Когда температура расплавленного металла достигает точки кипения, электрический ток начинает поддерживаться образовавшимися ионами металла, вызывая сварочную дугу.

Сварочная дуга зажигается под действием разности потенциалов, созданной источником питания при разомкнутой электрической цепи (напряжение холостого хода). Как правило, для зажигания дуги требуется большее напряжение, чем для поддержания условий устойчивого ее горения. Кроме того, устойчивая дуга зависит от таких факторов, как состав обмазки электродов, род тока (постоянный или переменный), прямая или обратная полярность при сварке на постоянном токе, диаметр электрода, температура окружающей среды.

Как только дуга загорится, электрод поднимают над свариваемым швом на расстояние, равное 0,5 —1,1 диаметра электрода, и выполняют процесс сварки. Сквозь затемненные стекла маски видно, что дуга горит между стержнем электрода и основным металлом, а под ее действием образуется сварочная ванна, состоящая из жидкого металла и шлака. При этом в состав жидкой сварочной ванны входит как основной, так и электродный металл, капли которого переносятся через сварочную дугу. Вместе со сварочным электродом плавится его покрытие, образуя газовую защиту вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Процесс наложения сварочного шва наглядно показан на рисунке.

Ручная дуговая сварка: 1 — электрод; 2 — покрытие электрода; 3 — газовая защита

Сварку выполняют электродом, который подают в зону горения дуги и перемещают вдоль свариваемого шва. Важным моментом в сварочном процессе является правильность выбора длины дуги. От этого напрямую зависит качество шва, его геометрическая форма и монолитность. Наука правильно поддерживать сварочную дугу приходит с опытом. Для этого нужно сначала пройти соответствующую тренировку на ненужных кусках железа и только после приобретения соответствующих навыков приступать к сварке изделий.

По мере продвижения дуги (на рисунке показано грелкой) сварочная ванна затвердевает и бразуется монолитный шов. От правильного положения электрода и равномерности его перемещения вдоль свариваемого шва напрямую зависит качество сварного соединения. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину, формируя ровный красивый шов. Оптимальным считается угол наклона электрода в пределах 15° в сторону ведения шва.

Залогом зажигания сварочной дуги и устойчивого ее горения являются несколько факторов, именуемые режимами дуговой сварки (РДС).

Источник

Техника ручной дуговой сварки покрытыми электродами

Способы зажигания сварочной дуги

Сварочная дуга возбуждается от прикосновением электрода к детали. Происходит короткое замыкание, конец электрода нагревается до высокой температуры. После отрыва электрода от изделия происходит ионизация газового промежутка и загорается сварочная дуга.

Зажигание сварочной дуги можно производить двумя основными способами. Тычком — электродом прикасаются к свариваемой детали и быстро отводят назад, на расстояние в несколько миллиметров, как правило равное диаметру электрода. Этот способ наиболее простой, но имеется большая вероятность «прилипания» электрода если сварщик не успел своевременно отвезти электрод от поверхности металла. Чирканьем — электродом как спичкой чиркают по металлу и также быстро отводят на расстояние в несколько миллиметров. Конец электрода трется о металл и во время движения возбуждается сварочная дуга. Недостаток этого метода в сложности точно попасть в разделку шва или ранее наплавлены валик. Как известно зажигать дугу на основном металле нельзя.

Важно! Контакт электрода с металлом должен быть кратковременным иначе электрод «прилипнет». Отрывать приплавившейся сварочный электрод нужно, резким, сильным движением поворачивая его в стороны. Сварочный электрод нельзя отводить слишком далеко от свариваемого материла иначе дуга не зажжется.

Перемещение дуги должно производится так чтобы обеспечить расплавление свариваемых кромок и плотное формирование сварного шва. Это возможно при поддержания необходимой длины дуги и правильной техники сварки.

Длина сварочной дуги

Длина дуги являться важным теологическим параметром процесса сварки. От нее зависит качество формирования шва, защита сварочной ванны, величина разбрызгивание металла, величина тепловложения.

В зависимости от вида покрытия электродов в процессе сварки необходимо поддерживать дугу определенного размера. Как правило от 0,5 до 1,5 диаметра покрытого электрода. При сварке электродами с основным видом покрытия следует производить сварку на как можно короткой дуге, не более диаметра электрода. При сварке слишком длинной дугой, процес горение становится неустойчивым, идет сильное разбрызгивание металла, ухудшаться защита сварочной ванны. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, а при сварке покрытыми электродами с основным видом покрытия приводит к образованию пор. При короткой дуге обеспечивается мелко капельный перенос металла, что обеспечивает более качественный процесс сварки. Поддержание сварочной дуги нужной длины один из ключевых показателей техники сварки.

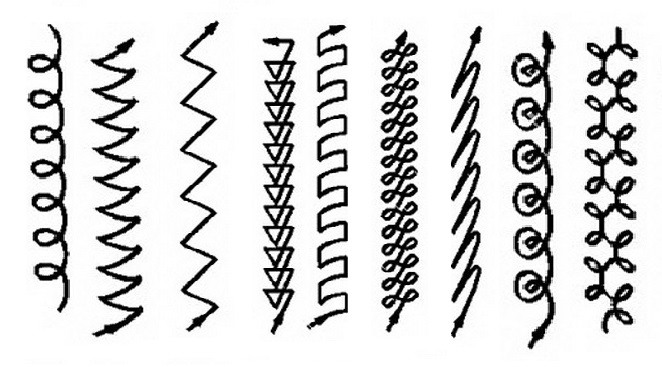

Движение электрода при ручной дуговой сварке

Во время сварки электрод движется в трех направлениях.

Первое – подача электрода в сварочную ванну. По мере плавления электрода его длина уменьшается, а длина дуги увеличивается. Для поддержания заданной длины дуги электрод равномерно двигают вдоль оси в сварочную ванну. Таким образом поддерживается определенная длина дуги. Важность контроля длины дуги рассмотрено выше.

Второе – движение электрода вдоль свариваемых кромок. Скорость перемещения выбирается сварщиков в зависимости от величины сварочного тока, толщины металла и диаметра электрода по мере заполнения разделки.

Третье – поперечные колебания электрода, производится для заполнения разделки по ширине шва. От техники этих движений зависит формирование шва, отсутствие дефектов, несплавлений и подрезов.

Все три движения образуют определенную траекторию перемещения электрода. В зависимости от толщины металла, пространственного положения и двигательных навыков сварщика траектории движения электрода могут быть различны

Техника ручной дуговой сварки в различных пространственных положениях

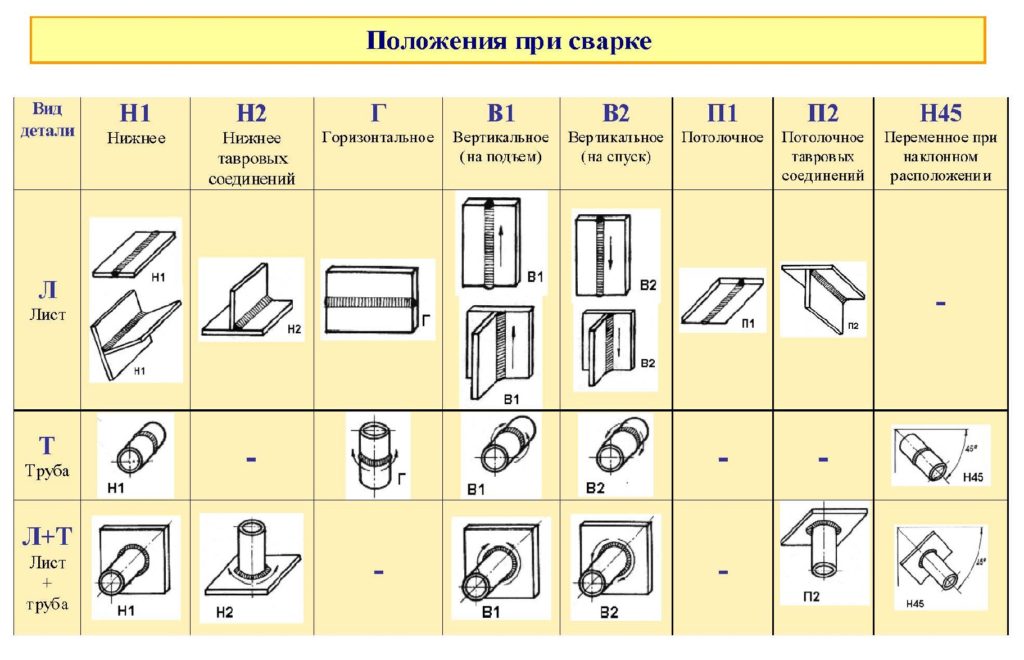

В зависимости от пространственного положения сварного шва приемы сварки и техника будут отличаться

Сварка в нижнем положении

Сварка в нижнем положении наиболее удобна и проста. В таком положении могут варить сварщики не высокой квалификации. Поэтому при сборке по возможности детали и конструкции следует располагать так, чтобы сварка выполнялась в нижнем положении Шов в таком положении хорошо формируется, жидкий металл не вытекает из сварочный ванны, шлак хорошо вплывает защищая металл.

Сварка в вертикальном и горизонтальном положении

Сварка в вертикальном и горизонтальном положении сложнее и техника ее ведения отличается от нижнего. Расплавленный метал под действием силы тяжести начинает растекаться и вытекать из сварочной ванны. Для недопущения вытекания металла сварку ведут с поперечными колебаниями электрода, на как можно короткой дуге с уменьшив значение сварочного тока. Важно, удерживать сварочную ванну не большого размера, потому что жидкий металл удерживается только за счет сил поверхностного натяжения и при слишком большой сварочной ванне вытечет. Для этого сварку ведут как правило ниточными валиками, ширина валиков не должна превышать 2 — 3 диаметра электрода.

Сварка вертикальных швов возможно производить на подъем и сварку вниз. Сварка снизу вверх предпочтительней так обеспечивает более глубокое проплавление и удобней формировать шов наплавляя металл на ранее застывший. При сварке сверху вниз швы получатся визуально более красивыми но возникает большая вероятность несплавлений и наплывов. На спуск применяют сварку только для деталей небольшой толщины.

Сварка в потолочном положении

Сварка в потолочном положении наиболее неудобная ее доверяют только сварщикам высокой квалификации. Сварка ведут как можно короткой дугой для обеспечения мелкокапельного переноса металла, электродами диаметром три миллиметра. Кроме того при сварке в потолочном положении нужно следить, чтобы шлак выходил из расплавленного металла. Также как и при сварке горизонтальных и вертикальных швов, нельзя допускать слишком большой сварочной ванны иначе удержать ее не удастся .

Технология и режимы ручной дуговой сварки, подробней раскрыты в статье Ручная дуговая сварка покрытыми электродами

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов. Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров.

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник