СПОСОБЫ СТОПОРЕНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Все стандартные крепежные резьбы удовлетворяют условию самоторможения, так как их угол подъема резьбы ψ значительно меньше угла трения φ. Однако, как показывает опыт эксплуатации различных машин и механизмов, при вибрациях, а также при переменной и ударной нагрузке наблюдается ослабление затянутых резьбовых соединений и происходит самоотвинчивание гаек и винтов. Поэтому в конструкциях машин редко используют резьбовые соединения без специальных средств стопорения.

Основными способами стопорения резьбовых соединений в настоящее время являются:

- Стопорение дополнительным трением с помощью упругих шайб (пружинных и стопорных).

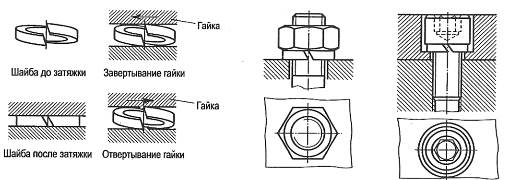

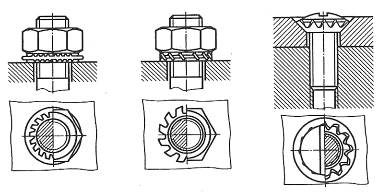

Наибольшее применение получили пружинные шайбы (Гровера) (см. рис.23), обеспечивающие вследствие упругости шайбы постоянство сил трения при колебаниях осевой нагрузки. Благодаря врезанию острых срезов шайбы в торец гайки и плоскость детали эти шайбы повышают сцепление между гайкой, шайбой и деталью. Недостаток пружинных шайб – некоторое смещение нагрузки. Этого недостатка лишены осесимметричные стопорные шайбы с зубьями, равномерно расположенными по окружности (рис.24).

Следует отметить, что стопорение упругими шайбами не относится к высоконадежным.

2. Стопорение с помощью деформируемых шайб(рис.25) является весьма

надежным и рекомендуется для закрепления деталей на вращающихся валах. Наиболее широко используется стопорение с помощью многолапчатой стопорной шайбы (рис.25, е, ж). Для ее применения на резьбовом стержне (или валу) делают узкий паз (типа шпоночного), в который вводят отогнутый внутренний выступ шайбы. Один из наружных выступов входит при его отгибе в паз круглой шлицевой гайки после завинчивания.

3. Стопорение с помощью шплинтов (рис.26, а), благодаря своей надежности,

имеет широкое распространение в ответственных конструкциях. Шплинты представляют собой стержни, согнутые из проволоки полукруглого сечения и контактирующие плоскими сторонами. Они предназначены для стопорения прорезных и корончатых гаек. Выпадению шплинта из отверстия препятствует петля на сгибе, в другую сторону – разведенные концы.

4. Стопорение проволокой (рис.26, б) возможно для одного или группы болтов. Проволоку протягивают через просверленные в головках болтов отверстия таким образом, чтобы исключить возможность самоотвинчивания болтов (отвинчивание болтов вызывает увеличение натяжения проволоки).

5. Стопорение с помощью герметиков (рис.27) получает в последнее время все большее распространение. Герметики представляют собой маловязкие пасты, обладающие хорошей проникающей способностья и адгезией. Они устойчивы к воздействию влаги, масла, температуры и динамических нагрузок. По составу герметики отличаются большим разнообразием. Для резьбовых соединений широко используют герметик Анатерм – 117В, который позволяет их демонтаж с помощью обычных гаечных ключей. Повторный монтаж резьбовых соединений, собранных на герметике, требует удаления его остатков, что составляет определенные неудобства [7].

Кроме перечисленных способов стопорения резьбовых соединений существуют и другие менее распространенные.

Наиболее старым средством стопорения резьбы является применение контргайки (рис.22, а). Однако в настоящее время данный способ стопорения используют крайне редко из-за двойного расхода гаек и недостаточной надежности соединения.

Если соединение совсем не требует разборки в эксплуатации, применяют стопорение пластическим деформированием (наприме, кернением) или приваркой. Однако в данном случае резьбовое соединение превращается в неразъемное.

Рис.23. Стопорение с помощью пружинной шайбы [7]

Рис.24. Стопорение с помощью осесимметричных стопорных шайб [7]

Источник

Стопорение резьбовых соединений и его виды

Работа механических соединений часто происходит при воздействии внешних нагрузок. Они приводят к снижению надёжности конструкций. Для предотвращения такого эффекта на этапе сборки предпринимают меры увеличивающие прочность крепления. Одним из способов, решающих такую задачу является стопорение.

Его используют с целью надёжной фиксации болтов, винтов, шпилек и гаек. Разработаны различные способы удержания скрепленных механических соединений. Их применяют при креплении штырей сцепных приборов. Все системы крепления (фиксации) стандартизованы. Для резьбовых соединений ГОСТ устанавливает порядок, правила, последовательность применения различных приспособлений.

На практике применяют два основных способа:

- позитивное или жёсткое;

- фрикционное.

Сущность первого основана на применении специального фиксирующего элемента. Разъединение двух деталей крепежа невозможно без удаления этого элемента. Чаще всего необходимо произвести деформацию или механическое разрушение детали.

Во втором создаётся повышенное сопротивление благодаря применению специальных шайб, контргаек, других изделий. Этот метод менее надёжен, чем первый. С его помощью возможна разборка резьбового соединения без разрушения отдельных частей. Одной из разновидностей этого способа является упругое стопорение. Контрующим устройством служит упругая деталь повышающая силу трения между составляющими крепления.

Повышения стойкости резьбового крепления добиваются применением комбинированного метода. Он объединяет отдельные способы, детали, конструктивные элементы обоих методов.

Стопорение стопорными винтами

Надёжной фиксацией механического узла считается применение специального винта. Его вкручивают в гайку, шплинт или другой крепёж. В боковой поверхности делают отверстие с соответствующей резьбой. Шаг резьбы выбирается значительно меньше основного шага. Его преимуществом является возможность контровки крепежа в произвольном положении. Недостатком специалисты отмечают нарушение части основной резьбы, снижение надёжности главного соединения.

Стопорение болтов зависит от назначения, формы головки, глубины вкручивания.

Выбор крепежа определяется государственными, отраслевыми стандартами, техническими условиями.

Стопорение шплинтами

Фиксация крепежных деталей может осуществляться с помощью специально подобранных шплинтов. Данное металлическое крепление, изготовленное из проволоки. Конструкция имеет форму стержня с полукруглой головкой. Крепление производится благодаря разжиманию концов шплинта. С помощью шплинта производят установку болта, винта, шпильки в требуемое положение. В них просверливают отверстие способное пропустить шплинт. Он должен достаточно свободно заполнять отверстие. Допускается небольшое применение усилия. Далее после его вставки края загибаются, обеспечивая надёжную фиксацию.

Стопорение деформацией металла

Данный метод предполагает изменение внешней геометрии закрепляемого узла. К нему относятся следующие способы стопорение:

- кернением;

- применением деформируемых шайб;

- изменение геометрии резьбового соединения (деформация одного из элементов).

Достоинством считается возможность получить надёжное соединение любой конструкции. Основным недостатком считается необходимость изменения начальной формы одного из элементов резьбового соединения без дальнейшего восстановления.

Большую популярность получил для закрепления потайных винтов, болтов, шпилек.

Стопорение проволокой

На основании утверждённого стандарта допускается стопорение проволокой. Такой принцип называется обвязкой. Он имеет два способа фиксации:

- стопорение между собой гайки и болта;

- фиксация гайки или болта к корпусу детали.

Для реализации этого метода в головках болтов или закреплённых гайках просверливают сквозные отверстия, через которые пропускают стальную проволоку. Их сверлят перпендикулярно поверхности фиксируемой детали. Проволокой обматывают (обвязывают) каждую деталь, зажимая их в требуемом положении. ГОСТ допускает стопорение одного конструктивного элемента или нескольких, создавая единую систему обвязки. Применение одновременной контровки группы гаек или болтов позволяет повысить надёжность всей конструкции. Повышения надёжности добиваются сверлением трёх отверстий. Крупногабаритные гайки обвязываются через шесть отверстий. Получатся бесступенчатая угловая фиксация.

Условием соблюдения надёжности фиксации является натяжение проволоки по направлению завёртывания гайки. Соблюдение этого направления способствует увеличению момента силы способствующей завёртыванию гайки (болта).

В противном случае происходит самопроизвольное раскручивание, что вызывает ослабление скрепляемой конструкции.

Государственные стандарты

Система выбора необходимого способа определяется принятыми государственными, отраслевыми стандартами и изложена в Единой Системе Конструкторской документации (ЕСКД). Она включает:

- ЕСКД Изображение резьбы (ГОСТ 2.311-68);

- отраслевой стандарт (ОСТ) 39502-77 (определяет способы, параметры и возможности различных видов крепления);

- все крепёжные изделия оговорены в ГОСТ 27017-86.

Для каждого вида фиксации резьбового соединения предусмотрен свой стандарт. Например, выбор пружинной шайбы производится на основании ГОСТ 6402-70.

Следовательно, все резьбовые соединения ГОСТ ЕСКД стопорятся на основании руководящих документов. Единая система конструкторской документации позволяет определить существующие способы предотвращения разъединений и выбрать необходимые детали для решения этих задач.

Источник

Способы стопорения резьбовых соединений

Все стандартные резьбы удовлетворяют условию самоторможения, так как их угол подъема резьбы λ значительно меньше угла трения ρ. Однако практика эксплуатации машин показала, что при динамических нагрузках происходит само отвинчивание гаек и винтов. Существуют многочисленные средства стопорения резьбовых соединений, которые основаны на следующих основных принципах:

1. Стопорение дополнительным трением в резьбе при помощи контргаек, пружинных шайб и т. п. При стопорении контргайкой (рис. 3.25 а), дополнительное трение в резьбе возникает за счет упругих сил растянутого участка болта между гайками.

В настоящее время контргайки применяются редко из-за двойного расхода гаек и отсутствия надежности стопорения.

Пружинные шайбы (рис. 3.25, б) представляют один виток цилиндрической винтовой пружины с квадратным сечением и заостренными краями. Вследствие большой упругости они поддерживают натяг в резьбе. Острые края шайбы, врезаясь в торцы гайки и детали, препятствуют само отвинчиванию гайки.

2. Стопорение фиксирующими деталями, т. е. шплинтами (рис. 3.26, а), проволокой (рис. 3.26, б), различными стопорными шайбами с лапками, которые отгибают после завинчивания гаек или винтов (рис. 3.26, в).

3. Стопорение приваркой (рис. 3.27, а) или пластическим деформированием: расклепыванием (рис. 3.27, б), кернением (рис. 3.27, в). Применяются, когда соединение не требует разборки.

4. Стопорение с помощью паст и лаков.

Материалы резьбовых деталей

При выборе материала для резьбовых деталей учитывают величину и характер нагрузки, условия работы, способ изготовления. Стандартные крепежные резьбовые детали общего назначения изготовляют из мало- и среднеуглеродистых сталей Ст. 3, Ст. 4, 10, А12, 20, 35 и др. Эти стали в условиях массового производства позволяют изготовлять резьбовые детали методом холодной штамповки с последующей накаткой резьбы. Они хорошо обрабатываются резанием. Легированные стали 35Х, ЗОХГСА применяют для весьма ответственных винтов, болтов, шпилек и гаек.

Резьбовые изделия, подверженные действию воды или других окислительных сред, оксидируют, омедняют, оцинковывают и т. п. для повышения коррозионной стойкости. В настоящее время для резьбовых деталей применяют также неметаллические материалы (нейлон, полиамид и др.).

Механические свойства сталей для резьбовых соединений указаны ниже:

Марка стали Предел текучести σт, н/мм 2

20 ……………………………………..245

ПРИМЕНЕНИЕ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Случай 1. Болт нагружен осевой растягивающей силой. Гайка завинчивается, но не затягивается. Последующая затяжка болта отсутствует.

Примером служит болтовое соединение грузовой скобы (рис. 3.32).

Рис. 3.32. Грузовая скоба (1- свинцовое кольцо)

Случай 2. Винт нагружен осевой растягивающей силой. Гайка завинчивается, но не затягивается. Затягивание резьбы производится под нагрузкой.

Примером является резьбовое соединение винтовой стяжки (рис, 3.33). В период подтягивания под нагрузкой винт испытывает растяжение и кручение.

Рис. 3.33. Винтовая стяжка

Случай 3. Болтовое соединение нагружено поперечной силой.

В этом соединении (рис. 3.34) болт ставится с зазором в отверстия деталей. При затяжке болта на стыке деталей возникают силы трения, которые препятствуют относительному их сдвигу.

Рис. 3.34. Схема применения болта, нагруженного поперечной силой

Для разгрузки болтов от поперечной силы применяют различные замки, втулки, штифты и др. (рис. 3.35). Роль болта в таких случаях сводится к обеспечению плотного соприкосновения деталей.

Рис. 3.35. Устройства для разгрузки болтов от поперечных сил

Для уменьшения диаметров болтов применяют также точеные (калиброванные) болты, устанавливаемые в отверстия из под развертки. Они могут быть цилиндрическими (рис. 3.36, а) или конусными (рис. 3.36, б). Эти болты работают на срез, как штифты.

Рис. 3.36. Схемы применения болтов, поставленных без зазора

Случай 4. Болтовое соединение предварительно затянуто при сборке и нагружено внешней осевой растягивающей силой.

Этот случай соединения (рис. 3.37) часто встречается в машиностроении для крепления крышек цилиндров, подшипниковых узлов и т. п.

Рис. 3.37. Схема применения болтового соединения, нагруженного внешней осевой растягивающей силой:

а — болт не затянут, б — болт затянут, в — к затянутому болту приложена внешняя сила Q ..

Рис. 3.39. Пример подшипникового узла

Рис. 3.40. Применение шпилечного соединения на крышке газового резервуара

Случай 5. Болтовое соединение предварительно затянуто при сборке и нагружено внецентренной растягивающей силой.

В этом соединении применяют болты с костыльной головкой (рис. 3.41,a).

Рис. 3.41. Резьбовое соединение болтами с костыльной головкой

При конструировании любого резьбового соединения принимают меры, устраняющие перекосы опорных поверхностей под головку болта и гайку во избежание внецентренного нагружения: черные поверхности деталей под гайки и головки цекуют, приливы (бобышки) фрезеруют, а в отдельных случаях применяют косые шайбы (рис. 3.42).

Источник