Требования к взрывной отбойке

Классификация способов отбойки. Взрывная отбойка.

В общем случае под отбойкой понимается отделение части руды от массива с одновременным дроблением ее на куски.

Требования к отбойке руды:

— возможно более полная отбойка в проектных контурах выемки;

— min законтурные разрушения массива;

— хорошее дробление руды;

— высокая интенсивность отбойки;

— min материально-трудовые затраты на отбойку.

При решении последнего требования возможно принятие компромиссного решения (связано с извлечением руды).

Классификация способов отбойки

| Наименование | Пояснения |

| I. Взрывная отбойка: а) Шпуровая б) Скважинная в) Минная | Взрывание зарядов ВВ, помещенных в образованные в массиве полости. Шпуры имеют глубину до 5 м., d≤50 мм Глубина скважин от 5 до 30-60 м и более, d≥50 мм Сосредоточенные заряды размещают в специально пройденных нарезных выработках. |

| II. Механическая отбойка а) Отбойка молотками б) Механизированная отбойка | Отбойка с применением различных механизмов Применяется как вспомогательный способ Комбайны, врубовые машины, камнерезные машины, бурошнековые машины |

| III. Прочие способы а) Гидравлическая отбойка б) Самообрушение руды в) Электрофизические способы | Разрушение массива напорной струей воды Подсеченный на большой площади массив обрушается под действием собственного веса Лазер, токи высокой частоты, ультразвук, газовые горелки. |

Условия применения способов отбойки и затраты на их выполнение.

Первой в истории отбойки стала применяться механическая отбойка. Она может применяться при крепости пород (f) до 6-8 и даже в крепких рудах.

Удельный вес механической отбойки в ближайшие 10÷20 лет будет составлять 12-15% от общего объема добычи руд.

Однако, при разработке рудных месторождений преобладают крепкие руды, когда наиболее технологичным является буровзрывной способ.

При крепкой руде способ БВР менее энергоемок и составляет 80% и остается основным на неопределенно долгий срок.

Самообрушение применяется в основном при одной системе разработки.

Гидравлическую отбойку испытывали при разработке маломощных марганцевых рудных тел. Причиной отказа стало оседание тяжелых компонентов на почве выработки при их гидравлическом транспорте.

Электрофизические способы остаются на стадиях исследований и применяются в основном для разрушения негабаритов.

Взрывная отбойка

Остается основной для отбойки крепких и средней крепости руд. Эффективность отбойки зависит от способа бурения и типа ВВ. Основным способом бурения остается механический.

Удельное значение элементов затрат на взрывную отбойку составляют:

· при средней крепости руд – бурение 20-30%; ВВ – 40-60%, заряжание и взрывание 20-40%;

· При крепких рудах: — бурение 60-70%; ВВ – 20-30%; Заряжание и взрывание – 10-20%.

Очевидно, что в первую очередь необходимо снижать затраты по наиболее затратным статьям.

Требования к взрывной отбойке

1. Безопасность работ

2. Более точное соблюдение проектных контуров отрыва руды от массива (отрыв по контактам).

3. Высокая производительность труда и низкая стоимость отбойки

4. Достаточно хорошее дробление руды

5. Наименьшие П и R

Вместе с тем одни требования противоречат другим. Так высокая точность отбойки и тщательное дробление приводят к повышению затрат на отбойку. Поэтому следует искать в конкретных условиях компромиссное решение.

Кондиционный и негабаритный куски

Кусковатость выпускаемой руды оказывает существенное влияние на стоимость отбойки, выпуска, доставки, погрузки, транспортировки и выдачи руды на поверхность.

Максимально допустимый размер кусков, на который рассчитаны перепускные выработки, погрузочно-доставочные и транспортные средства и все остальное оборудование является габаритным (кондиционным) размером.

На практике размеры кондиционных кусков колеблются в пределах от 250 до 1200 мм и ограничиваются размерами дучек, люков, скреперов, грохотов, вагонеток, скипов, конвейерных лент и т.д.

Меньшее значение принимаются при разработке тонких залежей, где руду мелко дробят, а оборудования имеет небольшие размеры.

На мощных месторождениях габарит куска составляет 400-500 мм при скиповом подъеме без подземной дробилки, в остальных случаях – 800-1200 мм.

Экономическую целесообразность увеличения или уменьшения размера кондиционного куска должен установить технико-экономический расчет. При этом определяется зависимость: себестоимости, производительности труда, капитальных затрат от кондиции куска по всем технологическим процессам и видам работ.

Совершенствование технологии очистной выемки по управлению размерами кусков руды должно осуществляться в следующих направлениях:

I. Создание высокопроизводительных станков, переход на бурение скважин малого диаметра, применение новых более мощных ВВ, в т.ч. пластичных в условиях «зажима».

II. Увеличение размера кондиционного куска, применение подземных погрузочно-дробильных установок, увеличение емкости скреперов.

Источник

Способы отбойки руды в блоках на рудниках

Существует три способа отбойки руды: шпуровая, скважинная и камерными зарядами.

Шпуровойспособ применяется при разработке весьма тонких, тонких и средней мощности рудных залежей, а также при разработке мощных залежей с разделением их на слои. Шпуры бурятся перфораторами, которые устанавливаются на пневмоподдержках, распорных колонках или на буровых каретках. При разработке наклонных и крутопадающих залежей шпуры бурятся рядами снизу вверх телескопными перфораторами.

На пологих залежах для бурения шпуров применяются ручные колонковые перфораторы, а при мощности более 2-3 метров буровые каретки.

Достоинства шпуровой отбойки:

— возможность вынимать рудную залежь строго по контуру;

— хорошее дробление руды;

— низкая производительность труда;

— хуже санитарно-гигиенические условия.

Скважинная отбойка применяется на мощных залежах.

Скважины бурятся диаметром 100 и 150 мм, глубина скважин достигает 40-60 м. Скважины в массиве руды могут располагаться веером и пучком. При параллельном и веерном расположении скважин руда отбивается слоями толщиной от 2 до 5 метров в зависимости от крепости руды.

Достоинства параллельного расположения скважин:

— более равномерное дробление руды, так как расстояние между зарядами одинаковое по всей длине скважин;

— скважина по длине используется практически полностью;

— после бурения каждой скважины нужно делать перестановку буровой машины;

— после отбойки каждого слоя необходимо проходить новые подэтажные орты.

При веерном расположении скважин подэтажные буровые орты не проходятся, бурение скважин производится с одной точки установки.

— не нужно проходить буровой орт, не нужна перестановка станка при бурении последующих скважин;

— неравномерное расположение зарядов в массиве, что приводит к повышенному выходу негабарита;

— часть скважин остается незаряженными, поэтому объем бурения превышает необходимый примерно в 1,5 раза.

Целесообразно использовать веерное расположение скважин при применении высокопроизводительного оборудования.

При пучковом расположении скважин обуривается объем руды. Пучок состоит из вееров, расположенных под углом друг к другу.

Достоинства веерной скважинной отбойки:

— меньший объем буровых выработок;

— лучше условия труда для буровых рабочих в связи с уменьшением работ по переноске станка;

— безопаснее условия работы, так как нахождение бурового станка на одном месте позволяет лучше оборудовать это рабочее место;

Недостатки веерной скважинной отбойки:

— суммарная длина скважин в 1,7-2 раза больше;

— неравномерное дробление руды;

— при высоких скоростях веерное предпочтительней.

По сравнению со шпуровой отбойкой при взрывании глубокими скважинами производительность труда бурильщика в 8-10 раз больше, выход руды с одного метра скважины в 2-4 раза больше, удельный расход ВВ примерно в 2 раза меньше.

Недостатки по сравнению со шпуровой отбойкой:

— значительный выход негабарита;

— большой сейсмический эффект.

По условиям технологии и применяемой техники бурения камерный способ не имеет специфических особенностей в сравнении с шпуровым и скважинным, так как взрывные камеры проходят с применением шпуров или скважин.

Источник

Отбойка руды

Отбойка — отделение руды от массива с одновременным ее дроблением на куски.

При добыче руд применяют взрывную, механиче-скую отбойку и самообрушение.

Как уже отмечалось, наиболее распространена на подземных рудниках взрывная отбойка руд любой крепости.

Отбойку производят с использованием только внутренних зарядов, размеренных внутри массива: шпуровых, скважинных и в некоторых случаях минных.

Для оценки результатов отбойки применяют следующие технико-экономические показатели: производительность труда бурильщика, выражаемая в тоннах или кубических метрах обуренного шпурами или скважинами массива в смену (т/смену, м3/смену); удельный расход взрывчатого вещества (ВВ) на отбойку тонны или кубометра руды (кг/т, кг/м3); выход руды при отбойке с одного метра пшура или скважины (т/м, м3/м); выход негабарита в процентах по весу от общего количества отбитой руды.

Негабаритом называют куски отбитой руды, имеющие размеры больше допустимых по условиям доставки и транспорта.

Кондиционными называют куски руды, размеры которых позволяют беспрепятственно перемещать их на всем пути от забоя до поверхности или до подземного дробильно-перегрузочного узла.

Негабаритные куски необходимо дробить дополнительно, пока они не будут разделены на кондиционные. Чем меньше выход негабарита, тем лучше качество отбойки.

На эффективность взрывной отбойки влияют крепость (прочность на сжатие) и трещиноватость руды, число обнаженных (открытых) поверхностей забоя.

Отбойка скважинными зарядами. Впервые ее начали применять в нашей стране в начале 30-х гг. На подземных рудниках отбивают руду скважинами диаметром 56—150 мм и длиной до 40 — 50 м.

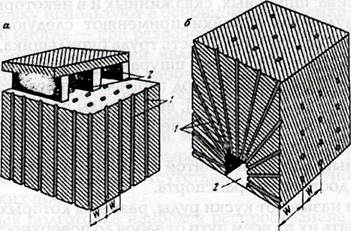

Основные параметры скважинной отбойки — линия наименьшего сопротивления (л.н.с.) и расстояние между соседними скважинами. Л.н.с. — кратчайшее расстояние между зарядом и поверхностью забоя. Оно зависит от крепости и вязкости руды, диаметра скважин и мощности ВВ. Отбойку осуществляют послойно, горизонтальными или вертикальными слоями; при этом скважинные заряды размещают, как правило, в одной плоскости, параллельной открытой поверхности забоя. Толщина слоя в этом случае будет равна л.н.с. Расположение скважины в слое может быть параллельным, параллельно-сближенным, веерным (рис. 6.46).

При параллельном расположении скважин ВВ в массиве размещается равномерно, что способствует качественному дроблению с небольшим выходом негабарита. Однако для бурения каждой скважины необходимо переставлять буровой станок, что требует иногда значительных затрат рабочего времени, особенно при использовании переносного бурового оборудования. Кроме того, для его перемещения вдоль каждого одного-двух рядов скважин необходимо наличие всей выработки (буровой заходки). В результате образуется густая сеть буровых выработок (заходок) большого поперечного сечения, что, естественно, требует соответствующих затрат и удорожает добычу. По этим причинам отбойку параллельными скважинами применяют в устойчивых труднодробимых рудах, когда повышенные затраты на отбойку компенсируются уменьшением расходов на вторичное дробление негабарита.

Для сохранения преимущества параллельного расположения скважин и уменьшения его недостатков на многих железорудных шахтах Сибири и при 137

разработке железистых кварцитов в Кривбассе успешно применяют отбойку параллельно-сближенными скважинами. Она отличается от отбойки параллельными скважинами тем, что вместо одной скважины в ряду бурят несколько близко расположенных (сближенных) скважин. Расстояние между ними составляет 3 — 4 диаметра одной скважины, число скважин в комплекте 3—10. Несколько сближенных скважин при производстве взрыва работают вместе как одна скважина большого диаметра. Это позволяет увеличить расстояние между буровыми заходками и уменьшить их число, а следовательно, затраты на проходку.

Рис. 6.46. Схемы параллельного (а) и веерного (б) расположения взрывных скважин при отбойке руды:

1 — скважины; 2 — буровые выработки; W — линии наименьшего сопротивления

Наиболее распространено веерное расположение скважин в слое (скважины расходятся веером из одной точки). В этом случае станок переставляют только для бурения скважин в следующем веере. Поэтому, во-первых, резко сокращаются затраты времени на перестановку станка и возрастает выработка бурильщика за смену. Во-вторых, необходимо меньшее число буровых выработок. Недостатки отбойки веерными скважинами связаны с неравномерным размещением ВВ по площади забоя. Так как вблизи буровой выработки скважины расположены густо, некоторые из них заряжают не полностью (повышенный расход скважин на отбойку), а по краям забоя расстояние между концами скважин составляет около полутора л.н.с., и качество дробления здесь невысокое (велик выход негабарита).

Для бурения скважин применяют следующее оборудование: колонковые перфораторы (веерные скважины), буровые станки с погружными пневмоударника- ми (параллельные, параллельно-сближенные и веерные скважины), самоходные бурильные установки (в основном веерные скважины), иногда станки шарошечного бурения (веерные скважины).

Заряжание скважин производят почти исключительно установками для пнев- мозаряжания, при этом используют гранулированные ВВ различных типов.

При отбойке взрывают обычно несколько рядов скважин. При большой площади забоя количество отбитой руды может составлять тысячи, десятки и даже сотни тысяч тонн, а количество взрываемого при этом ВВ — до десятков тонн. Такие взрывы называют массовыми. Для уменьшения разрушительного воздействия массовых взрывов на окружающие горные выработки сооружения под землей и на поверхности взрывание скважинных зарядов производят по частям с замедлением между рядами скважин и между скважинами в слое. Подготовка массового взрыва занимает несколько смен, причем в это время другие работы в блоке не ведут. Массовые взрывы приурочивают к общешахтным выходным, т. к. на проветривание после них затрачивается до 20 часов. После производства массо- 5ых взрывов первыми в шахту спускаются горноспасатели, которые берут пробы шахтного воздуха и при необходимости ремонтируют поврежденные выработки.

Технико-экономические показатели отбойки скважинами:

производительность труда бурильщика составляет от 30 — 50 м3/смену в крепких рудах до 250 — 300 м3/смену в рудах средней крепости;

удельный расход ВВ изменяется от 1,5 до 0,5 кг/м3, причем при отбойке веерными скважинами удельный расход ВВ на 10 — 15 % выше, чем при отбойке пара.’члельными ;

выход руды составляет 4 — 5 м3/м крепких рудах и 15 — 20 м3/м в рудах средней крепости;

выход негабарита в зависимости от свойств руды изменяется на различных рудниках от 3 до 15 % и выше.

Область применения скважинной отбойки — мощные (более 6 — 8 м) рудные залежи достаточно устойчивых руд обычно средней ценности, т. к. точность отбойки руды скважинами (особенно веерными) по контакту с пустыми породами невысокая, что связано с повышением разубоживания.

Шпуровая отбойка. Шпуровые заряды обладают меньшей мощностью и по сравнению со скважинными в 1 м шпура диаметром 40 — 50 мм вмещается 0,8 —1,5 кг ВВ, тогда как в 1 м скважины диаметром 105—150 мм — до 15 — 20 кг взрывчатки. Это определяет значительную трудоемкость шпуровой отбойки, т. к. для добычи одного и того же количества руды нужно пробурить шпуров в несколько раз больше, чем скважин. Поэтому шпуровую отбойку используют, как правило, в тех случаях, где невозможно или невыгодно применять скважинную.

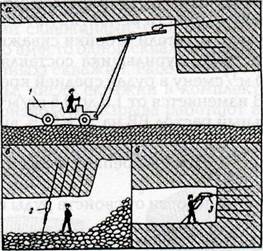

Порядок выемки руды с использованием шпуров — послойный в восходящем или в горизонтальном направлении. При восходящей выемке массив руды отрабатывают горизонтальными слоями снизу вверх. Так как при этом люди работают под рудным массивом, он должен иметь устойчивость не ниже средней. Отбойку руды в каждом слое осуществляют восходящими шпурами, если руда устойчива, или горизонтальными шпурами, если устойчивость массива недостаточна (рис. 6.47). Последнее объясняется тем, что при отбойке горизонтальными шпурами кровля забоя получается более гладкой и в ней образуется меньше заколов — кусков, слабо связанных с массивом и способных отделиться от него в любой момент. При отбойке восходящими шпурами можно бурить шпуры одновременно несколькими бурильными машинами по длине забоя и отбивать руду в больших объемах, чем при отбойке горизонтальными шпурами, длина которых до 3 — 4 м) ограничивает разовый объем отбойки.

Отбойку в горизонтальном направлении осуществ-ляют в длинных забоях (лавах) на две обнаженные поверхности (выемка уступом) или в узких забоях с одной обнаженной поверхностью, как при проведении горных выработок (см. рис. 6.47, в).

Параметры шпуровой отбойки — л.н.с. или площадь забоя, приходящаяся на один шпур и изменяющаяся от 0,25 — 0,4 м2 в узких, стесненных забоях до 0,5 —1м2 в забоях большой площади.

При шпуровой отбойке применяют следующее буровое оборудование: ручные перфораторы с пневмоподдержкой (горизонтальные и слабонаклонные шпуры), телескопные перфораторы (восходящие шпуры); самоходные бурильные установки (шпуры любого направления). Заряжание шпуров патронированными ВВ обычно производится вручную, а при использовании гранулированных ВВ применяются пневмозарядные установки эжекторного или нагнетательного типов. Взрывание шпуровых зарядов производят посредством огнепроводного шнура (при небольшом числе зарядов) или с помощью электродетонаторов.

Рис. 6.47. Схемы отбойки руды горизонтальными (айв) и восходящими (б) шпурами (а, б — отбойка на две свободные поверхности, в —на одну):

1 — самоходная бурильная установка; 2 — телескопный перфоратор;

3 — ручной перфоратор на пневмоподдержке

Технико-экономические показатели шпуровой отбойки:

производительность труда бурильщика изменяется от 5 — 50 м3/смену при использовании перфораторов до 400 — 600 м3/смену при применении самоходных бурильных установок с 2 — 3 бурильными машинами (большие величины — в рудах средней крепости и забоях достаточной площади);

удельный расход ВВ на отбойку — 0,6 — 3 кг/м3;

выход отбитой руды на 1 м шпура — 0,3 — 1,5 м3/м;

выход негабарита — от 0 до 3 — 5 %.

Область применения шпуровой отбойки — маломощные рудные тела жильных месторождений, проходческие работы при проведении практически всех видов горных выработок.

Минная отбойка. Как основной способ отбойки распространена мало. Ее применяют в основном для обрушения целиков, в которых уже есть или могут быть проведены горные выработки. Заряды ВВ, масса которых достигает сотен килограммов, размещают на почве выработок или в их ответвлениях (минных карманах) насыпью или в мешках. Расстояние между зарядами достигает 8 — 12 м. Перед взрыванием заряды иногда засыпают забойкой из дробленой породы для увеличения эффективности разрушения массива.

Механическая отбойка применяется в основном при выемке руд и пород с применением самоходных шарошечных комбайнов.

Самообрушение руды. Это наиболее дешевый вид отбойки. Под рудным массивом проводят сеть пересекающихся выработок, раздельных между собой наибольшими целиками. Затем на определенной площади целики разрушают (взрывают), вследствие чего рудный массив снизу лишается опоры (подсекается). Под действием собственного веса и давления налегающих пород рудный массив начинает растрескиваться (как говорят, «созревать») и затем обрушаться. Увеличивая площадь подсечки, можно развивать самообрушение массива.

Наиболее благоприятна для самообрушения руда, разбитая частой сетью трещин, однако достаточно устойчивая для того, чтобы в ней можно было сохранять горные выработки. Такие условия довольно редки, поэтому разработка руд с использованием самообрушения распространена мало. В нашей стране ее испытывали в середине прошлого века, за рубежом самообрушение руд применяют в единичных случаях на рудниках Чили, США и ФРГ.

Дата добавления: 2015-07-14 ; просмотров: 4756 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник