89. Неразъемные соединения

Неразъемные соединения получили широкое распространение в машиностроении. К ним относятся соединения сварные, заклепочные, паяные, клеевые. Сюда относятся также соединения, полученные оп-рессовкой, заливкой, развальцовкой (или завальцовкой), кернением, сшиванием, посадкой с натягом и др.

Сварные соединения получают с помощью сварки. Сваркой называют процесс получения неразъемного соединения твердых предметов, состоящих из металлов, пластмасс или других материалов, путем местного их нагревания до расплавленного или пластического состояния без применения или с применением механических усилий.

Сварным соединением называется совокупность изделий, соединенных с помощью сварки.

Сварным швом называется затвердевший после расплавления материал. Металлический сварной шов отличается по своей структуре от структуры металла свариваемых металлических деталей.

По способу взаимного расположения свариваемых деталей различают соединения стыковые (рис. 242, а), угловые (рис. 242, б), тавровые (рис. 242, в) и внахлестку (рис. 242, г). Вид соединения определяет вид сварного шва. Сварные швы подразделяются на: стыковые, угловые (для угловых, тавровых соединений и соединений внахлестку), точечные (для соединений внахлестку, сваркой точками).

По своей протяженности сварные швы могут быть: непрерывными по замкнутому контуру (рис. 243, а) и по незамкнутому контуру (рис. 243, б) и прерывистыми (рис. 243, в). Прерывистые швы имеют равные по длине проваренные участки с равными промежутками между ними. При двусторонней сварке, если заваренные участки расположены друг против друга, такой шов называется цепным (рис. 244, а), если же участки чередуются, то шов называется шахматным (рис. 244, б).

Тонколистовые конструкции можно сваривать без предварительной подготовки свариваемых кромок. Форма подготовки кромок зависит от толщины свариваемых деталей, положения шва в пространстве и других данных.

Термины и определения, относящиеся к сварке, установлены ГОСТ 2.601—68. Самым распространенным видом сварки является электросварка, которая может быть ручной, полуавтоматической и автоматической.

Способы сварки, типы и конструктивные элементы сварных швов определяются соответствующими стандартами. Условные изображения и обозначение швов сварных соединений выполняются в соответствии с ГОСТ 2.312—72. Сварные швы изображают сплошными основными линиями, если шов видимый, и штриховыми, если шов невидимый (рис. 245). От изображения шва проводят одностороннюю стрелку с линией-выноской. Условное обозначение сварного шва пишут над полкой линии-выноски, если шов видимый, т. е. показана лицевая сторона шва (рис. 246, а, 6), и под полкой линией-выноской, если шов невидимый, т. е. показана оборотная сторона шва (рис. 246, в, г).

Структура условного обозначения сварного шва приведена на рис. 247, где:

1 — вспомогательные знаки, О — шов по замкнутому контуру, | — монтажный шов;

2 — обозначение стандарта на тип и конструктивные элементы шва;

3 — буквенно-цифровое обозначение шва по этому стандарту;

4 — условное обозначение способа сварки по стандарту на данный шов;

5 — вспомогательный знак А — треугольник и размер катета шва;

6 — размеры в мм прерывистого шва со знаками: / — для цепного шва и Z — для шахматного шва или ] — знак незамкнутого контура сварки;

7 — вспомогательные знаки (Q или со) обработки шва;

8 — обозначение шероховатости механически обработанного шва (см. §94);

9 — указание о контроле шва.

Примеры условного обозначения сварных швов:

ГОСТ 14806—80 = Т5 — РиЗ = 1 6—50 Z 100 — шов выполняется электродуговой сваркой алюминия, соединение тавровое Т5, сварка ручная в среде защитных газов РиЗ, катет шва 6 мм А6, шов шахматный, длина провариваемого участка 50 мм, шаг — 100 мм (50 Z 100).

ГОСТ 5264—80—С18 — шов выполняется ручной электродуговой сваркой при монтаже 1, шов стыковой (С 18) по незамкнутому контуру.

При наличии на чертеже нескольких одинаковых швов обозначение наносят только одного шва, и поэтому шву присваивают порядковый номер с указанием количества этих швов у линии-выноски. Все остальные швы этого типа имеют на полке линии-выноски обозначение порядкового номера шва (рис. 248), если указана лицевая сторона шва, и под полкой линии-выноски, если указана оборотная сторона шва. На рис. 248 обозначение № 1 два угловых шва, выполненные ручной электродуговой сваркой, с лицевой стороны усиление шва нужно снять Q механической обработкой, после чего шероховатость шва должна соответствовать шестому классу (Ra = 2,5 мкм).

Пять швов № 2 выполняются как швы односторонние тавровые Tic катетом 5 мм А5, ручной электродуговой сваркой.

Если все швы на чертеже выполняются по одному стандарту, то его номер не вводят в обозначение шва, а записывают в технических требованиях на поле чертежа по типу «Сварные швы по ГОСТ. ».

Если все швы на чертеже одинаковы, то условное обозначение швов можно не наносить на изображениях, а сделать одну запись условного обозначения шва технических требований, например: «Сварные швы по ГОСТ 5264—80—У5—А4».

Клепаные соединения применяются в конструкциях, подверженных действию высокой температуры, коррозии, вибрации, а также в соединениях из плохо сваривающихся металлов или в соединениях металлов с неметаллическими частями. Такие соединения нашли широкое применение в котлах, железнодорожных мостах, некоторых авиационных конструкциях и в отраслях легкой промышленности.

В то же время в ряде отраслей промышленности с усовершенствованием технологии сварного производства объем применения заклепочных соединений постепенно сокращается.

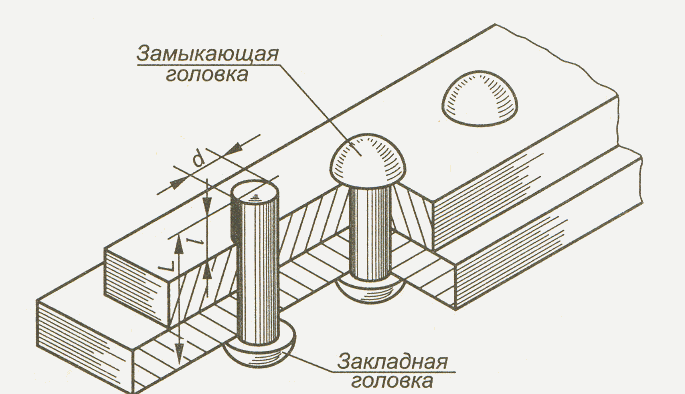

Основным скрепляющим элементом заклепочных соединений является заклепка. Она представляет собой короткий цилиндрический стержень круглого сечения, на одном конце которого находится головка (рис. 249). Головки заклепок могут иметь сферическую, кониче-

скую или коническо-сферическую форму. В зависимости от этого различают головки полукруглые (рис. 249, а), потайные (рис. 249, б), полупотайные (рис. 249, в), плоские (рис. 249, г).

На сборочных чертежах головки заклепок изображают не по их действительным размерам, а по относительным размерам, в зависимости от диаметра стержня заклепки d.

Технология выполнения заклепочного соединения следующая. В соединяемых деталях выполняют отверстия сверлением или другим способом. В сквозное отверстие соединяемых деталей вставляют до упора головной стержень заклепки. Причем заклепка может быть в горячем или холодном виде. Свободный конец заклепки выходит за пределы детали примерно на 1,5d. Его заклепывают ударами или сильным давлением и создают вторую головку (рис. 250).

Диаметр стержней заклепок выбирают по специальным таблицам. Ориентировочно он принимается равным толщине соединяемых деталей. Длину стержня заклепки принимают также с учетом толщины соединяемых деталей и припуска. Ориентировочно она составляет 1,5d.

Заклепочные швы могут быть однорядными и многорядными. Заклепки обычно располагаются в ряду на одинаковом расстоянии. Расположение заклепок в шве может быть рядовым и шахматным. Соединяемые детали в заклепочных соединениях могут быть выполнены внахлестку или встык с накладками.

На чертежах указывают все конструктивные размеры швов клепаного соединения. При этом не вычерчивают все заклепки соединения. Обычно показывают одну-две из них, а место расположения остальных обозначают пересечением осей (рис. 251).

Заклепочные швы имеют свои обозначения, которые наносятся на чертежах. В обозначении указывают диаметр (d) и длину (/) стержня заклепки, группу металла и номер ГОСТ, определяющего форму головки и покрытие.

Например, заклепка, имеющая полукруглую головку, длину d=25 мм, диаметр стержня d = 10 мм, изготовленная из металла группы ОО, без покрытия имеет обозначение: Заклепка 10×25 ГОСТ 10299—80.

Соединения деталей пайкой находят широкое применение в приборостроении, электротехнике. При впайке соединяемые детали нагреваются до температуры, не приводящей к их расплавлению. Зазор между соединяемыми деталями заполняется расплавленным припоем. Припой имеет более низкую температуру плавления, чем соединяемые пайкой материалы. Для пайки используют мягкие припои ПОС — оловянно-свинцовые по ГОСТ 21930—76 и ГОСТ 21931—76 и твердые припои Пер — серебряные по ГОСТ 19738—74.

Припой на видах и разрезах изображают сплошной линией толщиной 2S. Для обозначения пайки используют условный знак (рис. 252, а)— дуга выпуклостью к стрелке, который чертят на линии-выноске, указывающей паяный шов. Если шов выполняется по периметру, то линию-выноску заканчивают окружностью. Номер швов указывают на линии-выноске (рис. 252, б).

Марка припоя записывается или в технических требованиях, или в спецификации в разделе «Материалы» (см. § 101).

Клеевые соединения позволяют соединять разнообразные материалы. Клеевой шов, как и паяный, согласно изображается сплошной линией толщиной 25. На линии-выноске чертят условный знак (рис. 253, а), напоминающий букву К. Если шов выполняется по периметру, то линию-выноску заканчивают окружностью (рис. 253, б). Марка клея записывается или в технических требованиях, или в спецификации в разделе «Материалы».

Опрессовка (армирование) защищает соединяемые элементы от коррозии и химического воздействия вредной среды, выполняет изолирующие функции, позволяет уменьшить массу изделия (рис. 254), экономить материалы.

Вальцовка и кернение осуществляется деформацией соединяемых деталей (рис. 255, а, б). Сшивание нитками, металлическими скобками применяется для соединения бумажных листов, картона, различных тканей.

ГОСТ 2.313—82 устанавливают условные обозначения и изображения швов неразъемных соединений, получаемых пайкой, склеиванием, сшиванием.

Соединение деталей путем посадки с натягом обеспечивается системой допусков и посадок определенным температурным режимом перед сваркой деталей.

Источник

Виды неразъемных соединений деталей

Соединения – неподвижные связи между деталями или узлами механизмов. Классифицируют такие связи по различным признакам: по форме, методу образования, возможности перемещения. По способности разборки без повреждения соединяемых элементов связи делятся на разъемные и неразъемные соединения. Существует много способов стыковки узлов и деталей между собой, в небольшом обзоре рассмотрены самые распространенные.

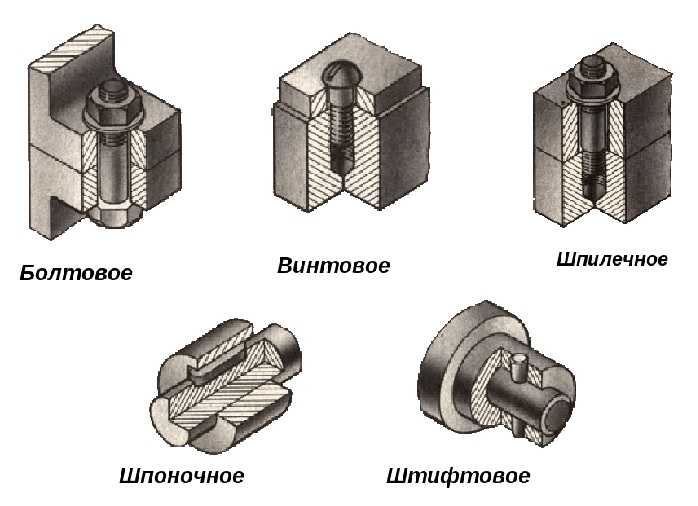

Разъемные соединения

Когда производится регулярная замена изнашиваемых расходников, важно предусмотреть разъемные соединения – это связи, допускающие многократный монтаж/демонтаж узла при обслуживании, при этом детали остаются целыми, пригодными для сборки. К разъемным конструкциям относятся:

- Штифтовые, образованные с использованием специального стержня, который вставляется в специальные отверстия. Штифты бывают конические или в форме цилиндра, отличаются большой точностью. Удерживаются стержни за счет силы трения или устанавливаются с натягом, плотно вгоняются в отверстия. Главный минус штифтов – сверление ухудшает прочностные характеристики деталей и узла в целом. Штифты бывают насетчатыми (не требующими точности обработки), пружинными трубчатыми (разрезаются при разборке деталей) и установочными, обеспечивающими прочность стыка.

- Шпоночные передают крутящий момент, рассчитаны на радиальную нагрузку. Шпонки вставляются в специально сделанный зазор, монтируются между элементами узла так, что не допускают смещения при вращении. Шпоночные связи отличаются простотой конструкции, легко собираются и разбираются. Основные недостатки шпоночного стыка: а) наличие пазов, снижающих прочность деталей; б) ненадежность фиксации, шпонка при предельных нагрузках может вывернуться. Шпонки делают в форме призмы, сегмента, цилиндра, клина. Конструкция зависит от возможности изготовления пазов в соединяемых деталях.

- Резьбовые связи наиболее распространенные, бывают двух типов: а) с помощью болтов, гаек, винтов, резьбовых шпилек; б) нарезки резьбы на соединяемые детали. Поверхность с резьбой бывает конической и цилиндрической. По виду сечения, углу профиля резьба бывает метрической, дюймовой, трубной. Для стопорения накручивания или вкручивания используют пластическую деформацию или ограничительные шайбы. Минусы резьбы – низкая герметичность, чувствительность к вибрации, концентрация напряжения во впадинах резьбовой нарезки.

- Шлицевые передают вращающее усилие с вала на закрепляемые детали. Шлицы в сечении напоминают многошпоночную конструкцию с жестко зафиксированными в вале шпонками. По профилю выступов шлицы бывают прямобочными, треугольными и эвольвентными. Центрирование производится по внешнему или внутреннему диаметру. Шлицевая сборка предусматривает подвижное и неподвижное закрепление монтируемых на вал деталей.

- Профильные образуются за счет фасонных соприкасающихся поверхностей. Бывают трехгранные, овальные, прямоугольные и другие. При использовании профилей получаются прочные узлы с точным центрированием, не возникает дополнительных напряжений в стыке.

Любые разъемные конструкции быстро демонтируются, разбираются на отдельные детали, крепежные элементы. Подобные крепления используются для постоянной или временной фиксации, бывают подвижными и неподвижными.

Неразъемные соединения

Из названия понятно, что речь идет о сборке узлов, демонтаж которых без повреждения деталей невозможен. Существует несколько видов неразъемных соединений, это склейка, сварка, спайка стыков, фиксация деталей с помощью клепок или в процессе формовки, запрессовки, вальцовки, кернения.

Разработан ГОСТ 2.313-82, регламентирующий обозначение всех видов неразъемных соединений в технической документации, на чертежах. Указываются требования к швам, положение, размеры стыков и другие параметры.

Сварные

Сварка – процесс термического или пластического воздействия для получения надежного сцепления заготовок. Основные виды сварки:

- ручная дуговая на воздухе или с использованием защитного газа (формируется облако над ванной расплава);

- автоматическая;

- полуавтоматическая;

- газовая;

- контактная;

- плазменная;

- лазерная.

Части узла соединяют встык, под углом, внахлест, торцами, по типу тавра, можно делать изделия сложной формы. Швы бывают односторонние и двухсторонние, прерывные и непрерывные. Возможно формирование горизонтальных (ровных) швов, вогнутых и с шовным валиком.

Плюсы сварки:

- универсальность;

- прочность, образуется диффузный слой, выдерживающий большую нагрузку, давление;

- можно добиться герметичности стыков;

- ремонтопригодность.

Недостатками считают:

- возможное коробление из-за внутренних напряжений в зоне термического воздействия;

- необходимость внутреннего контроля шва (не все дефекты видимы);

- ограниченная надежность, зависит от физико-химических характеристик сплавов.

Сварка часто используется в строительстве, машиностроении, при производстве металлоизделий различной сложности.

Паяные

К категории неразъемных соединений относятся паяные, они используются в приборостроении, электронике, электротехнике, теплоэнергетике (выпускают паяные радиаторы). Связь образуется за счет расплава присадки, которая заполняет зазор между деталями. Припои с низкой температурой плавления при точечном термическом воздействии разогреваются. Остальные элементы, подвергающиеся спаиванию, не меняют своих физических свойств, не оплавляются. Методом пайки получают соединения встык, внахлест, телескопические, тавровые, сотовые конструкции.

Плюсы паяных неразъемных соединений:

- можно соединять элементы из разных сплавов;

- не возникает внутренних напряжений в соединяемых элементах;

- тонкостенные заготовки не успевают деформироваться от термовоздействия;

- расплавленный припой легко проникает в труднодоступные места;

- швы устойчивы к коррозии;

- получаются герметичные соединения.

Теперь о недостатках пайки:

- невысокая прочность;

- поверхность необходимо тщательно очищать, в ряде случаев протравливать.

- на низкотемпературные (например, свинец);

- среднетемпературные или мягкие (оловянные);

- твердые (медесодержащие сплавы).

При выборе присадки учитывают особенности деталей.

Температура плавления припоя всегда ниже, чем у элементов, которые соединяют пайкой. При необходимости для удаления пленки окислов используют твердые, газообразные, жидкие флюсы.

Клееные

Соединение формируется, когда жидкий клей при определенных условиях (нагреве или при комнатной температуре) полимеризуется, образует твердую структуру. В процессе получения неразъемного соединения материалов иногда происходит частичное растворение поверхности соединяемых элементов. В остальных случаях связь образуется за счет адгезии клеевого состава. Клеи классифицируют по степени прочности связующего слоя:

- конструкционные, выдерживающие усилия на отрыв, сдвиг деталей относительно друг друга (БФ, эпоксидная смола, столярный клей);

- составы, не рассчитанные на возможные нагрузки (канцелярский клей ПВА, резиновый).

Клеевые соединения прочнее на сдвиг, слабее на отрыв. Клеем при необходимости укрепляют разъемные соединения, стопорят резьбу.

Заклепочные

С помощью заклепок соединяют сортовой и профилированный прокат, штампованные элементы. Соединения могут работать под вибрацией, разнонаправленными ударными нагрузками. Клепают разнородные детали или дополнительно упрочненные (нагортованные).

Преимущества заклепочных соединений:

- высокая стабильность;

- надежность;

- можно проверять клепки методами неразрушающего контроля;

- рассчитаны на различные виды нагрузки.

Главные недостатки:

- повышается расход металла;

- увеличивается время обработки (возрастают трудозатраты);

- необходимость делать отверстия, которые снижают прочность соединяемых деталей;

- плотность швов со временем ослабевает.

Заклепки устанавливают, соединяя детали внахлест, встык с использованием односторонней или двухсторонних накладок. Различают отдельные виды заклепочных соединений:

- прочные обеспечивают передачу усилия;

- плотные отличаются герметичностью;

- прочно-плотные объединяют свойства прочных и плотных связей.

Заклепки выпускаются по стандарту, бывают с полукруглой, цилиндрической, потайной или полупотайной головкой, со сплошным или полым стержнем.

Полиэтилен-сталь

Детали из отрезков труб из металла и полиэтилена называются переходами НСПС. В процессе соединения труб, по размеру соответствующих утвержденному стандарту удается добиться прочности и герметичности, соединение получается неразъемным. Полиэтилен в области стыка металла и полимера разогревается, плотно заполняет все пустоты, происходит процесс запрессовки. Метод также применяется для обустройства заглушек. Переходники НСПС необходимы:

- при частичной замене изношенных металлических трубопроводов на пластик или металлопластик;

- разводке магистралей по контуру;

- врезке новых веток;

- установке запорной арматуры или приборов учета.

Полиэтилен и сталь используются на водопроводах и газопроводах низкого давления в жилых домах, инженерных городских коммуникациях. Связь ПЭ–металл настолько прочная, что не требует профилактических осмотров, ревизионных ремонтов, переходники выдерживают давление до 1МПа, дополнительно усиливается муфтой.

Выбор крепления деталей связан с ограничениями применения неразъемных соединений. В некоторых случаях выгоднее делать разъемные узлы, которые легко разбираются. Неразъемные надежнее, герметичнее, меньше подвержены усталостному разрушению.

Источник