§ 42. Вращающиеся печи мокрого способа производства

Общие сведения. Вращающиеся печи мокрого способа производства бывают длинные — от 80 до 230 м, короткие — от 40 до 80 м. Длинные вращающиеся печи оборудуют только внутренними теплообменными устройствами (иногда их называют также встроенными) — цепями, фильтрами-подогревателями, металлическими и керамическими теплообменниками различных типов, устанавливаемыми в подготовительных зонах печи.

Короткие печи с цепными завесами малопроизводительны и требуют большого расхода тепла на обжиг клинкера. В связи с этим их или реконструируют, или выводят из эксплуатации. Чтобы повысить производительность и уменьшить расход топлива, некоторые короткие печи без внутренних теплообменных устройств оборудуют запечными установками — концентраторами шлама или распылительными сушилками шлама.

Производительность длинных вращающихся печей зависит от поверхности теплообмена между обжигаемым материалом и дымовыми газами, влажности поступающего на обжиг шлама, частоты вращения барабана, разности температур газов и обжигаемого материала, скорости газового потока в барабане, режима обжига, величины уноса пыли из печи и многих других факторов. Однако исходный показатель производительности печи — поверхность теплообмена; им определяются размеры барабана печи, величина поверхности и конструкции теплообменны!||устройств.

На производительность печи влияет влажность шлама. Повышение влажности на 1% снижает производительность печи до 2%. Поэтому необходимо систематически контролировать влажность шлама, не допуская его переувлажнения.

Устройство вращающихся печей и принцип их работы. Печной агрегат включает в себя: ^ корпус вращающейся печи (барабана) со встроенными теплооб- менными устройствами, в котором происходят физико-химические процессы превращения сырьевых материалов в клинкер;

питатель шлама, с помощью которого непрерывно подается смесь в печь;

дутьевой вентилятор и топливную форсунку, по которой угле- воздушная смесь непрерывно поступает в горячий конец печи; при использовании для обжига угля в комплект печного агрегата входит винтовой углепитатель, а также сепараторная мельница для одновременной сушки и помола угля, подаваемого в печь;

холодильник, в котором охлаждается раскаленный клинкер при Еыходе из печи и подогревается воздух для горения топлива;

дымосос, преодолевающий аэродинамическое сопротивление всего газового тракта и обеспечивающий надежную скорость газов в печи (тягу), при которой процессы испарения, подогрева и обжига материала протекают с необходимой интенсивностью;

пылеулавливающие устройства — пылеосадительную камеру и электрофильтр, которые обеспечивают требуемую степень обеспыливания газов перед выбросом в атмосферу;

устройство для возврата в печь пыли, уловленной в пылеуловителях;

устройство для водяного охлаждения корпуса печи в зоне спекания;

контрольно-измерительные и регулирующие приборы и аппаратуру, которые позволяют с одного пункта контролировать процессы, протекающие в отдельных механизмах, устройствах, частях и зонах печи, а также регулировать интенсивность этих процессов и управлять всей установкой из указанного пункта.

На цементных заводах наиболее распространена вращающаяся печь длиной 150 м различного профиля (3,6/3,3/3,6; 3,6; 4/3,6/4; 4). Рассмотрим конструкцию такой печи, а также современной мощной печи размером 5×185 м ( 78). Корпус печи 14 сваривают из стальных листовых обечаек длиной 2—6 м, толщиной 32—120 мм, внутреннюю поверхность футеруют огнеупорным кирпичом. Обечайку, где устанавливают массивное кольцо прямоугольного сечения— бандаж 5, изготовляют из более толстого стального листа, чем весь корпус печи. Бандажи опираются на ролики 12. Количество бандажей и их размеры определяются диаметром и длиной печи. X печи 5×185 м их бывает семь-восемь. Ширина бандажа должна быть на 40—80 мм меньше ширины опорных роликов, в противном случае он будет неравномерно изнашиваться при свисании его с ролика. Бандажи применяют опорные и опорно-упорные. Они насаживаются на корпус печи плотно и крепятся с помощью прокладок или методом посадки с тепловым натягом. В последнее время применяют вварные бандажи. Роликовые опоры для бандажей устанавливают на металлической раме, которая крепится на массивном железобетонном или металлическом фундаменте.

Смазочная система опор скольжения — черпаковая из масляных ванн корпусов подшипников, опор качения — жидкая циркуляционная или густая набивная.

Выделяющееся при трении тепло поглощается циркулирующей по каналам вкладыша водой. При установке подшипников скольжения печь удерживается от смещения вниз раскосом опорных роликов в сочетании с контрольными роликами, а при установке подшипников качения — системой гидроупоров. Гидроупоры, воспринимая осевое усилие, автоматически поддерживают печь в заданном промежутке между крайним верхним и нижним положениями. Контрольные ролики устанавливают на ближайшей к приводу печи опоре 11 по обе стороны бандажа на расстоянии 20—60 мм от его кромки. При смещении корпуса печи выше допустимого предела (20—60 мм) бандаж давит на контрольный ролик и он начинает вращаться, что свидетельствует о неправильном положении корпуса. Контрольный ролик только в течение некоторого времени может удерживать корпус, а затем, если не принять соответствующих мер, бандажи сползут с опорных роликов.

На случай аварийного сползания печи с опор устанавливаются предохранительные упоры 17, которые располагаются на одной из опор печи по обе стороны бандажа на расстоянии от его кромки на 30—50 мм больше, чем между бандажом и контрольным роликом. Предохранительные упоры снабжают автоматическим измерительным преобразователем, с помощью которого электродвигатель печи выключается.

Корпус печи приводится во вращение от электродвигателя через редуктор, подвенцовую и вен- цовую 6 зубчатые шестерни. Привод 10 печи может быть выполнен в виде двух нитей. Так, приводной механизм печи 5X185 м состоит из двух электродвигателей мощностью по 320 кВт, соответственно двух редукторов и ведущих Шестерен, находящихся в зацеплении с венцовой шестерней. Приводы в этом случае расположены справа и слева от корпуса печи.

Для проворачивания печи во время ремонта или проведения футеровочных работ на необходимый угол устанавливают вспомогательный привод. Частота вращения печи от вспомгательного привода составляет 1—4 об/ч. Электродвигатель 5 вспомогательного привода, мощность которого равна 5—30 кВт, может получать электроэнергию также от специального генератора с двигателем внутреннего сгорания. «Таким образом, он может работать и при выключении электроэнергии на заводе. В случае остановки основ

ного электродвигателя 1 включают вспомогательный, медленно вращая печь и предупреждая этим возникновение нежелательных деформаций корпуса печи.

Смазочная система редуктора главного привода, подшипников подвенцовых шестерен и подшипников гидроупоров — циркуляционная жидкая.

Смазочный материал в узлы трения нагнетается с помощью смазочной станции (у вращающейся печи 5×185 м устанавливают три станции).

Смазочная система зацепления — венца и подвенцовой шестерни, редуктора вспомогательдого привода, соединений промежуточного вала — жидкая заливная. Зубчатые венцы большинства вращающихся печей закреплены на корпусах с помощью 10—^тангенциальных плоских пружин, реже с помощью 4—6 продольных пружин, установленных на высоких подкладках вдоль оси печи. Зубчатые венцы вращающихся печей 5X135 м, 4,5X170 м, 5X185 м, 7X230 м укрепляют на корпусах специальными шарнирами.

Горячий конец печи закрыт откатной головкой 8 (см. 78), через которую проходят форсунки для питания печи топливовоз- душной смесью. Холодный конец печи входит в пыльную камеру.

Для правильного ведения процесса обжига в печи необходимо как в разгрузочном, так и в загрузочном ее концах устранять подсос холодного воздуха, для чего в указанных местах применяют специальные уплотняющие устройства 16 (см. 78). У современных печей применяют уплотнения двух типов: механические и аэродинамические.

Конструкции механических уплотняющих устройств весьма разнообразны: лабиринтное уплотнение, уплотнения с подвешенным кольцом и со свободно скользящим по поверхности корпуса кольцом, уплотнение с прорезиненной лентой и др. Например, холодный конец печей 5×185 м имеет уплотнение в виде уголка и диска, поджимаемого шестью регулируемыми (с помощью пружин) пальцами к диску заделки камеры. К корпусу печи это уплотнение, состоящее из шести секторов, прижимается четырьмя рычагами с грузами. С помощью этих рычагов зазор между корпусом и уплотнением уменьшается до 2 мм.

В настоящее время часто применяют простое, но довольно надежное уплотнение холодного конца длинных печей из прорезиненной ленты. Весьма эффективно аэродинамическое уплотнение горячего конца печей, представляющее собой кольцевой канал с кольцевой щелью, расположенной вокруг разгрузочного конца печи. В этом канале создается разрежение, благодаря которому наружный воздух не проникает в печь, а засасывается в канал.

Для интенсификации работы коротких вращающихся печей при мокром способе производства на некоторых цементных заводах установлены концентраторы шлама. Наибольшее повышение производительности печи и снижение расхода тепла на обжиг достигнуто при установке концентраторов на печах с отношением диамет- pa к длине 1: 20—1 : 22, в которых температура отходящих газов достигает 500—600° С.

Концентратор, или испаритель, шлама ( 80) представляет собой медленновращающийся цилиндрический барабан 3 диаметром от 3 до 4,5 м и длиной от 2 до 4 м, боковые стенки которого образованы металлическими кольцами 2, укрепленными на продольных балках. Внутренняя часть барабана заполняется примерно наполовину специальными полыми металлическими телами диаметром 100—200 мм и длиной 120—250 мм или подвешенными цепями, которые нагреваются теплом отходящих газов, просасываемых дымососом, и отдают это тепло шламу, вследствие чего он обезвоживается. Барабан заключен в стальной кожух 6, нижняя часть которого снабжена огнеупорной футеровкой. Питателем 4 шлам направляется в продольный желоб, укрепленный на кожухе и снабженный соплами, через которые он подается в концентратор.

При вращении барабана с помощью привода 1 жидкий шлам налипает на кольца и заполнители и быстро просушивается с влажности 36—42 до 8—12%. Образовавшийся сухарь в виде комочков и крупки просыпается сквозь зазоры между кольцами и проваливается через питательный желоб 7 в печь 8. Отходящие газы просасываются через газоход 5 и поступают на очистку. Температура отходящих газов при выходе из концентратора равна 150—200° С.

Печи с концентраторами отличаются значительным пылеуносом сырья, достигающим 15—30%. Для улавливания этой пыли применяют двухстадийную очистку газов, состоящую из группы циклонов и электрофильтра. Пыль из циклонов поступает в тарельчатый гранулятор, откуда в виде гранул направляется непосредственно в печь. Один из существенных недостатков в работе концентраторов— повышенное пылеобразование, вызываемое истиранием высушенного шлама наполнителями. Кроме того, затруднен контроль за процессом сушки.

В СССР преобладает мокрый способ производства цемента, но все шире внедряется сухой.

Обжиг сырьевой смеси чаще осуществляют во вращающихся печах, но иногда (при сухом способе) в шахтных.

У печей для сухого способа это отношение несколько меньше и составляет от 30 до 35, а у печей для мокрого способа от 34 до 42.

Небольшие вращающиеся печи применяют для производства керамзита (вспученные глин), а также для обжига.

В зависимости от приготовления сырьевой смеси различают два основных способа производства портландцемента: мокрый и сухой.

Известны вращающиеся печи полусухого способа производства, в них печь соединена с конвейерной решеткой.

При сухом способе производства иногда используют шахтные печи. Длина современных вращающихся печей при мокром способе производства 150—185 м, диаметр — 4—5 м.

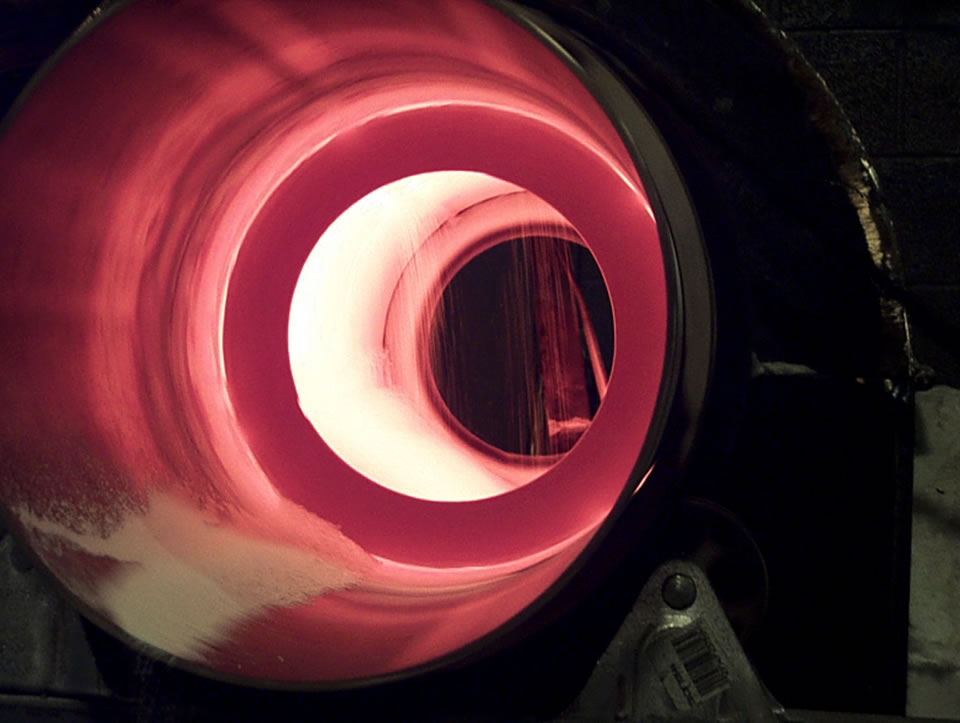

Температура во вращающейся печи 1573—1723 К- Размеры вращающихся печей, применяемых при мокром способе производства, 4,5X170 или 5X185 м. Цилиндр печи по всей длине имеет одинаковый диаметр.

Для обжига клинкера при мокром способе производства применяют только вращающиеся печи. Они представляют собой стальной барабан длиной до 150—.185 м и диаметром 3,6—5 м, футерованный внутри огнеупорным кирпичом.

Источник

Вращающаяся печь: устройство, принцип работы и особенности

Для высокотемпературной обработки промышленных и строительных материалов используются обжиговые печи. Такое оборудование может иметь разные конструкции, размеры и свои эксплуатационные особенности. Барабанная или вращающаяся печь занимает отдельное место в сегменте, обеспечивая возможности эффективной сушки сыпучего сырья.

Конструкция агрегата

Промышленные модели барабанных печей преимущественно формируются стальными трубами с кирпичной огнеупорной подкладкой. Обязательным условием компоновки является обеспечение возможности вращения цилиндра вокруг своей оси на скорости 30-250 об/час. Соответственно, чем крупнее диаметр барабана, тем ниже скорость вращения. Движение обеспечивается с помощью вала, зафиксированного на несущей стойке с роликами из жаропрочного металла. Тепловое воздействие обеспечивается в процессе сжигания топливных материалов (газа, нефти, бензина или твердотельного сырья), которое размещается в отдельной камере. В некоторых исполнениях вращающаяся печь содержит теплообменные устройства, реализующие вспомогательные процессы обжига и сушки.

Принцип работы печи

Цилиндрическая емкость в виде барабана имеет небольшой наклон относительно горизонтали – это исходное положение, из которого начинается движение. Но перед включением полость конструкции заполняется рабочим материалом. Подача заготовки осуществляется через верхний патрубок барабана. Далее оператор закрывает конструкцию и включает электродвигатель. В процессе работы вращающаяся печь циклично опускает вниз перемешиваемое вещество, обдавая массу горячими газами. Допуск термических потоков может производиться через выносную топку, но в классических моделях генерация газа осуществляется внутри барабана. Во втором случае может задействоваться горелка Бунзена, формирующая языки пламени через трубы печной форсунки. Для таких задач требуется дополнительный источник топлива в виде масла, газа, измельченного угля или щепы.

Зоны термической обработки

На протяжении всего рабочего цикла обслуживаемый материал может несколько раз встречаться с печными газами при разных температурных условиях, определяющих то или иное состояние обрабатываемой массы. В зависимости от характеристик термической обработки в печи выделяют следующие зоны:

- Зона сушки. Пространство этой части составляет порядка 25-35% от общей емкости барабана. Газы при температуре порядка 930 °С обеспечивают процессы испарения влаги.

- Зона подогрева. В этой части происходит обработка потоками с температурой до 1100 °С. Подогрев выполняется на фоне теплоотдачи от продукта сгорания при возможной поддержке сторонних химических реакций.

- Зона температурного размягчения. Режим температурной обработки в этой зоне может составлять 1150 °С. Главная задача этой части вращающейся печи заключается в обеспечении полного сгорания избытков воздуха в открытой структуре материала.

- Зона охлаждения. На этом этапе целевой материал подвергается воздействию холодных потоков и отвердевает. Некоторые из металлических гранул заготовки могут здесь же проходить операции окисления с обретением коричневато-красного оттенка.

Технико-эксплуатационные особенности оборудования

Само по себе вращение агрегата с перемещением содержимого материала повышает его КПД и качество обжига. Особенно выгодно применение длинных трубчатых конструкций, благодаря устройству которых минимизируется расход тепловой энергии. Чем длиннее барабан, тем плотнее гранулы взаимодействуют с печными газами в процессе своего движения внутри емкости. Соответственно, минимизируются и непроизводительные тепловые потери. Стоит отметить и равномерность обжига, которая также сказывается на качестве термической обработки сыпучих материалов. Например, вращающаяся печь для цементного сырья в виде измельченного гипса и клинкера позволяет спекать массу так, что получается однородная структура. Иногда соединяют несколько сырьевых групп с добавлением силикатов кальция, известняка и глины. Барабан в процессе вращения формирует практически единую консистенцию продукта.

Расчет тепловой мощности печи

Для равномерного обжига материала необходимо обеспечивать его передвижение по всей длине печи с оптимальным скоростным режимом. Темп движения, с одной стороны, должен создавать условия для выполнения необходимых реакций, а с другой – не задерживать массу в состоянии кристаллизации, иначе утратятся уже обретенные технологические свойства. Достигнуть оптимального баланса мощности можно с помощью правильного подбора электродвигателя.

На базовом уровне расчет вращающейся печи выполняется на основе времени пребывания материала в емкости термической обработки – при сухом способе интервалы в среднем составляют 1,5-2 ч, а при мокром – 3-3,5 ч. Также следует учитывать время на завершение процесса обжига, которое в случае с сухой обработкой составит порядка 1 ч, а при мокром обжиге – 1,5 ч. Что касается мощности, то для выполнения стандартных задач предусматривается электродвигатель, силовой потенциал которого варьируется от 40 до 1000 кВт в случае с промышленными агрегатами. Конкретные показатели определяются также с учетом подключения вспомогательных коммуникаций, характера выполнения обвязки и включения модифицирующих компонентов в основной обжигаемый состав.

Футеровка вращающейся печи

Помимо подбора оптимальных рабочих показателей, на качество обжига будет влиять и техническое обслуживание. Одной из ключевых работ, направленных на поддержание высоких технико-эксплуатационных показателей печи, будет ее футеровка. В сущности это изоляция металлической поверхности барабана с помощью термостойкого материала. Термоизоляционную функцию эффективно выполняет литой огнеупорный бетон и кирпич. Но и после обкладки вращающаяся печь для обжига должна подвергаться обмазке защитными покрытиями, оберегающими структуру того же бетона от распространения мелких трещин. Сама футеровка выполняется с толщиной от 8 до 30 см в зависимости от размеров печной конструкции. Рассчитывать огнеупор следует на температуры порядка 1000-1200 °С.

Заключение

Обжиговые агрегаты сегодня широко применяются в изготовлении строительных смесей, плиточных материалов и всевозможного расходного сырья, требующего сушки. К преимуществам вращающихся печей можно отнести высокую производительность и качество теплового воздействия, но не обходится эксплуатация и без недостатков. Данное оборудование характеризуется большими размерами, массивностью рабочих органов и низким уровнем автоматизации. К этому же стоит добавить и требования к силовому обеспечению. На производствах полного цикла барабанные печи подключаются к сетям на 380 В, а также к вентиляционным и охлаждающим системам.

Источник