Обжиг цементного клинкера по мокрому способу

Сырьевой шлам с КН = 0,9-0,93, п = 2,0-2,4 и р = 1,0-1,2 подается в шламовый питатель 1 (рис. 3.12) вращающейся печи. Питание печи осуществляется бесприводным объемным шлампитателем с непрерывным истечением струи. Подача шлама регулируется при помощи щелевых затворов.

Для обжига шлама по мокрому способу наиболее распространенными типоразмерами вращающейся печи являются 4´150 м, 5´150 м, 4/4,5´175 м, 5´185 м. Длина печи зависит от многих факторов, и прежде всего от влажности сырьевого шлама: чем она больше, тем длинее должна быть вращающаяся печь.

Вращающаяся печь 2 представляет собой сварной стальной барабан с толщиной стенки 20-35 мм, установленный на шести опорах 3 под углом 3,5-4,0° к горизонту. Производительность по клинкеру печи 4´150 м – 34 т/ч, а печи 5´150 — 50 т/ч. Вращение печи осуществляется с помощью привода, состоящего из электродвигателя 4 мощностью 250 кВт, редуктора 5, подвенцовой 6 и венцовой шестерней 7.

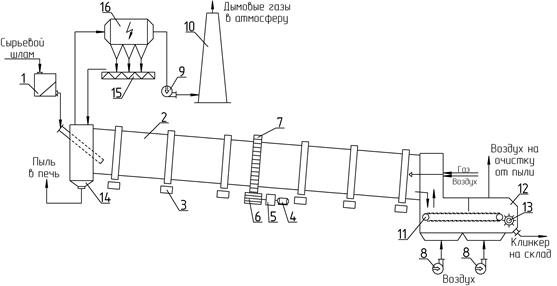

Рис. 3.12. Технологическая схема цеха обжига цементного клинкера

(спецификация по тексту)

Для предотвращения влияния на корпус вращающейся печи высоких температур, истирающего воздействия продвигающегося при этих температурах материала, агрессивных газов и уменьшения потерь теплоты в окружающую среду предусмотрена защита корпуса огнеупором. Низкотемпературные зоны печи зафутерованы клинкеробетоном, представляющим собой разновидность жаростойкого бетона и состоящим из портландцементного раствора и клинкера в качестве крупного заполнителя. Кроме низкой стоимости, такой огнеупорный материал выгодно отличается от штучного огнеупора по следующим показателям: отсутствие швов — самых уязвимых мест в футеровке, более короткие сроки бетонирования, меньшие трудозатраты. Зона декарбонизации и охлаждения обычно футеруется шамотным кирпичом, а самые высокотемпературные — экзотермических реакций и спекания — периклазохромитовым или хромитопериклазовым кирпичом.

Сырьевой шлам поступает в печь со стороны ее холодного конца, а со стороны выгрузочной части установлено горелочное устройство, через которое подается для сжигания газообразное топливо и воздух для горения топлива, поступающий из клинкерного холодильника с помощью дутьевых вентиляторов 8. Давление газа на горелочное устройство поддерживается в пределах 120-130 кПа.

Необходимая скорость газового потока в печи, кроме дутьевых вентиляторов холодильника, создается также за счет дымососа 9, установленного между печью 2 и дымовой трубой 10, обеспечивающей разряжение от 8 до 10 кПа. Влияние на скорость газового потока и разряжение в головке печи оказывает и дымосос холодильника, отбирающий из последнего избыток воздуха.

Во вращающейся печи по длине различают 6 зон: испарения, подогрева, декарбонизации, экзотермических реакций, спекания и охлаждения.

Сырьевой шлам, поступивший в первую зону печи, вследствие наклонного ее положения и вращения с числом оборотов на полном ходу 1,52 об/мин постепенно перемещается к выгрузочной части, подвергаясь воздействию высокой температуры отходящих дымовых газов. Для более эффективной теплопередачи в этой зоне предусмотрены встроенные теплообменные устройства в виде цепной комбинированной гирляндно-винтовой завесы длиной 30-32 м и шарнирно-винтового шестисекционного теплообменника. Цепная завеса может быть выполнена и со свободно висящими концами и цепными периферийными ковриками. В этом случае длина цепной зоны составляет 24-27 м, а коврика 25-26 м. Схема навешивания цепей и плотность цепной завесы оказывают влияние не только на аэродинамическое сопротивление для дымовых газов, но и на скорость продвижения обжигаемого материала. Цепная завеса в печи в известной мере играет роль пылеулавливающего устройства, уменьшая запыленность отходящих газов.

Шлам, проходя через теплообменные устройства, нагревается до 100°С. При этом происходит испарение влаги и комкование материала. Длина цепной зоны должна быть такой, чтобы на выходе из нее материал имел влажность в пределах 13-17%, поскольку в этом случае он будет способен гранулироваться, что очень важно для последующего обжига с точки зрения теплообмена и пылеуноса. В случае короткой цепной зоны материал выйдет из нее с завышенной влажностью, что потребует излишнего расхода теплоты из-за малой поверхности теплообмена.

При слишком большой длине цепной зоны материал будет высушиваться до указанной влажности и гранулироваться преждевременно и поэтому разрушаться цепями. Таким образом, зона испарения вращающейся печи по существу работает как барабанная сушилка, которая, как известно, характеризуется низким влагосъемом с печного объема.

По мере дальнейшего продвижения по печи материал поступает в зону подогрева, где он подогревается до 850-900°С. В этой зоне происходит удаление остатков механической влаги и закатывание материала в гранулы. Кроме этих чисто физических процессов, в сырьевой смеси происходит выгорание органических включений, дегидратация глинистых минералов, вследствие чего понижаются пластические свойства материала. Таким образом, вещественный состав обжигаемого материала на выходе из второй зоны печи включает СаСО3, Fe2O3, Al2O3 · 2 SiO2, Al2O3 · 4SiO2, MgCO3.

В зоне декарбонизации, как это следует из ее названия происходит в основном термическое разложение карбонатов кальция и магния, завершение процесса обезвоживания глинистых минералов (удаление цеолитной воды). Эта зона наиболее напряженная в тепловом отношении часть печи с максимальным потреблением тепла. Подводимое тепло расходуется в основном на протекание эндотермических реакций, а не на нагрев материала. В конце этой зоны температура достигает примерно 1100°С.

В зоне экзотермических реакций происходит взаимодействие высокоактивного СаО с SiO2 метакаолинита с образованием силикатов состава вначале CS, а затем C2S. Одновременно образуются соединения состава СА и СF. Вследствие экзотермичности этих реакций температура в зоне резко увеличивается до 1300°С. На границе между зоной декарбонизации и зоной экзотермических реакций наблюдается световой контраст, условно разделяющий материал на темный и светлый. Образовавшиеся низкоосновные соединения по мере продвижения по печи вследствие насыщения их известью превращаются в С3А, С4AF и C2S. Кроме них в составе материала на выходе из зоны будет присутствовать свободный СаО, а также небольшое количество С3S, образовавшееся вследствие твердофазового взаимодействия С2S с СаО.

Вышеперечисленные зоны печи являются, условно говоря, подготовительными для самого главного участка — зоны спекания, в которую материал поступает из зоны экзотермических реакций. Эта зона расположена в непосредственной близости к месту горения топлива (факелу). Граница этой зоны определяется появлением эвтектического или клинкерного расплава. В расплав переходят клинкерные минералы С3А, С4AF полностью и частично С2S и СаО. Алитообразование в этой зоне длится примерно 15-25 мин. На выходе из зоны спекания, температура в которой поднимается сначала с 1300°С до 1450°С, а затем снижается опять до 1300°С, материал (клинкер) должен иметь заданный минералогический состав и содержать алит, белит, трехкальциевый алюминат, браунмиллерит и второстепенные клинкерные фазы.

Из зоны спекания клинкер поступает в зону охлаждения, являющуюся самой короткой в печи (4-6 м), пройдя которую он с температурой примерно 1250°С ссыпается на решетку 11 колосникового холодильника КС-50 12. Нагретый за счет охлаждения клинкера воздух до 500-650°С поступает в печь в качестве вторичного воздуха на горение топлива.

Установленная в разгрузочной части колосникового холодильника 12 молотковая дробилка 13 производит предварительное измельчение крупных кусков обмазки и гранул клинкера размером 30-50 мм, отбрасывая при этом раздробленные куски назад в холодильник. Охлажденный и частично измельченный клинкер через разгрузочную решетку поступает на ковшовый транспортер, посредством которого он передается на клинкерный склад на доохлаждение. Туда же поступает клинкерная пыль, уловленная рукавными фильтрами в местах пересыпки клинкера и электрофильтрами 16 при очистке избытка воздуха, выбрасываемого в атмосферу.

Уловленная в пылеосадительной камере 14 и электрофильтре 16 пыль через ячейковые (шлюзовые) питатели по системе шнековых транспортеров 15 подается в бункер пневмовинтового насоса, который направляет ее во вращающуюся печь либо перед цепной завесой, либо за нее.

Вращающаяся печь работает под значительным разрежением, поэтому весь газовый тракт должен быть герметичным с целью уменьшения подсосов холодного воздуха и тем самым обеспечивать экономию топлива.

Источник

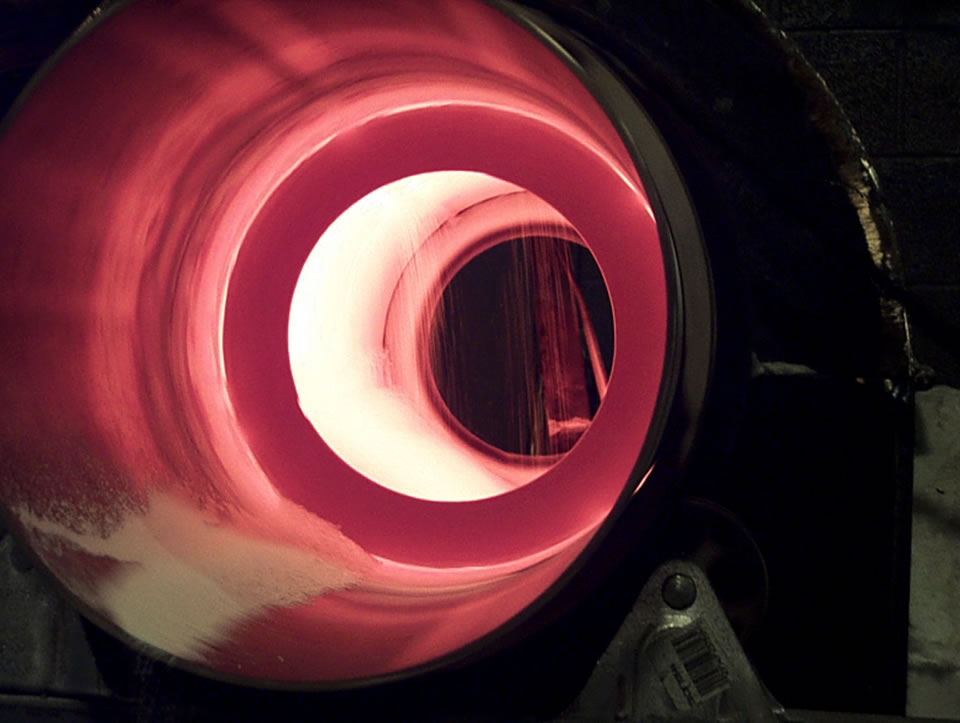

Вращающаяся печь: устройство, принцип работы и особенности

Для высокотемпературной обработки промышленных и строительных материалов используются обжиговые печи. Такое оборудование может иметь разные конструкции, размеры и свои эксплуатационные особенности. Барабанная или вращающаяся печь занимает отдельное место в сегменте, обеспечивая возможности эффективной сушки сыпучего сырья.

Конструкция агрегата

Промышленные модели барабанных печей преимущественно формируются стальными трубами с кирпичной огнеупорной подкладкой. Обязательным условием компоновки является обеспечение возможности вращения цилиндра вокруг своей оси на скорости 30-250 об/час. Соответственно, чем крупнее диаметр барабана, тем ниже скорость вращения. Движение обеспечивается с помощью вала, зафиксированного на несущей стойке с роликами из жаропрочного металла. Тепловое воздействие обеспечивается в процессе сжигания топливных материалов (газа, нефти, бензина или твердотельного сырья), которое размещается в отдельной камере. В некоторых исполнениях вращающаяся печь содержит теплообменные устройства, реализующие вспомогательные процессы обжига и сушки.

Принцип работы печи

Цилиндрическая емкость в виде барабана имеет небольшой наклон относительно горизонтали – это исходное положение, из которого начинается движение. Но перед включением полость конструкции заполняется рабочим материалом. Подача заготовки осуществляется через верхний патрубок барабана. Далее оператор закрывает конструкцию и включает электродвигатель. В процессе работы вращающаяся печь циклично опускает вниз перемешиваемое вещество, обдавая массу горячими газами. Допуск термических потоков может производиться через выносную топку, но в классических моделях генерация газа осуществляется внутри барабана. Во втором случае может задействоваться горелка Бунзена, формирующая языки пламени через трубы печной форсунки. Для таких задач требуется дополнительный источник топлива в виде масла, газа, измельченного угля или щепы.

Зоны термической обработки

На протяжении всего рабочего цикла обслуживаемый материал может несколько раз встречаться с печными газами при разных температурных условиях, определяющих то или иное состояние обрабатываемой массы. В зависимости от характеристик термической обработки в печи выделяют следующие зоны:

- Зона сушки. Пространство этой части составляет порядка 25-35% от общей емкости барабана. Газы при температуре порядка 930 °С обеспечивают процессы испарения влаги.

- Зона подогрева. В этой части происходит обработка потоками с температурой до 1100 °С. Подогрев выполняется на фоне теплоотдачи от продукта сгорания при возможной поддержке сторонних химических реакций.

- Зона температурного размягчения. Режим температурной обработки в этой зоне может составлять 1150 °С. Главная задача этой части вращающейся печи заключается в обеспечении полного сгорания избытков воздуха в открытой структуре материала.

- Зона охлаждения. На этом этапе целевой материал подвергается воздействию холодных потоков и отвердевает. Некоторые из металлических гранул заготовки могут здесь же проходить операции окисления с обретением коричневато-красного оттенка.

Технико-эксплуатационные особенности оборудования

Само по себе вращение агрегата с перемещением содержимого материала повышает его КПД и качество обжига. Особенно выгодно применение длинных трубчатых конструкций, благодаря устройству которых минимизируется расход тепловой энергии. Чем длиннее барабан, тем плотнее гранулы взаимодействуют с печными газами в процессе своего движения внутри емкости. Соответственно, минимизируются и непроизводительные тепловые потери. Стоит отметить и равномерность обжига, которая также сказывается на качестве термической обработки сыпучих материалов. Например, вращающаяся печь для цементного сырья в виде измельченного гипса и клинкера позволяет спекать массу так, что получается однородная структура. Иногда соединяют несколько сырьевых групп с добавлением силикатов кальция, известняка и глины. Барабан в процессе вращения формирует практически единую консистенцию продукта.

Расчет тепловой мощности печи

Для равномерного обжига материала необходимо обеспечивать его передвижение по всей длине печи с оптимальным скоростным режимом. Темп движения, с одной стороны, должен создавать условия для выполнения необходимых реакций, а с другой – не задерживать массу в состоянии кристаллизации, иначе утратятся уже обретенные технологические свойства. Достигнуть оптимального баланса мощности можно с помощью правильного подбора электродвигателя.

На базовом уровне расчет вращающейся печи выполняется на основе времени пребывания материала в емкости термической обработки – при сухом способе интервалы в среднем составляют 1,5-2 ч, а при мокром – 3-3,5 ч. Также следует учитывать время на завершение процесса обжига, которое в случае с сухой обработкой составит порядка 1 ч, а при мокром обжиге – 1,5 ч. Что касается мощности, то для выполнения стандартных задач предусматривается электродвигатель, силовой потенциал которого варьируется от 40 до 1000 кВт в случае с промышленными агрегатами. Конкретные показатели определяются также с учетом подключения вспомогательных коммуникаций, характера выполнения обвязки и включения модифицирующих компонентов в основной обжигаемый состав.

Футеровка вращающейся печи

Помимо подбора оптимальных рабочих показателей, на качество обжига будет влиять и техническое обслуживание. Одной из ключевых работ, направленных на поддержание высоких технико-эксплуатационных показателей печи, будет ее футеровка. В сущности это изоляция металлической поверхности барабана с помощью термостойкого материала. Термоизоляционную функцию эффективно выполняет литой огнеупорный бетон и кирпич. Но и после обкладки вращающаяся печь для обжига должна подвергаться обмазке защитными покрытиями, оберегающими структуру того же бетона от распространения мелких трещин. Сама футеровка выполняется с толщиной от 8 до 30 см в зависимости от размеров печной конструкции. Рассчитывать огнеупор следует на температуры порядка 1000-1200 °С.

Заключение

Обжиговые агрегаты сегодня широко применяются в изготовлении строительных смесей, плиточных материалов и всевозможного расходного сырья, требующего сушки. К преимуществам вращающихся печей можно отнести высокую производительность и качество теплового воздействия, но не обходится эксплуатация и без недостатков. Данное оборудование характеризуется большими размерами, массивностью рабочих органов и низким уровнем автоматизации. К этому же стоит добавить и требования к силовому обеспечению. На производствах полного цикла барабанные печи подключаются к сетям на 380 В, а также к вентиляционным и охлаждающим системам.

Источник