- Лекция 12. Вращательное шнековое бурение

- Способы бурения скважин: колонковое, роторное, шнековое

- Виды буровых способов

- Специфика колонкового бурения

- Используемое оборудование и инструменты

- Технология колонкового бурения

- Веские достоинства и недостатки

- Особенности шнекового бурения

- Задействованное оборудование и инструменты

- Технология шнекового бурения

- Плюсы и минусы применения шнека

- Характеристика роторного бурения

- Применяемое оборудование и инструменты

Лекция 12. Вращательное шнековое бурение

Режимы пневмоударного бурения

Рекомендуемые режимы бурения даны в таблице 15:

| № | Параметры режима бурения | Породы рыхлые, разрушенные IV-VII категорий | Породы VIII-IX категорий | Породы X-XI категорий | |

| Монолит-ные | Трещино-ватые | Монолит-ные | Трещино-ватые | ||

| Осевая нагрузка на коронку, кгс | 100-150 | 200-250 | 150-200 | 200-250 | 150-200 |

Продолжение таблицы 15

| Число оборотов бурового снаряда, об/мин | 40-45 | 30-35 | 25-30 | 25-30 | 20-25 |

| Давление воздуха, кгс/см 2 | 4-6 | 5-7 | 5-7 | 5-7 | 5-7 |

| Расход воздуха, м 3 /мин | 4-5 | 6-7 | 6-7 | 6-7 | 6-7 |

Шнековое бурение — это разновидность вращательного способа, отличительной особенностью которого является использование механического метода удаления продуктов разрушения с помощью винтового транспортера. Большой вклад в развитие технологии и техники шнекового бурения внес проф. Д.Н. Башкатов.

Шнековое бурение применяется при бурении скважин глубиной до 70 — 80 м в породах I — V категорий по буримости. Оно обеспечивает высокую механическую скорость в шпак породах за счет отсутствия повторного их истирания и перемалывания на забое и совмещения во времени процесса разрушения и чистки скважины. Долото охлаждается породой забоя, а выделившееся при трении тепло росится с продуктами разрушения при быстром углублении скважины.

Область применения шнекового бурения — проходка гидрогеологических инженерно-геологических, поисковых и сейсмических скважин. Преимущества шнекового бурения — высокая производительность простая организация работ за счет отсутствия промывки. Недостаток- небольшая глубина бурения вследствие значительного роста мощности, потребной для вращения шнековои колонны. Технологический инструмент при бурении сплошным забоем состоит из лопастного долота, усиленного шнека и колонны шнеков. Конструкция долота принципиально не отличается от лопастных долот применяемых при роторном бурении, и представляет собой корпус с двумя-тремя лопастями. Рабочие грани лопастей наплавляют или армируют пластинками твердого сплава. Лопасти приваривают к корпусу или соединяют с последним винтами, что позволяет заменять их при износе Режущие лопасти должны быть максимально приближены к спирали шнека, а переход с лопастей на спираль должен быть плавным. Эти конструктивные требования обеспечивают эффективное удаление продуктов разрушения. .

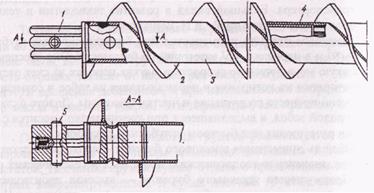

Шнек (рис 25) представляет собой стержень или трубу 3 с приваренной на боковой поверхности по винтовой линии стальной лентой (ребордой) 2 толщиной 5 — 6 мм. Используются два вида соединении шнеков: резьбовое и безрезьбовое. Последнее получило большее распространение (рис. 25). Шестигранный хвостовик 1 и муфта 4 передают крутящий момент, а палец 5, удерживаемый фиксатором, воспринимает осевое усилие.

Резьбовое соединение шнеков позволяет механизировать процесс спускоподъемных операций, осуществить шнекоколонковое бурение, однако исключает возможность левого вращения шнековой колонны, в котором возникает необходимость при затяжках снаряда в вязких породах и песках-плывунах.

Диаметры выпускаемых шнеков — от 90 до 475 мм, длина 1500 3000 мм.

Рис. 25. Шнек безрезьбового соединения

Обычно наружный диаметр шнека составляет 0,75 — 0,85 диаметра долота, чтобы создать возможность свободного вращения шнековой колонны в скважине. Шаг винтовой полосы составляет 0,7 — 0,9 наружного диаметра шнека, угол подъема спирали — 10-14°.

Усиленный шнек устанавливают непосредственно над долотом. Он обеспечивает подбор и частичное разрушение крупных кусков породы и их вынос. Усиленный шнек имеет утолщенную спираль, свободный конец которой заточен и наплавлен твердым сплавом. Парметры усиленного шнека соответствуют обычному, за исключением большей массы.

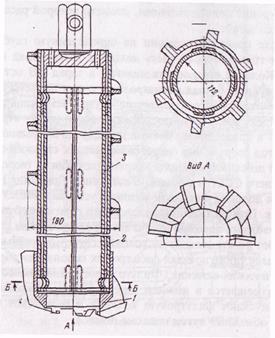

Для бурения с отбором керна применяется магазинный шнек (рис. 26), представляющий собой трубу 2 с приваренной спиралью имеющую с одной стороны шестигранник для соединения с обычной шнековой колонной, а с другой — резьбу для свинчивания с коронкой 1. Керноприемная гильза 3 располагается внутри шнека.

Наиболее рациональным решением проблемы опробования является применение инструмента в виде полой шнековой колонны в сочетании со съемным грунтососом подобно снаряду ССК. Такой инструмент был разработан в начале 60-х годов геологической службой бывшего СССР. Соединение полых шнеков между собой — резьбовое или посредством фиксирующих винтов в сочетании с кулачками. Грунтонос размещается в нижнем шнеке и извлекается на поверхность посредством ловителя на канате. Проходное отверстие шнеков составляет в зависимости от их диаметра от 50 до 180 мм. Для отбора проб песка применяются грунтососы с клапаном, а для бурения без отбора керна грунтосос заменяют съемным сердечником с долотом. Для надежной изоляции внутренней полости шнеков от попадания в них разрушенной породы сердечник снабжается уплотнительными кольцами.

Рис. 26. Магазинный шнек

Американская фирма Mobil Drilling также разработала подобный комплекс полого шнекового инструмента со съемным керноприемником. Забойная (пилотная) часть последнего опережает коронку шнековой колонны на отрегулированную в соответствии с твердостью грунта величину и залавливается в забой скважины. После заполнения керноприемник с пробой поднимается лебедкой на поверхность и заменяется на новый. В тех интервалах, где отбор проб не требуется, в полую колонну опускается компоновка с пилот-долотом, которая закупоривает центральное отверстие колонны и обеспечивает бурение сплошным забоем.

Геологической службой бывшего СССР был накоплен опреленный опыт использования полых шнеков для бурения и заряжания взрывных скважин. Для этой цели используется шнековая колонна диаметром 177 мм с 118 мм внутренним каналом, что позволяет опустить в последний пакет 60 мм тротиловых шашек. К нижнему шнеку присоединено открывающееся долото, имеющее откидную крышку с твердосплавными резцами, шарнирно прикрепленную к корпусу. При бурении крышка с резцами герметично прилегает к корпусу и обеспечивает бурение пилот-скважины, диаметр которой расширяется резцами корпуса долота.

После проходки скважин на определенную глубину в колонну спускают груз, чтобы открыть долото, а затем заряд взрывчатого вещества. Колонна шнеков извлекается, а заряд ВВ оставляется на заданной глубине. Боевая магистраль во время подъема крепится к пружинному «пауку», скользящему по внутреннему каналу шнековой колонны. После извлечения последнего полого шнека взрывник и извлекает «паук» и присоединяет боевую магистраль к взрывной машин.

Метод сооружения гидрогеологических скважин с использованием полой шнековой колонны впервые разработан геологический службой бывшего СССР и фирмой «Геотехника Дриллинг К 0 » (США). Для этого над долотом шнековой колонны устанавливается перфорированный шнек. При достижении водоносного горизонта бурение прекращается проводятся пробные откачки и отбор проб воды.

Через полую шнековую колонну с открывающимся долотом осуществляется также посадка фильтровых колонн для оборудование гидрогеологических скважин. Фильтр и погружной насос в процессе бурения размещается в нижнем шнеке. После прекращения бурения в шнеки опускают фильтровую колонну и соединяют ее с фильтром который обнажают путем подъема шнеков.

Технология шнекового бурения. Основные параметры технологического режима бурения — осевая нагрузка на долото и частота его вращения. В зависимости от длины рейса различают непрерывное (поточное) и рейсовое бурение. Поточное бурение осуществляется без остановки вращения шнековой колонны, за исключением времени, необходимого для наращивания шнеков по мере углубления скважины. Рейсовое бурение применяется при необходимости детального изучения геологического разреза. Величина разового углубления составляет 0,2 — 0,6 м при бурении мелких (до 8 — 10 м) скважин и 0,5 -1,5 м при бурении более глубоких.

Скважину забуривают при пониженных частоте вращения (60 — 70 об/мин) и осевой нагрузке. Увеличение нагрузки ведет к росту скорости бурения в песчано-глинистых отложениях. Величин нагрузки необходимо поддерживать в пределах 4-6 кН, так как ее дальнейшее повышение может привести к образованию породных пробок на шнеках и прекращению выноса разбуренной породы на поверхность.

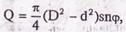

Один из основных элементов технологии шнекового бурения — очистка забоя скважины от шлама. Транспортная производительность шнека (в см 3 /мин) при выносе продуктов разрушения определяется по формуле

где Dи d — наружный и внутренний диаметры реборды шнека, см; s — шаг реборды шнека, см; n — частота вращения шнека, об/мин;

Частота вращения снаряда назначается, исходя из рациональной величины окружной скорости вращения шнеков, которая изменяется в пределах 0,8 — 2 м/с. С учетом этого требования для наиболее распространённых диаметров шнеков (135 — 185 мм) частота Вращения соcтавляет 100 — 200 об/мин, причем нижний предел относится к бурению вязких пород. Уменьшение частоты вращения ниже указанного интервала приводит к ухудшению условий очистки скважины, а ее увеличение вызывает вибрацию снаряда, обусловливающую ухудшение транспортировки шлама и рост мощности, затрачиваемой на бурение.

Сухие и водоносные пески бурят без затруднений, однако следует принять меры, обеспечивающие устойчивость ствола скважины. При проходке маломощных слоев указанных пород (до 2,5 — 3 м) осуществляют расхаживайте снаряда и его реверс для уплотнения стенок скважины. При проходке мощных слоев неустойчивых пород бурение ведут с одновременным закреплением ствола обсадными трубами. Шнековая колонна помещается внутри последних и вращается с частотой 40 — 60 об/мин. По мере углубления скважины обсадные трубы опускаются под действием собственного веса.

Бурение вязких и плотных глин вызывает значительные трудности вследствие того, что шлам налипает на спираль шнеков и образует породные пробки. Часто диаметр скважины уменьшается до диаметра шнека, что вызывает повышение затрат мощности на вращение или заклинивание снаряда в скважине. Если при поточном бурении ликвидировать возникающие породные пробки не удается, следует переходить на бурение рейсами, опустив на забой снаряд, составленный из долота, двух-трех шнеков и колонны бурильных труб. После углубления скважины на 1,5 — 2 м инструмент поднимают на поверхность и очищают его.

Маломощные (до 1,5-2 м) слабообводненные водоносные пласты проходят успешно, так как при бурении нижележащего водоупорного пласта продукты разрушения последнего втираются в ствол скважины против водоносного горизонта, изолируя и укрепляя его. При бурении песков-плывунов во избежание прихвата снаряда бурить следует с одновременной обсадкой трубами.

Основное условие реализации процесса углубления скважины в рациональном режиме — оптимальное соотношение частоты вращения снаряда и скорости его подачи. Выполнение этого условия позволяет ликвидировать породные пробки на спирали шнеков, возникающие при высокой осевой нагрузке. Для борьбы с образованием породных пробок практикуется расхаживание и реверс снаряда, повышение частоты его вращения и уменьшение подачи, подлив воды в скважину. Эффективность последней меры объясняется уменьшением трения разрушенной породы о спираль шнека и стенки скважины.

Геологическую документацию при шнековом бурении составляют по продуктам разрушения, поднятым к устью скважины или находящимся на лопастях шнеков, а при необходимости керн отбирают с помощью магазинных шнеков или съемных керноприемников. При поточном бурении истинная глубина залегания слоев пород разреза определяется с точностью до 0,2 — 0,3 м, причем при глубине скважины свыше 20-м точность снижается до 0,3 — 0,4м. При рейсовом бурений точность привязки, получаемой при разрушении породы к истинной глубине ее залегания, несколько повышается, составляя 0,1 -0,3м. Длина рейса обычно равна длине шнека (1,3 — 2 м), причем проба отбирается через каждые 0,5 — 1 м проходит.

При отборе керна с помощью обуривающих грунтоносов (магазинные шнеки) поддерживаются следующие параметры технологического режима бурения: осевая нагрузка — 1,5 — 2 кН, частота вращения — 60 — 70 об/мин. Указанные параметры обеспечивают подачу снаряда со скоростью 0,2 — 0,5 м/мин. Образцы пластичных глин и водонасыщенных песков получают задавливанием тонкостенных грунтоносов внутренним диаметром не менее 100 мм.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Способы бурения скважин: колонковое, роторное, шнековое

Устройство водозаборной скважины сопряжено с применением различных методов бурения. Рыхлые и насыщенные водой грунты извлекают с помощью желонки. Для проходки по глинистым и скальным породам используют способы бурения скважин, основанные на вращательном принципе.

В работе задействованы механизмы, позволяющие производить разработку грунтов различных типов и на разную глубину.

- Виды буровых способов

- Специфика колонкового бурения

- Используемое оборудование и инструменты

- Технология колонкового бурения

- Веские достоинства и недостатки

- Особенности шнекового бурения

- Задействованное оборудование и инструменты

- Технология шнекового бурения

- Плюсы и минусы применения шнека

- Характеристика роторного бурения

- Применяемое оборудование и инструменты

- Своеобразие роторной технологии

- Достоинства и недостатки роторного бурения

- Какой способ бурения выбрать?

- Выводы и полезное видео по теме

Виды буровых способов

Ранее бурение водоносных скважин для личного пользования осуществлялось в основном ручным способом. Это было трудоёмкий и длительный процесс, поэтому не каждый владелец участка или дачи мог похвастаться наличием собственного источника водоснабжения. Постепенно механизированное бурение вытеснило ручные методы благодаря значительному облегчению и ускорению процесса.

Сегодня практически все водоносные скважины бурятся механизированным способом, который основан на разрушении грунта, подаче его на поверхность одним из двух способов: сухим, когда отработанный грунт убирается из скважины при помощи механизмов и гидравлическим, когда он вымывается водой, поданной под напором или самотёком.

Различают три основных способа механического бурения:

- Вращательный (грунт разрабатывается вращением).

- Ударный (бурснаряд разрушает грунт ударами).

- Вибрационный (грунт разрабатывается высокочастотными колебаниями).

Вращательный способ считается самым высокопроизводительным, в 3-5 раз превышающий по эффективности ударный и в 5-10 вибрационный. Кроме этого вращательный способ самый недорогой и доступный, его нередко применяют в качестве основного метода ручного бурения.

В свою очередь вращательный способ бурения, широко применяемый для сооружения скважин на воду, подразделяется на три основных вида бурения:

Каждый вид вращательного бурения имеет свои особенности и выполняется специально предназначенным для этого оборудованием. Рассмотрим эти виды бурения более подробно, определим, в чём их различия и какой метод необходимо применять в каждом конкретном случае.

Специфика колонкового бурения

Колонковое бурение — механический вращательный метод, при осуществлении которого глинистый или плотный песчаный грунт извлекается в виде керна цилиндрической формы. Буровой снаряд для колонкового бурения представляет собой толстостенную металлическую трубу.

Вверху колонкового бурового снаряда расположено приспособление для присоединения штанг, необходимых для наращивания буровой колонны. Внизу — коронка, вид которой подбирается в зависимости от категории подлежащего бурению грунта.

При проходке колонковым методом грунт разрушается кольцеобразной коронкой. Внутренняя часть керна при этом сохраняется в не разрушенном виде. Для облегчения процесса бурения по твердым и полутвердым суглинкам, глинам, скальным породам на забой подается промывочная жидкость.

Шлам с забоя иногда удаляют промывкой — нагнетанием в ствол выработки большого количества воды. Чаще всего промывку заменяют продувкой сжатым воздухом, поставляемым компрессором внутрь трубы. Данный тип бурения позволяет бурить скважины глубиной до 1000 метров и диаметром от 8 до 20 см.

Механическое колонковое бурение производится буровыми установками типа ЗИФ, УГБ, УКБ, монтированных на автомобили типа КАМАЗ, КРаЗ, трелевочные тракторы и т.д. В варианте для ручного бурения колонковую трубу укорачивают, называют колоколом или стаканом. С последним, перевернутым вверх дном предметом обихода, конструктивно схожа колонковая труба.

Бурение колонковым способом используется в следующих случаях:

- геологоразведка полезных ископаемых;

- бурение разведочных скважин;

- устройство водоносных скважин любой глубины, в том числе безфильтровых скважин в скальных породах.

Для устройства частных скважин на воду в некоторых случаях колонковый способ используется перед тем, как начать шнековое или роторное бурение, выполняя одновременно разведывательную и подготовительную роль.

В устройстве частных скважин колонковое бурение используется в комплексе с ударно-канатным. Глинистые слои проходят колонковой трубой. Пески неплотного сложения, гравий и галечник с песчаным заполнителем, которые не задерживаются в колонковой трубе, извлекают из ствола желонированием.

По эффективности колонковый метод несколько уступает шнековому способу бурения водозаборных скважин. Шнеком бурят быстрее, но он не позволяет полностью освободить ствол от пробуренной породы. Их редко используют в паре. А уж если приведется, то шнеком проходят первые несколько метров.

Используемое оборудование и инструменты

Для колонкового бурения используются следующие инструменты:

- буровые коронки из алмазного или другого твёрдосплавного материала (сталь, вольфрам, победит);

- колонковая труба;

- труба для отвода шлама;

- штанги, требующиеся для наращивания буровой колонны;

- муфтовые соединения, переходники между трубами, промывочный сальник.

При бурении в скальных породах буровая коронка быстро изнашивается и подлежит замене. Материал коронки — дорогостоящий, выдерживающий колоссальные нагрузки, наибольшее распространение получили алмазные буровые варианты. Все используемые в процессе бурения инструменты должны соответствовать соосности, т.е. располагаться ровно относительно оси бурения.

Технология колонкового бурения

Главная особенность колонкового бурения — прохождение породы с полным её сохранением в колонковой колонне. Т.е., при работе бурильного оборудования коронка по кольцу разрушает грунт, который по мере заглубления проталкивается в колонковую трубу и удерживается в ней за счет собственной плотности. При извлечении наполненной трубы из ствола выработки, ее освобождают от керна путем простукивания кувалдой.

Поэтапный процесс колонкового бурения выглядит следующим образом:

- бурильную коронку соединяют с колонковой трубой;

- колонковая труба соединяется со штангами, которые наращиваются по мере углубления;

- верхняя штанга закрепляется в буровом станке;

- бурильный станок вращает буровую колонну и постепенно «ввинчивает» ее в грунт;

- колонковая труба постепенно наполняется керном — заклинившим в ее полости грунтом;

- после проходки 50 — 70 см буровая колонна извлекается на поверхность, штанги по очереди отсоединяются до тех пор, пока не извлечется колонковая труба;

- трубу освобождают от выбуренной породы;

- опорожненный снаряд снова опускают на забой, наращивая буровую колонну штангами.

Действия производятся в описанном порядке до тех пор, пока скважина не вскроет водоносный горизонт и не заглубится на 50 см в нижележащую водонепроницаемую породу.

Если фиксация верхнего водоносного горизонта не является целью проходки, то верхние слои можно бурить с промывкой. В этом случае насос продаёт промывочный раствор через шланг внутрь труб. Затем раствор выносит выработанный грунт на поверхность.

Веские достоинства и недостатки

В сравнении с ударно-канатным и роторным способом механического бурения колонковое производится довольно быстро, значительно сокращая время проведения работ. Главный его недостаток — невозможность подъема рыхлых грунтов и насыщенных водой галечников. Медленно продвигается по скальным породам, для проходки валунов требуется долото.

К достоинствам колонкового бурения относят:

- высокую производительность и возможность бурить скважины глубиной свыше 100 м;

- сокращение нагрузок на бурильное оборудование за счёт разрушения глинистой породы, сравнимым с ее вырезанием;

- возможность применения мобильной буровой установки компактных габаритов.

Колонковое бурение — один из самых скоростных методов устройства водозаборных выработок. Скважину на песок с его применением можно пройти за один рабочий день.

Особенности шнекового бурения

Этот тип бурения сегодня наиболее часто используется при устройстве водоносных скважин в частных хозяйствах. Особенностью шнекового бурения является то, что разрабатываемая порода полностью удаляется из створа скважины без привлечения дополнительного оборудования. Метод напоминает ввинчивание, позволяет бурить на глубину и одновременно удалять ненужный грунт.

Используемый для бурения инструмент называется шнек. Представляет собой металлический стержень с лопастями. Завинчиваясь в грунт, шнек разрушает породу, которая задерживается на его лопастях. Из-за специфики конструкции шнеком невозможно полностью освободить забой от отвала. Поэтому его в основном применяют для проходки верхних слоев.

Бурение с использованием шнека не требует больших усилий и финансовых затрат, поэтому сфера применения данного способа достаточна широка: геологоразведочные скважины, прокладка коммуникаций, устройство буронабивных скважин и частично бурение на воду. Его сейчас активно применяют для устройства абиссинских колодцев, чтобы не забивать полностью скважину-иглу в плотный грунт, а слегка облегчить процесс погружения ствола в заранее разрушенную породу.

Метод подходит для разработки водоносных скважин глубиной до 30 м на мягких и рыхлых грунтах и до 20 м на средне-плотных. После проходки шнеком и установки обсадки, ствол скважины обязательно очищается желонкой от неизвлеченной породы.

Шнек категорически не подходит для работы в скальных породах! Его используют для частичной проходки скважин до 120 м, при этом данный метод комбинируется с другими: роторным, ударно-канатным, колонковым.

Задействованное оборудование и инструменты

Шнековое бурение производится буровой установкой, главным элементом которой является бурильный инструмент винтового типа, выполненный из высокопрочного металла. Буровую колонну по мере заглубления наращивают шнеками равного размера. В комплекте иногда применяются лопастные долота, необходимые для прохождения рыхлых пород, а также долота с круглыми или конусообразными головками, используемые для разработки твёрдых пород.

Большинство современных бурильных установок оборудованы полыми снарядами, оснащёнными реверсивными замками, которые не допускают движение инструмента в обратную сторону. Режущие части шнека в процессе бурения охлаждаются за счёт разрабатываемого грунта, а разработанная порода поднимается вверх по спиралям. Это позволяет проводить бурения без остановок, значительно уменьшая временные и энергетические затраты на создание водоносной скважины.

Технология шнекового бурения

После выполнения проходки, глубина которой составляет 1,5 — 2,0 м, шнек извлекается, и в скважину устанавливаются обсадные трубы. Диаметр водозаборной скважины, пробуренной при помощи шнека, составляет 50 — 200 мм и зависит от размера используемого инструмента.

Обрушение стенок скважины предотвращают обсадные трубы. Особенно это важно для рыхлых несвязных грунтов, поэтому у бурильщиков существует правило: использовать при проходке супесей и суглинков шнеки с расположением лопастей под углом 30 — 60º, а при бурении песков плотного сложения инструмент с лопастями под углом 90º. При меньшем наклоне витков шнековой спирали больше несвязного отвала выносит на поверхность шнек.

Плюсы и минусы применения шнека

Шнековый метод бурения позволяет произвести устройство скважины максимально быстро, при условии, что размер шнека и угол наклона долота были подобраны правильно. К достоинствам шнекового бурения относят:

- грунт поднимается на поверхность сразу в процессе бурения;

- высокая скорость углубления в грунт без технологических остановок;

- нет необходимости делать промывку ствола скважины;

- компактной шнековой установкой или ручным шнеком можно бурить внутри дома (в подвале);

- нет необходимости поднимать на поверхность первое звено и разбирать/собирать буровую колонну как при колонковом методе.

Главным недостатком шнекового бурения можно считать невозможность работы на сыпучих и очень твёрдых грунтах, но в то же время шнек — идеальный инструмент для бурения в суглинистых, смешанных (глина и супесь) и мягких глинистых грунтах. Ещё один недостаток, ограничивающий применение шнека для устройства водоносных скважин — необходимость применять ударно-канатный способ для очистки ствола от отваленной породы.

Характеристика роторного бурения

Роторное бурение — метод вращательного бурения, при котором разрушение грунта осуществляется при помощи долота, приводимого в движение в забое скважины от ротора буровой установки. Ротор вращается от двигателя автомобиля или отдельно установленного электродвигателя посредством приводного вала. Разработанный грунт вымывается из шахты скважины методом прямой или обратной промывки. Промывочный раствор может подаваться как самотёком, так и насосной станцией.

Роторное бурение применяется для разработки скальных и полускальных грунтов при устройстве глубоких скважин до 150 м. Роторная буровая установка с правильно подобранным долотом и утяжеленными бурильными трубами отлично справляется со скальными породами.

Специалисты-буровики рекомендуют использовать этот метод бурения при соблюдении следующих условий:

- Гидрогеологический разрез участка изучен достаточно хорошо. Известно, что бурить предстоит скальные породы. Известен уровень залегания водоносной зоны в коренных породах.

- Подземная вода обладает характерным для артезианских скважин напором

- Имеется возможность бесперебойной доставки технической воды для промывки скважины.

В южных районах роторное бурение можно производить круглый год, а в северном климате применение этого способа ограничено из-за возможности замерзания промывочной жидкости.

Применяемое оборудование и инструменты

Роторное бурение водоносных скважин осуществляется с применением рамной или решётчатой вышки, на которой расположено подъёмное оборудование и остальные элементы буровой установки. Вышка даёт возможность поднимать и опускать в скважину бурильные колонны.

В состав буровой установки роторного типа входит:

- рамная или решётчатая вышка;

- двигатель с приводом;

- ротор и бурильная колонна;

- насосное оборудование и система очистки промывочной жидкости;

- подъёмное оборудование, напорная магистраль, вертлюг, сальники и т.д.

В самоходных установках в качестве двигателя используется ДВС автомобиля, на базе которого размещен буровой комплекс. В данном случае мощностью двигателя регулируются обороты бурового инструмента.

Ротор при помощи зубчатого устройства передаёт вращение на ведущую трубу, которая в свою очередь сообщает его на основной бурильный инструмент — долото. Долото может иметь различную форму и изготавливается из высокопрочных материалов: композиты, сталь с алмазным напылением и др. Для каждого типа грунта подбирается особый размер и форма долота, обеспечивая тем самым высокую эффективность и скорость проходки.

Источник