Опускные сооружения

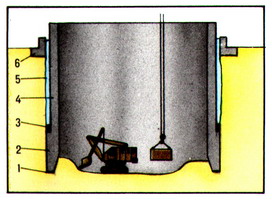

Опускные колодцы используются для устройства фундаментов ответственных сооружений или для возведения заглублённых помещений различного назначения. Впервые их начали применять в Индии свыше 2 тысяч лет назад для устройства фундаментов храмов на берегах рек в слабых грунтах; в Европе и России — с конца 19 в. для устройства опор мостов. Современные опускные колодцы представляют собой полую, открытую сверху и снизу оболочку любого в плане очертания, выполненную из материала, обладающего достаточной прочностью, погружаемую, как правило, за счёт собственного веса вглубь массива по мере выемки из неё грунта (рис.).

Опускные колодцы, используемые для устройства фундаментов, имеют, как правило, круглую форму (диаметр до 4 м), глубина опускания достигает 80 м. При возведении заглублённых помещений (водозаборных и канализационных насосных станций, камер дробления горно-обогатительных комбинатов, скиповых ям доменных печей и др.) применяют конструкции значительных размеров в плане (круглые диаметром до 60 м, прямоугольные до 260х60 м); глубина их опускания достигает 60 м.

Основные конструктивные элементы опускного колодца: ножевая часть, оболочка и днище, которое возводится после опускания колодца на проектную глубину. Ножевая часть воспринимает и распределяет нагрузки от стен колодца, способствует его перемещению. Конструкция ножевой части выбирается в зависимости от типа пересекаемых грунтов и материала стен сооружения. Оболочка опускного колодца воспринимает давление окружающего грунта. Изготавливают её из монолитного железобетона (толщина 0,5-3 м) или же сборных плоских панелей (толщина 0,3-0,8 м), крупных пустотелых блоков и других в зависимости от назначения сооружения. Для уменьшения сил трения стен колодца о грунт применяют так называемую тиксотропную рубашку (рис.), которую создают за счёт заполнения тиксотропным раствором полости между наружной поверхностью конструкции и грунтом. Полость шириной 10-15 см образуется за счёт выступа на ножевой части опускного колодца. Для удержания тиксотропного раствора на уступе ножевой части выполняют специальный замок, препятствующий прорыву раствора внутрь колодца по мере выемки грунта. В качестве тиксотропного используют глинистый раствор, плотность которого подбирается с таким расчётом, чтобы его гидростатическое давление на каждой рассматриваемой глубине было больше бокового давления грунта и грунтовых вод.

Реклама

В случае, если собственного веса конструкции недостаточно для погружения, прибегают к укладке по периметру оболочки балласта (блоков), создают необходимые усилия с помощью гидродомкратов или используют комбинацию этих способов. После достижения проектной глубины с заглублением ножа в водоупор не менее чем на 1 м бетонируют днище колодца.

Скорость опускания колодца зависит от его габаритов и интенсивности выемки грунта. В начальный момент значение её более высокое — в среднем 0,8-0,9 м/сутки, к концу опускания — 0,1-0,2 м/сутки.

Опускные колодцы широко применяются в США, Японии, Франции и других странах для устройства фундаментов, сооружений разного назначения и подземных ограждающих конструкций, таких, как хранилища, гаражи, места размещения различного рода установок и т.п. В перспективе — широкое использование опускных колодцев на мощных ГОКах при строительстве корпусов крупного дробления руд, насосных станций, а также при освоении подземного пространства крупных городов для размещения водозаборных и канализационных насосных станций, подземных складов и гаражей и т.д.

Опускная (погружная) крепь — разновидность опускного колодца, применяемая при строительстве устьев стволов в неустойчивых водоносных породах или же стволов небольшой глубины (до 50 м) в условиях городской застройки вблизи зданий, сооружений, не допускающих деформаций поверхности. В этих случаях опускная конструкция выполняет роль постоянной крепи. Погружение её на проектную глубину осуществляется, как правило, в тиксотропной «рубашке». Впервые в отечественной практике погружение крепи шахтного ствола в тиксотропной «рубашке» было осуществлено «Мосметростроем» в 1969. Позже по этой технологии возведён ряд стволов при строительстве метрополитенов в Москве, Киеве, устьев стволов в неустойчивых грунтах в Донбассе.

Отличие опускных крепей от опускных колодцев заключается в несколько иных конструктивных решениях элементов крепи и технологии погружения. Изготавливается опускная крепь из тюбингов или же из монолитного железобетона. При использовании тюбинговой крепи собственного веса конструкции недостаточно для самостоятельного внедрения в грунт и погружения. В этих случаях, как правило, выполняют принудительное задавливание крепи с помощью системы гидродомкратов, для чего используют специальные конструкции опорных воротников.

Опускные секции применяются при строительстве подводных тоннелей. Секция представляет собой отдельное звено подводного тоннеля длиной до 150 м, изготовляемое из железобетона на стапелях или в сухих доках и сплавляемое к месту прокладки тоннеля. Звенья опускают поочерёдно на подготовленное основание и стыкуют под водой. Подводные тоннели из опускных секций (с формой поперечного сечения близкой к круговой) начали строить в начале 20 в. в США. С 30-х гг. широко используют опускные секции прямоугольной формы. Размеры поперечного сечения секции (до 48х10 м) зависят от назначения тоннеля.

В процессе изготовления секции её торцы герметично закрывают временными диафрагмами, оборудованными специальными устройствами, облегчающими процесс стыкования под водой. Диафрагмы несколько углублены относительно торцов секции, чтобы в процессе этой операции между ними образовалось замкнутое пространство — стыковая камера. Изолируют наружную поверхность секций с помощью стальных листов (со стороны лотка), битумом или гибкими рулонными материалами (стены и перекрытия). Для предохранения гибкой изоляции от механических повреждений её покрывают защитным слоем из слабоармированного бетона, который связывают с железобетоном несущей конструкции специальными анкерами.

Тоннели из опускных секций располагают в подводных котлованах или же на подводной насыпи (рассматриваются проекты установки секций тоннелей на отдельных подводных опорах — т.н. тоннели-мосты). Наиболее распространён в практике строительства таких сооружений на глубине до 30 м способ опускания секций на дно котлована. Глубина последнего назначается с таким расчётом, чтобы после засыпки секции и восстановления прежнего уровня дна водного препятствия над тоннелем залегал слой грунта толщиной не менее 2 м.

Разработка котлована в зависимости от глубины и физико-механических свойств грунтов осуществляется с применением агрегатов механического, гидравлического, пневматического и комбинированного действия. При глубине разработки траншей до 10-12 м используют преимущественно многочерпаковые и скреперные установки, при большей — землесосы, гидромониторные установки, земснаряды, всасывающие или грейферные землечерпаки. Разработку траншей в полускальных и скальных грунтах производят буровзрывным способом. Крутизна откосов котлована от 1-2 до 1-4 (в зависимости от свойства грунтов). Подготавливают основание несколькими способами. Наиболее распространена укладка на дне котлована слоя песка, мелкого гравия или щебня толщиной 50-100 см. В других случаях для опоры секций используют четыре уголковых железобетонных опорных блока или же кусты свай или анкеров. Доставленные к месту строительства тоннеля секции подвешивают через полиспасты к грузоподъёмным механизмам, установленным на плавучих средствах, придают секциям отрицательную плавучесть за счёт заполнения объёма секций балластом и погружают на дно подводной траншеи. Для возможности доступа людей и подачи материалов перед опусканием секций на них устанавливают специальные шахты, а также визирные мачты, по которым контролируют положение секций в пространстве. Высота шахт и мачт принимается такой, чтобы они возвышались над водой после установки секций в проектное положение.

В зависимости от условий используют различные технологические схемы стыковки. По одной из них, например, для прямоугольных секций, герметичность стыковой камеры на первоначальной стадии работ обеспечивается с помощью специальной резиновой прокладки. Стыкуемые секции подтягивают друг к другу с помощью гидродомкратов и соединяют шарнирным замком. При этом резиновая прокладка подвергается предварительному обжатию. Окончательное обжатие осуществляется гидростатическим давлением воды на свободный противоположный торец стыкуемой секции за счёт выпуска некоторого количества воды из стыковой камеры. После полного удаления воды из камеры приступают к разборке торцевых диафрагм и устройству постоянного стыка между секциями. Простейший способ — заделка стыка листовой сталью, привариваемой к закладным деталям на торцах секций, и последующее заполнение полостей за стальной изоляцией бетонной смесью. После стыкования секций котлован засыпают песком, гравием или щебнем заподлицо с дном водотока. Процесс сборки секций в готовый тоннель сравнительно малотрудоёмок и относительно краткосрочен (обычно несколько недель или месяцев). По описанной технологии в мировой практике построено свыше 60 транспортных тоннелей, 14 из них с кон. 70-х гг. — в Нидерландах, Сянгане, США, ФРГ, Югославии, Японии. С этим высокоиндустриальным способом связываются перспективы в строительстве подземных сооружений через водные преграды.

Опускные тоннели-кессоны используются при строительстве в наиболее сложных инженерно-технических условиях, когда другие способы (замораживание пород, тампонаж, стена в грунте) оказываются неэффективными или вовсе неприемлемыми. Тоннель, как и при применении опускных секций, монтируют из готовых секций, но опускание их на проектную глубину выполняется кессонным способом. Для этого перед погружением торцы секций закрывают временными диафрагмами, под основанием по периметру устраивают кессонную камеру высотой около 3 м. Опускание тоннель-кессона под действием собственного веса достигается за счёт устройства внизу кессонной камеры ножевой части опускного колодца. В кессонной камере постоянно поддерживается избыточное давление воздуха, превышающее гидростатическое давление воды. Благодаря этому вода из забоя кессонной камеры отжимается, грунты частично осушаются. По мере их выемки опускной тоннель-кессон погружается. По достижении секцией проектных отметок кессонная камера заполняется бетоном, и, таким образом, в основании конструкции образуется мощная бетонная плита. Смежные секции опускают так, чтобы в проектном положении между ними остался целик грунта толщиной 1-3 м. Для создания непрерывной тоннельной конструкции выполняют соединение секций между собой. Наиболее распространён способ, когда в торцевой части одной из стыкуемых секций устраивают горизонтальную шлюзовую камеру, через которую под сжатым воздухом проходят штольню до диафрагмы другой секции. Из штольни раскрывают выработку на всё сечение тоннеля и бетонируют обделку тоннеля в промежутке между секциями.

Кроме недостатков, общих для всех работ, выполняемых под сжатым воздухом, способ опускных тоннелей-кессонов отличается высокой стоимостью, сложностью, многооперационностью и невысокими темпами строительства. Развитие способа тоннелей-кессонов идёт в направлении создания кессонов, исключающих нахождение рабочих в зоне сжатого воздуха. Эффективность рассматриваемого способа может быть повышена за счёт погружения тоннелей-кессонов в тиксотропной «рубашке».

Источник

Технология возведения подземных сооружений методом опускного колодца и «стена в грунте»

Сущность метода «стена в грунте» заключ в устр-ве стен подземного сооруж в узких и глубоких траншеях, заполн-ых тиксотропным р-ром, кот предотвр обруш гр и препятст прониканию гр воды. В грунте сначала возводят из монолитного или сборного железобетона стены (контур) подземного сооружения, а затем под их защитой разрабатывают внутри контура грунт и устраивают днище.

Монолитные железобетонные стены разбивают на захватки (4. 6 м), которые отделяют друг от друга железобетонными сваями или выполняют стену сначала на нечетных, а затем на четных захватках. Ширину стены фиксируют по верху контурным брусом, затем разрабатывают грунт грейфером, траншею заливают раствором из бентонитовых глин, обладающих тиксотропными свойствами. Бентонитовый раствор обладает хорошими гидроизолирующими свойствами, заполняя поры бетона, препятствует миграции влаги. В заполненную раствором траншею опускают арматурный каркас, а затем заполняют бетоном, используя метод подводного бетонирования ВПТ (вертикально-перемещаемой трубы). Выдавливаемый раствор используют на следующем участке. Работы сопровождаются постоянным контролем с оформлением исполнительной документации, в том числе актов на скрытые работы и испытания материалов.

Опускные колодца – полая открытая сверху и снизу оболочка, выполненная из монолитного или сборного ж/б на пов-ти или в неглуб. котловане. Опускной способ: сначала под будущее сооружение отрывают неглубокую выемку (1,2. 1,5 м) диаметром на 4 м больше диаметра сооружения (для установки лесов при бетонировании). Дно котлована покрывают слоем щебня или песка. Сооружение разбивают на ярусы, ножевая часть высотой 1,2 м, последующие 1,5. 2 м. Сооружение поярусно бетонируют в переставной опалубке чаще всего на всю высоту с установкой инвентарных лесов, затем после демонтажа опалубки и лесов производят опускание. Колодцы опускают после набора бетоном не менее 70% проект прочн.

Для уменьшения сил трения между грунтом и бетонной поверхностью колодца устраивают тиксотропную рубашку, заполняемую в процессе опускания бентонитовым раствором. Грунт внутри колодца чаще всего разрабатывают экскаваторами, опускаемыми в колодец с помощью крана. Грунт грузится в бадьии с помощью крана поднимается для разгрузки в самосвалы. Если существует большой приток грунтовых вод, то разработка грунта производится грейфером. Отрывка грунта под ножом колодца больше чем на 1 м не допускается.

После опускания колодца на проектную отметку бетонируют днище. Этому предшествует чаще всего водоотлив. После бетонирования днища выполняют внутренние конструкции и возводят надземную часть сооружения. При выполнении работ по возведению сооружений необходимо соблюдать правила техники безопасности. Работы ведутся под постоянным наблюдением мастера, прораба.

Технологическая схема выполнения колодца и его опускания

Технология устройства кровель из металлических листов и металлочерепицы

Кровли из металлических листов – высокая атмосфероуст-ть, легкость кон-ции, незгораемостью, возможность разнообразных архит решений.

Кровли из металлического профилированного настила

Уклон кровли > 5%. Основание под кровлю – метал или деревянные прогоны, шаг которых зависит от типа кровли. Профил настил укладывается с нахлесткой. Для крепления листов м/д собой применяют самонарезающие винты или заклепки.

Металлочерепица

скат кровли от 15 — 20° и более.

Кровельные листы металлочерепицы — это профилированные листы с волнистой формой гофры, имитирующие конфигурацию натуральной черепицы. Основой металлочерепицы является гладкий горячеоцинкованый лист толщиной 0,5 мм с полимерными покрытиями.

Листы металлочерепицы поставляются на строительные объекты с заводов, как правило, по предварительно заявленным размерам, которые устанавливаются в результате тщательных обмеров ската крыши.

Хранить листы металлочерепицынужно следующим образом: привезенные листы металлочерепицы в заводской упаковке должны быть уложены на ровном месте на брусья толщиной до 20 см с шагом до 0,5 м. Если монтаж кровли планируется на срок более 1 месяца, листы металлочерепицы следует переложить рейками. Высота стопки листов не более 1 м.

Рис.1

Хранение металлочерепицы

Обрешетка под листы металлочерепицы выполняется из антисептированных досок. Первая доска по краю карниза должна быть на 10 — 15 мм толще других.

Обрешетку следует укладывать сверху на свободно уложенный на стропила гидропароизоляционный материал. Гидропароизоляционный материал устанавливают внахлест от карниза к коньку.

Карнизная планка должна быть закреплена до укладки листов металлочерепицы оцинкованными гвоздями.

Чтобы коньковая планка была хорошо закреплена, под нее по обе стороны прибивают по две дополнительные доски

Рис.11

Укладка дополнительных досок на коньке по стропилам:

1 — дополнительные доски;

2 — стропила;

3 — уплотнительный профиль

Листы металлочерепицы укладывают на обрешетку так, чтобы край ее выступал наружу не более чем на 40 мм.

Монтаж листов металлочерепицы начинается с торцевых участков на двускатной крыше, а на шатровой крыше листы устанавливают и крепят от самой высокой точки ската по обе стороны. Вначале укладывают первые 3-4 листа и закрепляют каждый из них на коньке одним шурупом. Затем выравнивают листы по карнизу, проверяют их стыковку по длине между собой и скрепляют нахлест одним шурупом. После проверки правильного положения листов по скату и на свесе, правильной нахлестки смежных листов приступают к полному их прикреплению к обрешетке (самонарезающими шурупами).

Все листы металлочерепицы, в том числе коньковые элементы должны быть плотно прикреплены к обрешетке, без перекосов, с соблюдением нахлесток

Рис. 3. Укладка гидроизоляционной прокладки на стропила

1 — обрешетка; 2 — прокладка; 3 — стропильная балка; 4 — планка над стропильной балкой

Источник