Технология изготовления червяков и червячных колес

Технические требования на изготовление червячных передач

Предусмотрено 12 степеней точности на червячные передачи с обозначением степеней в порядке убывания точности. Силовые червячные передачи соответствуют 5-9-й степени точности, кинематические передачи – 3-6-й. Для соответствующей степени точности установлены нормы точности на червяки, червячные колеса и сборку передачи.

Выбор степени точности силовых червячных передач можно производить в зависимости от окружной скорости червяка:

— окружная скорость червяка, м/с 3-7,5 1,5-3 До 1,5

— степень точности 7 8 9

Для каждой степени точности соответствуют нормы кинематической точности, плавности работы и контакта зубьев и витков.

Степень точности передачи или пары определяют по одному из элементов – червяку, колесу или корпусу, у которого наиболее низкие показатели точности. Возможно комбинированное сочетание разных степеней на нормы кинематической точности, плавности работы и контакта зубьев и витков.

Согласно ГОСТ 3675-81 установлено шесть видов сопряжения червяка с червячным колесом А, В, С, D, E, H и восемь видов допуска Tjn на боковой зазор x, y, z, a, b, c, d, h. Эти обозначения приведены в порядке убывания бокового зазора и допуска на него. Так, для сопряжения вида Н гарантированный боковой зазор jn min = 0, а для сопряжения А имеет место расширенный боковой зазор. Между видами сопряжения червяка с червячным колесом и степенью точности передач по нормам плавности работы имеет следующее рекомендуемое соответствие:

— вид сопряжения A B C D E H

— степень точности по

— работы 5-12 5-12 3-9 3-8 2-6 2-6

Червячная передача с различной степенью точности по всем трем нормам имеет следующее условное обозначение: 8-7-6 Ва ГОСТ 3675-81, где 8 – степень по норме кинематической точности; 7 – степень по норме плавности; 6 – степень по норме контактов зубьев; В – вид сопряжения; а – вид допуска на боковой зазор.

Технологическими базами червячных колес являются отверстия и торцы. Точность обработки базового отверстия зависит от степени точности червячного колеса. Так для изготовления червячных колес 7-й степени точности базовое (центральное) отверстие изготавливается с полем допуска Н7 или Н8 (по 7-му или 8-му квалитетам). Шероховатость поверхности Rа = 0,8-0,4 мкм. Посадочные шейки червяка выполняют с полем допуска k6, h6 и шероховатостью поверхности Rа = 0,4-0,2 мкм. Остальные размеры червячных передач задаются по h8-h12 и шероховатостью поверхности Rа = 25- 12,5 мкм. Допуск торцового биения ступиц относительно оси отверстия не более 0,03 мм.

Заготовками для червяков служат круглый прокат в единичном производстве или штамповки – в крупносерийном и массовом производстве.

В качестве заготовок червячных колес используют отливки и прокат. При крупносерийном производстве применяют более точные методы получения отливок – литье под давлением, литье в кокиль, отливки по выплавляемым моделям. Литьем получают обычно также бронзовые венцы червячных колес.

Червячная пара состоит из червяка и червячного колеса. Как червяк, так и червячное колесо могут иметь различное конструктивное оформление. Червяк может быть насадным на вал, но может быть выполнен и сплошным в виде вала.

Червячные колеса обычно изготовляется сборным из двух деталей: венца и ступицы; только в передачах малых размеров встречаются червячные колеса, выполненные в виде одной детали. Такая конструкция колес объясняется тем, что в червячных передачах имеет место скольжение поверхностей витков червяка и зубьев колеса с высокими скоростями, вследствие чего в качестве материала для червячного колеса используется антифрикционный чугун или бронза, обладающие невысокими коэффициентами трения.

Указанные конструктивные особенности червяков и червячных колес определяют выбор технологического процесса их изготовления. Обработка червяков на первом этапе принципиально не отличается от изготовления цилиндрических зубчатых колес. Схема обработки на первом и втором этапах червячных колес аналогична обработке цилиндрических колес в осевой установке червячного колеса, а в глобоидных передачах – и червяка при токарной и зубообрабатывающей операциях. Второй этап технологического процесса изготовления червяков и червячных колес имеет свои специфические особенности, не свойственные другим видам передач и в значительной мере зависящие от выбранной геометрии зацепления пары.

Обработка заготовок червяков и червячных колес производится на универсальных токарных, карусельных, зубофрезерных и других станках, а также и специальных. Для обработки заготовок глобоидных червячных пар целесообразно использовать гидрокопировальные устройств или специальные поворотные суппорты.

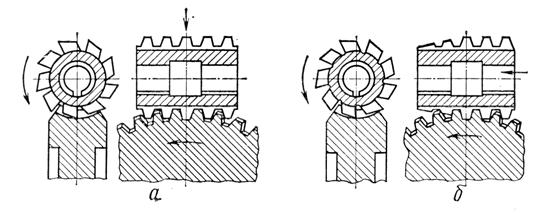

Червячные колеса нарезают на зубофрезерных и специальных станках тремя методами (рис. 2):

1) методом радиальной подачи;

2) методом тангенциальной подачи;

3) комбинированным методом.

Рис. 2. Фрезерование зубьев червячного колеса:

а – методом радиальной подачи; б – методом тангенциальной подачи

Метод радиальной подачи (рис. 2, а) применяется главным образом для нарезания червячных зубчатых колес однозаходных и реже — двухзаходных. Он может быть применим только при изготовлении колес, работающих в паре с червяками, имеющими угол подъема l о . В противном случае происходит подрезание зубьев колеса.

При этом способе фреза устанавливается горизонтально, симметрично оси колеса, в положение оси сопрягаемого червяка. В процессе нарезания фреза 1 и нарезаемое зубчатое колесо 2 вращаются; скорости вращения их рассчитываются так, чтобы за один оборот фрезы зубчатое колесо повернулось на число зубьев, равное числу заходов червяка. Кроме того, фреза подается радиально на глубину зуба. Длина фрезы должна перекрывать поле зацепления.

Метод с радиальной подачей обладает высокой производительностью и прост в наладке, его применяют для обработки червячных колес невысокого качества.

Метод тангенциальной подачи (рис. 2, б) применяется главным образом для нарезания червячных зубчатых колес к многозаходным червякам; он выполняется при помощи специального суппорта, позволяющего осуществлять тангенциальную (т.е. по касательной линии к зубчатому колесу) подачу фрезы. В качестве режущего инструмента применяют червячные фрезы с заборным конусом или фрезу-летучку. Заборная часть фрезы предназначена для черновой обработки зубьев колеса, а также равномерного распределения износа и уменьшения нагрузки на зубья фрезы. Цилиндрическая часть производит чистовую обработку зубьев.

В начале резания фреза устанавливается таким образом, чтобы ее заборная часть слегка касалась окружности выступов обрабатываемого колеса. Затем фреза перемещается вдоль своей оси тангенциально (касательно) к делительной окружности колеса до тех пор, пока ее первый калибрующий зуб с полным профилем не выйдет из зацепления с профилем зуба колеса. Тангенциальная подача требует дополнительного вращения детали посредством дифференциала. Осевая подача должна быть противоположна направлению вращения детали.

Производительность способа фрезерования с тангенциальной подачей ниже, чем с радиальной подачей, а точность выше.

Метод фрезерования с радиально-тангенциальной подачей состоит в том, что за один установ заготовки производится черновое нарезание зубьев с радиальной подачей. Для обеспечения припуска под чистовую обработку радиальная подача выключается несколько раньше, чем будет достигнута полная высота зуба, затем станок автоматически переключается на тангенциальную подачу для чистового нарезания зубьев. При радиально-тангенциальном способе можно применять фрезы с заборным конусом и цилиндрические фрезы той же длины, как при фрезеровании с радиальной подачей.

Способ с радиально-тангенциальной подачей включает в себя более высокую производительность метода с радиальной подачей и лучшее формообразование профиля зуба, характерное для способа с тангенциальной подачей. Тангенциальный путь фрезы при этом способе короче, чем при способе с тангенциальной подачей.

В единичном производстве при отсутствии дорогостоящих червячных фрез применяют фрезу-летучку. В этом случае черновое нарезание зубьев колеса осуществляется с радиальной подачей на 0,2 мм глубже полной высоты зуба, а чистовое нарезание – одним резцом с тангенциальной подачей, припуск снимается только с боковых сторон зуба.

Червяки червячной передачи обычно подвергают термической обработке. До термической обработки витки червяка обрабатывают на токарном станке резцами или на специальных станках фрезеруют дисковыми или пальцевыми фрезами. После термической обработки профиль витка червяка шлифуют, а для высоконагруженных и быстроходных передач витки червяка дополнительно полируют для уменьшения шероховатости поверхности на профилях зубьев.

Выбор схемы технологического процесса изготовления червяков и червячных колес производится с учетом:

а) конструкции детали; геометрии боковых поверхностей витков червяка; материала червяка; вида термообработки; степени точности;

б) объема производства и его специализации.

Наиболее распространенными являются следующие схемы технологических процессов механической обработки червячной передачи.

Цельные червяки в виде вала обрабатываются в такой последовательности:

1) подрезание и центрование заготовки (прокат, штамповка);

2) черновая и чистовая токарные обработки;

3) черновое и чистовое нарезание винтовой поверхности;

4) термическая обработка;

5) шлифование или полирование центровых гнезд;

6) шлифование опорных шеек и торцовых поверхностей;

7) шлифование винтовых поверхностей (для особо точных);

8) полирование винтовых поверхностей.

Полые червяки (насадные в виде втулки) обрабатываются в такой последовательности:

1) сверление и растачивание отверстия и подрезание одного торца;

2) протягивание отверстия и шпоночного паза;

3) черновая и чистовая токарные обработки;

4) черновое и чистовое нарезание винтовой поверхности;

5) термическая обработка;

6) шлифование отверстия и торца;

7) шлифование винтовой поверхности;

8) шлифование винтовой поверхности.

Обработка червячного колеса производится в следующем порядке:

1) токарная обработка отверстия и торцов (черновая и чистовая);

2) сверление крепежных отверстий;

3) черновое и чистовое нарезание зубьев;

4) финишная обработка зубьев.

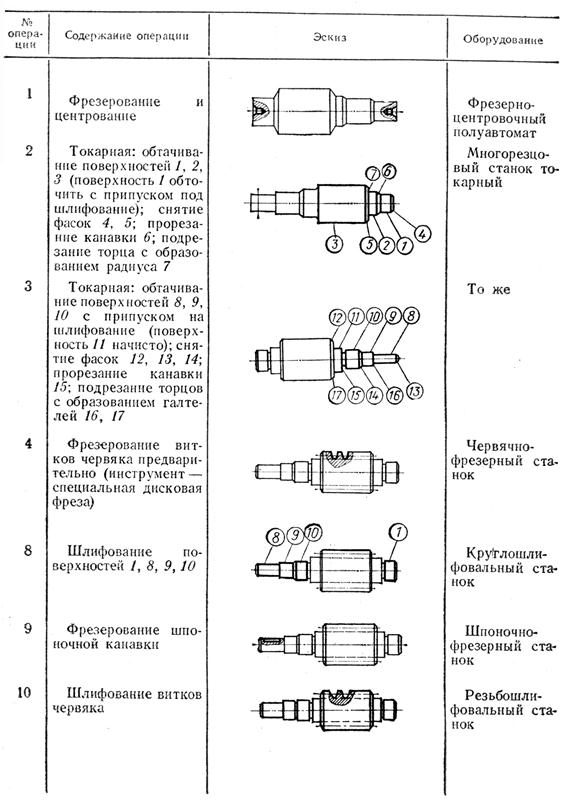

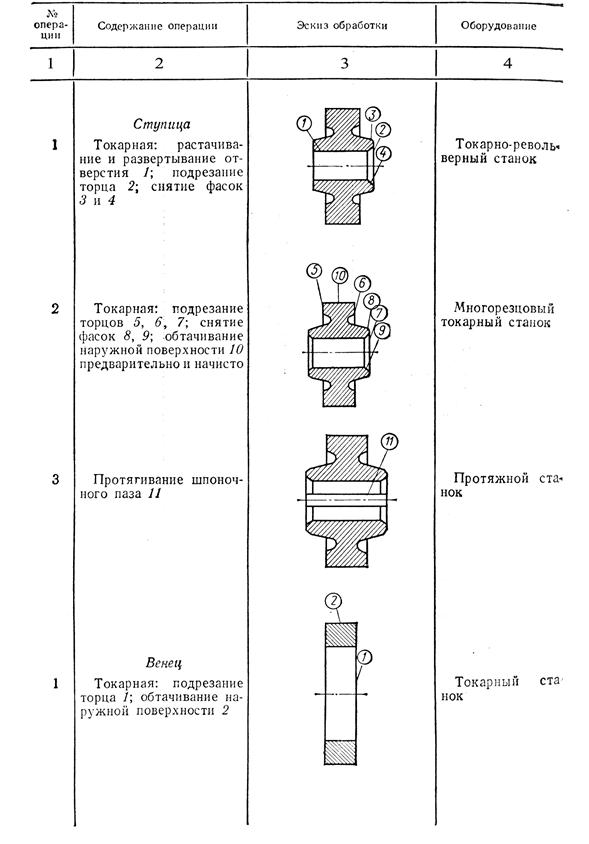

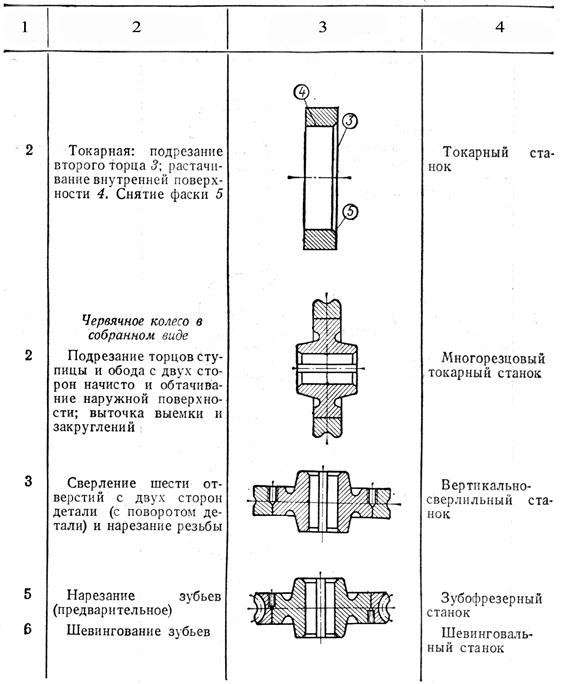

В табл. 1 и 2 приводятся технологические схемы изготовления червяков и червячных колес.

Технологическая схема изготовления червяка

Примечание. Отсутствующие в таблице номера операций означают: 5, 11 –слесарная обработка; 6 – термообработка: 7 – дефектоскопия; 12 – контроль

Технологическая схема изготовления червячного колеса

Примечание. Отсутствующие в таблице номера операций означают:

1 – напрессовка венца на ступицу; 4, 7 – слесарная обработка; 8 — контроль

Источник

Нарезание червяков и червячных колес

Червячные передачи имеют широкое применение в машиностроении благодаря своей компактности, бесшумной и плавной работе.

Сечение витков цилиндрического червяка с осевой плоскостью представляет собой прямолинейную рейку, а у глобоидного — круговую рейку.

Среди цилиндрических червяков наибольшее применение для неответственных передач получил винтовой червяк (с архимедовой спиралью), представляющий собой обычный винт с трапецеидальной резьбой (рис. 106, а). При простоте обработки червячная пара с таким червяком обладает низким к. п. д. и подвержена быстрому износу, поэтому ее применяют в неответственных, тихоходных и слабонагруженных передачах. Другой разновидностью цилиндрического червяка является эвольвентный червяк (рис. 106, б). Он представляет собой как бы цилиндрическое зубчатое колесо с винтовыми эвольвентными зубьями.

В сечении червяка плоскостями, перпендикулярными оси основного цилиндра, получаются эвольвенты. Такие червячные пары часто используют в ответственных передачах при больших нагрузках и скоростях.

Простой разновидностью цилиндрического червяка является червяк с прямолинейным профилем в нормальном сечении витка и с эвольвентной боковой стороной витка в сечении, поперечном оси (рис. 106, в). Такой червяк называется конволюнтным и является разновидностью эвольвентного червяка. Эти червяки более просты в обработке, чем эвольвентные, и обеспечивают достаточную точность зацепления червячной передачи, имеют высокий к. п. д. и износоустойчивость.

Глобоидные червяки обладают большой поверхностью соприкосновения витков с зубьями червячного колеса, что обеспечивает снижение давления, а следовательно, и износ поверхностей зубьев червячной пары. Из-за сложности изготовления их широко применяют только в передачах для больших мощностей.

Наиболее простым и дешевым способом изготовления витков червяка с архимедовой спиралью является нарезание резцом на токарно-винторезном станке. Резец устанавливается так, что его прямолинейная режущая кромка лежит в осевой плоскости червяка. При этом винтовая поверхность образуется вращением заготовки и движением режущей кромки, проходящей через ось червяка. Винтовая поверхность такого червяка называется архимедовой, так как в сечении червяка, перпендикулярном его оси, получается архимедова спираль (рис. 106, а).

На рис. 106, б показан способ нарезания витков эвольвентного червяка. В этом случае резец устанавливается так, что одна его прямолинейная режущая кромка располагается выще, а вторая — ниже осевой плоскости червяка на величину радиуса r0 основного цилиндра винтовой эвольвентной поверхности.

Образование винтовой поверхности происходит при вращении заготовки и движении режущей кромки резца касательно к образующему цилиндру диаметра 2r0. Такая винтовая поверхность называется эвольвентной, так как в торцовой плоскости червяка получается эвольвента.

При нарезании витков конволютного червяка (рис. 106, в) резцы устанавливают так, что их режущие кромки находятся в плосдости, нормальной к винтовой поверхности.

Образование винтовой поверхности конволютного червяка происходит таким же образом, как и поверхности эвольвентного червяка — при движении прямолинейной режущей кромки резцов, когда она остается касательной к образующему цилиндру.

Описанный метод нарезания червяков резцами точный, но малопроизводительный. В серийном производстве витки червяков вы-полняют фрезерованием дисковыми или червячными фрезами, а также обкаткой долбяками.

Фрезерование дисковыми фрезами осуществляется на специальных резьбонарезных станках. Фреза имеет профиль впадины в нормальном сечении и устанавливается под углом наклона винтовой линии β (рис. 107). Фрезеруется сразу полная глубина винта. За один оборот изделия фреза перемещается на величину одного шага. Вследствие искажения профиля витков нарезание.дисковыми фрезами является предварительной обработкой профиля червяка.

Наряду с нарезанием червяков дисковой фрезой различные виды червяков обрабатываются червячной фрезой на обычных зубо-фрезерных станках. Станок настраивается как на нарезание ци-линдрического зубчатого колеса с винтовыми зубьями, число которых принимается равным числу заходов червяка.

Наиболее точным и высокопроизводительным способом обработки червяков является нарезание червяка долбяком (рис. 108). Долбяк 1, установленный относительно осевой плоскости нарезаемого червяка 2, имеет движение подачи вдоль оси червяка. Кроме того, долбяку и червяку сообщается вращательное движение обкатки за счет настройки кинематической цепи станка. В результате сочетания этих движений нарезаются все витки червяка.

Для нарезания червяков с углом подъема винтовой линии менее 5—6° долбяк делают с прямыми зубьями, при угле подъема более 5—6° — с косыми зубьями. Однако необходимость изготовления долбяков для каждого угла подъема витков нарезаемых червяков увеличивает затраты на подготовку производства, поэтому применение этого способа экономично только в крупносерийном или массовом производстве.

Наибольшее применение при нарезании глобоидных червяков получили многорезцовые головки, которые совершают вращательное движение в плоскости, проходящей через ось червяка (рис. 109).

Профилирующие резцы 1 и 4, режущие кромки которых имеют профиль основного сечения витка, обрабатывают виток по боковым его сторонам, резец 3 головки обтачивает червяк по наружному глобоиду.

Операция нарезания червяка резцовыми головками разделяется на два перехода. В первом переходе обработка производится с радиальной подачей стола до номинального межосевого размера. Первый переход предназначен для прорезки впадины на глубину профиля. Второй переход выполняется при постоянном межосевом расстоянии и предназначен для получения заданной толщины витка с шероховатостью поверхности не ниже 2,50 мкм (6-й класс). Боковые стороны витка обрабатываются поочередно, с круговой подачей резцов.

Перед чистовой обработкой необходимо углубить резец в нарезаемый червяк для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с резцовой головкой через цепь дифференциала. Обработка ведется со скоростью резания v ≤ 1 м/мин и подачей на резец s = 0,02—0,04 мм при обильном охлаждении смесью растительных и животных масел. Для чистовой обработки углубление на сторону витка составляет0,5—1 мм.

После нарезания витков червяк подвергают термообработке, цементируют, закаливают и отпускают до заданной твердости.

Шлифование витков производится на зуборезном станке специальной шлифовальной головкой, поворачивающей ось шлифовального круга на соответствующий угол подъема каждой точки витка. Отделку глобоидных червяков осуществляют притиркой или обкаткой закаленным полированным роликом на специальном станке. Шероховатость поверхности достигается 0,08 мкм (10-й класс)..

Обработка червячных колес осуществляется на зубофрезерных станках червячными фрезами тремя методами:

- 1) методом радиальной подачи;

- 2) методом тангенциальной подачи;

- 3) комбинированным методом.

При методе радиальной подачи заготовка 1 (рис. 110, а), находясь все время в зацеплении с червячной фрезой 2, совершает радиальную подачу на фрезу до установленного размера, при этом фреза совершает только вращательное движение. На червячном колесе получается правильней профиль зубьев при полном зацеплении червячной фрезы с заготовкой.

Недостаток указанного способа заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются только зубья средней части фрезы.

При методе тангенциальной подачи (рис. 110, б) заготовку чер-вячного колеса 1 устанавливают на размер межцентрового расстояния А и фрезу вводят с заготовкой осевым перемещением. Фреза 3 имеет коническую заборную часть и, работая всеми режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно вдоль своей оси. При этом заготовка, кроме основного вращательного движения, связанного с зацеплением, имеет дополнительное вращательное движение, зависящее от осевого перемещения фрезы, иначе зубья червячной фрезы срезают зубья червячного колеса.

Комбинированный метод нарезания червячных колес представляет последовательное сочетание первых двух методов. Причем метод радиальной подачи применяют для предварительного нарезания зубьев, а метод тангенциальной подачи — для окончательной обработки.

При комбинированном методе применяют как червячные фрезы, так и профильные резцы. Применение профильных резцов для окончательной обработки червячного колеса обеспечивает наиболее высокую точность.

Обработка зубьев глобоидных, колес аналогична обработке обычных червячных колес и выполняется специальным инструментом. На рис. 111 показана схема нарезания глобоидного червячного колеса и конструкция фрезы. Нарезание зубьев червячного глобоидного колеса выполняется в два перехода — нарезание на глубину профиля при радиальной подаче стола до номинального межосевого размера и чистовое нарезание при неизменном межосевом размере с круговой подачей.

Перед чистовым проходом резец углубляют в нарезаемое колесо для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с обрабатываемым колесом через цепь дифференциала. Фрезерование заканчивается при достижении заданной толщины зуба и шероховатости поверхности не ниже 20 мкм (5-й класс).

Отделку глобоидных червячных колес при массовом выпуске производят шевингованием глобоидным шевер-червяком (рис. 112); припуск на шевингование не превышает 0,05—0,1 мм. В индивидуальном производстве этот метод не оправдывает, так как такой шевер — дорогостоящий инструмент.

Наша компания принимает заказы на металлообработкуу, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Источник