Восстановление деталей электролитическим наращиванием

Нанесение электролитических (гальванических) покрытий основано на электролизе металлов. При прохождении электрического тока через электролит (раствор солей, кислот и щелочей) в нем образуются положительно заряженные ионы электролита (катионы) и отрицательно заряженные (анионы). Катионы металлов и водорода движутся к катоду и образуют на нем металлический осадок (отложение) или выделяются в виде газа. Металлический осадок называется электролитическим (гальваническим) покрытием. Анионы движутся к аноду и растворяют его, если анод растворим.

Количество осажденного вещества на катоде, согласно закону Фарадея, можно определить по формуле:

G=cIt,

где G — теоретически возможное количество осажденного металла, г; с — электрохимический эквивалент, г/А*ч; I — сила тока, A; t — продолжительность электролиза, ч.

В связи с тем, что на катоде, кроме металла, выделяется водород и протекают другие процессы, количество фактически осажденного металла меньше теоретически возможного. Отношение количества фактически осажденного металла к теоретически возможному называют выходом металла по току или к.п.д. процесса (ванны).

Толщину осажденного слоя металла определяют по формуле:

b = с*Dk*tn/100y

где Dk — плотность тока, А/дм2; n — выход металла по току; у — плотность осажденного металла, г/см3.

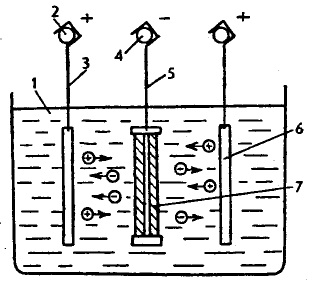

Рис. Схема электролитического осаждения металла: 1 — ванна; 2 — анодная штанга; 3 — подвеска для анодных пластин; 4 — катодная штанга; 5 — подвеска для детали; 6 — анод; 7 — деталь (катод).

При заданной толщине слоя металла по формуле можно определить продолжительность процесса.

Восстановление деталей электролитическими покрытиями имеет ряд преимуществ перед наплавкой: простота оборудования; в металле детали не происходят структурные изменения; возможность одновременно восстанавливать несколько деталей. Процесс позволяет восстанавливать детали с малыми износами и получать износостойкие покрытия. Недостаток процесса — большая трудоемкость, что ограничивает его применение при восстановлении деталей с большими износами.

Наиболее широко применяют хромирование и железнение, реже — никелирование, меднение и цинкование.

Хромирование

Электролитические покрытия хромом обладают высокой твердостью и износостойкостью. Поэтому хромированием восстанавливают износостойкие поверхности с небольшими износами (плунжерные пары, золотники распределителей, поршневые пальцы и др.).

Аноды изготовляют из свинца или сплава свинца и сурьмы. Отношение площади анодов к площади катодов принимают от 1:1 до 2:1. В процессе хромирования аноды не растворяются. Хромируемую деталь подвешивают к катоду. В качестве электролита используют раствор хромового ангидрида в воде с добавлением серной кислоты. Наибольший выход по току при соотношении хромового ангидрида и серной кислоты 100:1. Концентрация хромового ангидрида в электролитах — от 150 до 350 г/л. Плотность тока — от 15 до 80 А/дм2, напряжение — 12-15 В, температура электролита — 40—65°С.

Хромирование выполняют в ваннах, облицованных свинцом, винипластом или другим кислотостойким материалом. Стенки ванны делают двойными. Пространство между ними заполняют водой или маслом, которые являются теплоносителем для подо-грева электролита в ванне. Конструкция ванны должна предусматривать вытяжку для удаления продуктов испарения и газов, выделяющихся при электролизе. В качестве источников питания постоянного тока применяются выпрямители ВАКГ-12/6-300, ВАКГ-12/600М с напряжением 12 В, низковольтные генераторы АНД 500/250 и др. Для интенсификации процесса электролиза применяют реверсивный постоянный ток (полярность меняется по определенной программе).

Качество гальванического покрытия во многом зависит от подготовки поверхности и режима процесса. Подготовка деталей «гальваническому покрытию включает: очистку деталей; механическую обработку дяя придания правильной формы поверхностям; предварительное обезжиривание растворителями; изоляцию мест, не подлежащих покрытию, перхлорвиниловой лентой, эмалью ПХВ-715 и др. После этого деталь монтируют на подвески и проводят обезжиривание мест восстановления. Обезжиривание может проводиться химическим, электрохимическим и ультразвуковым способами.

Химическое обезжиривание проводят путем погружения деталей в горячий (60 «С) щелочной раствор и выдержки в нем от 5 до 60 мин.

Электрохимическое обезжиривание заключается в погружении деталей в щелочной раствор, через который пропускают ток. Детали служат катодом, а пластины из малоуглеродистой стали — анодом. Обезжиривание проводят при плотности тока 5-15 А/дм2, температуре электролита 60-70 «С в течение 2-3 мин на катоде и 1-2 мин на аноде. После обезжиривания промывают в воде. Чтобы получить прочное сцепление покрытий с основным металлом, необходимо провести активацию наращиваемых поверхностей (удалить пленку оксидов). Растворение оксидов проводят химическим или электрохимическим травлением. Черные металлы травят в водном растворе серной или соляной кислот. Электрохимическое травление поверхностей проводят в ванне при пропускании тока через деталь и раствор. Наиболее распространено анодное травление в ванне для электролиза (детали устанавливают на анодные штанги).

Для получения качественных хромовых покрытий необходимо соблюдать соотношение между плотностью тока и температурой электролита. Изменяя температуру электролита и плотность тока (без изменения состава электролита), можно получить три вида осадков хрома: блестящий (твердость — до НВ 900, высокая износостойкость и хрупкость), молочный (твердость — НВ 500-600, достаточная износостойкость и пластичность), матовый (наиболее твердый и хрупкий). Повышенная хрупкость матового осадка снижает его износостойкость, поэтому этот вид осадка при восстановлении деталей не используется. Блестящие осадки используют в декоративных целях.

Среднее значение выхода по току при хромировании составляет 13-15%, а скорость осаждения хрома — 0,03-0,06 мм/ч.

По причине плохой смачиваемости поверхности хромового покрытия снижается износостойкость деталей. Поэтому при восстановлении деталей, работающих в условиях повышенного удельного давления, высокой температуры и недостатка смазки (поршневые кольца, гильзы цилиндров и др.), применяют пористое хромирование. Пористость поверхности получают механическим, химическим или электрохимическим способами.

При химическом способе пористость на покрытии получают травлением в соляной или серной кислоте. При механическом способе на поверхности детали до хромирования наносят углубления резцом, накаткой или пескоструйной обработкой. В процессе хромирования подготовленный рельеф поверхности сохраняется. При электрохимическом способе детали подвергают анодной обработке в течение 8-12 мин в электролите того же состава, как и при хромировании.

Железнение

Железнением восстанавливают стальные и чугунные детали (посадочные места под подшипники, отверстия в головках шатуна и др.) с износом, достигающим 1 мм и более. При восстановлении деталей железнение применяют более широко, чем хромирование. В отличие от хромирования при железнении применяют растворимые аноды из малоуглеродистой стали. Их площадь должна быть в два раза больше покрываемой поверхности (катода). Выход по току при железнении — 85-95%, скорость осаждения металла — 0,2-0,5 мм/ч, твердость осадка НВ 700. Себестоимость восстановления деталей железнением составляет 30-50% от стоимости новых деталей.

Электролиты, применяемые при железнении, делят на три группы: хлористые, сернокислые и смешанные (сульфатно-хлористые). Наиболее распространены хлористые электролиты, которые дают лучшее качество покрытий. По температурному режиму электролиты делятся на горячие (60-90 °С) и холодные (18-20 °С). Горячие электролиты неудобны в эксплуатации, так как требуют дополнительных расходов на подогрев и контроль температуры, но они дают лучшее покрытие.

Из горячих электролитов применяют электролит, состоящий из 200—500 г/л хлористого железа, 100 г/л хлористого натрия, кислотность (рН) — 08—1,2. Режим железнения: плотность тока — 10-50 А/дм2, температура 70-80 °С.

Из холодных электролитов чаще применяют электролит, состоящий из 400-600 г/л хлористого железа, 0,5-2,0 г/л аскорбиновой кислоты, кислотность (рН) — 0,5-1,3. Режим железнения: плотность тока — 10-40 А/дм2, температура — 20-50 °С.

Подготовка поверхности детали к железнению в основном такая же, как и для хромирования. Ванны для железнения аналогичны ваннам, применяемым при хромировании. При железнении в горячем электролите внутреннюю поверхность ванны облицовывают кислотоупорным материалом (эбонитом, винипластом и т. п.).

Электролитическое осаждение железа можно вести и вневанным способом. Он позволяет восстанавливать отдельные изношенные отверстия в крупногабаритных деталях (блоки цилиндров, корпуса коробок передач задних мостов и т. д.). Кроме того, вневанное железнение позволяет повысить производительность процесса за счет циркуляции электролита и увеличения плотности тока до 300 А/дм2.

Различают три способа вневанного осаждения железа:

При проточном железнении изношенные отверстия превращают в местную ванночку, через которую циркулирует электролит.

Электроконтактное железнение часто называют электронатиранием, так как электроосаждение металла происходит при прохождении постоянного тока в зоне контакта детали с анодом (тампоном из фетра, войлока, непрерывно смачиваемым электролитом).

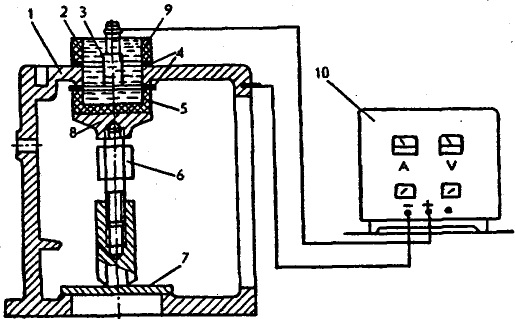

Местное железнение — частный случай проточного железнения, сущность которого в том, что восстанавливаемое отверстие герметизируют снизу, заливают электролит, устанавливают анод 3 и подключают к источнику тока.

Рис. Схема местного железнения: 1 — деталь; 2 — электролит; 3 — анод; 4 — резиновые прокладки; 5- стакан; 6 — распорка; 7 — опорная плита; 8 — подставка; 9 — кольцо; 10 — выпрямитель.

Источник

Восстановление деталей электролитическими способами

Восстановление деталей электролитическими покрытиями заключается в нанесении на изношенную поверхность детали металла путем электролиза.

Сущность процесса состоит в следующем: подлежащая восстановлению деталь, подсоединенная к отрицательному электроду (катоду), помещается в ванну, наполненную электролитом, через который при помощи электродов, подсоединенных к источнику тока, проходит постоянный ток. При этом на катоде осаждается металл и выделяется водород.

Технологический процесс состоит из трех этапов: подготовки детали к нанесению покрытия (механическая обработка для придания поверхности правильной формы и требуемой чистоты, удаление наклепанного слоя, изоляции мест, не подлежащих покрытию, химическое и электролитическое обезжиривание); нанесения слоя металла; обработки детали, после нанесения слоя металла (промывка, снятие с подвесок, удаление изоляции, сушка).

Рекламные предложения на основе ваших интересов:

При восстановлении деталей применяют ванное и вневанное хромирование и осталивание. Хромированием восстанавливают детали с небольшими (до 0,3 мм на сторону) износами, поверхность которых должна обладать высокой твердостью и термоизносостойкостью.

В качестве электролита применяется водный раствор хромового ангидрида (230— 260 г/л) и серной кислоты (2,3—2,6 г/л). В зависимости от плотности тока и температуры электролита при одном и том же его составе могут быть получены различные по физико-механическим свойствам осадки хрома (матовые, молочные и блестящие).

Матовые осадки отличаются высокой хрупкостью, низкой износостойкостью и применяются только в качестве антикоррозионных и декоративных покрытий. Молочные осадки обладают повышенной вязкостью и хорошей износостойкостью, их применяют для‘восстановления деталей, воспринимающих значительные знакопеременные нагрузки. Блестящие осадки характеризуются высокой твердостью (НВ 600—900), хорошей вязкостью, используются для восстановления деталей, работающих на трение при различных давлениях и окружных скоростях, блестящие осадки получают при плотности тока 35—50 А/дм2 и температуре 53— 57 °С, молочные —соответственно при 55—60 А/дм2 и 65 °С.

Гладкие хромовые покрытия имеют низкую смачиваемость, снижающую их износостойкость и применяются при восстановлении неподвижных посадок. Пористый хром (рис. 89) хорошо удерживает масляную пленку и потому обладает высокой износостойкостью. Пористость на поверхности достигается анодным травлением, выполняемым в ванне сразу после хромирования переключением детали на анод. Пористым хромом покрывают поршневые кольца дизелей, поршневые пальцы, стержни клапанов, прецизионные пары топливной аппаратуры и другие детали.

В качестве анода при хромировании применяется нерастворимый в электролите сплав свинца и сурьмы (5—10%). Площадь анодов должна быть в 1,5—2 раза больше площади катода, а форма их должна повторять форму детали, что повышает равномерность покрытия.

Хромирование производится в ваннах вместимостью 600 — 800 л, внутренняя поверхность которых облицовывается кислотостойким материалом. Для удаления вредных испарений ванну оборудуют бортовыми отсосами. Электролит подогревается трубчатыми электроподогревателями или паровыми змеевиками.

В качестве источника тока при хромировании и других электролитических процессах применяют низковольтные генераторы (6—12 В), дающие ток 500—250, 1000—500, 1500—750 А, селеновые и кремниевые выпрямители.

Рис. 89. Схема каналов на поверхности пористого хрома: а — мелкая; б — крупная

Таблица 19

Помимо указанных, хромированием восстанавливают гильзы цилиндров, шейки валов, детали гидросистем и др. Однако вследствие низкой производительности, невысокого коэффициента выхода металла по току, высокой стоимости применение этого метода ограничено.

Осталивание по сравнению с хромированием отличается высокой производительностью и экономичностью и характеризуется следующими данными: толщина осаждаемого слоя до 3 мм, скорость осаждения металла 0,4—0,5 мм/ч, что в 15—20 раз выше скорости осаждения хрома, выход по току в 7—8 раз выше, чем при хромировании, высокая прочность сцепления со сталью и чугуном. Твердость покрытия в зависимости от состава электролита и режима процесса (табл. 19) находится в пределах НВ 120—650.

В состав электролита входят недорогие и недефицитные материалы.

Осталиванием восстанавливают шейки валов агрегатов трансмиссий, валики привода насосов, шкивы, катки, кронштейны, ступицы, чугунные втулки и другие детали с износом до 3 мм на сторону.

В процессе электролиза необходимо контролировать плотность электролита и при необходимости корректировать его. При оста- ливании применяются растворимые аноды из малоуглеродистой стали толщиной 5—6 мм. Для уменьшения засорения электролита шлаком, образующимся при растворении анодов, их помещают в чехлы из стеклоткани.Нанесение покрытия на небольшие детали простой формы ведется в металлических ваннах, футерованных углеграфитовыми или керамическими плитами на кислотостойкой замазке. Ванны оборудуют устройствами для фильтрации электролита (бак-отстойник, фильтры, центробежный насос), вытяжной вентиляцией Для отводов газов и пара, обильно образующихся при горячем осталивании. Так как на качество покрытия в значительной мере сказывается колебания температуры электролита, ванны оборудуют приспособлениями для перемешивания электролита и; автоматами для поддержания заданной температуры.

Технологический процесс осталивания аналогичен процессу хромирования. Для нейтрализации соляной кислоты после осталивания деталь промывают в 10%-ном растворе каустической соды при температуре 80 °С, а затем в горячей воде.

Детали, работающие на трение в условиях значительных нагрузок и ограниченной смазки, восстанавливают пористым покрытием, получаемым анодным травлением.

Внедряемое в практику холодное осталиванж на переменном токе повышает производительность труда и качество покрытия, улучшает условия труда.

Для осталивания крупных и сложной формы деталей требуются ванны больших размеров, сложные подвески, кроме того, возникает необходимость изолировать поверхности, не подлежащие осталиванию, и др. Для осталивания крупных деталей используют метод вневанного осталивания.

Сущность струйного электролиза (рис. 90) заключается в том, что наращивание изношенной шейки детали 3 (катода), установленной на подставке, производится в струе электролита, перекачиваемого насосом из основной ванны через отверстия свинцового наконечника, являющегося анодом. Для обеспечения равномерности отложения металла деталь вращается со скоростью 10—15 об/мин. Этот способ применяется для восстановления обхватываемых поверхностей крупногабаритных деталей.

Рис. 90. Схема струйного электролиза

Рис. 91. Схема местного осталивания гнезда подшипника картера: 1 — крепление стойки; 2 — стойка; 3 — эбонитовая втулка; 4 — анод; 5 — зажим; в — электролит; 7 — катодный контакт; 8 — прокладка; 9 — прижим; 10 — гайка; 11— прижим с левой резьбой; 12— картер

Для восстановления обхватывающих поверхностей (отверстия под подшипник в картере, ступице катка и пр.) применяют местный электролиз (рис. 91), сущность которого заключается в нанесении покрытия детали в объеме электролита, ограниченном восстанавливаемой поверхностью. В отличие от струйного электролиза здесь вращение придают не катоду, а аноду.

Рис. 92. Схема электронатирания: 1 — резервуар с электролитом; 2 — кран; 3 — выпрямитель; 4 — анод; 5 — анодный тампон; 6 — пластмассовый колпачок; 7 — алюминиевый корпус; 8 — деталь (катод); 9 — ванна для сбора электролита; 10 — выпрямитель; 11 — зажим; 12 — пластмассовая

гайка

Гальваническое натирание применяется при восстановлении неподвижных посадок с износом до 0,1 мм. Схема процесса представлена на рис. 92. К соединенной с катодом медленно вращающейся детали прижимается анодный тампон, непрерывно смачиваемый электролитом, поступающим из резервуара. При включении тока в зоне контакта детали с анодом происходит электролиз, в процессе которого на поверхности детали образуются мелкозернистые и твердые покрытия из хрома, железа, никеля и других металлов. Анод изготовлен из нержавеющей стали по форме восстанавливаемой детали и обтянут тампоном из абсорбирующей ткани толщиной 1—1,5 мм.

Преимущество этого способа по сравнению с ванным электролизом заключается в простоте оборудования, применении высоких плотностей тока (100—150 А/дм2) и высоких температур (до 80 °С), что повышает производительность процесса. Этот способ также целесообразно применять для восстановления изношенных поверхностей крупногабаритных деталей.

Восстановление деталей электролитическими покрытиями заключается в нанесении на изношенную поверхность детали металла путем электролиза. Технология процесса состоит в следующем: подлежащую восстановлению деталь (рис. 53), подсоединенную к отрицательному электроду (катоду), помещают в ванну, наполненную электролитом. Второй электрод (анод) подсоединен к положительному полюсу источника тока. При прохождении через электролит постоянного тока на катоде осаждается металл.

Для восстановления деталей широкое распространение получили железнение (осталивание) и хромирование. Осталивание отличается высокой производительностью и экономичностью и характеризуется толщиной осаждаемого слоя (до 3 мм) и скоростью осаждения металла (0,4—0,5 мм/ч), а также высокой прочностью сцепления осаждаемого металла со сталью и чугуном. В состав электролита входят недорогие и недефицитные материалы.

При осталивании применяют аноды из малоуглеродистой стали толщиной 5—6 мм, материал которых постепенно переносится на поверхность детали. Для уменьшения засорения электролита шлаком, образующимся при растворении анодов, последние помещают в чехлы из стеклоткани. В процессе электролиза необходимо контролировать плотность электролита и при необходимости корректировать его.

Осталиванием восстанавливают отверстия в корпусных деталях, шейки валов агрегатов трансмиссий, валики привода насосов, шкивы, катки, кронштейны, ступицы, чугунные втулки и другие детали с износом до 3 мм на сторону.

Хромированием восстанавливают детали (с износом до 0,3 мм на сторону), работающие при значительных удельных давлениях, больших скоростях скольжения, поверхности которых должны обладать высокой твердостью, термо- и коррозионной износостойкостью.

Рис. 53. Схема установки для электролитического осаждения металла:

1 — ванна; 2 — электроды; 3 — деталь; 4 — электролит

В качестве электолита применяют водный раствор хромового ангидрида (230— 260 г/л) и серной кислоты (2,5—2,6 г/л). В зависимости от плотности тока и температуры электролита при одном и том же составе могут быть получены различные по физико-механическим свойствам осадки (матовые, молочные и блестящие).

Матовые осадки отличаются высокой хрупкостью, низкой износостойкостью и применяются только в качестве антикоррозионных и декоративных покрытий. Молочные осадки обладают повышенной вязкостью и хорошей износостойкостью, их применяют для восстановления деталей, воспринимающих значительные знакопеременные нагрузки. Блестящие осадки характеризуются высокой твердостью (НВ 600—900), хорошей вязкостью, используются для восстановления деталей, работающих на трение при различных давлениях и окружных скоростях. Блестящие осадки получают при плотности тока 35—50 А/дм2 и температуре 53—57 °С, молочные — соответственно при 55—60 А/дм2 и 65 °С.

В качестве анода при хромировании применяют нерастворимый в электролите сплав свинца и сурьмы (5—10%). Площадь анодов должна быть в 1,5—2 раза больше площади катода, а форма их должна повторять форму детали, что повышает равномерность покрытия. Требуемое расположение анодов в ванне относительно катодов обеспечивается с помощью подвесных приспособлений.

Технологический процесс восстановления деталей электролитическими покрытиями состоит из трех этапов. Первый — предварительная обработка деталей — включает механическую обработку поверхности (придание поверхности правильной геометрической формы и требуемой шероховатости, удаление наклепанного слоя), промывку детали органическими растворами, изоляцию мест, не подлежащих хромированию, монтаж на подвесные приспособления, обезжиривание, промывку в горячей и холодной воде, декапирование; второй этап — электроосаждение покрытий; третий — промывка, снятие с подвесок и удаление изоляции, сушка, механическая обработка.

Для нейтрализации соляной кислоты после осталивания деталь промывают в 10%-ном растворе каустической соды при 80 °С, а затем в горячей воде. При такой технологии получаются гладкие покрытия, которые обладают неудовлетворительной смачиваемостью’ смазочными веществами. Для повышения износостойкости деталей в подвижных соединениях применяют пористые покрытия, которые хорошо удерживают масляные пленки. Пористость на поверхности достигается анодным травлением, выполняемым в ванне сразу после нанесения покрытия переключением детали на анод. Пористым хромом покрывают поршневые кольца дизелей, поршневые пальцы, стержни клапанов, прецизионные пары топливной и гидравлической аппаратуры и другие детали.

На небольшие детали простой формы покрытие наносят в металлических ваннах, футерованных углеграфитовыми или керамическими плитами на кислотостойкой замазке. Ванны оборудуют устройствами для фильтрации электролита (бак-отстойник, фильтры, центробежный насос), вытяжной вентиляцией для отводов газов и пара, обильно образующихся при горячем осталивании, приспособлениями для перемешивания электролита и автоматами для поддержания заданной температуры.

Для восстановления электролитическими покрытиями крупных и сложных деталей требуются ванны больших размеров, сложные подвески, возникает необходимость изолировать большие поверхности, не подлежащие восстановлению. В этих случаях применяют вневанное электролитическое покрытие.

Сущность струйного электролиза (рис. 54) заключается в том, что наращивание изношенной части детали (катода) производится в струе электролита, перекачиваемого насосом из основной ванны через отверстия свинцового наконечника, являющегося анодом. Для обеспечения равномерности отложения металла деталь вращается со скоростью 10—15 об мин. Этот способ применяется для восстановления обхватываемых поверхностей крупногабаритных деталей.

Рис. 54. Схема струйного электролиза:

1 — насос; 2 — свинцовый наконечник; 3 — деталь; 4 — подставка; 5 — ванна

Рис. 55. Схема местного электролиза гнезда подшипника в картере:

1 — крепление стойки; 2 — стойка; 3 — эбонитовая втулка; 4 — анод; 5 — зажим; 6 — электролит; 7 — катодный контакт; 8 — прокладка; 9 — прижим; 10 — гайка; И — прижим с левой резьбой; 12 — картер

Рис. 56. Схема электролитическбго натирания:

1 — резервуар с электролитом; 2 — кран; 3 — анод; 4 — анодный тампон; 5 — пластмассовый колпачок; 6 — алюминиевый корпус; 7 — деталь (катод); 8 — ванна для сбора электролита; 9 — выпрямитель; 10 — гнездо клеммы; 11 — пластмассовая гайка; 12 — гибкий кабель

Для восстановления обхватывающих поверхностей (отверстия под подшипник в картере, ступице катка и др.) применяют местный электролиз (рис. 55), сущность которого заключается в нанесении покрытия детали в объеме электролита, ограниченном восстанавливаемой поверхностью. В отличие от струйного электролиза здесь вращение придают не катоду, а аноду.

Для восстановления неподвижных посадок с износом до 0,1 мм на сторону в деталях из стали, чугуна, алюминия применяют электролитическое натирание, схема которого показана на рис. 56. Непрерывное поступление свежего электролита, вращение катода (при восстановлении обхватывающих поверхностей) или анода, перемещение анода вдоль этой поверхности разрешают применять высокую плотность тока (до 200 А/дм2), что повышает производительность процесса, дает возможность получить мелкозернистые, высокой износостойкости, плотные и твердые осадки (в зависимости от состава, концентрации электролита и режима процесса) хрома, железа, меди, цинка и др. Электролитическое натирание применяется при восстановлении шеек валов и отверстий в корпусных деталях под подшипники качения, втулок и др.

Источник