Проведение вертикальных выработок

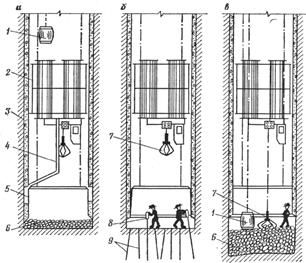

Проходку вертикальных стволов, как правило, ведут в несколько этапов. Над устьем ствола устанавливают временный проходческий копер, с которого проходят ствол на глубину около 60 – 80 м, чтобы разместить в стволе комплексы проходческого оборудования. Затем временный копер разбирают, а на его место устанавливают основной проходческий копер и в стволе монтируют проходческий полок, подвешенный к мощной лебедке и снабженный гидравлическими домкратами для фиксации его в стволе. Под полком над забоем подвешивают агрегаты для погрузки горной массы в бадьи, шланги сжатого воздуха для ручных перфораторов, светильники. Проходческий цикл включает бурение шпуров, заряжание и взрывание, проветривание, уборку породы и крепление ствола (рис. 4.10).

Шпуры для отбойки располагают по нескольким концентрическим окружностям вокруг центрального вруба. Перед взрывом все механизмы поднимают от забоя к проходческому полку.

В стволах небольшого диаметра для погрузки породы в бадьи используют небольшие грейферные грузчики с ручным управлением, подвешиваемые к пневмолебедке, установленной на полке.

Для возведения бетонной крепи применяют передвижную металлическую опалубку (кольцо) высотой до 4 м, подвешенную под проходческим полком. Бетон подают за опалубку по трубам.

Процесс проходки ствола завершается его армировкой: монтажом расстрелов (поперечных распорок), прикрепленных к ним проводников – вертикальных направляющих для подъемных сосудов (клетей или скипов), трубопроводов и кабелей, устройством лестничного отделения.

Рис. 4.10. Стадии проходки вертикальных стволов: а) возведение бетонной крепи; б) бурение шпуров; в) уборка породы и установка опалубки для бетонной крепи; 1 – проходческая бадья; 2 – подвесной полок; 3 – бетонная крепь; 4 – бетоновод; 5 – передвижная опалубка; 6 – отбитая порода; 7 – грейферный погрузчик; 8 – перфоратор; 9 — шпуры

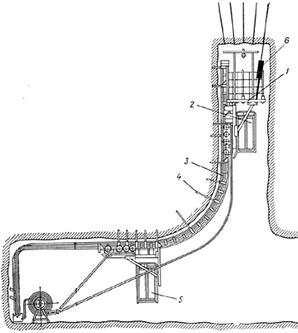

Проходку восстающих ведут снизу вверх или с предохранительных деревянных полков (при высоте выработки менее 10÷15 м), или с помощью механизированных проходческих комплексов типа КПН (для наклонных выработок) и КПВ (для вертикальных), или методом выбуривания (установки КВ-2, «Robbins»).

Механизированный проходческий комплекс (рис. 4.11) представляет собой самоходный полок (1), которые по наращиваемому монорельсу (3), закрепленному штангами (4) на стенке восстающего, может подниматься к забою (положение 2) и опускаться вниз в монтажную камеру (положение 5), расположенную сбоку от устья восстающего. Бурение шпуров производят с рабочей платформы полка телескопными перфораторами (6).

Рис. 4.11. Схема проведения восстающего с использованием КПВ

После заряжания шпуров самоходный полок опускается в монтажную камеру и производится взрыв. Отбитая порода ссыпается вниз и убирается с помощью погрузочно-доставочных машин.

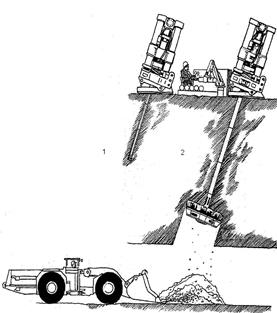

Система бурения восстающих, разработанная фирмой «Robbins», позволяет осуществлять проходку вертикальных или наклонных восстающих, длиной до 1000 м, диаметром от 0,6 м до 6,0 м (рис. 4.12). После установки бурового станка производится бурение пилотной скважины, в которую опускается буровой став, на который закрепляется расширитель. За счет высокого крутящего момента и большого напорного усилия бурового станка осуществляется разрушение породы шарошками расширителя. На уборке горной массы, как правило, применяется ПДМ. Скорость проходки восстающих методом выбуривания достигает 3÷8 м/смену.

К преимуществам метода выбуривания следует отнести: высокую скорость проходки за счет непрерывности процесса бурения; повышенную безопасность работ; ровные стенки образуемой выработки, что обеспечивает лучшую устойчивость и пропускную способность.

Рис. 4.12. Схема проведения восстающего методом выбуривания (1 – бурение пилотной скважины; 2 – выбуривание восстающего с использованием расширителя)

Недостатками метода выбуривания являются: возможность бурения исключительно прямых выработок; невозможность крепления выработки во время проходки, поэтому данный метод применяется в условиях пород средней и высокой устойчивости.

Контрольные вопросы

1. Что понимают под технологической схемой проведения горной выработки? Способы проходки выработок?

2. Чем определяются форма и размеры проходческих выработок?

3. Каковы принципы буровзрывной технологии проведения горизонтальных выработок?

4. Приведите примеры оборудования для бурения шпуров и уборки горной массы на проходческих работах.

5. Что понимают под горной крепью? Перечислите основные разновидности крепи.

6. Особенности проведения вертикальных проходческих выработок?

Источник

Виды вертикальных выработок основные способы их строительства

6.3. ПРОВЕДЕНИЕ ВЕРТИКАЛЬНЫХ ВЫРАБОТОК

К началу сооружения вертикального ствола должно быть закончено строительство автодорог и во многих случаях подъездной железнодорожной ветки, а строительная площадка должна быть обеспечена энергией и водой. Затем проходят устье ствола обычно с использованием временного проходческого оборудования и экскаватора. Породы вынимают на глубину до 3— 5 м без установки крепи, после чего снизу вверх возводят монолитную бетонную крепь. Водоотлив в зависимости от притока воды осуществляют бадьями вместе с породой или забойными насосами. Проветривание забоя ствола производят с помощью вентилятора, установленного на поверхности.

Далее приступают к проходке основной части ствола. В зависимости от устойчивости и водоносности горных пород различают обычные и специальные способы сооружения стволов. Обычные способы применяют при проходке стволов по устойчивым и малообводненным породам, когда вода из забоя может быть удалена на земную поверхность с помощью водоотливных средств, а стенки ствола при обнажении остаются устойчивыми до возведения крепи. В остальных случаях и в сложных горногеологических условиях применяют специальные способы.

При проходке стволов буровзрывным способом одним из наиболее трудоемких процессов является бурение шпуров, которое занимает до 20—30 % общей продолжительности проходческого цикла. Число буримых шпуров и их глубину определяют в зависимости от крепости пород и принятой технологической схемы проходки ствола.

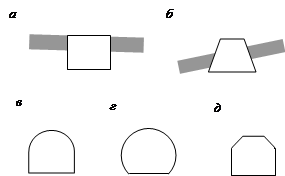

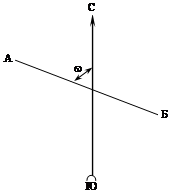

При проходке стволов круглой формы поперечного сечения по породам с горизонтальным и наклонным залеганием шпуры располагают по концентрическим окружностям (рис. 6.12,а), а при крутом залегании пород — по их простиранию, образуя клиновый вруб (рис. 6.12,6). При прямоугольной форме поперечного сечения ствола применяют пирамидальный (рис. 6.12, в) или клиновой вруб (рис. 6.12,г).

Шпуры бурят переносными перфораторами ПП-63С, а также установками БУКС-1М, СМБУ-ЗМ и др. Сжатый воздух для бурильных машин подают с поверхности от компрессорных станций по трубопроводу диаметром 150—200 мм.

После полного обуривания забоя приступают к заряжанию шпуров. При отсутствии выделения метана применяют скальный аммонит № 1, а при вскрытии газоносных пластов — аммонит Т-19. В качестве средств взрывания используют электроде-тонаторы мгновенного и короткозамедленного действия. Перед взрыванием оборудование из забоя поднимают на безопасную высоту.

При проходке стволов применяют, как правило, нагнетательный способ проветривания забоев. На поверхности устанавливают два вентилятора: один для подачи больших количеств воздуха, включаемый после взрыва для удаления ядовитых газов, другой — для меньшей подачи, работающий остальное время. Вентиляционные трубы применяют металлические диаметром 500—1200 мм с длиной секции 3—4 м или изготовленные из хлопка и лавсана с полихлорвиниловым покрытием диаметром 500, 600 и 800 мм с длиной секции 5, 10 и 15 м. Отставание вентиляционного става от забоя не должно превышать 15 м. После проветривания забой приводят в безопасное состояние. Проветривание и приведение забоя в безопасное состояние занимает около 1 ч.

Погрузка породы в стволе занимает до 40—50 % длительности проходческого цикла. Она ведется пневматическими грейферными погрузочными машинами с механическим (КС-2У/40, КС-1МА, 2КС-1МА) и ручным (КС-3) вождением по забою. Вместимость ковшей грейферов составляет 0,22—1,25 м3. За рубежом применяют грейферные погрузочные машины с радиаль-но-круговым вождением грейфера в виде мостового (США) или настенного (ФРГ, Великобритания) кранов.

Возведение постоянной крепи в стволе достигает 40 % общей трудоемкости проходческого цикла.

В зависимости от последовательности выполнения процессов по выемке породы и возведению крепи различают четыре основных технологические схемы проходки стволов: последовательную, параллельную, совмещенную и параллельно-щитовую.

Последовательная схема (рис. 6.13, а) предусматривает разделение ствола по глубине на звенья высотой по 10— 40 м. Работы по выемке породы и возведению постоянной крепи в одном и том же звене выполняют последовательно: сверху вниз производят выемку породы и устраивают временную крепь из металлических колец, затем снизу вверх возводят постоян-

ную крепь с демонтажом или оставлением временной крепи в зависимости от устойчивости пород. Во время работ по возведению постоянной крепи выемку породы в забое ствола не производят. Последовательная схема характеризуется низкими скоростями проходки (15—25 м/мес) и применяется в основном при углубке и специальных способах проходки стволов, а также при небольшой их глубине.

При параллельной схеме (рис. 6.13,6) работы по выемке породы и возведению постоянной крепи ведут в двух -смежных звеньях, а на их стыке размещают полок.

Совмещенная схема проходки стволов (рис. 6.13, в) за счет возведения постоянной крепи с отставанием более 3—

5 м от забоя позволяет отказаться от применения временной крепи, что допускает лишь частичное совмещение процессов во времени. Средняя скорость проходки составляет 60—75 м/мес максимальная—200 м/мес. Совмещенная схема является в СССР наиболее распространенной — 95 % стволов сооружают по такой схеме.

Параллельно-щитовая схема (рис. 6.13,г) характеризуется тем, что работы по выемке породы и возведению постоянной крепи осуществляют одновременно в одном звене сверху вниз. При этом роль временной крепи выполняет щит-оболочка длиной 5—20 м, а постоянная крепь возводится с подвесного трехэтажного полка. Схема позволяет достигать высокой скорости проходки и применяется при диаметре ствола более 6,5 м, глубине его более 700 м и устойчивых породах.

Порядок работ по возведению бетонной крепи при совмещенной технологической схеме следующий. Перед взрыванием шпуров металлическая передвижная опалубка находится на расстоянии 1,5—2 м от забоя. После взрывания разрушенные породы занимают пространство между забоем и опалубкой. При погрузке породы опалубку отрывают от крепи и по мере погрузки породы опускают. Когда часть взорванной породы убрана, а опалубка опущена, под ее нижнюю часть подсыпают мелкую породу и укладывают бетон на высоту 1—1,5 м. Через 1—1,5 ч после набора бетоном необходимой прочности приступают к дальнейшей погрузке породы с одновременной укладкой бетона за опалубку.

Для крепления стволов в породах с коэффициентом крепости f =8-4 или вентиляционных стволов, не оборудованных подъемными установками, используют набрызгбетонную крепь или ее сочетание с анкерной крепью и металлической сеткой. Обводненные стволы крепятся тюбингами.

Подъемные устройства при проходке стволов служат для спуска и подъема людей, оборудования и инструментов, спуска материалов и подъема породы. Подъемные машины применяют одно- или двухбарабанные при одно- или двухконцевом подъеме. В качестве подъемных используют стальные круглопряд-ные некрутящиеся канаты диаметром 25—43,5 мм. Подъем и спуск грузов производят в проходческих самоопрокидных бадьях бочкообразной формы вместимостью 1,6—6,5 м3.

Для удержания на весу и перемещения по стволу предохранительных полков, насосов и труб служат поддерживающие канаты. Для устранения раскачивания бадьи во время ее движения по стволу используют направляющие канаты. Для направления движения бадьи по направляющим канатам служат направляющие рамки с предохранительным зонтом.

Применение стволопроходческих комплексов КС-1М/6,2, КС-2У, ДШП-1, КС-8, КС-9 и других позволяет улучшить технико-экономические показатели проходки стволов буровзрывным способом. Например, комплекс КС-1М/6,2, предназначенный для сооружения стволов глубиной более 700 м и диаметром 6,2 по параллельно-щитовой схеме при креплении ствола бетоном, позволяет довести скорость проходки до 250—400 м/мес.

Стволопроходческий буровой комбайн ПД-2 (рис. 6.14) используют для проходки стволов диаметром 6—7 м в свету и глубиной до 1 км по породам с коэффициентом крепости f

Источник

Горные выработки и их классификация

Рис.2. К определению положения пласта в толще земной коры горные работы – работы по выемке полезного ископаемого или породы. горные выработки – полости, которые образуются в толще земной коры в результате ведения горных работ. Горные выработки весьма разнообразны по своей форме, размерам, назначению и положению в пространстве (рис.3). Горные выработки, предназначенные для подготовки и разработки полезных ископаемых подземным способом, по положению в пространстве разделяются на вертикальные, горизонтальные и наклонные (рис.4).

Рис.3. Классификация горных выработок Перечислим виды вертикальных горных выработок: · шахтные стволы (рис.4, поз.1 и 2) – вертикальные выработки, имеющие непосредственный выход на дневную поверхность и предназначенные для обслуживания подземных работ. Различают главные, вспомогательные и вентиляционные; · гезенк (рис.4, поз.3) – выработка, не имеющая непосредственного выхода на дневную поверхность и предназначенная для спуска полезного ископаемого с верхнего горизонта на нижний, для передвижения людей, канализации воздуха и пр.; · шурф (рис.4, поз.4) – выработка небольшого сечения глубиной до 50-60 м, имеющая выход на дневную поверхность и предназначенная для разведки полезного ископаемого или обслуживания подземных работ;

· скважина – выработка, пройденная выбуриванием горных пород, имеет круглое сечение диаметром от 0,04 до 2 м. Среди горизонтальных горных выработок выделим следующие: · штрек (рис.4, поз. 5) – выработка, не имеющая выхода на дневную поверхность и проводимая по простиранию пласта или залежи полезного ископаемого. В зависимости от назначения штреки подразделяются на откаточные (5) и вентиляционные (6), которые, в свою очередь, могут быть пластовыми и полевыми; · квершлаг (рис.4, поз.7) – выработка, не имеющая выхода на дневную поверхность и проводимая по породам вкрест простирания или под углом к простиранию месторождения. Откаточные и вентиляционные квершлаги выполняют те же функции, что и штреки; · просек (рис.4, поз.8) – выработка, проводимая параллельно штреку по пласту полезного ископаемого и используемая для проветривания штреков при их проведении и для транспортировки полезного ископаемого; · штольня – горизонтальная горная выработка, имеющая непосредственный выход на дневную поверхность и предназначенная для вскрытия месторождения, целей вентиляции, водоотлива и разведки; · орт – выработка, не имеющая выхода на дневную поверхность, проводимая в толще полезного ископаемого и служащая для соединения штреков, проведенных у кровли и почвы пластов. В группу наклонных горных выработок входят следующие: · наклонный ствол – наклонная выработка, имеющая выход на дневную поверхность и предназначенная для вскрытия месторождения и обслуживания подземных работ; · бремсберг (рис.4, поз.9) – выработка, не имеющая выхода на дневную поверхность, расположенная по падению пласта или пород и предназначенная для спуска различных грузов при помощи механических устройств; · уклон (рис.4, поз.10) – выработка, не имеющая выхода на дневную поверхность, пройденная по падению пласта или пород и предназначенная для подъема различных грузов с нижних горизонтов на верхний; · ходок (рис.4, поз.11) – выработка, проводимая параллельно уклону или бремсбергу на расстоянии 20-30 м и предназначенная для проветривания, перевозки людей и грузов; · печь (рис.4, поз.12) – выработка, проводимая по восстанию пласта и предназначенная для проветривания, передвижения людей, транспорта грузов и подготовки очистного забоя (разрезная печь); · лава (рис.4, поз.13) – выработка, имеющая забой значительной протяженности, перемещающийся в результате ведения работ (выемки полезного ископаемого). · околоствольный двор (руддвор) – комплекс выработок (служебные камеры, участки квершлагов или штреков и др.), расположенных около шахтных стволов и предназначенных для обслуживания подземных горных работ.

|

Рис.4. Расположение горных выработок

Рис.4. Расположение горных выработок