Типы теплообменников и их применение

Введение

Теплообменник является устройством в основе которого лежит процесс обмена теплом. Теплообмен – технологический процесс, в основе которого лежит процесс теплопередачи между двумя различными потоками воздуха или жидкости, имеющих более высокую и более низкую температуры, разделёнными между собой перегородкой. На первый взгляд, теплообменник кажется довольно простым устройством. Всё же это утверждение является неверным. Теплообменник считается сложным изобретением, функционирование которого может опираться на следующие способы: конвекция, тепловое излучение и теплопроводность.

Теплообменники разделяются на следующие типы по способу передачи тепла: смесительные и поверхностные. Вообще все теплообменники могут иметь различные структуры и области применения. Например, поверхностные теплообменники распространены больше других. Обмен тепла в них происходят при обмене тепла между поверхностями, например, пластинами или трубками. Смесительные аппараты менее распространены и применимы чаще всего в промышленности. Обмен энергией в них происходит при смешивании двух сред, например, воздуха и жидкости. Такие теплообменники высокоэффективны при этом имеют простую конструкцию. Но смесительные теплообменники находят применение лишь на тех производственных этапах, которые допускают смешение двух разнотипных сред. Также теплообменники в зависимости от структуры делятся на рекуперативные и регенеративные. В рекуперативных теплообменных аппаратах соприкосновение двух сред происходит посредством разделительных стенок. Поток более тёплой среды при этом не меняется и движется в одном направлении.

У Регенеративных теплообменников рабочая поверхность одновременно является источником тепла и его аккумулятором. Поочерёдно соприкасаясь с данной поверхностью, среды совершают рабочий цикл и осуществляют процесс теплообмена. Тепловой поток при этом может менять свое направление.

Кожухотрубные теплообменники

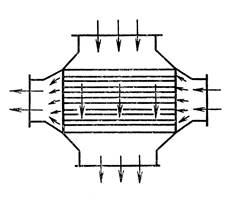

По способу расположения кожухотруные теплообменники бывают наклонные, горизонтальные и вертикальные. На рисунке 1 наглядно представлено устройство теплообменника.

Рисунок 1 Устройство кожухотрубного теплообменника.

1. Корпус. 2. Плавающая головка с фланцем. 3. Оболочки канал. 4. Крышка концевого фланца. 5. Канальные сопла. 6. Плавающие трубки. 7. Плавающая головка. 8. Плавающая головка с фланцем. 9. Канальная перегородка. 10. Стационарные трубные решетки. 11. канал. 12. Крышка канала 13. Канальные сопла. 14. Тяги и прокладками Крышка канала. 15. Поперечные перегородки. 16. Передаваемая перегородка. 17. Вентиляционное соединение. 18. Слива. 19. Проверяющие соединения. 20. Поддерживающие седла. 21. Подъемное кольцо.

Главным недостатком кожухотрубных теплообменников считается, деформация под действием температуры среды. Для устранения данного недостатка реализованы устройства полужесткой и жёсткой конструкции. Жёсткие теплообменники применяются в условиях малой температурной разницы рабочих сред. В полужестких аппаратах незначительные деформации устраняются при помощи компенсаторов.

Пластинчатые теплообменники

Пластинчатые теплообменники состоят из рабочих пластин, разделенных резиновыми прокладками, концевых камеры, рам и стяжных болтов. Резиновые прокладки чаще всего просто прикладываются к поверхности пластин. Они являются герметичными перегородками теплообменника. Воздух или жидкость пересекаются друг с другом поперёк пластин или переходит в соседний канал через отверстие. Потоки рабочих сред могут быть направлены по трем основным схемам: прямоточной, противоточной, смешанной.

Данный вид теплообменников на сегодняшний день является самым популярным. Пластинчатые теплообменники невелики в размерах, достаточно просты в обслуживании, а также обладают минимальным гидравлическим сопротивлением.

Спиральные теплообменники

Рабочей поверхностью в спиральных теплообменниках служат спиралевидные металлические листы, которые располагаются вокруг центральной перегородки – керна. При герметизации корпуса одна из сторон наглухо заваривается, а вторая уплотняется упругой прокладкой. Это делается для повышения уровня надёжности устройства. При неисправности и потери герметичности, через корпус будет просачиваться лишь один из потоков рабочей среды.

В редких случаях в конструкции теплообменника предполагается глухой канал. При достаточной химической активности одного из потоков довольно быстро разрушаются прокладки. Глухой заваривают с обеих сторон, что исключает протекание при негодности прокладки, но делает невозможным выполнение механической очистки.

Одним из самых серьезных недостатков спиральных аппаратов является сложность при эксплуатации и ремонте. Но не смотря на это они достаточно распространены из-за небольших размеров, ничтожных гидравлических сопротивлениях и высокой интенсивности теплообмена.

Ребристые теплообменники

В данных теплообменниках применяются двустороннее оребрение рабочей поверхности каждого из потоков. Рёбра значительно увеличивают площадь теплообмена. Вследствие этого конструкция теплообменника имеет каналы прямоугольной формы. Составными частями конструкции данного теплообменника являются: ребра, находящиеся между рабочими пластинами; брусья; разделительные и покрывающие листы.

Областью применения ребристых теплообменников, является прежде всего авиационная промышленность, энергетика, нефтегазоперерабатывающая промышленность. Также ребристые теплообменники используются в сушильных установках и системах теплоснабжения. В основном ребристые теплообменники применяются при нагреве газовоздушной смеси горячим паром. Эффективность работы данных теплообменников зависит от расположения ребер и их положения относительно основной трубы.

К недостаткам таких теплообменников можно отнести неплотности между пластинами, образовавшиеся вследствие длительной эксплуатации. В свою очередь при помощи неплотностей происходит появление воздушных прослоек, сводящие теплообменные процессы к минимуму и тем самым уменьшая коэффициент полещного действия.

Выводы

Теплообменники имеют множество различных типов и применений, как описано в статье. Выбор каждого типа может быть осуществлён только в соответствии с областью применения данного устройства. В общую конструкцию можно вносить изменения в соответствии с расчетом требуемой среды для передачи тепла от одной к другой. Разработчик зная, физические и химические свойства жидкостей, которые будут использоваться, может определить значения механических параметров конструкции. В докладе обсуждались наиболее известные типы теплообменников, используемых в промышленности такие как кожухотрубные теплообменники, которые являются наиболее часто используемыми, они могут выдерживать высокое давление рабочей среды, данные теплообменники являются простейшим типом в области проектирования и обслуживания, но они имеют относительно малую площадь теплопередачи. Компактные теплообменники, которые славятся своей способностью использования различных вязких жидкостей и пластинчатый теплообменник, который имеет очень высокое соотношение площади к объему. Также дополнительно были рассмотрены спиральные, ребристые, регенеративные теплообменники. У них есть общие черты по виду маршрутизации рабочей среды и по пригодности расчетного объёма теплопередачи согласно коэффициенту загрязнения и других важных параметров, например, подобное расположение дефлекторов.

Источник

КЛАССИФИКАЦИЯ ТЕПЛООБМЕННЫХ АППАРАТОВ

Теплообменными аппаратами (теплообменниками) называются устройства, предназначенные для обмена теплотой между греющей и обогреваемой рабочими средами. Эти среды принято называть теплоносителями.

Необходимость передачи теплоты от одного теплоносителя к другому возникает во многих отраслях техники: в энергетике, в химической, металлургической, нефтяной, пищевой и других отраслях промышленности.

Тепловые процессы, происходящие в теплообменных аппаратах, могут быть самыми разнообразными: нагрев, охлаждение, испарение, кипение, конденсация, плавление, затвердевание и более сложные процессы, являющиеся комбинацией перечисленных. В процессе теплообмена может участвовать несколько теплоносителей: теплота от одного из них может передаваться нескольким и от нескольких – одному.

В основу классификации теплообменных аппаратов могут быть положены различные признаки. Обычно применяют классификацию теплообменных аппаратов по функциональным признакам:

1) по принципу действия: поверхностные и смешивающие;

2) по характеру движения теплоносителей относительно теплопередающей поверхности;

3) по роду теплового режима;

4) по роду теплоносителя;

5) в зависимости от изменения агрегатного состояния теплоносителей.

Независимо от принципа действия теплообменные аппараты, применяющиеся в различных областях техники, как правило, имеют свои специфические названия. Эти названия определяются технологическим назначением и конструктивными особенностями. Однако с теплотехнической точки зрения все аппараты имеют одно назначение – передачу теплоты от одного теплоносителя к другому или между поверхностью твердого тела и движущимся теплоносителем, что определяет те общие положения, которые лежат в основе теплового расчета любoгo теплообменного аппарата.

По принципу действия теплообменные аппараты делятся на поверхностные (рекуперативные и регенеративные) и смешивающие.

В аппаратах поверхностного типа теплоносители ограничены твердыми стенками, частично или полностью участвующими процессе теплообмена между ними. Поверхностью нагрева называется часть поверхности этих стенок, через которую передается теплота.

Рекуперативными называются такие теплообменные аппараты, в которых теплообмен между теплоносителями происходит через разделительную стенку. При теплообмене в аппаратах такого типа тепловой поток в каждой точке поверхности разделительной стенки сохраняет постоянное направление.

Регенеративными называются такие теплообменные аппараты, в которых два или большее число теплоносителей попеременно соприкасаются с одной и той же поверхностью нагрева. Во время соприкосновения с различными теплоносителями поверхность нагрева или получает теплоту и аккумулирует ее, а затем отдает, или, наоборот, сначала отдает аккумулированную теплоту и охлаждается, а затем нагревается. В разные периоды теплообмена (нагрев или охлаждение поверхности нагрева) направление теплового потока в каждой точке поверхности нагрева изменяется на противоположное.

По роду теплового режима теплообменные аппаратымогут быть со стационарными и нестационарными процессами теплообмена. В большинстве рекуперативных теплообменников теплота передается непрерывно через стенку от теплоносителя к другому теплоносителю. Такие теплообменники называются теплообменниками непрерывного действия. На рис. 1.1 показан пример рекуперативного теплообменника, в котором один из теплоносителей протекает внутри труб, а второй омывает их наружные поверхности. Теплообменники, в которыхпериодически изменяются подача и отвод теплоносителей, называются теплообменниками периодического действия.

Рис. 1.1. Трубчатый теплообменник

Большинство регенеративных теплообменников работает по принципу периодического действия. Разные теплоносители поступают в них в различные периоды времени. Теплообменники такого типа могут работать и непрерывно. В этом случае вращающаяся насадка (или стенка) попеременно соприкасается с потоками разных теплоносителей и непрерывно переносит теплоту из одного потока в другой.

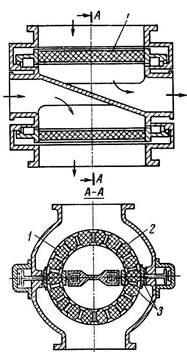

На рис. 1.2 показан теплообменник с барабанным ротором. Ротор 1 разделен на секции 2,в каждой из которых размещается пакет из проволочной сетки. Эквивалентный диаметр отверстия в проволочкой насадке составляет десятые доли миллиметра.

Рис. 1.2. Теплообменник с барабанным ротором

Объем теплообменника с помощью стенок и уплотняющих устройств 3 разделен на две полости, через одну из которых протекает горячий теплоноситель (газ), через другую – холодный. Уплотнения имеются также и на торцевой части ротора. Во время работы теплообменника вследствие вращения ротора нагретые элементы насадки непрерывно переходят из полости горячего в полость холодного газа, а охладившиеся элементы – наоборот. Частота вращения ротора составляет обычно 6–15 об/мин. Теплообменники такого типа обладают высокой компактностью, но при разных давлениях теплоносителей перетекание газа из одной полости в другую в местах уплотнения существенно снижает их эффективность. Поэтому при неодинаковых давлениях теплоносителей эффективность теплообменника такой схемы во многом зависит от качества уплотнения между его полостями.

Смешивающими называются такие теплообменные аппараты, в которых тепло- и массообмен происходит при непосредственном контакте и смешении теплоносителей. Поэтому смешивающие теплообменники иногда называют контактными. Наиболее важным фактором в рабочем процессе смешивающего теплообменного аппарата является поверхность соприкосновения теплоносителей. Для увеличения поверхности теплообмена на пути движения теплоносителей размещают насадку. Подробно конструкции теплообменных аппаратов такого типа будут рассмотрены в соответствующей главе.

В зависимости от изменения агрегатного состояния теплоносителей теплообменные аппараты бывают: без изменения агрегатного состояния; с изменением агрегатного состояния одного теплоносителя; с изменением агрегатного состояния обоих теплоносителей.

В теплообменных аппаратах могут протекать различные процессы теплообмена: нагрев; охлаждение; кипение; конденсация и т.д. В зависимости от этих процессов теплообменные аппараты делят на подогреватели, охладители, испарители, конденсаторы и т.д.

По характеру движения теплоносителей относительно теплопередающей поверхноститеплообменные аппараты делят на три типа: с естественной циркуляцией; с принудительной циркуляцией; с движением жидкости под действием сил гравитации. К теплообменным аппаратам с естественной циркуляцией относятся испарители, выпарные аппараты, водогрейные и паровые котлы, у которых теплоноситель движется благодаря разности плотностей жидкости и образующейся парожидкостной смеси в опускных и подъемных трубах циркуляционного контура. К теплообменным аппаратам с принудительной циркуляцией относятся, например, рекуперативные теплообменники, а к аппаратам с движением жидкости под действием сил гравитации – конденсаторы, оросительные теплообменники.

По роду теплоносителейтеплообменные аппараты классифицируют следующим образом: жидкость – жидкость; пар – жидкость; газ – жидкость; пар – пар; пар – газ; газ – газ.

ТЕПЛОНОСИТЕЛИ

В качестве теплоносителей в зависимости от назначения производственных процессов могут применяться самые разнообразные газообразные, жидкие и твердые вещества.

Сточки зрения технической и экономической целесообразности их применения теплоносители должны обладать следующими качествами:

1. Иметь достаточно большую теплоту парообразования, плотность и теплоемкость, малую вязкость. При таких характеристиках теплоносителей обеспечивается достаточная интенсивность теплообмена и уменьшаются их массовые и объемные количества, необходимые для заданной тепловой нагрузки теплообменного аппарата. Необходимо также, чтобы теплоносители имели высокие температуры при малых давлениях, что способствует установке относительно небольших поверхностей теплообмена.

2. Иметь необходимую термостойкость и не оказывать неблагоприятного воздействия на материалы аппаратуры. Теплоносители должны быть химически стойкими и неагрессивными даже при достаточно длительном воздействии высоких температур. Желательно, чтобы теплоносители не давали в процессе работы отложений на поверхность теплообмена, так как отложения понижают коэффициент теплопередачи и теплопроизводительность оборудования.

3. Быть недорогими и достаточно доступными в отечественных ресурсах. Дорогостоящие или малодоступные вещества увеличивают капитальные затраты и эксплуатационные расходы, что иногда приводит к явной нецелесообразности применения их с экономической точки зрения.

При выборе теплоносителей необходимо в каждом отдельном случае детально учитывать их термодинамические и физико-химические свойства, а также технико-экономические показатели.

Водяной пар как греющий теплоноситель получил большое распространение вследствие ряда своих достоинств:

1. Высокие коэффициенты теплоотдачи при конденсации водяного пара позволяют получать относительно небольшие поверхности теплообмена.

2. Большое изменение энтальпии при конденсации водяного пара позволяет расходовать малое его массовое количество для передачи сравнительно больших количеств теплоты.

3. Постоянная температура конденсации при заданном давлении дает возможность наиболее просто поддерживать постоянный режим и регулировать процесс в аппаратах.

Основным недостатком водяного пара является значительное повышение давления в зависимости от температуры насыщения. Так, например, при давлении 0,09807 МПа температура пара составляет 99,1 °С, а температура насыщенного пара 350 °С может быть получена только при давлении 15,5 МПа. Поэтому обогрев паром применяется в процессах нагревания, происходящих при умеренных температурах (порядка 60 –150 °С).

Наиболее часто употребляемое давление греющего пара в теплообменниках составляет от 0,2 до 1,2 МПа. Теплообменники с паровым обогревом для высоких температур получаются очень тяжелыми и громоздкими по условиям обеспечения прочности, имеют толстые фланцы и стенки, весьма дороги и поэтому применяются редко.

Горячая вода получила широкое распространение в качестве греющего теплоносителя, особенно в отопительных вентиляционных установках. Подогрев воды осуществляется в специальных водогрейных котлах, производственных технологических агрегатах (например, в печах) или водонагревательных установках ТЭЦ и котельных. Горячую воду как теплоноситель можно транспортировать по трубопроводам на значительные расстояния (на несколько километров). При этом понижение температуры воды в хорошо изолированных трубопроводах составляет не более 1 °С на 1 км. Достоинством воды как теплоносителя является сравнительно высокий коэффициент теплоотдачи.

Однако горячая вода, поступающая от тепловых сетей, как греющий теплоноситель производственных теплообменников используется редко, поскольку в течение отопительного сезона при естественном регулировании отпуска теплоты температура ее непостоянна и изменяется от 70 до 150 °С.

Дымовые и топочные газы как греющая среда применяются обычно на месте их получения для непосредственного обогрева промышленных изделий и материалов, если физико-химические характеристики последних не изменяются при загрязнении сажей и золой. Если по условиям эксплуатации загрязнение обрабатываемого материала недопустимо, дымовые газы направляются в рекуперативный теплообменник, где отдают свою теплоту воздуху, а последний нагревает обрабатываемый материал.

Достоинством топочных газов является возможность нагрева ими материала до весьма высоких температур, которые требуются иногда по технологическим условиям производства. Но это достоинство не всегда может быть использовано, потому что вследствие трудности регулировки возможны перегрев материала и ухудшение его качества. С другой стороны, по условиям техники безопасности не всегда можно пользоваться огневым обогревом. Высокая температура топочных газов приводит к большим тепловым потерям. Газы, покидающие топку с температурой выше 1000 °С, доходят до потребителя с температурой не выше 700 °С, так как осуществить удовлетворительную термоизоляцию при таком высоком уровне температур достаточно трудно.

Можно отметить еще ряд недостатков дымовых и топочных газов как греющей среды, а именно:

1. Малая плотность газов влечет за собой необходимость получения больших объемов для обеспечения достаточной теплопроизводительности, что приводит к созданию громоздких трубопроводов.

2. Вследствие малой удельной теплоемкости газов их необходимо подавать в аппараты в большом количестве с высокой температурой; последнее обстоятельство вынуждает применять огнеупорные материалы для трубопроводов. Прокладка таких газопроводов, а также создание запорных и регулирующих приспособлений по тракту течения газа представляют большие трудности.

3. Вследствие низкого коэффициента теплоотдачи со стороны газов теплоиспользующая аппаратура должна иметь большие поверхности нагрева и поэтому получается весьма громоздкой.

Высокотемпературные теплоносители (кроме дымовых газов), нашедшие применение в промышленности для высокотемпературного обогрева включают в себя минеральные масла, органические соединения, расплавленные металлы и соли. Они должны обладать следующими свойствами:

— высокой температурой кипения при атмосферном давлении;

— высокой интенсивностью теплообмена;

— низкой температурой отвердевания;

— безвредностью для материалов трубопроводов и теплоотдающих поверхностей;

— невоспламеняемостью, взрывобезопасностью, отсутствием токсичности;

При использовании высокотемпературных теплоносителей в температурных режимах ниже точки кипения теплообменники могут работать при атмосферном давлении.

Низкотемпературные теплоносители представляют собой вещества, кипящие при температурах ниже 0 °С. Типичными представителями их являются аммиак NН3, двуокись углерода СО2, сернистый ангидрид SO2 и большой ряд фреонов – галоидных производных насыщенных углеводородов, применяющихся в качестве хладоагентов в холодильной технике.

Электрическая энергия, хотя и является не теплоносителем в обычном смысле этого слова, а скорее способом обогрева, также нашла широкое применение для нагревания веществ в технологических процессах. Применяются три способа электрообогрева: электродуговой, диэлектрическое нагревание и нагревание сопротивлением. Последний способ получил широкое распространение и имеет большую перспективу в районах, где отсутствует топливо, но имеется достаточное количество дешевой электроэнергии, получаемой от гидро- и атомных электростанций.

Достоинства электрического обогрева: простота и легкость подводки и устройства, удобство контроля, регулировки и обслуживания, возможность получить почти любую температуру и,наконец, чистота и гигиенические условия в работе. При переходе электрической энергии в тепловую часто удается использовать почти 100 % подведенной энергии. Однако следует иметь в виду, что на базе теплового производства электроэнергии электрообогрев всегда будет иметь более низкий к. п. д., чем тепловые способы нагрева.

Дата добавления: 2016-01-18 ; просмотров: 16605 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник