Виды пароперегревателей

Пароперегреватель предназначен для перегрева поступающего в него насыщенного пара до заданной температуры перегрева и является одним из наиболее ответственных элементов котла. При высокой температуре пара металл перегревателя работает в условиях, близких к предельно допустимым.

По тепловосприятию и конструкции различают пароперегреватели:

конвективные, располагаемые в конвективных газоходах котла и получающие теплоту, главным образом, конвекцией;

радиационные, размещаемые на стенах и потолке топочной камеры и горизонтального газохода и получающие теплоту, в основном радиацией от высоконагретых газов;

полурадиационные, находящиеся в верхней части топки на входе в горизонтальный газоход и выполняемые в виде плоских ширм или лент, собранных из пароперегревательных труб, находящихся друг за другом в одной плоскости.

По назначению пароперегреватели делятся на основные, в которых перегревается пар высокого и сверхкритического давления, и промежуточные — для повторного (вторичного) перегрева пара, частично отработавшего в турбине.

Конвективные пароперегреватели выполняются из стальных труб наружным диаметром 32…42 мм для высокого и сверхкритического давления и толщиной стенки 5…7 мм. В промежуточных пароперегревателях при более низком давлении пара используют диаметр труб 42…50 мм при толщине стенки 4…5 мм.

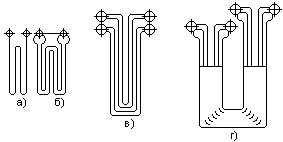

Обычно для пароперегревателей применяются гладкие трубы, так как они технологичны в производстве, мало подвержены наружным отложениям и легче от них освобождаются. Недостатком гладкотрубных поверхностей нагрева — невысокое тепловосприятие при умеренных скоростях газового потока. Из труб пароперегревателя образуются змеевики с радиусами гибов труб не менее 1,9d. Концы змеевиков приварены к коллекторам круглого сечения. Так образуются змеевиковые пакеты перегревателя. Расстояние между рядами змеевиков составляет s1 = (2…5)d. Змеевики выполняются одно- двух- и многорядные (рис. 2.8) и отличаются числом параллельных труб, образующих змеевик. При большой мощности котла пароперегреватели выполнены обычно в 3…4 ряда труб. При этом затрудняются условия для приварки концов труб к коллектору, увеличивается число сверлений в нем и снижается его прочность. Поэтому при увеличенном числе труб в ряду используются два коллектора для образования змеевика.

Рис. 2.8. Типы конвективных змеевиков пароперегревателя: а — однорядный; б — двухрядный; в — четырехрядный; г — многорядный (ленточный).

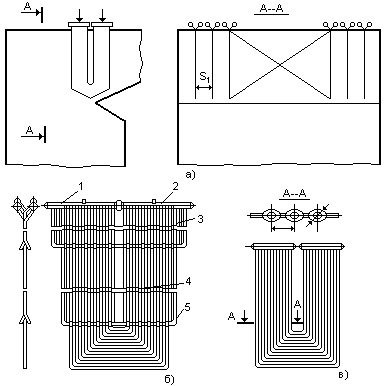

| Рис.2.9 Расположение и конструкции ширмового пароперегревателя: а — расположение ширм на выходе из топки; б — обвязка труб ширмы; в — вид цельносварной ширмы; 1 — входной коллектор; 2 — выходной коллектор; 3, 5 — обвязочные трубы верхнего и нижнего уровней; 4 — трубы ширмы. |

Ширмовые конструкции пароперегревателя представляют собой, как правило, систему из большого числа вертикальных труб (14…50 шт.), образующих широкую плоскую ленту, которая имеет один гиб на 180° и состоит из опускного и подъемного участков (рис. 2.9). Ширмы размещаются на выходе из топочной камеры на заметном удалении друг от друга, шаг ширм s1= 550…700 мм, т.е. (17…22)d, для исключения возможности зашлаковывания газовых коридоров между ними. Газовый поток движется вдоль плоских ширм и передает теплоту трубам ширм радиационным и конвективным путем.

Для исключения выхода отдельных труб из плоскости ширмы выполняется перевязка труб ширм в двух уровнях по высоте за счет вывода из ряда двух крайних (лобовых) труб и пропуска их с двух сторон снаружи ленты горизонтально за последний подъемный ряд труб (рис. 2.9, б). На горизонтальном участке эти трубы связаны между собой проставками и строго фиксируют остальные трубы в одной плоскости.

Ширмовые пароперегреватели являются радиационно — конвективными поверхностями, их тепловосприятие складывается из значительной доли радиационного излучения от ядра факела и раскаленных газов в объеме между ширмами и доли конвективного теплообмена, так как газы омывают ширмы продольно — поперечным потоком со скоростью 5…8 м/с. Ширмовые пароперегреватели воспринимают 30…40% всего тепловосприятия пароперегревателя. В последнее время ширмы стали выполняться не из гладких, а из плавниковых труб либо из гладких труб с вваренными между ними поставками;

получаются так называемые цельносварные ширмы (рис. 2.9, в). Такие ширмы меньше шлакуются, легче очищаются от наружных загрязнений, трубы ширм не выходят из ранжира, горизонтальные цельносварные ширмы могут выполняться с опорой по краям без промежуточных опор и подвесок, так как представляют собой жесткую плоскую систему.

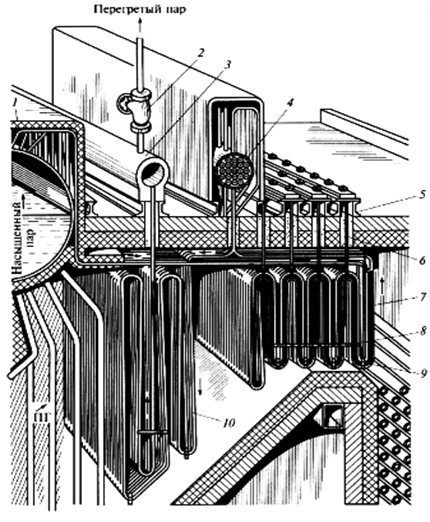

Радиационные пароперегреватели выполняются настенными и их обычно размещают в верхней части топки, где ниже тепловые потоки. Радиационный пароперегреватель барабанного парового котла обычно занимает потолок топки, а если этого недостаточно, то его размещают и на вертикальных ее стенах (см. рис. 2.10).

Настенные перегреватели, выполненные в виде панели на всю высоту топки (вместо экранных испарительных труб), оказываются менее надежными, так как отвод теплоты от металла к пару во много раз слабее, чем в кипящей воде. Особенно тяжелый режим имеет металл труб настенного перегревателя при сниженных нагрузках, когда расход пара в трубах заметно снижается. Поэтому радиационные панели перегревателя при необходимости располагаются поверх экранных труб в верхней части топки.

В прямоточных паровых котлах радиационные поверхности пароперегревателя обычно полностью занимают верхнюю часть топки (ВРЧ), потолок и стены горизонтального газохода.

| Рис. 2.10. Схема движения пара в котле высокого давления с естественной циркуляцией: 1 — барабан; 2 — настенная радиационная панель перегревателя; 3 — разводка труб для горелки; 4 — потолочный пароперегреватель; 5 — ширмовый пароперегреватель; 6 — необогреваемые перепускные трубы; 7, 8 — змеевики вертикального и горизонтального пакетов перегревателя; 9 — подвесные трубы; 10 — камера перегретого пара |

На мощных энергетических блоках применяется промежуточный перегрев пара. Учитывая относительно низкое давление пара, поступающего из цилиндра паровой турбины (3…4 МПа), гидравлическое сопротивление пакетов промежуточного пароперегревателя должно быть небольшим (0,2…0,3 МПа). Это ограничивает массовую скорость пара и при большом удельном объеме его требует применения труб большого диаметра, (44…54 мм) что снижает коэффициент теплоотдачи от стенки к пару. Низкие значения внутреннего коэффициента теплоотдачи, особенно в выходной его части, вызывают в ряде случаев недопустимое повышение температуры перлитной стали, из которой выполняется пароперегреватель. Для обеспечения надежности такой пароперегреватель расположен в зоне умеренного обогрева (температура газов на входе не выше 850°С). Интенсифицировать внутренний теплообмен можно применением труб с внутренним продольным винтовым оребрением. Такая конструкция заметно увеличивает поверхность внутреннего теплообмена и повышает турбулентность потока.

Источник

Классификация пароперегревателей по виду тепловосприятия и их конструкции.

П/п предназначен для перегрева поступающего в него насыщенного пара до заданной температуры. Он является одним из наиболее ответственных элементов установки, так как температура пара здесь достигает наибольших значений и размещается он в зоне высокой температуры газов.

По виду тепловосприятия п/празличают конвективные, располагаемые в конвективном газоходе и получающие теплоту конвекцией, и радиационные, устанавливаемые на стенах ТК и получающие теплоту радиацией. Имеются еще и полурадиационные ширмовые п/п; их располагают в верхней части топки и частично в горизонтальном газоходе между радиационными и конвективными поверхностями нагрева.

По назначению они делятся на основные, в которых перегревается пар ВД или СКД, и промежуточные, в которых перегревается пар, частично отработавший в турбине.

Обычно для п/п применяют гладкие трубы. Они технологичны и дешевле ребристых. Гладкие трубы меньше подвержены наружным отложениям и легче подвергаются очистке. Недостаток гладкотрубных поверхностей нагрева — ограниченное тепловосприятие при умеренных скоростях газового потока. Учитывая, что теплопередача через поверхность нагрева лимитируется наружным теплообменом a1

На мощных энергетических блоках применяют промежуточный перегрев пара. Поскольку давление вторично-перегретого пара невелико (3—4 МПа), гидравлическое сопротивление промежуточного п/п должно быть небольшим (0,2—0,3 МПа). Это ограничивает массовую скорость пара и соответственно требует применения труб значительного диаметра, что снижает коэффициент теплоотдачи на внутренней стенке. Низкие значения коэффициента теплоотдачи а2 при интенсивном обогреве поверхности п/п, особенно на выходе из него, вызывают в ряде случаев недопустимое á температуры перлитной стали, из которой выполняется п/п, и требуют перехода на дорогую и технологически более сложную аустенитную сталь. â температуру стенки промежуточного п/п можно, расположив его в зоне умеренного обогрева, однако это связано со значительным увеличением его поверхности нагрева, что экономически невыгодно. Интенсифицировать внутренний теплообмен в выходной («горячей») части п/п можно применением труб с внутренним продольным оребрением . Такая конструкция, развивая внутреннюю поверхность, существенно â температуру стенки.

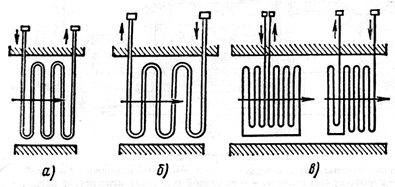

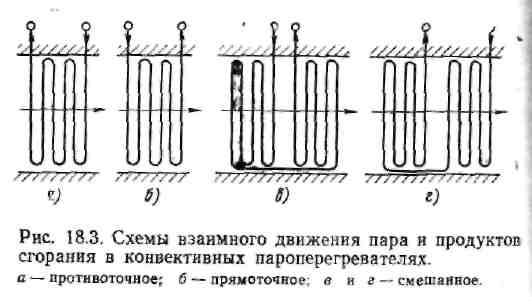

В зависимости от направления движения потоков пара и продуктов сгорания различают прямоточные, противоточные и смешанные схемы п/п (рис. 18.3).

В противоточном п/п (рис. 18.3,а) достигается максимальный температурный напор м/у продуктами сгорания и паром, что уменьшает поверхность нагрева и расход металла. Недостатком схемы является опасность пережога последних по пару змеевиков, так как здесь пар наиболее высокой температуры встречается с продуктами сгорания, также имеющими наибольшую температуру, и металл труб находится в тяжелых температурных условиях. При прямотоке (рис. 18.3,6) температурный напор меньше, чем при противотоке. Однако условия работы металла лучше, так как змеевики с наибольшей температурой пара обогреваются продуктами сгорания, уже частично охлажденными на входном участке п/п . Оптимальных условий надежности и умеренной стоимости конвективного п/п достигают в смешанной схеме (рис. 18.3,в, г).

Змеевики п/п располагают вертикально и горизонтально. Вертикальные п/п более удобны в конструктивном отношении, проще, и надежнее их крепление, они меньше подвержены шлакованию, но недренируемы, т. е. невозможен непосредственный слив конденсата, что вызывает стояночную коррозию и некоторые трудности при растопке котла. Горизонтальные п/п конструктивно более сложны в части креплений, но допускают полный слив конденсата, что упрощает эксплуатацию.

Источник

Пароперегреватели

Назначение и область применения

Пароперегреватель — устройство, предназначенное для получения перегретого пара с температурой выше, чем температура насыщения в барабане котла при том же давлении, что и в котле. Он является одним из наиболее ответственных элементов котельного агрегата, так как температура пара в нем достигает наибольших значений и металл перегревателя работает в условиях, близких к предельно допустимым. Змеевики пароперегревателя и коллекторы, выполненные из углеродистой стали, могут работать при температурах перегрева до 425 °С. В свою очередь, насыщенный перегретый пар значительно повышает коэффициент полезного действия котла.

По назначениям пароперегреватели делятся на основные, в которых перегревается пар высокого давления или сверх критического давления (СКД); промежуточные, в которых перегревается пар, частично отработавший в турбине.

Типы пароперегревателей:

Пароперегреватели по способу тепловосприятия подразделяются:

1. Конвективные пароперегреватели (располагаются в конвективном газоходе и получают теплоту конвекцией).

2. Радиационные пароперегреватели (устанавливаются на стенах топочной камеры и получают теплоту радиацией).

3. Ширмовые пароперегреватели, радиационно-конвективные (располагаются в верхней части топки и частично в горизонтальном газоходе между радиационными и конвективными поверхностями нагрева).

В котельных агрегатах низкого и среднего давлений используются конвективные пароперегреватели с вертикальным или горизонтальным расположением труб.

Для получения пара с температурой перегрева более 500 °С применяют ширмовые, комбинированные пароперегреватели, т.е. такие, в которых тепловосприятие в одной части поверхности происходит за счет излучения, а в другой — путем конвекции. Радиационная часть поверхности нагрева такого пароперегревателя расположена в виде ширм непосредственно в верхней части топочной камеры.

Устройство и принцип действия

1. Конвективные пароперегреватели

В зависимости от направления движения потоков пара и продуктов сгорания в пакетах конвективных пароперегревателей различают три схемы движения потоков:

Направление движения греющей и нагреваемой среды у прямоточного пароперегревателя совпадают, а у противоточного направлены в противоположные стороны.

Рис. 1 – Схемы движения пара и продуктов сгорания в конвективных пароперегревателях:

а – прямоточное; б – противоточное; в – смешанное.

В противоточном пакете пароперегревателя достигается максимальный температурный напор между продуктами сгорания и паром, что уменьшает поверхность нагрева и расход металла.

Недостатком схемы является опасность пережога последних по ходу пара участков змеевиков, так как здесь пар наиболее высокой температуры встречается с продуктами сгорания, также имеющими наибольшую температуру и металл труб находится в тяжелых температурных условиях.

По схеме противотока работают только конвективные поверхности, омываемые газами температурой не выше 600 – 850 °С в зависимости от качества металла.

При прямотоке температурный напор получается меньше, чем при противотоке и, соответственно, увеличивается необходимая поверхность нагрева. Однако условия работы металла лучше, так как участки змеевиков с наибольшей температурой пара обогреваются продуктами сгорания, уже частично охлажденными.

В смешанной схеме взаимного движения пара и продуктов сгорания достигаются оптимальные условия надежности и умеренной стоимости конвективного пароперегревателя.

Конвективные пароперегреватели выполняют из стальных труб наружным диаметром 32— 42 мм для высокого и сверхкритического давления и толщиной стенки 5—7 мм. Различают змеевики одно- и многорядные. Они отличаются числом рядов параллельных труб, выходящих из коллектора.

При большой тепловой мощности котла змеевики пароперегревателя выполняют обычно в три-четыре ряда труб, при этом затрудняются условия для приварки концов труб в коллекторе, увеличивается число сверлений в нем и уменьшается его прочность.

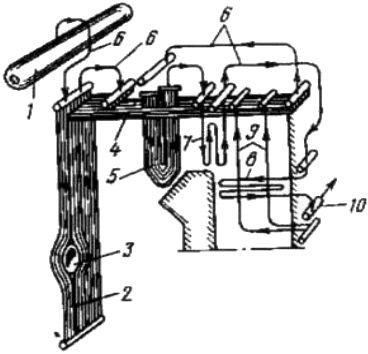

Рис. 2 – Схема вертикального конвективного пароперегревателя:

1 – барабан котла; 2 – главная паровая задвижка; 3 – выходной коллектор перегретого пара; 4 – промежуточный коллектор с поверхностным пароохладителем; 5 – балка для подвески змеевиков; 6 – подвеска змеевиков; 7 – змеевик первой ступени пароперегревателя; 8 – дистанционная планка; 9 – дистанционная гребенка; 10 – змеевик второй ступени пароперегревателя; ПГ – продукты горения.

2. Радиационные пароперегреватели

При небольшой поверхности радиационный пароперегреватель барабанного парового котла обычно занимает потолок топки, а если этого недостаточно, то его размещают и на вертикальных ее стенах.

Настенные перегреватели, выполненные в виде панели на всю высоту топки, оказываются менее надежными и так отвод теплоты от металла к пару во много раз слабее, чем к кипящей воде. Особенно тяжелый режим имеет металл труб настенного перегревателя при сниженных нагрузках, когда расход пара в трубах заметно снижается.

3. Ширмовые пароперегреватели

Ширмовые пароперегреватели представляют собой систему труб, образующих плоские плотные панели с входными и выходными коллекторами.

Ширмы размещают в верхней части топки на расстоянии 600 – 1000 мм одна от другой вертикально или горизонтально.

Они являются радиационно-конвективными поверхностями, так как их тепловосприятие складывается из значительной доли радиационного излучения от ядра факела и раскаленных газов в объеме между ширмами и доли конвективного теплообмена.

Газы омывают ширмы продольно-поперечным потоком со скоростью 5 – 8 м/с.

Ширмовые перегреватели обычно получают 20 – 40% всего тепловосприятия пароперегревателя.

Ширмы могут изготавливаться из плавниковых труб. Они меньше шлакуются и легче очищаются от наружных загрязнений.

Источник