- Дуговая сварка и резка металлов

- Свойства сварочной дуги

- Доля основного металла в металле шва. Погонная энергия.

- Ионизирующее действие материалов электродных покрытий, покрытий разных марок и флюсов.

- Коэффициент плавления, наплавки, потери на угар и разбрызгивание, производительность сварки

- КПД сварочной дуги

- Методы изготовления электродов для ручной дуговой сварки.

- Дуговая сварка лежачим электродом

- КПД при сварке

- Сварка плавлением

- Сущность процесса сварки плавлением

- Виды сварки плавлением

- Газовая

- Электродуговая

- Плазменная

- Лазерная

- Электрошлаковая

- Требования к качеству сварочных швов

- Дополнительный материал КПД сварочных процессов

Дуговая сварка и резка металлов

Свойства сварочной дуги

рис.1. Характер распределения магнитных силовых линий вокруг сварочной дуги.

Электрическая дуга — это мощный источник тепла и света. Тепловая мощность дуги определяется уравнением

Доля основного металла в металле шва. Погонная энергия.

Независимо от типа и способа выполнения, сварной шов состоит из определенной доли основного и электродного металла. Количественное содержание того или иного металла в шве будет зависеть от вида сварки, величины сварочного тока, напряжения на сва. Подробнее

Ионизирующее действие материалов электродных покрытий, покрытий разных марок и флюсов.

Газы даже при температурах, намного превышающих комнатную, состоят из недиссоциированных молекул, т. е. являются изоляторами. Наличие в газе положительно и отрицательно заряженных ионов и электронов делает его проводником электрического тока.

Коэффициент плавления, наплавки, потери на угар и разбрызгивание, производительность сварки

На производительность процесса электрической дуговой сварки влияют следующие факторы: сварочный ток; коэффициент плавления ап, который указывает, сколько электродного металла плавится под действием сварочного тока в 1 а за единицу вр. Подробнее

КПД сварочной дуги

Электрическая энергия, потребляемая дугой, в основном превращается в тепло. Тепловую мощность электрической дуги можно принять равной тепловому эквиваленту q0 электрической энергии

q0 = 0,24·Iсв·Uд кал/сек,

Методы изготовления электродов для ручной дуговой сварки.

При массовом производстве электродов сухие смеси приготовляются заранее и хранятся в специальных закрытых емкостях.

Приготовление замеса (обмазочной массы) производят смешиванием готовой сухой смеси с определенным количеством раствора жи. Подробнее

Дуговая сварка лежачим электродом

В некоторых случаях может использоваться сварка лежачим электродом, заключающаяся в том, что в разделку стыкового соединения или в угол тавровых соединений укладывается толстопокрытый электрод, прижимаеиый к изделею медной накладкой сп. Подробнее

Источник

КПД при сварке

Эффективные КПД представляют собой отношение тепловой мощности данной составляющей теплового баланса к тепловому эквиваленту электрической энергии дуги. Калориметрическими опытами установлено, что эффективный КПД процесса нагрева изделия сварочной дугой зависит от условий ее горения и составляет в зависимости от способа сварки:

под флюсом — 0,80. 0,95; плавящимся электродом с качественным покрытием — 0,70. 0,85; в углекислом газе — 0,58. 0,72; в углекислом газе порошковой проволокой — 0,70. 0,85; в аргоне неплавящимся электродом — 0,50. 0,60; в аргоне плавящимся электродом — 0,70. 0,80.

Коэффициент нагрева уменьшается с увеличением длины дуги и увеличивается с углублением дуги в сварочную ванну. На КПД влияет и форма детали в зоне сварки — так называемый геометрический фактор. Например, при наплавке валика открытой дугой в разделку шва значения КПД на 5. 10% выше, чем при

наплавке на плоскость. При углублении дуги в сварочную ванну КПД повышается в связи с улучшением теплообмена между дугой и изделием, а также с уменьшением потерь теплоты с разбрызгивающимся электродным материалом.

Для большинства открытых дуг длиной 3. 6 мм КПД равен 50. 65 %. При полном погружении дуги, когда потери на излучение возможны только через зазоры между поверхностью ванны и стержневым электродом, КПД оценивают примерно в 75. 85 %.

Теплота, затрачиваемая дугой на нагрев электрода, флюса или защитного газа, во многом зависит от характеристики дуги, условий и режима сварки. Например, для случая сварки плавящимся электродом под флюсом теплота, затраченная на нагрев электрода и флюса, участвует затем в нагреве основного металла, что в определенной степени влияет на характер ввода теплоты сварочной дуги в изделие.

Согласно наиболее распространенной схеме теплота сварочной дуги непосредственно передается изделию через эффективное пятно дуги конвективными потоками плазмы вдоль столба дуги и радиационным излучением. Наиболее близко такой схеме соответствуют дуги сравнительно небольшой мощности при сварке покрытыми электродами с небольшим количеством шлакообразующих в покрытии, а также дуги с неплавящимся электродом, горящие в среде аргона. При сварке электродами с качественным покрытием либо под флюсом значительная часть теплоты вводится в изделие через присадочный материал, шлак или флюс, что приводит к существенно более сложному распределению теплового потока. Теплота, выделяемая в дуге, наиболее рационально используется при автоматической сварке.

Источник

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

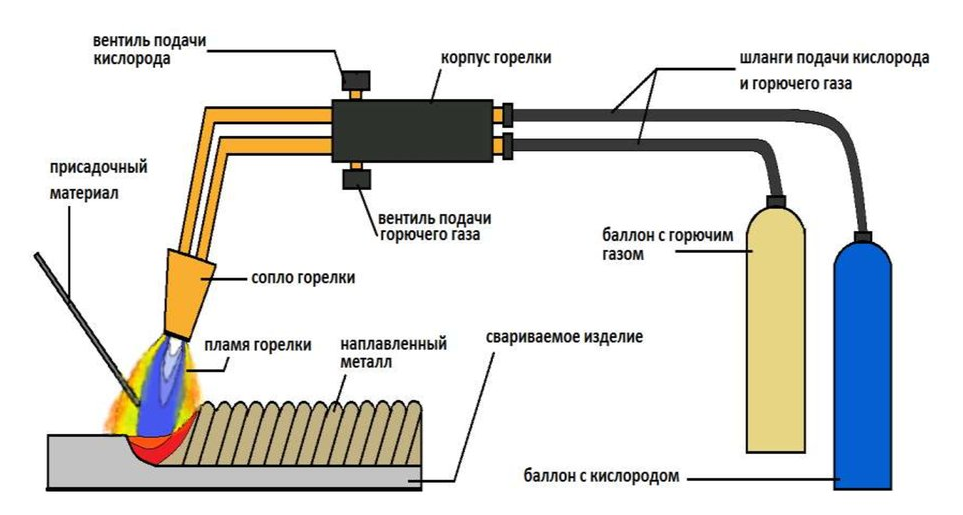

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

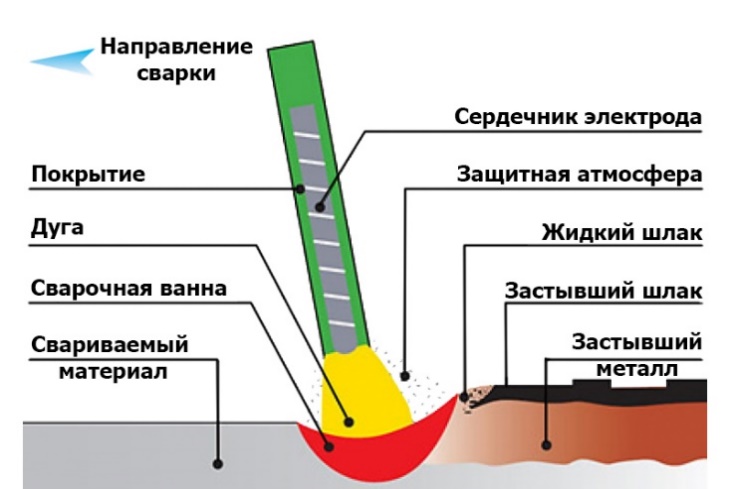

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

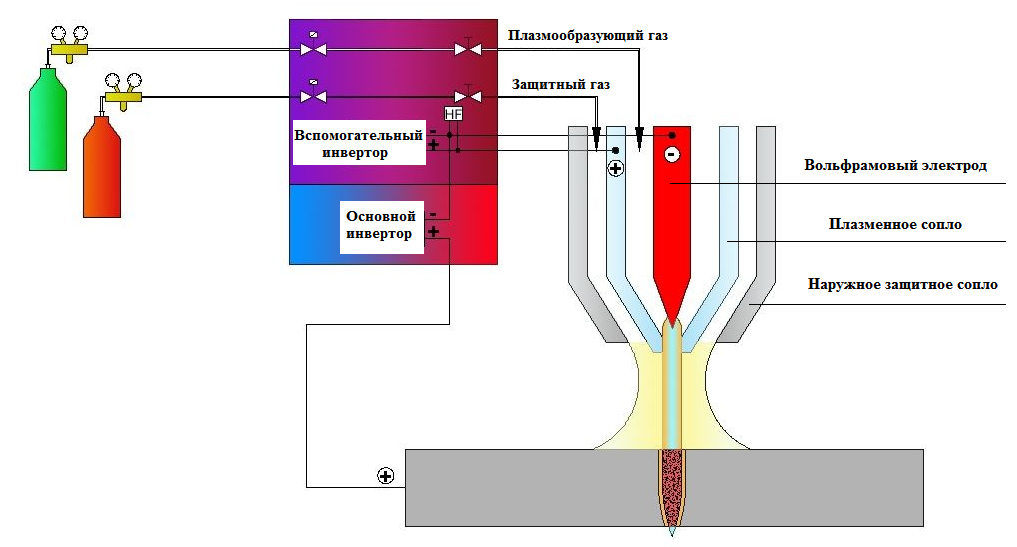

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

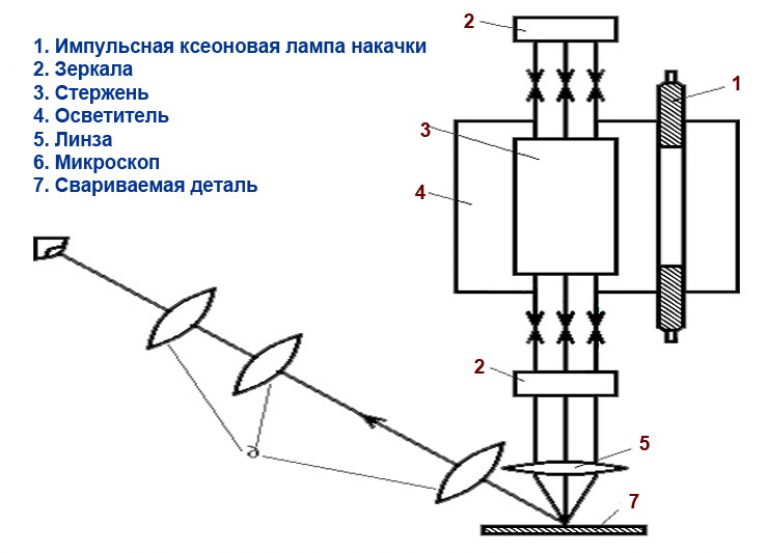

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Источник

Дополнительный материал КПД сварочных процессов

КПД сварочных процессов

Каждая ступень передачи энергии от источника к изделию может иметь свой коэффициент полезного действия. Из теории распространения теплоты при сварке известны эффективный ηи и термический ηt КПД процесса, которые принято выражать следующим образом:

Кроме того, по мере накопления данных по энергетическому анализу всех процессов сварки вводят термодинамический КПД процесса:

Этот КПД по форме аналогичен КПД процесса проплавления, однако он имеет более общий характер, т.к. показывает отношение минимальной удельной энергии ε ст, необходимой в зоне сварки для выполнения данного соединения, к требуемой энергии источника на выходе трансформатора ТЭ. Удельная энергия ε ст соответствует в данном случае изменению энергосодержания зоны стыка, отнесенному к площади получаемого за счет энергии соединения.

Интерес представляет сравнение введенной в изделие удельной энергии ε и и удельной энергии ε р , необходимой для разрушения полученного сварного соединения. Их отношение будет приближенно характеризовать некоторый физический КПД процесса соединения материалов: η ф = ε р / ε и .

Поэтому целесообразно сравнивать по вводимой энергии все существующие сварочные процессы. Этот критерий поможет выявить общие физические закономерности, связывающие их между собой.

Электрическая энергия, потребляемая дугой, в основном превращается в тепло. Тепловую мощность электрической дуги можно принять равной тепловому эквиваленту q0 электрической энергии:

пренебрегая теплом, идущим на химические реакции в дуговом промежутке и несколько, меняющим тепловой баланс дуги.

Не все тепло сварочной дуги идет на нагрев изделия: часть тепла затрачивается на нагревание нерасплавившейся части электрода, часть – на излучение в окружающее пространство, некоторое количество тепла теряется с каплями электродного металла при его разбрызгивании. Поэтому вводят понятие эффективной тепловой мощности сварочной дуги.

Эффективная тепловая мощность сварочной дуги (q) – это количество тепла, введенное в металл изделия в единицу времени, равное:

q = Q / t, кал/сек,

где Q – количество тепла, введенное в металл, t – время горения дуги.

Потери тепла сварочной дуги в результате излучения на нагревание электрода для различных способов сварки будут разные.

Величиной, характеризующей тепло, расходуемое на нагревание металла, является КПД процесса нагрева изделия сварочной электрической дугой. КПД сварочной дуги представляет собой отношение эффективной тепловой мощности сварочной дуги (q) к тепловому эквиваленту ее электрической мощности (q0):

Эта разница в значениях КПД получается в связи с тем, что при сварке металлической дугой часть тепла, идущая на расплавление электрода, с каплями металла будет переходить в сварочную ванну, а при сварке под флюсом, кроме того, значительно уменьшаются потери тепла в окружающее пространство. Значение КПД будет зависеть от способа сварки, материала электродов, состава покрытий и других факторов.

Эффективная тепловая мощность сварочной дуги может быть определена калориметрическим методом.

Калориметрический метод основывается на измерении тепла, выделяемого в металле при циклическом нагружении. Калориметрический метод основан на применении калориметрических установок, им пользуются главным образом для определения теплового баланса. Впервые этот метод был применен в России в 1909 г. с целью определения соотношения между механической работой и выделяющимся теплом.

Эффективность использования способов сварки плавлением достигается при минимальной ширине шва, что, в свою очередь, определяется концентрированностью источника теплоты (радиусом пятна нагрева) и теплофизическими особенностями проплавления. Эти особенности учитываются при определении энергозатрат на сварку через термический КПД процесса, а полученные выше минимальные оценки удельной энергии составляют лишь часть общей энергии сварки.

Учет эффективного и термического КПД процессов может изменить представления о целесообразности применения того или иного способа сварки при прочих условиях.

Так, дуговая сварка с высокими значениями эффективного КПД: 0,6 – 0,9, характеризуется низкими значениями термического КПД: 0,15 – 0,25.

При сварке открытой металлической дугой η = 0,5 – 0,85, при сварке под слоем флюса η = 0,8 – 0,95, а при сварке угольной дугой η = 0,5 – 0,65.

Лазерная сварка, характеризующаяся высокими значениями термического КПД: 0,484, в термодинамическом смысле сопоставима с дуговыми способами, а с учетом получения высоких значений эффективного КПД – более предпочтительна.

Источник