66. Вагоноопрокидыватели: назначение, классификация, устройство.

Вагоноопрокидыватели предназначены для выгрузки из вагонов навалочных грузов. Как правило, полувагоны разгружаются путем поворота их относительно продольной оси на 170…175°, а крытые вагоны путем наклона относительно поперечной и продольной оси на угол до 50°. С экономической точки зрения применение вагоноопрокидавателей целесообразно в пунктах массовой выгрузки, если грузопоток составляет не менее 1 млн. т груза в год.

Существующие вагоноопрокидыватели в зависимости от способа поворота вагонов принято делить на:

Т

Роторные вагоноопрокидыватели имеют ротор, поворачивающийся относительно продольной оси, проходящей внутри контура вагона на 175°. Выгрузка производится в заглубленный приемный бункер. Боковые вагоноопрокидыватели поворачивают вагон на 160…170° вокруг продольной оси, проходящий вне контура вагона сбоку и значительно выше уровня рельса. Груз поступает в бункер, расположенный на высоте 4…7 м от уровня головки рельса. Роторные и боковые вагоноопрокидыватели получили в нашей стране для разгрузки полувагонов наибольшее распространение, из них на долю роторных приходится не менее 90%.

Комбинированные вагоноопрокидыватели служат для выгрузки из крытых вагонов легкосыпучих rpyзов, таких как зерно, доломит, магнезитовый порошок и т.п. Закреплений на специальной платформе вагон вначале поворачивают вокруг продольной оси и выгружают часть груза через открытую боковую дверь. После этого производят несколько торцовых наклонов платформы с вагоном в противоположные стороны. При этом весь груз высыпается через дверь в приемный бункер. Большого распространения в нашей стране комбинированные вагоноопрокидыватели не получили.

Существуют еще платформоопрокидыватели, разгружающие платформы путем их поворота на 50…70 ° .

По способу обслуживания разгрузочного фронта различают вагоноопрокидыватели

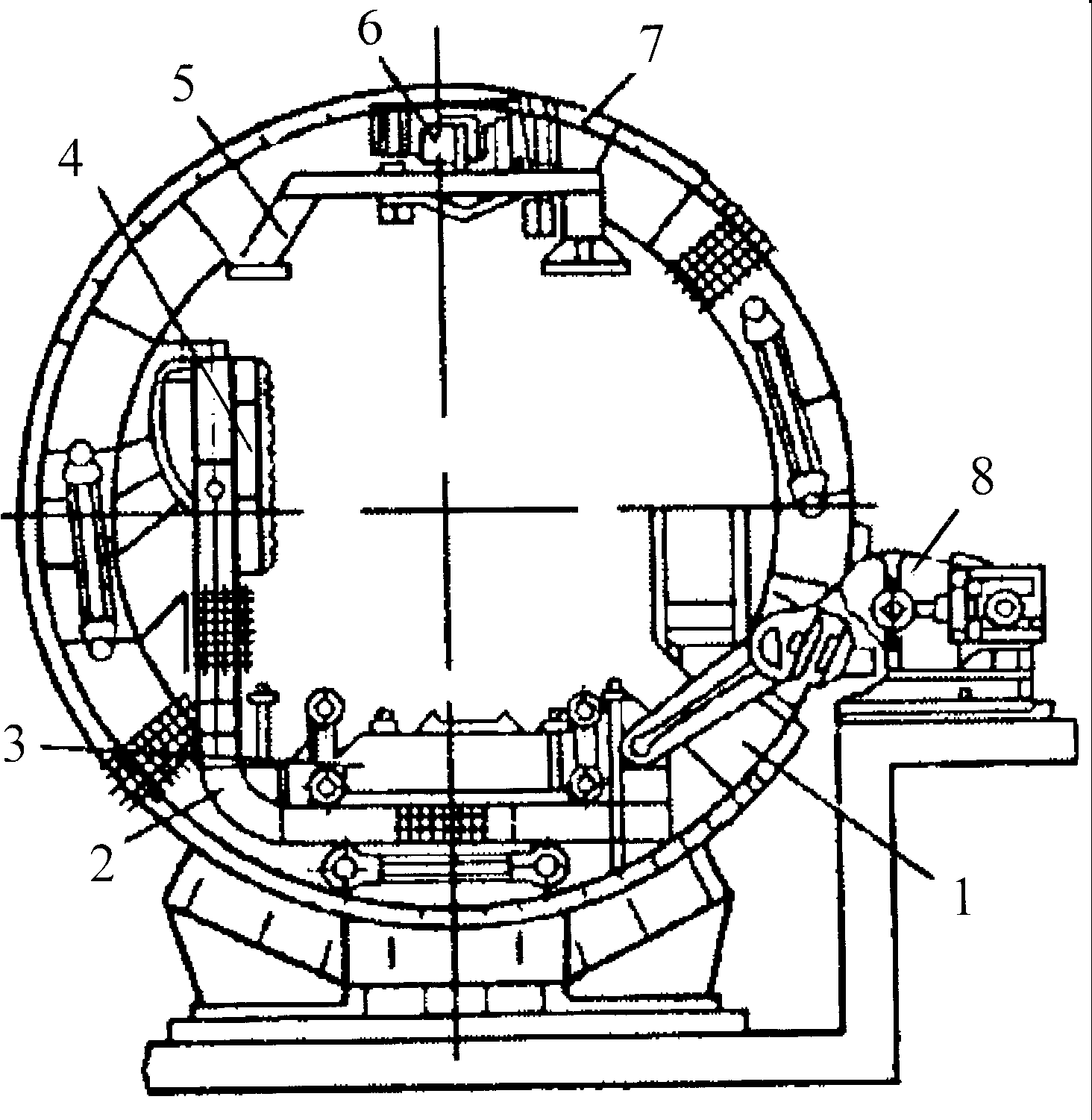

Стационарный роторный вагоноопрокидыватель (рис.4.5) состоит из ротора 1 с зубчатыми венцами 7, люльки 2, моста-платформы 3, опорных роликов, вибраторов 6 с упорами 5 и привода 8. Ротор имеет четыре кольцевых диска, связанных между собой трубчатыми фермами и верхними балками с подвешенными к ним вибраторами. Каждый из дисков опирается бандажами на две двухроликовые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы 7, находящиеся в зацеплении с шестернями ведущего вала электропривода. В роторе расположены две люльки, имеющие привалочные стенки 4, армированные резиновой плитой толщиной 100 мм.

Б

Источник

Вагоноопрокидыватели

Вагоноопрокидыватель — специальное сооружение для механизированной разгрузки вагонов с насыпными и навалочными грузами (рудой, углем, зерном) [2].

В зависимости от способа поворота и типа разгружаемых вагонов различают следующие типы вагоноопрокидывателей:

роторные — с поворотом вагона на 160…170° относительно продольной геометрической оси, проходящей через боковую стенку;

мостороторные — с поворотом вагона на 160…170° путем перекатывания ротора с вагоном по мосту и выгрузкой груза через боковую стенку;

боковые — с поворотом вагона на 160…170° относительно продольной оси, расположенной сбоку значительно выше уровня рельсового пути и продольной оси вагона, и высыпанием груза через боковую стенку;

башенные — с подъемом и поворотом вагона на 160° относительно продольной оси вагона с выгрузкой через боковую стенку;

торцовые — с поворотом вагона на 50.70° относительно поперечной оси, при котором высыпание груза происходит через откидную торцовую стенку вагона;

комбинированные — с поворотом крытого вагона в разных направлениях относительно продольной и поперечной осей вагона;

платформоопрокидыватели — с поворотом на 50…70° в боковом направлении.

Вагоноопрокидыватели По способу обслуживания разгрузочного фронта различают:на:

▬ передвижные;

▬ стационарные.

Вагоноопрокидыватели роторные ВРС (рис. 1).

Вагоноопрокидыватель разгружает вагон всего за 30 секунд, а его производительность достигает 10000 т/ч. Наилучшим решением для автоматизированной, быстрой разгрузки и опрокидыванием нескольких вагонов за раз является поворотный вагоноопрокидыватель. Также идеальным для выполнения разных задач его делает относительно небольшая стоимость и применение вместе с ним маневровых локомотивов для того чтобы разгружать вагоны.

Подъемно-поворотный вагоноопрокидыватель – есть хорошим решением для объектов, которым требуется фундамент на небольшой глубине и у которых бункеры для приема должны находиться на том же уровне что и железно дорожные пути.

В этом случае будут уменьшены расходы на строительство и будут уменьшены сроки выполнения работы. Вагоноопрокидыватель используют для средней и для низкой производительности. В наличии есть различные надстройки торцевого кольца – присутствует как закрытая надстройка,так и открытая.

Последовательность выполнения действий поворотно-подъемных и роторных вагоноопрокидывателей похожа. Вагон устанавливают на платформу, зажимами вагон удерживают на месте

Рисунок 1- Вагоноопрокидыватель роторный

а опрокидыватель поворачивает его максимально настолько, на сколько это позволяет техника, это примерно сто семьдесят градусов. Главным отличием между этими двумя видами вагоноопрокидывателей является то, что первый вид вагоноопрокидывателей образует дугу во время движения, а второй вид (роторный) выполняет осевое вращение. Во время работы вагоны должны быть отсоединены друг от друга и разгружаться по одному.

Вагоноопрокидыватель С-образный (он же роторный). С-образный роторный опрокидыватель еще называют “CR”. Это новая разработка для разгрузки сыпучих материалов. Роторные вагоноопрокидыватели используются во всем мире для оперативной разгрузки любых вагонов.

Особая конструкция вагоноопрокидывателя позволяет рычагу подающего механизма пройти вдоль опрокидывателя. Основными преимуществами этого вида вагоноопрокидывателей является: быстрая разгрузка а также небольшая потребляемая мощность машины, вместе с падающим механизмом достигается максимально возможная рабочая производительность.

Таблица 2.1 – технические характеристики роторного вагоноопрокидывателя.

| Максимальная производительность (проектная), т/час | |

| Время разгрузки полувагона (прямой и обратный ход), с | 63−75 |

| Угол поворота ротора, град. | 170−175 |

| Число циклов в час | 20−25 |

| Средняя скорость вращения ротора, об/мин | 1,35 |

| Колея, мм | |

| Установленная мощность электродвигателей, кВт | 147,5 |

| Род тока | переменный |

| Напряжение, В | |

| Габаритый вагоноопрокидывателя (длина×ширига×высота), мм | 22800×9630×9040 |

Продолжение таблицы 2.1

| Масса вагоноопрокидвыателя, кг | |

| Параметры разгружаемых полувагонов | |

| Грузоподъемность, т | 60, 69, 75, 93, 110, 134 |

| Высота от головки рельса, мм | 3274−4350 |

| Ширина, мм | 3130−3350 |

| Длина оп осям автосцепок, мм | 12920−20000 |

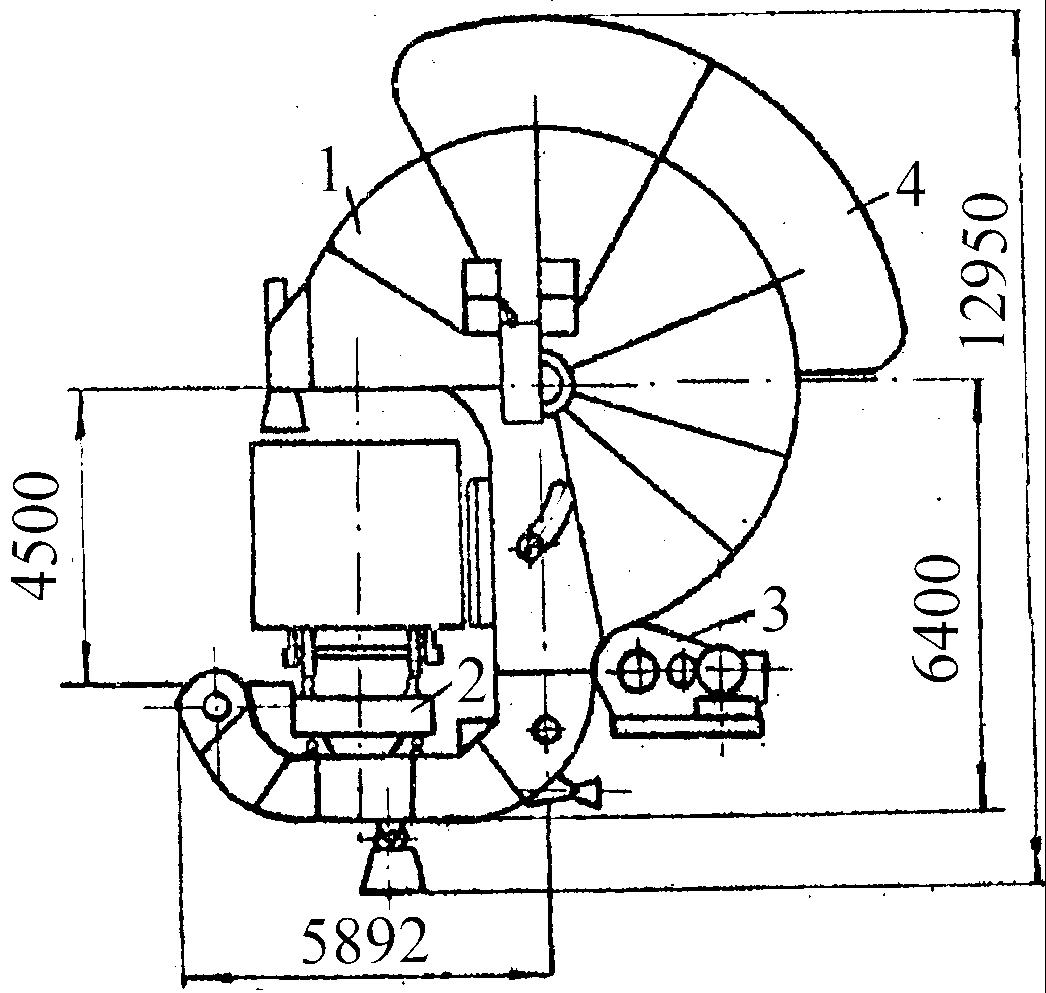

Передвижной мостороторный вагоноопрокидыватель(рис. 2). Базой которого служит мост, составленный из четырех или шести балок 1, опирающихся на тележки 4. На балках моста находится ротор 2 с рельсовой колеей, люлькой, привалочной стенкой, верхними зажимами и блочно-канатным приводом вращения. К передней и задней балкам шарнирно примыкают наклонные въезд 3 и съезд, предназначенные для закатывания и последующего выкатывания вагонов из ротора. Управление производится из кабины 5.

Рисунок 2 — Передвижной мостороторный вагоноопрокидыватель

В процессе выгрузки опрокидывание вагона достигается тем, что ротор перекатывается по направляющим балок моста из положения I в положение II на угол 1600 над приемной траншеей. Основной недостаток этого типа вагоноопрокидывателей — это большой расход металла и недостаточная надежность канатного привода, особенно при работе в зимних условиях. Общая масса 445 т, часовая производительность 25 вагонов.

Боковой подъемно-поворотный вагоноопрокидыватель(рис.3). Изготовляют стационарные и передвижные. Стационарный состоит из двух закрепленных на валу фигурных роторов 5, двух люлек 1, к которым на тягах подвешены платформы 2, электропривода механизма опрокидывания и четырех опорных колонн с подшипниками. На подшипники колонн опираются валы роторов, связанные между собой эластичной муфтой.

Рисунок 3 — Боковой подъемно-поворотный вагоноопрокидыватель

Люльки снабжены привальными стенками 3 и верхними прижимами 4. Подвеска платформы и связь люлек с роторами выполнены так же, как и в стационарном роторном вагоноопрокидывателе. Поворотная часть вагоноопрокидывателя частично уравновешена противовесами б.

Поворот роторов осуществляется от двух отдельных приводов мощностью по 100 кВт каждый. Пульт управления расположен в кабине 7.

Для выгрузки груза из полувагона роторы поворачивают на 170…175°, и груз выгружается на высоте 7 м над уровнем земли, что позволяет обойтись без глубоких приямков, устраиваемых при использовании роторных вагоноопрокидывателей для размещения приемных бункеров и конвейеров. Груз из вагона поступает в приемный бункер 8, откуда питателем 9 подается на конвейер 10. По сравнению с роторным боковой вагоноопрокидыватель имеет большую массу и стоимость изготовления в два раза выше, чем у роторного. Производительность — 20 вагонов в час.

Передвижной боковой вагоноопрокидыватель имеет такую же конструкцию, как и стационарный, но он установлен на специальную платформу, перемещающую его вдоль фронта разгрузки. Вагоны подаются в люльку вагоноопрокидывателя и убираются по специальным накатам.

Башенный вагоноопрокидыватель (рис.4). устанавливают на металлургических заводах на рудных дворах и служат для выгрузки руды и угля из четырех- и шестиосных полувагонов.

Башенный вагоноопрокидыватель состоит из передвижного самоходного или стационарного портала 3, внутри которого размешена люлька 4 с подвесной платформой 1, несущей рельсы для установки разгружаемого вагона. Люлька подвешена на двух цапфах к колоннам портала со стороны приемной траншеи.

Портал передвижного вагоноопрокидывателя опирается на восемь приводных балансирных тележек. К порталу примыкают с двух сторон наклонные пути для подачи вагонов в люльку и уборки их после выгрузки.

Рисунок 4 — Башенный вагоноопрокидыватель

Люлька с подвесной платформой оборудована стопорными устройствами 6 для закрепления вагона. В верхней части портала портала в кабине 7 размещена подъемная лебедка механизма опрокидывания, а также система канатов и противовесов. Концы канатов и лебедки закреплены на люльке.

При включении лебедки люлька поднимается канатами и поворачивается относительно цапфы. Как только люлька повернется на 10…15°, платформа 1 с установленным на ней груженым вагоном переместится в сторону привалочных брусьев 5, закрепленных на вертикальной стенке люльки. После этого автоматически включается привод вертикальных зажимов, а затем и привод подъема: люлька опрокидывается в сторону приемной траншеи 2, куда и высыпается содержимое вагона. После этого люлька возвращается в исходное положение, зажимы отключаются и вагон выталкивается из люльки. Противовесы понижают степень статической неуравновешенности люльки с груженым вагоном. Угол поворота люльки 160°, производительность 20 вагонов в час, общая мощность электродвигателей 530 кВт, масса 667 т.

Торцовый вагоноопрокидыватель (рис.5). Состоит из поворотной платформы 1, привода 2 с канатным полиспастом, расположенным в углублении 3. При разгрузке полувагон упирается в буферный брус 5.

Рисунок 5 — Торцовый вагоноопрокидыватель

Груз ссыпается в приемный бункер 4 через торцовую стенку. Применяются эти вагоноопрокидыватели для выгрузки груза из полувагонов западноевропейской колеи, у которых открываются торцовые стенки. По конструкции торцовые вагоноопрокидыватели просты, надежны в эксплуатации, но требуют значительной затраты энергии вследствие неуравновешенности платформы с вагоном относительно оси поворота. Производительность — до 20 вагонов в час.

Передвижной боковой платформоопрокидыватель (рис.6). Используют для разгрузки платформ на одну или обе стороны от железнодорожного пути. Платформа накатывается на опрокидыватель по наклонным рельсовым звеньям 1. Платформа с грузом закрепляется специальными упорами 2 на опрокидной платформе 3 опрокидывателя, которая наклоняется на 50°. Мощность установленных электродвигателей 125 кВт, производительность 10…12 платформ в час.

Рисунок 6 — Передвижной боковой платформоопрокидыватель

Для предохранения вагоноопрокидывателей и приёмных бункеров от атмосферных осадков, а также предотвращения распространения пыли, образующейся при разгрузке, над этими установками сооружают здания-укрытия (шатры). В шатрах монтируют мостовые краны для ведения монтажных работ при установке и ремонте вагоноопрокидывателей, спуска оборудования и запасных частей в приёмную яму. Совершенствование вагоноопрокидывателей ведётся в направлении повышения их пропускной способности, автоматизации процессов выгрузки и др.

Контейнеры[3].

Контейнер (рис.7) — стандартизированная многооборотная тара, предназначенная для перевозки грузов автомобильным, железнодорожным и морским транспортом и приспособленная для механизированной перегрузки с одного транспортного средства на другое. Может быть выполнен из различных материалов и иметь разнообразные формы. На транспорте наибольшее применение получили так называемые универсальные контейнеры.

В настоящее время более 90 % перевозок тарно-штучных грузов осуществляется в контейнерах.

Рисунок 7 — Контейнер

Ричстакер (погрузчик контейнерный) [4].

Ричстакер (рис.8) — погрузчик, предназначенный для работы с контейнерами. Представляет собой машину большого размера, способную управляться с грузами до 45 тонн. Ежегодно в портах мира производится

Рисунок 8 – Ричстакер (контейнерный погрузчик)

обработка грузов, объем которых эквивалентен 200 млн 20-футовых контейнеров.

Ричстакеры предназначены для обработки контейнеров малых и средних размеров. Они способны обрабатывать контейнеры и прицепы, а также производить погрузочно-разгрузочные работы в промышленных условиях.

Существует две разновидности контейнерных погрузчиков — для работы с гружёными и порожними контейнерами.

Ричстакеры участвуют в интермодальных операциях, так как способны обеспечивать доступ сразу к двум железнодорожным путям с одной стороны. Ричстакеры с длинной колесной базой могут также использоваться для погрузки контейнеров непосредственно на баржи.

Есть и модификации — мультистакеры, оснащенные спредерами специальных видов, расширяющими применение ричстакеров в грузовых терминалах. Главными характеристиками ричстакеров являются грузоподъёмность, число ярусов, в которые штабелируют контейнеры, рабочая масса, колёсная база.

Железнодорожный транспорт, работающий в портах[5].

Фитинговая платформа — специализированная платформа, предназначенная для перевозки крупнотоннажных контейнеров и оборудованная специализированными узлами для их крепления — фитинговыми упорами (этот упор входит в замок контейнера) [6].

Основные модели, эксплуатирующиеся на железных дорогах и портах:

▬ 40-футовые контейнеры на платформах, модель 13-3103-01, для перевозки одного 40-футового контейнера;

▬ модель 13-9004M, для перевозки автомобильной техники, а также универсальных крупнотоннажных контейнеров массой брутто 10, 20 и 30 т.;

▬ модели 13-4140, для перевозки различных грузов: литых слябов различной длины, температура которых при загрузке не превышает 100 °С, сортового проката и арматуры, листового проката, двух 20-футовых или одного 40-футового контейнера. Для такой универсальности платформа оборудована стационарными боковыми стенками, расположенными на консольных частях несущей рамы, боковыми опорными стойками, переставными торцевыми стенками, ограничивающими продольное смещение грузов различной длины и типовыми фитинговыми упорами для контейнеров, которые в нерабочем положении не препятствуют свободной укладке металлургических грузов.

Новые 80-футовые фитинговые платформы позволяют осуществлять перевозку двух стандартных 40-футовых контейнеров:

▬ модель 13-9781, выпускаемая с 2010 года на ЗАО «Промтрактор-Вагон» — Канашском вагоноремонтном заводе

▬ модель 13-2118, выпускаемая с 2005 года на ООО «Кемеровохиммаш» — Кемеровском филиале ОАО «Алтайвагон»

▬ модель 13-7024, производства КВЗ

▬ модель 13-3115-1, постройки БМЗ.

▬ перспективная модель 13-3124, постройки БМЗ, позволяет перевозить контейнеры друг на друге в два яруса, что позволяет увеличить количество перевозимых контейнеров по сравнению с платформами традиционной конструкции. [7]

Транспортёр.

Транспортёр (рис.9) — специальный грузовой вагон, предназначенный для перевозки крупногабаритных и тяжеловесных грузов (трансформаторы большой мощности, части гидравлических турбин, статоры и роторы генераторов, колонны, станины), которые по своим размерам и (или) массе не могут быть перевезены в других вагонах. [8]

Различают следующие типы транспортёров:

Конструктивные особенности транспортёров. Площадочные транспортёры имеют главную несущую балку в форме изогнутого бруса, в нижней части которого расположена погрузочная площадка. Главная балка оборудована пятниками (обычно сферическими), опирающимися на вспомогательные (соединительные) балки или непосредственно на ходовые части транспортёра. Грузоподъёмность площадочных транспортёров от 55 до 220 тонн (в зависимости от числа осей, длины погрузочной площадки и её высоты от головки рельса).

Платформенные транспортёры отличаются от площадочных прямой формой главной балки (рамы).

Рисунок 9 — Транспортёр

Колодцевые транспортёры имеют главную несущую балку, которая в средней межтележечной части образует нишу («колодец») между двумя боковыми элементами. В нижней части «колодца» расположены передвижные балки для опирания груза. Транспортёры колодцевого типа имеют грузоподъёмность 60—120 тонн.

Сцепные транспортёры состоят из двух несущих платформ (секций) с турникетами для опирания и закрепления длинных тяжеловесных грузов и промежуточных платформ, служащих для увеличения длины и для связи секций транспортёров. Секции транспортёров соединены укороченными автосцепками без поглощающих аппаратов. Основные типы сцепных транспортёров — 12-осный вагой (грузоподъёмность 120 тонн), 16-осный транспортёр (240 тонн) и 32-осный транспортёр (480 тонн).

Сочленённые транспортёры состоят из двух секций, имеющих главные несущие элементы в виде консолей, которые через систему балок опираются на ходовые части. Груз располагают между двумя консолями обычно на вспомогательных несущих балках (иногда без них). В нижней части груз (или вспомогательные балки) соединяют с консолями при помощи проушин и валиков. Вверху груз (или балки) защемляется между упорами консолей под действием силы тяжести. Сочленённые транспортёры оборудованы системой гидравлических подъёмников для погрузки-разгрузки и поддержания консолей при разведении секций транспортёра. Используются 16-осные транспортёры (грузоподъёмность 220 тонн), 20-осные (300 тонн), 28-осные (400 и 500 тонн).

Для ходовой части транспортёра используют типовые двухосные тележки (специальные) или тележки с уменьшенной базой. Транспортёры оборудуются автосцепкой и типовым автоматическим тормозом.

Источник