Устройство оснований и покрытий из черного щебня и смесей, обработанных битумными эмульсиями в смесителе

9.22.Для приготовления черного щебня следует применять битумы марок БНД 40/60, БНД 60/90, БН 60/90, БНД 90/130, БН 90/130, БНД 130/200, БН 130/200,БНД 200/300, БН 200/300,МГ 130/200,МГО 130/200, СГ 130/200, МГ 70/130, МГО 70/130, СГ 70/130и дегти марок Д-6,Д-5.

Черный щебень следует приготавливать в смесителе принудительного перемешивания. Продолжительность перемешивания щебня с вяжущим в смесителях с циркуляционной схемой движения материалов 20—40с. В смесителях с противоточной схемой движения материалов время перемешивания должно быть увеличено в 1,6—2раза.

9.23.Для приготовления черного щебня следует применять также эмульсии прямые ЭБК-1, ЭБК-2, ЭБА-1, ЭБА-2 и обратные эмульсии, а также обратные в сочетании с прямыми. Перемешивание щебня с прямой эмульсией следует прекращать после полного введения в мешалку необходимого количества эмульсии.

Время перемешивания щебня с обратной эмульсией определяется пробными замесами.

9.24.Для обработки смесей применяют анионные и катионные эмульсии ЭБА-2, ЭБА-3, ЭБК-2, ЭБК-3. При обработке смесей анионными эмульсиями (ЭБА-2 и ЭБА-3) необходимо вводить активные добавки (1—2% извести к массе минерального материала или 3—4 %цемента) в минеральный материал перед смешением его с эмульсией. Минеральные материалы и эмульсию не нагревают. Время перемешивания определяют пробными замесами.

9.25. Температура черного щебня при выпуске из смесителя и укладке его в конструктивный слой должна соответствовать указанной в табл. 12.

9.26.Покрытия и основания из горячего и холодного черного щебня на битумах следует устраивать при температуре воздуха не ниже 5°С. Черный щебень, приготовленный с дегтем Д-5 и Д-6, следует укладывать при температуре не ниже 0°С.

9.27.Свежеприготовленный черный щебень и смеси, обработанные анионной эмульсией, следует укладывать при температуре воздуха не ниже 10°С, катионной —не ниже 5°С, обратной совместно с прямой или одной обратной —не ниже минус 5°С. Черный щебень и смеси из штабеля следует укладывать при температуре воздуха не ниже минус 5 °С.

Источник

Bau-enginer

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

|---|---|---|---|---|---|---|

| « Май | ||||||

| 1 | 2 | 3 | ||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 25 | 26 | 27 | 28 | 29 | 30 | |

Строительство щебеночных слоев способом пропитки

Пропитка — это технологический процесс строительства или восстановления усовершенствованного облегченного типа дорожного покрытия путем последовательной послойной россыпи и уплотнения каменных материалов (щебня, гравия разной крупности) с расклинцовкой основного слоя и пропиткой их органическими вяжущими. В зависимости от толщины конструктивного слоя пропитку осуществляют на глубину 4-10 см. Пропитку глубиной 4-7 см часто называют полупропиткой.

Покрытия по способу пропитки устраивают преимущественно из щебня изверженных пород марки не ниже 800 или осадочных и метаморфических марки не ниже 600. Для оснований используют щебень марки не ниже 600. Щебень (гравий) должен отвечать требованиям ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия».

Для пропитки используют щебень, разделенный на фракции, например, размером 40-70, 20-40, 10-20 (или 15-20), 5-10 (или 3-10) мм. При глубине пропитки менее 8 см первую фракцию (40-70 мм) не применяют. Последнюю, наиболее мелкую фракцию, предназначенную для защитного слоя, не применяют при устройстве оснований.

Объем щебня основной (первой) фракции размером 40-70 мм или 20-40 мм следует определять с учетом коэффициента 0,9 к проектной толщине конструктивного слоя и увеличения этого объема в 1,25 раза на уплотнение. Объем каждой последующей фракции щебня принимают равным 0,9-1,2 м 3 на 100 м 2 основания или покрытия.

В качестве вяжущих для пропитки используют вязкие органические вяжущие с глубиной проникания иглы от 90 до 200×0,1 мм или битумные эмульсии классов ЭБК-2, ЭБК-3 и ЭБА-2.

Вяжущие, используемые для пропитки, должны выдерживать испытания на водоустойчивость пленки по изменению № 2 к ГОСТ 12801-98. При необходимости улучшить сцепление битума с поверхностью щебня в битум вводят соответствующие поверхностно-активные вещества.

Расход вязкого вяжущего и эмульсии в пересчете на битум принимают равным 1,0-1,1 л/м 2 на каждый сантиметр толщины слоя. При использовании эмульсии концентрация битума в ней составляет 50-55 % при применении известнякового щебня и 55-60 % при применении гранитного щебня.

Покрытия и основания по способу пропитки устраивают преимущественно в теплое время года при отсутствии дождя и температуре воздуха весной и летом не менее 5°С, осенью не ниже 10°С. Последовательность выполнения работ при устройстве щебеночных покрытий и оснований по способу пропитки (полупропитки) приведена в табл. 1 и 2.

Последовательность выполнения работ при строительстве покрытий и оснований толщиной 8-10 см

| Последовательность работ | Покрытие | Основание |

| Распределение основной фракции щебня размером 40-70 мм, м 3 /100 м 2 | 9-11 | 9-11 |

| Уплотнение катком, число проходов по одному следу | 5-6 | 5-7 |

| Розлив вяжущего, л/м 2 | 6-8 | 8-10 |

| Распределение расклинивающей фракции щебня размером 20-40 мм, м 3 /100 м 2 | 1-1,1 | 1,1-1,4 |

| Уплотнение катком, число проходов по одному следу | 2-4 | 5-7 |

| Розлив вяжущего, л/м 2 | 2-3 | — |

| Распределение второй расклинивающей фракции щебня размером 10-20 мм (15-25 мм), м 3 /100 м 2 | 1-1,1 | — |

| Уплотнение катком, число проходов по одному следу | 3-4 | — |

| Розлив вяжущего, л/м 2 | 1,5-2 | — |

| Распределение замыкающей фракции щебня размером 5(3)-10 или 5(3)-15 мм, м 3 /100 м 2 | 0,9-1,1 | — |

| Уплотнение катком, число проходов по одному следу | 3-4 | — |

Последовательность выполнения работ при строительстве покрытий и оснований толщиной 5-7 см

| Последовательность работ | Покрытие | Основание |

| Распределение основной фракции щебня размером 20-40 мм, м 3 /100 м 2 | 5,5-8,0 | 5,5-8,0 |

| Уплотнение катком, число проходов по одному следу | 4-5 | 5-7 |

| Розлив вяжущего, л/м 2 | 5-7 | 5-7 |

| Распределение расклинивающей фракции щебня размером 10-20 (15-20) мм, м 3 /100 м 2 | 0,9-1,1 | 1.0-1,2 |

| Уплотнение катком, число проходов по одному следу | 3-4 | 5-7 |

| Розлив вяжущего, л/м 2 | 1,5-2,0 | — |

| Распределение замыкающей фракции щебня размером 5 (3)-10 или 5 (3)-15 мм, м 3 /100 м 2 | 0,9-1,1 | — |

| Уплотнение катком, число проходов по одному следу | 3-4 | — |

Щебень распределяют механическим распределителем, вяжущее разливают автогудронаторами. В исключительных случаях для распределения основной фракции щебня можно использовать автогрейдер.

Протяженность одновременно обрабатываемого участка (длину захватки) назначают такой, чтобы в течение одного дня выполнить весь цикл работ или по крайней мере распределить и уплотнить первую расклинивающую фракцию щебня.

Основную фракцию щебня равномерно распределяют по всей ширине проезжей части, соблюдая требуемые ровность и поперечный профиль. В отдельных случаях, например, при невозможности обеспечения объезда строящегося участка допускается устройство покрытия поочередно по половинам проезжей части.

Распределенный щебень сначала уплотняют легкими катками (5-6 т) за 2-3 прохода по одному следу, начиная уплотнение от края проезжей части. Затем уплотнение продолжают тяжелыми катками (10-12 т). Щебень невысокой прочности (марки 600) во избежание дробления уплотняют только легкими катками массой до 6 т. При уплотнении следят за тем, чтобы не происходило дробления щебня.

Число проходов катка по одному следу устанавливают пробным уплотнением. При уплотнении постоянно контролируют плотность поверхности и поперечный профиль с помощью поперечной рейки и шаблонов. Все неровности должны быть устранены в самой начальной стадии уплотнения. Щебень, как правило, уплотняют без поливки водой. Когда температура воздуха выше 20°С, щебень невысокой прочности целесообразно поливать по норме 8-10 л воды на 1 м 2 поверхности. После уплотнения основной фракции разливают вяжущее, при этом эмульсию можно разливать по влажному щебню, а битум — только после его высыхания.

Температура вяжущего с глубиной проникания иглы от 130 до 200×0,1 мм должна быть 110-130°С; вяжущее с глубиной проникания иглы от 90 до 130×0,1 мм должно быть нагрето до 130-150°С. Эмульсии, как правило, используют без нагрева, однако при температуре воздуха ниже 10°С их следует применять в теплом виде (с температурой 40-50°С).

Вяжущее можно разливать по всей ширине проезжей части или по одной его половине, которое должно быть разлито равномерно, без пропусков.

До остывания разлитого горячего вяжущего рассыпают механическим распределителем следующую фракцию щебня для заполнения пор между щебенками основной фракции, не образуя самостоятельного слоя. Механические распределители движутся по рассыпаемому щебню.

После распределения щебень уплотняют катками за 5-7 проходов по одному следу при использовании одной расклинивающей фракции и за 3-4 прохода при двух расклинивающих фракциях. Щебень прочных пород уплотняют тяжелыми катками, а невысокой прочности сначала легкими, а затем тяжелыми.

Уплотнив расклинивающую фракцию, на покрытии устраивают замыкающий коврик. Для этого разливают вяжущее и до его остывания распределяют щебень размером 5 (3)-10 или 5 (3)-15 мм и уплотняют 3-4 проходами катка массой 6-8 т. В процессе уплотнения последней фракции щебня ее продолжают разметать жесткими метлами, заполняя оставшиеся поры. Поверхность покрытия после распределения и уплотнения последней фракции щебня должна быть плотной.

При использовании в качестве вяжущего битумных эмульсий устраивать защитный слой на покрытии из последней наиболее мелкой фракции щебня, а также устраивать слой покрытия по подготовленному основанию следует через 3-5 суток, чтобы обеспечить испарение воды из нижележащих слоев.

При распределении и уплотнении расклинивающих и замыкающих фракций продолжают контролировать ровность и поперечный профиль поверхности, одновременно устраняя отклонения от установленных требований. Ровность оценивается величиной просветов под трехметровой рейкой. Просветы под рейкой должны быть не более 10 мм.

Во время розлива вяжущего автогудронатор должен двигаться с постоянной скоростью. При розливе вяжущего поочередно по одной и другой половине проезжей части необходимо обеспечить правильное сопряжение обеих половин. Для этого полосу разлитого вяжущего у внутреннего края шириной 10-15 см не засыпают щебнем. При розливе вяжущего на второй половине рассыпают щебень, захватывая и оставшуюся незакрытой полосу на первой половине.

Во избежание появления неровностей из-за избытка вяжущего поперечные стыки смежных участков не должны перекрываться при розливе вяжущего. Для этого конец готового сопрягаемого участка на протяжении 2-3 м закрывают бумагой, толем. Автогудронатор должен набрать заданную скорость до подхода к закрытому концу готового участка. Во время прохода автогудронатора по закрытому месту открывают сопла распределительной трубы. Расход вяжущего регулируется заранее.

При строительстве покрытий и оснований способом пропитки контролируют качество щебня и вяжущих материалов, нормы их расхода, температуру вяжущих, качество уплотнения. Степень уплотнения слоев, устраиваемых способом пропитки, проверяют пробным проходом катка массой 10-13 т при этом не должно наблюдаться движения щебня или образования волн перед вальцом катка.

После окончания работ по устройству покрытий способом пропитки (полупропитки) в течение 20-25 дней нужно регулировать движение, обеспечивая равномерное формирование и уплотнение по крытия по всей ширине; при необходимости уплотнять покрытие катками для создания ровной поверхности; заметать метлой щебень, разбрасываемый проходящими автомобилями; присыпать мелким щебнем участки, где наблюдается избыток вяжущего.

В период формирования покрытия могут возникать отслаивание покрытия, местное разрыхление, замедленное формирование, выбоины; подобные дефекты должны быть устранены. Появившиеся в период формирования покрытия мелкие выбоины очищают от пыли и грязи, поливают битумом или эмульсией (0,8-1,2 л/м 2 ), присыпают мелким щебнем в количестве, необходимом для заполнения выбоин, и уплотняют.

Источник

Строительство покрытий из щебня по способу пропитки

Способ пропитки, применяемый при устройстве покрытий и оснований, состоит в том, что органическое вяжущее распределяют по поверхности щебеночного слоя. Вяжущее обволакивает щебень, создавая повышенное сцепление внутри слоя. В результате модуль упругости щебеночного слоя возрастает на 20—30%.

Данный способ является одним из простейших, так как позволяет сравнительно быстро, без применения сложного оборудования (смесительных агрегатов) построить устойчивый слой дорожной одежды. Однако обволакивание щебня вяжущим происходит неравномерно. Часть вяжущего собирается в крупных порах в виде сгустков, что обусловливает недостаточно рациональный расход его.

Повышенная влажность и низкая температура каменного материала снижают сцепление с вяжущим и ухудшают степень обволакивания отдельных зерен. Способ пропитки нецелесообразен в районах с повышенными осадками и низкой положительной температурой.

Покрытия рассматриваемого типа строят на дорогах III—IV категорий. При этом различают пропитку (толщина обрабатываемого слоя 8—10 см) и полупропитку (толщина слоя 5—7 см).

В качестве вяжущего применяют битумы БНД 130/200, БН 130/200, БНД 90/130 и БН 90/130, БНД 60/90 и БН 60/90, дегти Д-6, ДС-7, эмульсии, составленные дегтебитумные смеси.

Менее вязкие материалы лучше проникают в толщу обрабатываемого слоя и полнее обволакивают щебень, но в меньшей степени, чем вязкие вяжущие, создают прочное сцепление между зернами щебня. В связи с этим менее вязкие материалы, включая прямые и обратные эмульсии, целесообразно использовать в районах с прохладным и влажным климатом (II и III дорожно-климатических зонах), а также при применении щебеночных материалов, содержащих много мелких зерен. В IV и V дорожно-климатических зонах и при крупном щебне рекомендуют вязкие вяжущие.

При повышенной влажности щебня можно также применять дегтебитумные смеси, которые обладают лучшей способностью, чем битум, прилипать к поверхности минерального материала. Из дегте-битумной смеси не должен выпадать осадок после прогрева ее в термостате в течение 10 ч при температуре, соответствующей нагреву смеси при ее применении. Использование дегтя в верхнем слое на дорогах населенных пунктов запрещено.

Органические вяжущие должны соответствовать требованиям ГОСТ 22245—76, ГОСТ 11955—74, ГОСТ 4641—74, РСТ ЭССР 82— 72, а также Инструкции ВСН 123-77.

Для уменьшения вязкости органические вяжущие, кроме эмульсий, перед распределением нагревают: БНД 60/90 и БН 60/90 — до 130—150° С; БНД 90/130 и БН 90/130, БНД 130/200 и БН 130/200 — до 140—160°С; Д-6 —до 90—120°С; ДС-7 —до90—120°С. Поверхностно-активные вещества, улучшающие сцепление битума с минеральными материалами, добавляют в вяжущее на базе.

Минеральные материалы, применяемые при строительстве слоев минеральных материалов, обработанных органическими вяжущими, в частности по способу пропитки, должны обладать физико-механическими свойствами, указанными в табл. 41.

Щебеночные материалы, указанные в табл. 41, при испытаниях на морозостойкость должны выдерживать: для суровых и умеренных климатических условий (средняя температура наиболее холодного месяца ниже —5° С) —25 циклов, для легких условий (среднемесячная температура наиболее холодного месяца до —5° С) — 15 циклов. При испытаниях гравия на морозостойкость во всех случаях достаточно 15 циклов.

Для покрытий применяют щебень следующих размеров: крупный 40—70 мм, средний 20(25)—40 мм, мелкий 10(15) — 20(25) мм, каменную мелочь 5(3) —10(15) мм. При полупропитке можно применять смеси размером 5(3)—40 мм или 5(3) — 20(25) мм. Коэффициент сбега этих смесей должен быть 0,65—0,75.

Наибольший размер щебня не должен превышать 0,85—0,95 толщины устраиваемого слоя. Минеральные материалы должны соответствовать требованиям ГОСТ 8267—75, ГОСТ 10260—74, ГОСТ 3344—73, ГОСТ 8268—74 и Инструкции ВСН 123-77.

Технология строительства слоев по способу пропитки включает следующие процессы: создание основного каркаса из крупного щебня, обработка каркасного слоя вяжущим с немедленной расклинкой.

Для создания основного каркаса из крупного щебня расход щебня

где

Обработку каркасного слоя вяжущим с немедленной расклинкой более мелким щебнем для повышения устойчивости каркаса при толщине слоя 8—10 см осуществляют в два приема, при полупропитке (толщина слоя 5—7 см) — в один.

Общий расход вяжущего

| Показатели | Щебень для покрытий, устраиваемых по способу пропитки и полупропитки | Холодные смеси, при- готовленные способом смешения на дороге | Щебень (горячий, теплый и холодный), обработан- ный вяжущим | |||

| Покры- тие | Осно- вание | Покры- тие | Осно- вание | Покры- тие | Осно- вание | |

| Марка по прочности или по дробимости не ниже: щебня из изверженных пород и керамдора щебня из осадочных и метаморфических пород гравия и щебня из гравия | ||||||

| Др12 | Др16 | Др16 | Др24 | Др12 | Др16 | |

| Марка по износу в полочном барабане не ниже: щебня из изверженных пород и керамдора щебня из шлака устройчивой структуры | И-III | И-IV | И- IV | И-IV | И-IV | И-IV |

| щебня из осадочных и метаморфических пород гравия и щебня из гравия | И-IV | И-IV | И-IV | И-IV | И-IV | И-IV |

| Степень морозостойкости щебня (гравия) не ниже: в суровых климатических условиях | Мрз25 | Мрз25 | Мрз25 | Мрз25 | Мрз25 | Мрз25 |

| в умеренных мягких | Мрз25 Мрз15 | Мрз25 Мрз15 | Mps25 Мрз15 | Мрз25 Мрз15 | Мрз25 Мрч15 | Мрз15 Мрз15 |

Удельный расход битума (в

где

В случае применения эмульсии ее расход в пересчете на битум

Общий расход щебня для расклинки (в

где

Общее число проходов катков по одному следу для уплотнения слоя h (в см), сооружаемого по способу пропитки, составляет:

где

Число проходов, полученное по формуле (136), нужно округлять до целых величин. Примерно

Пропитку производят с использованием всех четырех указанных выше размеров щебня (крупного, среднего, мелкого, каменной мелочи) или только трех. Основные операции при устройстве покрытия и расход материалов приведены в табл. 42.

При полупропитке используют щебень трех или двух размеров. Для лучшего сцепления более тонкого слоя щебня с основанием по последнему вначале разливают (подгрунтовка) вяжущее (обычно разжиженный битум или битумную эмульсию). Перечень основных операций и расход материалов дан в табл. 43.

В табл. 42 и 43 все обозначения взяты из формул (132—136). При пользовании таблицами число проходов катков на-разных этапах уплотнения нужно округлять до целых, а общая сумма проходов должна быть равна

При строительстве оснований применяют пропитку, но последний розлив вяжущего и россыпь щебня можно не делать.

До начала постройки покрытия или основания по способу пропитки проверяют нижележащий слой: геометрические размеры, ровность, качество уплотнения, отсутствие загрязнения и влажности.

Ровность кромок покрытия создают установкой упоров в виде временных или постоянных бордюров, брусьев и т. п. Эти упоры обеспечивают заданную ширину покрытия. Высота упоров соответствует толщине слоя, на упорах делают пометки.

Щебень подвозят автомобилями-самосвалами. Для укладки щебня крупнее 20 мм применяют самоходные распределители, более мелкий щебень рассыпают навесными распределителями. Возможно применение автогрейдеров. Лучший эффект достигается автогрейдерами с автоматизированной установкой отвала.

Вяжущее разливают с помощью автогудронаторов. Для уплотнения применяют самоходные катки обычно с гладкими вальцами. После каждого распределения и уплотнения щебня поперечный профиль проверяют шаблоном. Ровность в продольном направлении контролируют трехметровой или многоопорной рейкой (готового покрытия).

При уплотнении щебень увлажнять не следует, чтобы не снизить качество сцепления с вяжущим. Исключение может составлять случай обработки эмульсией. В процессе уплотнения необходимо перекрытие проходов катка на 0,25—0,3 ширины укатки. Число проходов катков на каждом этапе уплотнения следует назначать в соответствии с табл. 42 и 43. При уплотнении нельзя допускать излишнего дробления щебня и образования мест с заполненными мелочью порами. Если появились такие места, щебень нужно немедленно разрыхлить, заменить новым и тщательно уплотнить сначала механическими трамбовками, а затем катками.

| Таблица 42 | ||

| Перечень операций | Расход материалов и число проходов катков при использовании щебня | |

| четырех размеров | трех размеров | |

Россыпь щебня размером 40—70 мм,  Уплотнение легким катком, проходов Уплотнение тяжелым катком, проходов Розлив вяжущего, Уплотнение легким катком, проходов Уплотнение тяжелым катком, проходов Розлив вяжущего,  Распределение щебня размером 20 — 40(25—40) мм, Распределение щебня размером 20 — 40(25—40) мм,  То же размером 10—20 (15—25) мм, То же размером 10—20 (15—25) мм,  Уплотнение легким катком, проходов То же тяжелым катком, проходов Розлив вяжущего, Уплотнение легким катком, проходов То же тяжелым катком, проходов Розлив вяжущего,  Россыпь щебня размером 10 — 20 (15—25) мм, Россыпь щебня размером 10 — 20 (15—25) мм,  То же размером 5(3) — 10 или 5(3)—15 мм, То же размером 5(3) — 10 или 5(3)—15 мм,  Уплотнение легким катком, проходов То же тяжелым катком, проходов Розлив вяжущего, Уплотнение легким катком, проходов То же тяжелым катком, проходов Розлив вяжущего,  . Россыпь щебня размером 5(3) — 10 или 5(3)-15 мм, . Россыпь щебня размером 5(3) — 10 или 5(3)-15 мм,  Уплотнение тяжелым катком, проходов Уплотнение тяжелым катком, проходов | 0,6  0,12 0,12  0,15 0,15  0,4 0,4  0,4 0,4  — 0,1 — 0,1  0,15 0,15  0,33 0,33  0,53 0,53  0,1 0,1  0,2 0,2  0,27 0,27  0,47 0,47  0,18 0,18  |  0,15 0,15  0,15 0,15  0,7 0,7  — 0,53 — 0,53  0,15 0,15  0,25 0,25  0,3 0,3  — 0,47 — 0,47  — 0,3 — 0,3  — — — — — — |

Распределение вяжущего в зависимости от нормы розлива, ширины покрытия и необходимости открытия движения производят по всей ширине или по одной половине покрытия. Необходимо следить за равномерностью распределения, пропущенные места нужно залить вручную из шланга, который имеется на автогудронаторе, или из леек.

В поперечных стыках смежных участков при распределении вяжущего не должно быть перекрытия, так как оно может привести к образованию местного избытка битума и появлению неровностей на покрытии вследствие сдвигов и других пластических деформаций. Место поперечного стыка нужно закрывать примерно на 2 м бумагой, толем, рубероидом или песком слоем в 1 см.

| Перечень операций | Расход материалов и число проходов катков при использовании щебня | |

| трех размеров | двух размеров | |

Предварительный розлив вяжущего,  Россыпь щебня размером 20 — 40(25 — 40) мм, Россыпь щебня размером 20 — 40(25 — 40) мм,  Уплотнение легким катком, проходов То же тяжелым катком, проходов Розлив вяжущего, Уплотнение легким катком, проходов То же тяжелым катком, проходов Розлив вяжущего,  | 0,8—1 0,6  0,15 0,15  0,25 0,25  0,6 0,6  | 0,8—1 0,25  0,25 0,25   |

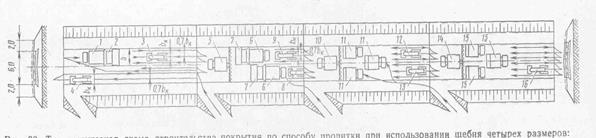

| № захватки | |||||

| Длина захватки | 100-300 | 100-300 | 100-300 | 100-300 | |

| Технологические процессы | 1.Транспортировка щебня размером 40— 70 мм 2.Распределение щебня 3.Уплотнение легким катком 4.Уплотнение тяжелым катком | 5.Розлив вяжущего 6.Транспортировка щебня размером 20—40мм 7.Распределение щебня 8.Уплотнение легкими катками 9.Уплотнение тяжелыми катками | 10.Розлив вяжущего 11.Транспортировкащебня размером 10—20 мм 12.Распределение щебня 13.Уплотнение легкими катками 14.Уплотнение тяжелыми катками | 15.Розлив вяжущего 16.Транспортировка щебня размером 5—10 мм 17.Распределение щебня 18.Употнение тяжелыми катками | |

| Ресурсы | Машины | 1Автомобили-самосвалы 2.Самоходные распределители щебня 3.Легкие катки 4.Тяжелые катки | 5.Автогудронаторы М; №; №; (  ) 6.Автомобили-самосвалы М; №; №;[ ) 6.Автомобили-самосвалы М; №; №;[  ] 7.Самоходные распределители щебня М; №• №;( ] 7.Самоходные распределители щебня М; №• №;(  ) 8.Легкие катки М; №; №;( ) 8.Легкие катки М; №; №;(  ) 9.Тяжелые катки М;№; №; ( ) 9.Тяжелые катки М;№; №; (  ) ) | 10.Автогудронаторы М; №; №; (  ) 11.Автомобили-самосвалы с навесными распределителями М; №; №; [ ) 11.Автомобили-самосвалы с навесными распределителями М; №; №; [  ] 12. Легкие катки М; №; №; [ ] 12. Легкие катки М; №; №; [  ] 13. Тяжелые катки М; №;№; [ ] 13. Тяжелые катки М; №;№; [  ] ] | 14.Автогудронаторы М; №; №; (  ) 15.Автомобили-самосвалы с навесными распределителями М; №; №; [ ) 15.Автомобили-самосвалы с навесными распределителями М; №; №; [  ] 16. Тяжелые катки М; №;[ ] 16. Тяжелые катки М; №;[  ] ] |

| Материалы | 1.Щебень размером 40-70 мм, 0,6  | 2. Вяжущие  ,0,4 ,0,4  3.Щебень размером 20-40 мм, 0,4 3.Щебень размером 20-40 мм, 0,4  | 4. Вяжущие  ,0,33 ,0,33  5.Щебень размером 10-20 мм, 0,53 5.Щебень размером 10-20 мм, 0,53  | 6. Вяжущие  ,0,27 ,0,27  7.Щебень размером 5-10 мм, 0,47 7.Щебень размером 5-10 мм, 0,47  | |

| Рабочие | 1.Водители  2.Машинисты 3.Дорожные рабочие 2.Машинисты 3.Дорожные рабочие  |

Для розлива вяжущего по новому участку нужно предварительно набрать заданную скорость автогудронатора, заранее отрегулировав подачу вяжущего. Сопла распределительной трубки открывают при прохождении закрытого места, чтобы избежать случайного пропуска. При применении каменноугольного дегтя или эмульсии, обладающих меньшей вязкостью, для предотвращения их стекания в нижнюю часть обрабатываемого слоя целесообразно после уплотнения первой россыпи из крупного щебня распределить часть щебня размером 10—20 мм из расчета 0,4—0,5 м3 на 100 м2 покрытия. Более мелкий щебень нужно распределять немедленно после розлива вяжущего. В случае применения эмульсии россыпь осуществляют после распада эмульсии и образования черной пленки вяжущего на поверхности щебня предыдущей россыпи.

Лучшее заполнение мелким щебнем и каменной мелочью промежутков между крупным щебнем обеспечивают разметанием жесткими метлами. Мелкий щебень и каменная мелочь, не образуя самостоятельного слоя, должны заполнить пустоты.

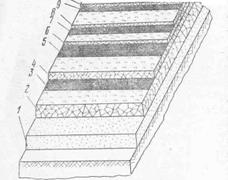

Технологическая схема постройки покрытия по способу пропитки при использовании щебня четырех размеров состоит из ряда последовательно выполняемых операций (рис. 80). Работы должны быть организованы таким образом, чтобы не происходило загрязнение щебня первой россыпи, так как оно может существенно ухудшить сцепление щебня с вяжущим. Чтобы соблюсти указанное требование, в течение одних суток (не более, чем в течение двух смен) должен быть выполнен цикл, включающий первое распределение щебня, его уплотнение, розлив вяжущего, следующую россыпь щебня меньшего размера и его уплотнение. Последовательность укладки материалов приведена на рис. 81.

Для обеспечения большей водонепроницаемости, морозо- и износостойкости по готовому покрытию укладывают слой износа, типа поверхностной обработки. Осенью поверхностную обработку назначают с учетом состояния покрытия и погодных условий. Летом для лучшего формирования покрытия до устройства поверхностной обработки можно открыть движение в течение 10—15 дней. При способе пропитки с применением щебня четырех размеров слой износа может быть сделан на следующий год. Объясняется это большей плотностью и водонепроницаемостью такого покрытия.

Рис. 81. Схема расположения слоев .в дорожной одежде, построенной по способу пропитки:

1 — песчаный дополнительный слой основания; г — щебеночное основание; 3 — подгрунтовка; 4 — основной слой для пропитки (6—8 см) щебня размером 40—70 мм; 5 — первый розлив вяжущего; 6 — россыпь мелкого щебня размером 20—40 мм; 7 — второй розлив вяжущего; 8 — россыпь каменной мелочи размером 10—20 мм; 9 — третий розлив вяжущего; 10 — россыпь каменной мелочи размером 5—10 мм

По окончании работ в течение 20—25 дней нужно вести наблюдение за формированием покрытия, осуществляя: регулирование движения для равномерного дополнительного уплотнения и формирования слоя; дополнительную подкатку покрытия в течение первых 10 дней, что способствует более равномерному распределению материала в слое износа и созданию ровной поверхности; систематическое наметание мелочи, разбрасываемой колесами автомобилей, для ее втапливания в поверхность покрытия колесами транспортных средств; досыпку мелочи на участках, где выступает излишний вяжущий материал.

Отслаивающийся материал на поверхности покрытия (если распределено вяжущее по загрязненному или влажному слою) необходимо вырубить и удалить, освободившуюся поверхность очистить, просушить и восстановить удаленный слой.

Образование на покрытии после выпадения дождя темных пятен или полос обычно вызвано недостатком вяжущего. В таких местах после просыхания удаляют щебень, не связанный с покрытием, разливают вяжущее в количестве 0,8—1 л/м2, рассыпают щебень 5—10 мм и уплотняют трамбовками или катками.

Замедленное формирование покрытия может происходить во влажную прохладную погоду. При этом после наметания и разравнивания материала последней россыпи и ее дополнительного уплотнения катками следует разлить жидкий битум или деготь марок СГ 130/200, МГ 130/200, С-6 или Д-4 в количестве 0,6—1 л/м2 с дополнительным распределением высевок (размер менее 5 мм) в количестве 0,5—0,8 м3 на 100 м2. Можно применять быстрораспадающуюся эмульсию с содержанием 55—65% битума в количестве 0,5—0,7 л/м2 из расчета на битум.

Эмульсию распределяют в два приема равными частями, после этого рассыпают высевки.

Контроль качества включает испытание материалов: битумов по ГОСТ 11501—78, ГОСТ 11512—65, ГОСТ 11505—75; каменноугольных дегтей — по ГОСТ 4641—74; щебня ГОСТ 8268—74. Оценку ровности покрытия или основания следует производить многоопорной рейкой, но можно применить и трехметровую рейку, располагая ее параллельно оси покрытия.

По существующим требованиям просвет под трехметровой рейкой не должен быть более 7 мм для покрытия и не более 10 мм

Учитывая большое значение ровности для автомобилей, в целях лучшего управления качеством работ целесообразно ввести дифференцированные требования к ровности покрытий и оснований, принимаемых с оценками «отлично», «хорошо» и «удовлетворительно». Поскольку показатели ровности являются случайными величинами, меняющимися в достаточно широких пределах, следует рекомендовать допустимые проценты различных показателей ровности вплоть до максимально допустимого. Отклонение ширины покрытия от проектной не должно быть более 5 см, допустимое отклонение поперечного уклона ±5 °/оо.

Источник