Оценка величины дефектов по условным размерам.

Наряду с амплитудным широко распространен способ оценки величены дефектов посредством измерения их условных размеров на поверхности изделия, он состоит в том, что при сканировании вдоль дефекта на поверхности изделия измеряется расстояние между положениями преобразователя, в которых при заданном уровне чувствительности дефектоскопа эхоимпульс от дефекта исчезает с экрана.

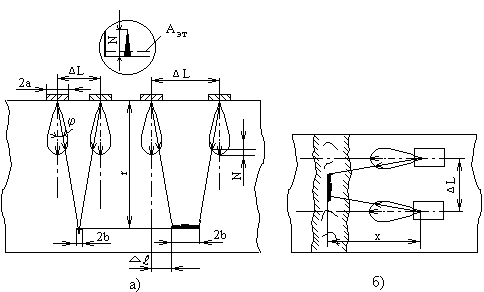

Схемы измерений условной протяженности DL и высоты DН дефекта прямым и наклонным преобразователями показаны на рис. 5.2. Как видно из рисунков, условные размеры превышают действительные размеры дефекта за счет широкой диаграммы направленности преобразователя. Ширина диаграммы направленности 2Dl определяется относительным уровнем чувствительности

Проиллюстрировать это можно следующими примерами. Если настроить чувствительность дефектоскопа так, чтобы при соосном расположении преобразователя и дефекта (q=0) эхо-сигнал Ац от дефекта размером 2b соответствовал уровню Аэт (Аэт/Ац=1), то при минимальном смещении в сторону эхо-сигнал уже исчезает. Это означает, что дефект выявляется только центральным лучом диаграммы направленности и DL =0.

Если же установить

|

Измерение условных размеров дефекта определением координат его крайних точек может проводиться двумя способами: относительным и абсолютным. При относительном способе крайними считают те положения преобразователя, в которых для данного дефекта

Рис. 5.2. Схемы измерений условной протяженности дефектов

прямым (а) и наклонным (б) преобразователями.

При абсолютном способе измерение условных размеров проводят на постоянном уровне чувствительности, установленном при эталонировании (Аэт=const). В этом случае при увеличении размеров дефектов увеличивается и DL. Поэтому условные размеры измеряют абсолютным способом с помощью сравнения с соответствующим условным размером контрольного отражения DLко.

Дефекты, у которых при измерении на этом уровне чувствительности DL £ DLко, относят к точечным (компактным), дефекты, у которых DL > DLко, — к протяженным.

Условная протяженность дефектов в кольцевых швах трубопроводов увеличивается с увеличением толщины стенки и с уменьшением диаметра трубы. Для этих швов вычисляется приведенная условная протяженность:

где DL – протяженность дефекта, измеряемая по наружной поверхности; Dн – наружный диаметр контролируемой трубы, мм; h – глубина залегания дефекта, мм.

Приведенную протяженность дефектов, залегающих у корня шва, вычисляют по формуле:

где Dу – внутренний диаметр трубы, мм.

|

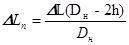

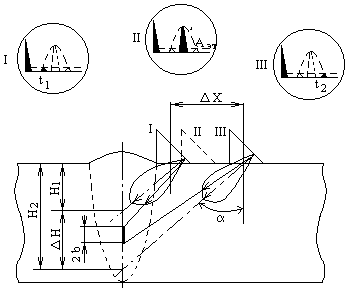

Условная высота дефекта DН = Н2 – Н1 определяется разностью глубин, измеренных в крайних положениях преобразователя при перемещении его перпендикулярно длине шва. При замере условной высоты, импульс на экране ЭЛТ перемещается в пределах некоторой зоны по огибающей, а затем исчезает (рис. 5.3). Оценивать качество шва по условной высоте дефекта можно с помощью сравнения с условной высотой контрольного отражателя, находящегося на глубине дефекта.

Рис. 5.3. Схема измерения условной высоты DН и условной ширины DХ дефекта:

I, II, III – осциллограммы в соответствующих положениях преобразователя.

В ряде случаев вместо DН удобно определять условную ширину дефекта DХ. Условная ширина дефекта DХ измеряется длиной зоны перемещения наклонного преобразователя перпендикулярно шву между двумя крайними положениями, в которых появляется и исчезает эхо-сигнал от дефекта. Измеряется DХ на том же уровне чувствительности Аэт и при тех же положениях преобразователя на поверхности, при которых измеряется DН.

У небольших дефектов с широкой индикатрисой рассеяния DН и DХ связаны между собой пропорциональной зависимостью, но для больших дефектов с узкой индикатрисой эта зависимость нарушается. Наиболее целесообразно измерять DХ при механизированном контроле, однако необходимо учитывать, что дефект, ориентированный в плоскости листа (расслоение), будет характеризоваться малым значением DН и значительным DХ.

При проведении разбраковки изделия очень важным является возможность распознания сплошного непрерывного дефекта, например, непровар, цепочка дефектов типа шлаковых включений и пор.

Возможность разрешать два рядом находящихся отражателя характеризует фронтальную разрешающую способность преобразователя. Она определяется минимальным расстоянием Lр между дефектами, залегающими в плоскости, перпендикулярной акустической оси пучка, при котором эти дефекты в процессе перемещения преобразователя по поверхности изделия регистрируются раздельно.

В дальней зоне фронтальная разрешающая способность прямым и наклонным преобразователей приближенно будет определяться выражением, мм,

Экспериментально установлено, что у прямых преобразователей в области до четырех ближних зон фронтальная разрешающая способность равна примерно (0,8 — 1)а.

При контроле реальных изделий вследствие естественных нарушений геометрии прозвучивании и не идентичности дефектов эти соотношения не будут точно соблюдаться, поэтому фронтальная разрешающая способность в реальных условиях будет выше, чем для моделей дефектов. Если при перемещении преобразователя на расстояние, меньшее фронтальной разрешающей способности, появляется несколько эхо-сигналов, то это совсем не означает, что в изделии имеется столько же дефектов. Поэтому перед оператором нельзя ставить задачу о разрешении отдельных дефектов в пределах зоны шириной, примерно равной диаметру пьезоэлемента.

Источник

2.8. Условные размеры дефекта

При обнаружении дефекта с помощью ультразвуковых методов контроля нельзя измерить его истинные размеры, но можно их ориентировочно оценить. Такие размеры дефекта назвали условными, они, как правило, больше истинных и зависят от многих факторов: конфигурации, ориентации, глубины залегания дефекта, способа измерения, чувствительности дефектоскопа, а также диаграммы направленности ПЭП. Знание условных размеров помогает оценить опасность дефекта и принять решение о возможности дальнейшей эксплуатации объекта.

К условным линейным размерам дефекта относятся:

В рельсовой дефектоскопии используется также понятие условной протяженности дефекта по длине рельса.

При работе наклонными ПЭП можно измерять все три условных размера.

Условная протяженность (длина) дефекта ΔL — это размер в миллиметрах, соответствующий длине зоны между крайними положениями наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности (рис. 2.11).

Условная высота дефекта ΔН – размер, соответствующий разности показаний глубиномерного устройства, полученных в крайних положениях наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которого фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа (рис. 2.11).

Рис. 2.11. Условные размеры дефекта L и Н

Условная ширина ΔХ — это размер в миллиметрах, соответствующий длине зоны между крайними положениями наклонного преобразователя, перемещаемого вдоль плоскости, ориентированной перпендикулярно к плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности (рис. 2.12).

Рис. 2.12. Определение условной ширины Х дефекта

Условная протяженность дефекта по длине рельса измеряется или при перемещении ПЭП вдоль контролируемого рельса от положения максимального значения амплитуды эхо-сигнала и определяется расстоянием между двумя крайними положениями ПЭП, в которых амплитуда достигает заданного (порогового) значения, или при контроле методом ЗТМ, по длине участка на котором пропадает донный сигнал.

При контроле сварных стыков рельсов производится контроль поперечного сечения рельса, в котором находится стык. Поэтому условные размеры L и Х меняются местами.

2.9. Основные параметры контроля, порядок их настройки

Основные параметры контроля – это регулируемые параметры аппаратуры и процесса контроля, обусловливающие достоверность обнаружения дефектов и воспроизводимость результатов измерений их характеристик.

Для настройки основных параметров контроля используют государственные стандартные образцы СО-2, СО-3 и СО-3Р.

К основным параметрам контроля относятся точка выхода луча и угол ввода ультразвука в изделие для наклонных ПЭП, а также для всех преобразователей точность работы глубиномерного устройства (в современных микропроцессорных дефектоскопах настраивается время распространения ультразвука в призме 2tп), опорный уровень чувствительности (пороговая чувствительность) для настройки на заданную условную чувствительность и мертвая зона.

Точка выхода луча – это точка пересечения акустической оси ПЭП с его контактной поверхностью.

Угол ввода – наклонного преобразователя это угол между нормалью к контактной поверхности изделия, проходящей через точку выхода луча и линией соединяющей центр цилиндрического отражателя с точкой выхода луча при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя максимальна. Обычно в качестве отражателя используют боковое цилиндрическое отверстие диаметром 6 мм на глубине 44 мм в СО-2 (СО-3Р).

Мертвая зона – неконтролируемая зона, прилегающая к поверхности ввода ультразвуковых колебаний.

В рельсовой дефектоскопии для настройки и проверки указанных параметров используется стандартный образец СО-3Р (или отраслевой стандартный образец ОСО-3Р).

Источник

Условные линейные размеры дефекта

1) Условная протяжённость определяется вдоль направления развития дефекта и равна расстоянию на объекте контроля между двумя положениями ПЭП, при котором амплитуда сигнала достигает уровня фиксации.

2) Условная ширина и высота определяются одновременно. Условная ширина определяется поперёк развития дефекта и равна расстоянию между положениями ПЭП (при поперечном перемещении ПЭП) при котором амплитуда эхо-сигнала достигает уровня фиксации. Условная высота дефекта рассчитывается как разность показаний глубиномера в положениях ПЭП, при которых амплитуда сигнала достигает уровня фиксации.

Условные угловые размеры

1) Угол индикации определяется путём смещения ПЭП по радиусу, центр которого находится в дефекте относительно положения с максимальной амплитудой и равен углу между положениями ПЭП, в которых амплитуда достигает уровня фиксации.

2) Азимут соответствует углу между линией продольного сканирования и линией разворота ПЭП.

Способы определения условных размеров

Существуют два способа определения условных размеров: абсолютный и относительный.

Абсолютный метод заключается в том, что при определении условных размеров данным способом чувствительность дефектоскопа не изменяется, т.е. остается независимой от эхо-сигнала.

Относительный метод состоит в том, что условные размеры определяются на уровне 6,12,20 дБ, при этом максимальное значение амплитуды доводится до уровня фиксации, а затем чувствительность дефектоскопа увеличивается на 6,12,20 дБ.

Помехи и шумы

Помехами называют сигналы, не меняющие своего положения во времени с момента периодического пуска прибора при неизменных условиях контроля. К шуму относят беспорядочные, непериодические по времени прихода колебания и сигналы, характеризуемые случайностью мгновенных значений параметров. Рассмотрим некоторые виды помех и шумов:

1 Электронные помехи связаны с наличием сигналов от электронной схемы при установке максимального усиления дефектоскопа. Они выглядят в виде случайно-чередующихся сигналов малой амплитуды.

2 Помехи преобразователя связаны со свободным колебанием пьезопластины и переотражением от призмы или протектора. Данные помехи возникают при подключении ПЭП по совмещённой схеме.

Ложные сигналы от выступов и выемок

Наличие выступов, выемок, галтельных переходов и других изменений геометрической формы детали приводит к возникновению ложных сигналов. Поскольку данные геометрические изменения формы являются концентраторами напряжений, то в этих областях большая вероятность возникновения дефекта и контроль их является обязательным.

Рисунок 1.13 – Схемы возникновения ложных сигналов при контроле

Схема а: В I положении имеется сигнал от углового отражения. При наличии дефектов сигнал от него будет отсутствовать. Для контроля дефектов в данном выступе ПЭП устанавливается в положении II. В положении II при отсутствии дефектов возможно наличие только диффузных сигналов от угла малой амплитуды. При появлении дефекта появляется амплитуда сигнала от него.

Схема б: В I положении сигнал от дефекта совпадает с сигналом от галтельного перехода из-за малой разности времен.

Прессованные соединения

Возможно наличие сигналов двух видов:

— сигналы от края соединения возникают из-за наличия высоких напряжений на краю, и как следствие, изменение акустических свойств и наличия мнимой границы раздела;

— сигналы от поверхности сопряжения появляются из-за наличия зон с отличными акустическими свойствами. От зоны сопряжения также будут возникать группы сигналов повторяющих диаграмму направленности ПЭП. Величина диффузного сигнала зависит от степени посадки. Отличным признаком является большая ширина сигналов, и сигнал не изменяет своего положения на экране при продольном перемещении наклонного ПЭП.

Структурные помехи

Контролируемые металлические материалы имеют поликристаллическое строение (зерна). При этом каждое зерно имеет свою ориентацию и различные акустические свойства в разных направлениях. В результате при падении волны на границу раздела зерен происходит явление преломления и отражения, и часть волны возвращается обратно на ПЭП.

В наибольшей степени структурные помехи проявляются, если диаметр зерна становиться равным или больше длины волны. Чем больше диаметр зерна, тем больше структурных помех и меньше прозвучиваемость.

Источник