- Способы уплотнения бетонного раствора

- Обзор методов уплотнения

- Строительный справочник | материалы — конструкции — технологии

- Вы здесь

- Укладка и уплотнение бетонной смеси

- Способы уплотнения бетонной смеси

- Вибрационное уплотнение бетонной смеси

- Уплотнение бетонной смеси глубинными вибраторами

- Уплотнение бетонной смеси вакуумированием

Способы уплотнения бетонного раствора

Чтобы конструкция из бетона была прочной и долговечной, применяют различные способы уплотнения смеси во время заливки. Эта процедура позволяет удалить мелкие пузырьки воздуха, полости и излишки влаги. Метод подбирают в соответствии с толщиной заливки, составом раствора, особенностями эксплуатации готовой системы и соразмерно объему смеси. Роль играет и место: на производстве и частной строительной площадке использовать одни и те же инструменты невозможно.

Суть и назначение уплотнения

Даже самая высокая марка цемента для приготовления бетона без качественного уплотнения не даст расчетной прочности. Поэтому процессу прессующего воздействия стоит уделить внимание и выбрать подходящий метод.

Во время приготовления раствора в массу попадают многочисленные пузырьки воздуха. А при заливке в армированный каркас возможно образование целых полостей. Это снижает плотность изделия, делает его подверженным повреждениям и растрескиванию. После демонтажа опалубки по краю будут видны пустоты, хаотичные по форме и расположению.

Чтобы улучшить качество конструкций, из них убирают пузырьки, распределяют смесь равномерно до полного заполнения армирующего каркаса и плотного прилегания к опалубке, а также удаляют воду, не связанную с компонентами. Во время уплотнения можно наблюдать, как состав оседает, появляются мелкие пузыри и образуется цементное молоко. Если присутствует крупнофракционный наполнитель, он опускается вниз.

По внешнему виду после уплотнения определяют, достаточно ли было добавлено щебня или гравия. Если сверху образовался слой, по толщине в два раза превышающий фракцию наполнителя, то состав замешан неверно, и часть цемента с песком необходимо снять. На поверхности смеси, приготовленной по всем правилам, должны быть местами видны выступающие на несколько миллиметров края щебня или гравия.

Обзор методов уплотнения

Выбор напрямую зависит от текучести раствора. Этот параметр определяется при помощи специального прибора – конуса Абрамса.

- Для жестких смесей применяют энергичное и силовое прессование. Это интенсивная вибрация с пригрузом, прокат, трамбование.

- Текучие хорошо уплотняются вибратором. Прессование и трамбование к ним неприменимы, так как приводят к разбрызгиванию.

- Литые растекаются под собственным весом. Для них достаточно кратковременного виброуплотнения.

Практикуются и более специфические методы: центрифугирование и вакуумирование. А также ручные, например, штыкование, когда инструменты недоступны или нужно обработать небольшой объем. Способы нередко комбинируют для достижения оптимальных характеристик.

1. Самый простой вариант – штыкование.

Заключается в проталкивании наполнителя сквозь арматурные прутья и высвобождении воздуха при помощи тяжелого металлического штыка с закругленным концом. Стержнем прокалывают бетон и раскачивают из стороны в сторону, затем медленно вынимают. Таким образом нужно обработать каждые 10 см2. Схема движения: от краев к середине. Подходит для жестких и пластичных составов.

2. Трамбование – экономичный и быстрый.

Это поверхностное воздействие на жесткий нетекучий раствор. Его основная задача – уплотнить механически, удалить крупные полости и обеспечить более плотное прилегание к краю опалубки. Выполняется при помощи небольшой металлической площадки на черенке частыми и несильными ударами по всей плоскости. Метод не обеспечивает удаления влаги и мелких пузырьков воздуха. Применим только для заливки систем, не несущих большой нагрузки.

3. Универсальный способ – виброуплотнение.

Вибраторы различной конструкции используются для любых видов. Технология заключается в передаче частицам колебательных движений, в результате которых связь между компонентами ослабевает и состав становится более текучим. Под действием частых толчков частицы занимают компактное положение и уплотняются. Воздух и свободная влага при этом высвобождаются на поверхность.

Для виброуплотнения применяют различные переносные инструменты и стационарные установки:

- Поверхностные вибраторы – виброрейки, вибробрусы. Для тонких изделий (не более 20 см): плит перекрытий, пола. Виброплощадки (вибростолы) используются на производстве.

- Глубинные – устройства с вибробулавой или виброштыком. Для уплотнения массивных конструкций путем погружения в раствор.

- Наружные – приборы, которые крепятся к опалубке снаружи.

Для разного состава по текучести свое время для уплотнения при помощи вибратора, превышать которое не рекомендуется по экономическим соображениям, так как смесь в определенный момент перестает менять свои свойства и дальнейшее воздействие – пустая трата электроэнергии. Длительное вибрирование способно привести к расслаиванию, более тяжелые и крупные частицы группируются на дне, и это сказывается на прочности готового изделия.

Определить, что воздействие достаточное, можно по признакам:

- смесь прекратила оседать;

- не появляются пузырьки воздуха;

- отделилось цементное молоко.

Вибраторы различаются по частоте колебаний и амплитуде. По виду энергии оборудование бывает пневматическим и электромеханическим.

4. Прессование – дорогая, но эффективная технология.

Позволяет сократить расход цемента. Технология применяется редко из-за высокой стоимости. Наибольшее распространение получила в судостроении. Способ заключается в давлении на раствор силой свыше 10 Мпа. Он позволяет вытеснить воздух и влагу. Одна из разновидностей – прокат катком, он более выгоден экономически, но сфера использования ограничена из-за высокой вероятности разрыва или смещения поверхности.

Заключается в извлечении излишней влаги. Для этого метода применяют специальные установки – вакуум-щиты с насосами. Их располагают поверх смеси, покрытой фильтрующей тканью. Устройство забирает влагу, при этом частицы занимают более плотное положение путем заполнения образовавшихся пустот, в которых ранее была вода.

Этот способ позволяет уплотнить бетон толщиной до 30 см. Сразу после обработки допустимо снять опалубку. Конструкции быстрее набирают прочность, более устойчивы к низким температурам и меньше подвержены усадочной деформации, чем при использовании вибраторов.

Идеально подходит для изготовления столбов, труб, опор линий электропередач. За счет центробежной силы частицы равномерно распределяются у стенок формы и плотно соединяются друг с другом. Из раствора сразу удаляется до 30 % влаги. В результате получаются очень прочные и долговечные изделия. Для производства этим методом необходим особый состав. В нем должно быть увеличенное содержание цемента, иначе велик риск расслоения.

Бетонные работы, выполненные с уплотнением, всегда будут более качественными, чем без. Благодаря этому методу воздействия, смеси для различных конструкций приобретают улучшенные эксплуатационные свойства: высокую плотность, низкую подверженность растрескиванию и отличную стойкость к перепадам температуры.

Источник

Строительный справочник | материалы — конструкции — технологии

Вы здесь

Укладка и уплотнение бетонной смеси

Укладка бетонной смеси должна быть осуществлена такими способами, которые обеспечивают монолитность бетонной смеси, проектные физико-механические показатели и однородность бетона, надлежащее его сцепление с арматурой и закладными деталями, полное (без каких-либо пустот) заполнение бетоном опалубочного пространства возводимой конструкции.

Укладку бетонной смеси осуществляют тремя методами: с уплотнением, без уплотнения (литые смеси, самоуплотняющийся бетон на расширяющихся цементах) и напорное бетонирование снизу вверх.

Основные требования при укладке бетонной смеси:

— темп подачи бетонной смеси должен соответствовать темпу работ по укладке и уплотнению (не опережать и не отставать);

— сброс бетонной смеси с высоты более 1,0. 3,0 м (для разных типов конструкций) ведется по желобам, матерчатым хоботам или по секционным бетонолитным трубам;

— укладка бетонной смеси и ее уплотнение ведется горизонтальными слоями одинаковой толщины, с последовательным направлением укладки в одну сторону во всех слоях.

Толщина слоя обусловлена типом и мощностью вибратора, который обеспечивает надежное уплотнение слоя. Следует отметить, что механизм уплотнения здесь иной, чем при уплотнении грунта. Вибратор передает колебания определенной частоты на бетонную смесь, в результате чего внутри ее выделяется свободная вода, смесь разжижается (плывет). Такая смесь полностью заполняет внутренний объем опалубки (включая углы, узкие участки и т.п.), а также из смеси удаляются воздух и избыточная вода (добавлялась для повышения подвижности), что делает будущий бетон более плотным и прочным.

В зависимости от вида конструкции, степени армирования и параметров бетонной смеси уплотнение (вибрирование) продолжается 40–90 с; визуально: до прекращения оседания смеси и появления на ее поверхности цементного молока.

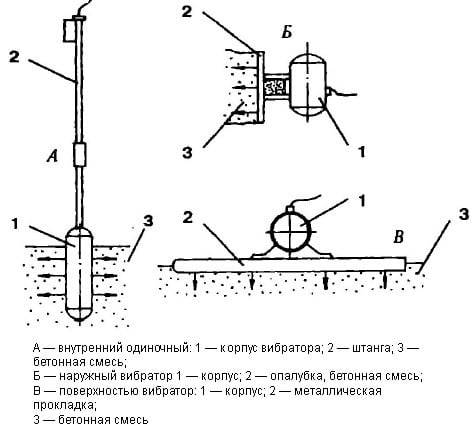

В зависимости от вида конструкции применяются вибраторы разных типов:

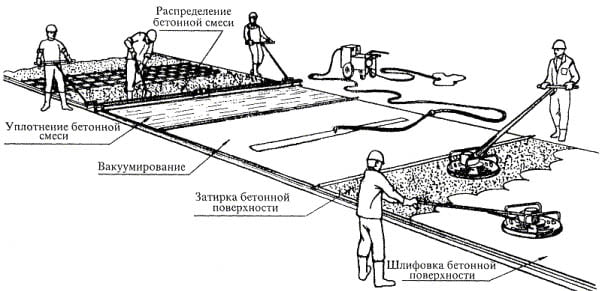

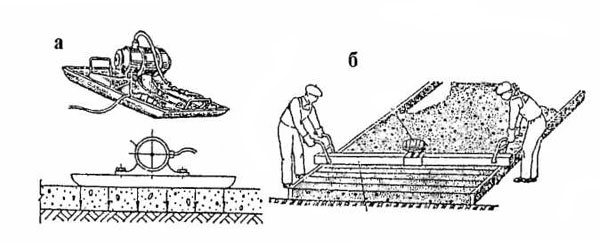

а) для тонких (100–300 мм) горизонтальных конструкций: плит перекрытий, полов, дорог используются поверхностные вибраторы – виброплощадки и виброрейки (рис. 4.37);

б) для уплотнения бетонной смеси в фундаментах, колоннах, балках, толстых плитах используются глубинные вибраторы:

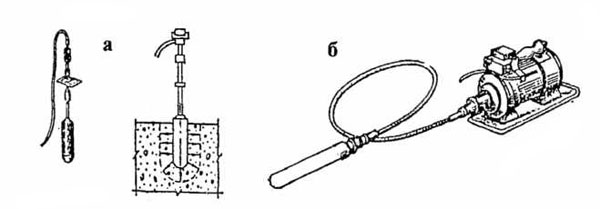

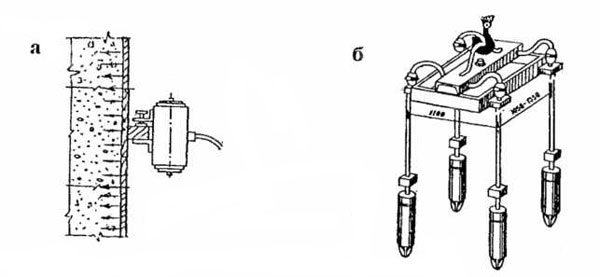

— для массивных крупногабаритных конструкций используются вибраторы с жесткой штангой (вибробулава) с диаметром рабочего органа 150–200 мм (рис. 4.36, а);

— для густоармированных конструкций используют вибраторы с гибким валом с диаметром вибронаконечника 38, 57, 70, 90 мм (рис. 4.36, б);

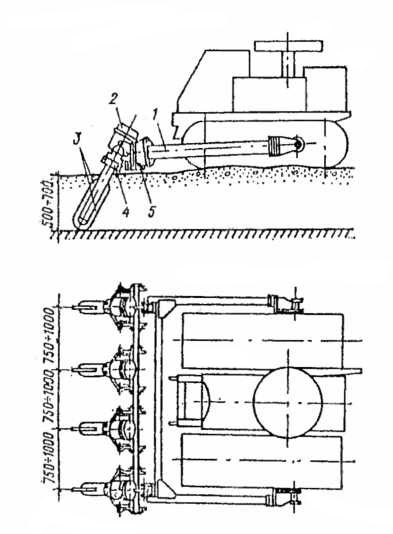

— при бетонировании больших массивов для повышения производительности работ применяют пакеты вибраторов (2–4 шт.), подвешенные на крюк крана (рис. 4.38, б);

в) при бетонировании стен толщиной до 600 мм возможно применять (с двух сторон) накладные вибраторы, жестко закрепленные на опалубке (рис. 4.38, а).

Все вибраторы работают на низком (безопасном) напряжении 36 В и подключаются в рабочую электросеть (220 В, 380 В) через трансформатор.

При работе площадочные вибраторы перемещают горизонтально, глубинные внедряют последовательно в слой бетонной смеси. Виброрейки перемещаются по уложенным специальным направляющим (рельсы, доски).

|

| Рис. 4.36. Глубинные вибраторы: а – с жесткой штангой (вибробулава); б – с гибким валом |

|

| Рис. 4.37. Поверхностные вибраторы: а – виброплощадка; б – виброрейка |

|

| Рис. 4.38. Специальные вибраторы: а – наружный (на опалубке); б – пакет вибраторов на крюке крана |

|

| Рис. 4.39. Малогабаритный электротрактор М–663Б с пакетом вибраторов: 1 – балка; 2 – вибратор; 3 – лопасти; 4 – хомут; 5 – резиновый амортизатор |

Источник: Технология строительных процессов. Снарский В.И.

Источник

Способы уплотнения бетонной смеси

Для обеспечения получения проектного бетона с соответствующими физико-механическими свойствами необходимо качественное уплотнение бетонной смеси.

Существуют следующие способы уплотнения бетонной смеси:

- вибрацией в процессе укладки бетонной смеси;

- методом укатки в процессе бетонирования;

- методом вакуумирования после укладки бетонной смеси.

Бетонная смесь – это многокомпонентная смесь с рыхлой структурой и упроговязкими свойствами, содержащая значительное количество воздуха. Сущность уплотнения состоит в том, чтобы удалить воздух и лишнюю воду из бетонной среды и сделать ее более плотной.

Вибрационное уплотнение бетонной смеси

Сущность вибрационного уплотнения состоит в том, что при воздействии вибрации частицы бетонной смеси совершают вынужденные колебания, перегруппировываются под действием гравитационных сил и занимают по отношению к друг другу более близкое и устойчивое положение; при этом защемленные пузырьки воздуха высвобождаются и удаляются из бетонной смеси. Режим вибрирования бетонной смеси характеризуется амплитудой, частотой колебаний и продолжительностью вибрирования.

Степень уплотнения бетонной смеси зависит от ее состава, подвижности, размеров крупного заполнителя.

Для вибрационного уплотнения используют вибраторы.

Их классифицируют по способу передачи колебаний по диапазону вибрационных параметров, по виду энергии, воздействующей на вибратор.

По способу передачи колебаний вибраторы бывают: глубинные (внутренние), наружные и поверхностные.

По диапазону вибрационных параметров:

- низкочастотные; они имеют частоту колебаний 3500 мин-1 и амплитуду до 3 мм;

- среднечастотные; у них частота колебаний 3500-9000 мин-1, амплитуда – 1,5 мм;

- высокочастотные; с частотой колебания 10000-20000 мин-1 и амплитудой 0,1-1,0 мм.

По виду энергии, воздействующей на вибратор, применяют электромеханические и пневматические вибраторы.

Уплотнение бетонной смеси глубинными вибраторами

Их применяют при бетонировании массивных бетонных конструкций, фундаментов, колонн, балок, прогонов, стен и др.

Глубинные вибраторы выпускают с вибробулавой, с виброштыком (для вибрирования бетона в густоармированных конструкциях).

Продолжительность вибрирования определяется опытным путем. Визуально можно установить уплотненную бетонную смесь по следующим внешним признакам:

- появление на поверхности смеси цементного молока;

- прекращение оседания бетонной смеси;

- прекращение появления пузырьков воздуха.

Ориентировочно, продолжительность вибрирования при одном погружении вибратора – 20-50 с.

Поверхностные вибраторы применяют при бетонировании плит перекрытий и тонкостенных «распластанных» конструкций, подготовок под полы и др. Для поверхностного вибрирования применяют виброплощадки, виброрейки и вибробрусы.

Поверхностные вибраторы должны быть жесткими, обеспечивать равномерное распределение гармонических колебаний по площади и глубине бетонируемых конструкций.

Уплотнение бетонной смеси «распластанных» конструкций осуществляется полосами. Наибольшая толщина уплотняемого слоя бетона не должна быть более 200 мм при однорядном и 120 мм – при двухрядном.

Наружные вибраторы крепят к опалубке с наружной стороны; колебания от вибратора через опалубку передаются уложенной бетонной смеси.

Уплотнение бетонной смеси укаткой. Этот метод используется при устройстве дорожных покрытий, возведении плотин и др., когда предусматривается очень высокая интенсивность бетонирования.

Уплотнение бетонной смеси вакуумированием

Сущность вакуумирования состоит в том, что введенная в бетонную смесь до укладки избыточная вода (10-15 %) после укладки извлекается из бетонной смеси. При удалении свободной воды происходит уплотнение бетонной смеси за счет заполнения ею пор, из которых извлекается вода.

Вакуумирование выполняется с помощью вакуум-установки.

Вакуум-установка состоит из вакуум-насоса с двигателем, ресивера, водосборника и приборов вакуумирования.

Вакуум-насосы применяют ротационные и поршневые. Они отличаются высокий воздухопроизводительностью (до 27 м3/мин), предельным разрежением и мощностью установленного двигателя.

В качестве ресиверов применяют герметически закрытые емкости, выдерживающие давление не менее 0,1 МПа.

Водосборники имеют относительно небольшую емкость – до 100 л; это позволяет их относительно легко перемещать в процессе перестановки приборов вакуумирования.

Приборами вакуумирования являются вакуум-щиты, вакуум-маты, вакуум-опалубки, вакуум-трубки. Вакуум-щит – это герметизированный короб (рис. 1), состоящий из верхней (1) и нижней (2) частей. Верхняя часть выполняется из водостойкой фанеры, стеклопластика, реже стали. Вакуум-щит укладывают на поверхность уложенного бетона. Нижняя часть представляет собой вакуум-полость – два слоя разделительной сетки (тканая (6) и плетеная (5). С целью исключения уноса из уложенного бетона цементных частиц вакуум-полость снизу покрывается фильтрующей тканью (7).

Вакуум-щит через систему рукавов и коллектор соединен с вакуум-насосом.

Для обеспечения герметизации вакуум-полости по всему контуру вакуум-щита приклеивают полосу мягкой резины.

Уплотнение бетонной смеси методом вакуумирования производят при бетонировании конструкции толщиной не более 300 мм.

Уплотнение бетонной смеси вакуумированием по сравнению с другими методами обладает рядом преимуществ:

- достижение сразу после вакуумирования необходимой для распалубливания прочности (0,3-0,5 МПа);

- уменьшение по сравнению с вибрированием усадочных деформаций;

- ускорение твердения бетона; прочность в возрасте 5–7 дней увеличивается на 30-40 %;

- повышение морозостойкости бетона.

Источник