- Ультразвуковая дефектоскопия

- Ультразвуковая дефектоскопия сварных швов

- Ультразвуковая дефектоскопия в вопросах и ответах

- Выбор оборудования для ультразвуковой дефектоскопии

- Подготовка к ультразвуковой дефектоскопии

- Как не ошибиться со схемой прозвучивания

- Определение характеристик дефектов и оформление результатов

- Ультразвуковая дефектоскопия с применением фазированных решёток и ЭМА-преобразователями

- И напоследок

- Ультразвуковая дефектоскопия

- Содержание

- Принцип работы

- Возбуждение и прием ультразвука

- Классификация методов исследования

- Активные

- Отражения

- Прохождения

- Собственных колебаний

- Импендансные

- Пассивные

- Преимущества

- Недостатки

- Применение

- Ультразвуковой контроль сварных швов

Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия – один из методов неразрушающего контроля. Свойство ультразвука распространяться в однородной среде направленно и без существенных затуханий, а на границе раздела двух сред (например, металл – воздух) почти полностью отражаться, позволило применить ультразвуковые колебания для выявления дефектов (раковины, трещины, расслоения и т.п.) в металлических деталях без их разрушения.

Ультразвуковая дефектоскопия — метод, позволяющий осуществлять поиск дефектов в материале ОК (объекта контроля) путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа времени их прихода, амплитуды, формы и других характеристик с помощью специального оборудования — ультразвуковых дефектоскопов. Сейчас УЗ дефектоскопия, наряду с радиографическим контролем, является одним из самых распространенных методов неразрушающего контроля.

Первые попытки осуществить неразрушающий контроль ультразвуковой волной предпринимались с 1930 года. А уже спустя 20 лет ультразвуковой контроль качества сварных соединений приобрел наибольшую популярность по сравнению с другими методами контроля качества сварки. Кроме того, для некоторых изделий он стал обязательным.

Наиболее распространенным способом возбуждения ультразвуковых волн в контролируемом объекте и приема волн, прошедших через объект, является использование пьезоэлектрических преобразователей. Для возбуждения волн используется обратный пьезоэлектрический эффект, а для их приема – прямой пьезоэлектрический эффект. Для возбуждения и приема волн могут использоваться два раздельных преобразователя, либо может использоваться совмещенный преобразователь, выполняющий функции излучателя и приемника. Между объектом и преобразователем обычно необходимо создание прослойки контактной жидкости, так как при наличии между ними слоя воздуха эффективность излучения и приема волн будет резко снижаться из-за существенного различия акустического сопротивления воздуха и контролируемого материала (материала преобразователя).

Ультразвуковая дефектоскопия сварных швов

Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним (объёмным — поры, металлические и неметаллические включения; плоскостным — непровары, трещины), а также внешним, то есть поверхностным дефектам сварных швов (подрезы, обнижения валика усиления и т. п.).

Ультразвуковой контроль сварных соединений и материалов основывается на возможности ультразвука распространяться в контролируемом изделии, отражаясь от границ материалов и внутренних дефектов. Звуковые волны в однородном материале при ультразвуковом контроле не изменяют траектории движения. Дефекты в металле, возникающие при сварке и литье, как правило, представляют собой газовые включения. Так как газ имеет акустическое сопротивление на 5 порядков меньше, чем металл, то ультразвуковая волна практически полностью отражается от дефекта (при условии, что размер дефекта больше половины длины волны). При размерах дефекта меньше половины длины волны ультразвуковая волна огибает дефект, то есть наблюдается дифракция. Разрешающая способность ультразвуковой дефектоскопии, то есть минимальный размер дефекта, который может быть выявлен с помощью этого метода, определяется длиной волны. Для повышения разрешающей способности стараются увеличить частоту используемых при контроле колебаний. Недостатком является то, что с увеличением частоты снижается проникающая способность ультразвука. В связи с этим выбор частоты колебаний требует нахождения определенного компромисса между разрешающей способностью и проникающей способностью.

При ультразвуковой дефектоскопии сварных соединений используется, в основном, эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Источник

Ультразвуковая дефектоскопия в вопросах и ответах

Выбор оборудования для ультразвуковой дефектоскопии

Подготовка к ультразвуковой дефектоскопии

Как не ошибиться со схемой прозвучивания

Этому посвящено множество обсуждений. Как пример – одна из старейших тем на форуме. В самом последнем сообщении сформулировано правило успеха: нужно внимательно читать документы на контроль. К таковым, например, относится ГОСТ Р 55724-2013.

Схема должна соответствовать типу соединения. Так, для ультразвуковой дефектоскопии стыковых сварных швов нужно использовать прямые и наклонные преобразователи. Прозвучивание осуществляется прямыми лучами, однократно- и двукратно-отражёнными. Тавровые и угловые соединения тоже проверяют с прямыми и наклонными преобразователями, генерируя прямые и/или однократно-отражённые лучи. Для нахлесточных соединений предусмотрены наклонные ПЭП. Прозвучивание осуществляется по совмещённой или раздельной схеме.

На выбор схемы влияет также наличие/отсутствие валика шва, а также характер несплошностей, которые нужно выявить. Одно дело – поперечные трещины, и другое – выявление дефектов, залегающих вблизи поверхности.

В зависимости от контролепригодности стыка и положений руководящей документации сканирование (перемещение ПЭП) может производиться тремя способами:

- продольно-поперечным;

- поперечно-продольным;

- методом качающегося луча.

Ещё одно важное понятие в ультразвуковой дефектоскопии – акустический контакт с исследуемой поверхностью. Способ ввода УЗ-колебаний может быть иммерсионным (щелевым) либо контактным. Для контроля металлических объектов обычно используют контактную жидкость (гель), для композитов, полимеров и пластиков более распространён сухой контакт. Как бы то ни было – важно, чтобы нормальному проникновению ультразвуковых волн ничего не мешало. В современных дефектоскопах, кстати, акустический контакт отслеживается автоматически.

Если углубляться в физические основы ультразвуковой дефектоскопии, то легко увидеть ещё один «подводный камень» – структурные шумы и высокий коэффициент затухания у исследуемого материала. Это особенно актуально при контроле композиционных, слоистых, клееных материалов, а также литья и поковок. На этот случай в помощь дефектоскописту в аппаратуре предусмотрены различные фильтры и регулируемый уровень отсечки. Если не уметь пользоваться этими инструментами, то неравномерная структура материала (особенно если не была произведена механическая или термическая обработка) приведёт к большому количеству ложных сигналов.

Определение характеристик дефектов и оформление результатов

Мало выявить несплошность – для принятия решения о допуске или отбраковке нужно корректно её измерить. Список характеристик, по которым оценивается качество шва, содержится в технологической карте, инструкции или методическом указании. Для полноценного проведения ультразвуковой дефектоскопии в операционных картах может потребоваться измерение:

- эквивалентной площади, условной протяжённости, ширины и высоты дефекта;

- его координат;

- количества дефектов на определённом участке контроля или по периметру сварного соединения;

- условного расстояния между отражателями

Оператор должен знать, как отличить ложные эхо-сигналы. Такое бывает, например, из-за некачественной обработки кромок.

Впрочем, функционал современной аппаратуры для ультразвуковой дефектоскопии помогает не допускать таких ошибок. Для большей наглядности многие приборы могут выстраивать А-, В-, С-развёртки, S-сканы, визуализировать профиль изделия, геометрию шва и пр. Режим огибающей максимума сигнала, к примеру, полезен для оценки формы несплошности.

Результаты контроля подлежат надлежащему оформлению. Их записывают в журнал, акт, заключение, реже – на схему соединения или в иной документ. Дефектоскописту необходимо указать информацию по следующим пунктам:

- индекс изделия;

- тип и обозначение сварного соединения, его расположение, ширину и длину;

- дату проведения контроля;

- идентификационные данные специалиста УЗК (обязательно с указанием номера квалификационного удостоверения);

- тип и заводские номера дефектоскопа, ПЭП, мер и настроечных образцов, а также срок действия поверки на них;

- собственно результаты ультразвуковой дефектоскопии. Определяется принадлежность выявленных дефектов к объёмным протяжённым, объёмным непротяжённым или плоскостным. Попутно указывается эквивалентная площадь дефектов, координаты, условные размеры, расстояние между ними и пр. С учётом количества и типа несплошностей участку присваивается 1–5 класс дефектности.

Форма актов (заключений, журналов) согласуется с заказчиком. В помощь слесарю не будет лишним подготовить дефектограмму – либо отдельным чертежом, либо прямо на стыке маркером изобразить месторасположения дефектов. Чтобы на вырез не попал годный участок, специалиста УЗК могут пригласить повторно – как до, так и после ремонта.

Ультразвуковая дефектоскопия с применением фазированных решёток и ЭМА-преобразователями

По-прежнему считается одной из передовых технологий УЗД. Почему «по-прежнему»? Да потому что в неразрушающем контроле этот метод стал применяться ещё с середины 1990-х годов. Однако и поныне фазированные решётки – прогрессивное направление, благодаря которому можно на полном серьёзе говорить об ультразвуковом контроле как о полноценной альтернативе рентгену.

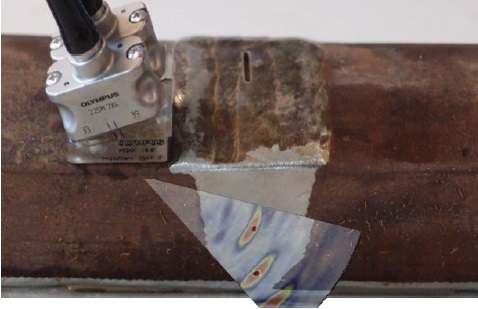

Собственно, под фазированными решётками понимаются акустические блоки с множеством пьезоэлектрических элементов, каждый из которых формирует луч с определённым сдвигом по фазе. Ультразвуковая дефектоскопия с фазированными решётками (секторное сканирование) сложнее, производительнее и точнее классического УЗК. Вместо традиционного А-скана оператор видит S-скан – гораздо более информативный ввиду того, что позволяет наглядно визуализировать структуру металла, размеры и месторасположение несплошностей.

Наконец, нельзя не упомянуть и электромагнитно-акустические преобразователи (ЭМА-преобразователи, ЭМАП). Принцип их работы основан не на прямом и обратном пьезоэлектрическом эффекте, а на явлениях магнитострикции (явление изменения геометрических размеров ОК из ферромагнитного материала под действием изменяющегося внешнего магнитного поля) и магнитоупругости (обратный этому эффект).

В пользу ЭМА-преобразователей как одного из инновационных методов ультразвуковой дефектоскопии говорят следующие аргументы:

- формирование горизонтально-поляризованных поперечных волн, особенно благоприятных для толщинометрии и обнаружения трещин, плоскость которых параллельна направлению прозвучивания;

- более устойчивый акустический контакт, чем у классических ПЭП;

- бесконтактный режим контроля (датчики «живут» дольше);

- отсутствие потребности в контактной жидкости (не портится внешний вид новой металлопродукции, плюс появляется возможность для проведения контроля даже при низких температурах);

- меньшая требовательность к шероховатости, чистоте и кривизне поверхности.

И напоследок

Разумеется, ультразвуковая дефектоскопия – слишком обширное направление, чтобы в одном тексте изложить весь спектр трудностей, с которыми сталкиваются специалисты. Мы обозначили лишь самые крупные – даже не темы, а «блоки» вопросов. А есть ещё, например, УЗК тонкостенных объектов. Так, для технологических трубопроводов на взрывопожароопасных объектах допускается проведение УЗД для толщин от 8 мм, хотя во многих других отраслях этот «порог» намного ниже. Опытные дефектоскописты убеждены: для объектов с малой толщиной стенки, от 4 мм, УЗК гораздо предпочтительнее рентгена. Вопрос наболевший, так как сотни специалистов по всей стране вынуждены «тягать» рентгеновские трубки и дышать реагентами в проявочной вместо того, чтобы проводить УЗК.

Словом, много интересных вопросов и ситуаций. Чтобы глубже изучить методы ультразвуковой дефектоскопии и улучшать свои навыки, присоединяйтесь к сообществу «Дефектоскопист.ру» и следите за обновлениями!

Источник

Ультразвуковая дефектоскопия

Содержание

Ультразвукова́я дефектоскопи́я — метод основанный С.Я. Соколовым, позволяющий осуществлять поиск дефектов в материале изделия путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа их амплитуды, времени прихода, формы и других характеристик с помощью специального оборудования — ультразвукового дефектоскопа. Является одним из самых распространенных методов неразрушающего контроля.

Принцип работы

Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от раздела сред с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред. Так как включения в металле часто содержат воздух, имеющий на несколько порядков большее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное.

Разрешающая способность акустического исследования определяется длиной используемой звуковой волны. Это ограничение накладывается тем фактом, что при размере препятствия меньше четверти длины волны, волна от него практически не отражается. Это определяет использование высокочастотных колебаний — ультразвука. С другой стороны, при повышении частоты колебаний быстро растет их затухание, что ограничивает доступную глубину контроля. Для контроля металла наиболее часто используются частоты от 0.5 до 10 МГц.

Возбуждение и прием ультразвука

Существует несколько методов возбуждения ультразвуковых волн в исследуемом объекте. Наиболее распространенным является использование пьезоэлектрического эффекта. В этом случае излучение ультразвука производится с помощью преобразователя, который преобразует электрические колебания в акустические с помощью обратного пьезоэлектрического эффекта. Отраженные сигналы попавшие на пьезопластину из-за прямого пьезоэлектрического эффекта преобразуются в электрические, которые и регистрируются измерительными цепями.

Также используются электромагнитно-акустический (ЭМА) метод, основанный на приложении сильных переменных магнитных полей к металлу. КПД этого метода гораздо ниже, чем у пьезоэлектрического, но зато может работать через воздушный зазор и не предъявляет особых требований к качеству поверхности.

Классификация методов исследования

Существующие акустические методы неразрушающего контроля подразделяют на две большие группы — активные и пассивные.

Активные

Активные методы контроля подразумевают под собой излучение и приём акустических волн.

Отражения

- Эхо-метод или эхо-импульсный метод — наиболее распространенный: преобразователь генерирует колебания (т.е. выступает в роли генератора) и он же принимает отражённые от дефектов эхо-сигналы (приёмник). Данный способ получил широкое распространение за счёт своей простоты, т.к. для проведения контроля требуется только один преобразователь, следовательно при ручном контроле отсутствует необходимость в специальный приспособлениях для его фиксации (как, например, в дифракционно-временном методе) и совмещении акустических осей при использовании двух преобразователей. Кроме того, это один из немногих методов ультразвуковой дефектоскопии, позволяющий достаточно точно определить координаты дефекта, такие как глубину залегания и положение в исследуемом объекте (относительно преобразователя).

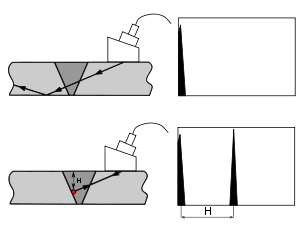

- Зеркальный или Эхо-зеркальный метод — используются два преобразователя с одной стороны детали: сгенерированные колебания отражаются от дефекта в сторону приемника. На практике используется для поиска дефектов расположенных перпендикулярно поверхности контроля, например трещин.

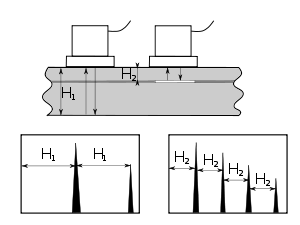

- Дифракционно-временной метод — используется два преобразователя с одной стороны детали, расположенные друг напротив друга. Если дефект имеет острые кромки (как, например, трещины) то колебания дифрагируют на концах дефекта и отражаются во все стороны, в том числе и в сторону приёмника. Дефектоскоп регистрирует время прихода обоих импульсов при их достаточной амплитуде. На экране дефектоскопа одновременно отображаются оба сигнала от верхней и от нижней границ дефекта, тем самым можно достаточно точно определить условную высоту дефекта. Способ достаточно универсален, позволяет производить ультразвуковой контроль на швах любой сложности, но требует специального оборудования для фиксации преобразователей, а также дефектоскоп, способный работать в таком режиме. Кроме того, дифрагированные сигналы достаточно слабые.

- Дельта-метод — разновидность зеркального метода — отличаются механизм отражения волны от дефекта и способ принятия. На практике не используется.

- Ревербационный метод — основан на постепенном затухании сигнала в объекте контроля. При контроле двухслойной конструкции, в случае качественного соединения слоёв, часть энергии из первого слоя будет уходить во второй, поэтому ревербация будет меньше. В обратном случае будут наблюдаться многократные отражения от первого слоя, так называемый лес. Метод используется для контроля сцепления различных видов наплавок, например баббитовой наплавки с чугунным основанием. Основным недостатком данного метода является регистрация дефектоскопом эхо-сигналов от границы соединения двух слоёв. Причиной этих эхо-сигналов является разница скоростей упругих колебаний в материалах соединения и их различное удельное акустическое сопротивление. Например на границе баббит-сталь возникает постоянный эхо-сигнал даже в местах качественного сцепления. В силу конструкционных особенностей некоторых изделий, контроль качества соединения материалов ревербационным методом может быть невозможен именно из-за наличия на экране дефектоскопа эхо-сигналов от границы соединения.

- Акустическая микроскопия благодаря повышенной частоте ввода ультразвукового пучка и применению его фокусировки, позволяет обнаруживать дефекты, размеры которых не превышают десятых долей миллиметра.

- Когерентный метод — помимо двух основных параметров эхо-сигнала, таких как амплитуда и время прихода, используется дополнительно фаза эхо-сигнала. Использование когерентного метода, а точнее нескольких идентичных преобразователей, работающих синфазно, позволяет получить изображение дефекта, близкое к реальному. При использовании специальных преобразователей, таких как преобразователь бегущей волны или его современный аналог — преобразователь с фазированной решёткой, метод позволяет значительно уменьшить время, затрачиваемое на контроль изделия.

Прохождения

Методы прохождения подразумевают под собой наблюдение за изменением параметров ультразвуковых колебаний, прошедших через объект контроля, так называемых сквозных колебаний. Изначально для контроля применялось непрерывное излучение, а изменение его амплитуды сквозных колебаний расценивалось как наличие дефекта в контролируемом объекте, так называемой звуковой тени. Отсюда появилось название теневой метод. Со временем непрерывное излучение сменилось импульсным, а к фиксируемым параметрам помимо амплитуды добавились также фаза, спектр и время прихода импульса и появились другие методы прохождения. Термин теневой потерял свой первоначальный смысл и стал означать один из методов прохождения. В англоязычной литературе метод прохождения называется through transmission technique или through transmission method, что полностью соответствует его российскому названию. Термин теневой в англоязычной литературе не применяется.

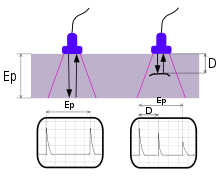

- Теневой — используются два преобразователя, которые находятся по две стороны от исследуемой детали на одной акустической оси. В данном случае один из преобразователей генерирует колебания (генератор), а второй принимает их (приёмник). Признаком наличия дефекта будет являться значительное уменьшение амплитуды принятого сигнала, или его пропадание (дефект создает акустическую тень).

- Зеркально-теневой — используется для контроля деталей с двумя параллельными сторонами, развитие теневого метода: анализируются отражения от противоположной грани детали. Признаком дефекта, как и при теневом методе, будет считаться пропадание отраженных колебаний. Основное достоинство этого метода в отличие от теневого заключается в доступе к детали с одной стороны.

- Временной теневой основан на запаздывании импульса во времени, затраченного на огибание дефекта. Используется для контроля бетона или огнеупорного кирпича.

- Метод многократной тени аналогичен теневому, с тем исключением, что ультразвуковая волна несколько раз проходит через параллельные поверхности изделия.

- При эхо-сквозном методе используют два преобразователя, расположенные по разные стороны объекта контроля друг напротив друга. В случае отсутствия дефекта, на экране дефектоскопа наблюдают сквозной сигнал и сигнал, двукратно отражённый от стенок объекта контроля. При наличии полупрозрачного дефекта, также наблюдают отражённые сквозные сигналы от дефекта.

- Ревербационно-сквозной метод включает в себя элементы ревербационного метода и метода многократной тени. На небольшом расстоянии друг от друга, как правило с одной стороны изделия, устанавливают два преобразователя — передатчик и приёмник. Ультразвуковые волны, посылаемые в объект контроля после многократных отражений, в конечном счете попадают на приёмник. Отсутствие дефекта позволяет наблюдать стабильные отраженные сигналы. При наличии дефекта изменяется распространение ультразвуковых волн — изменяется амплитуда и спектр принятых импульсов. Метод применяется для контроля многослойных конструкций и полимерных композитных материалов.

- Велосиметрический метод основан на регистрации изменения скорости упругих волн в зоне дефекта. Применяется для контроля многослойных конструкций и для изделий из полимерных композиционных материалов.

Собственных колебаний

Вынужденных колебаний

- Интегральный

- Локальный

- Акустико-топографический

Свободных колебаний

Импендансные

- Изгибных волн

- Продольных волн

- Контактного импенданса

Пассивные

Пассивные методы контроля заключаются в приёме волн, источником которых является сам объект контроля.

Современные дефектоскопы точно замеряют время, прошедшее от момента излучения до приёма эхо-сигнала, тем самым измеряя расстояние до отражателя. Это позволяет добиться высокого лучевого разрешения исследования. Компьютеризированные системы позволяют провести анализ большого числа импульсов и получить трёхмерную визуализацию отражателей в металле.

Преимущества

Ультразвуковое исследование не разрушает и не повреждает исследуемый образец, что является его главным преимуществом. Возможно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа.

Недостатки

Использование пъезоэлектрических преобразователей требует подготовки поверхности для ввода ультразвука в металл, в частности создания шероховатости поверхности не ниже класса 5, в случае со сварными соединениям ещё и направления шероховатости (перпендикулярно шву). Ввиду большого акустического сопротивления воздуха, малейший воздушный зазор может стать неодолимой преградой для ультразвуковых колебаний. Для устранения воздушного зазора, на контролируемый участок изделия предварительно наносят контактные жидкости, такие как вода, масло, клейстер. При контроле вертикальных или сильно наклоненных поверхностей необходимо применять густые контактные жидкости с целью предотвращения их быстрого стекания.

Для контроля изделий с внешним диаметром менее 200мм, необходимо использовать преобразователи, с радиусом кривизны подошвы R, равным 0,9-1,1R радиуса контролируемого объекта, так называемые притертые преобразователи, которые в таком виде непригодны для контроля изделий с плоскими поверхностями. Например для контроля цилиндрической поковки, необходимо производить перемещение преобразователя в двух взаимно перпендикулярных направлениях, что подразумевает под собой использование двух притёртых преобразователей — по одному для каждого из направлений.

Как правило ультразвуковая дефектоскопия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить ультразвуковым методом в силу их характера, формы или расположения в объекте контроля.

Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или аустенитный сварной шов (толщиной свыше 60 мм) [1] [2] из-за большого рассеяния и сильного затухания ультразвука. Кроме того, затруднителен контроль малых деталей или деталей со сложной формой.

Применение

Применяется для поиска дефектов материала (поры, волосовины, различные включения, неоднородная структура и пр.) и контроля качества проведения работ — сварка, пайка, склейка и пр. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

Ультразвуковой контроль сварных швов

Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним (объёмным — поры, металлические и неметаллические включения; плоскостным — непровары, трещины), а также внешним, т.е. поверхностным дефектам сварных швов (подрезы, обнижения валика усиления и т.п.).

Многие ведомственные документы подразумевают обязательный ультразвуковой контроль сварных швов, либо альтернативный выбор ультразвукового или радиационного контроля, либо контроль обоими методами.

Основным документом в России по ультразвуковому контролю сварных швов является ГОСТ 14782-86, в котором рассмотрены в полном объёме методы контроля стыковых, тавровых, нахлесточных и угловых сварных швов, выполненных различными способами сварки. Также в нём подробно описаны стандартные образцы (эталоны) СО-1, СО-2 (СО-2А), СО-3 и СО-4 и стандартные образцы предприятия, необходимые для настройки дефектоскопа, а также их параметры для их изготовления.

Объёмы контроля и нормы оценки качества сварного соединения устанавливаются различными нормативными документами в соответствии с требованиями прочности к конкретной сварной конструкции. На предприятиях, изготавливающих особо ответственные изделия, а также различными надзорными органами могут выпускаться собственные методические материалы для оценки качества сварных швов. Примером может служить РД РОСЭК-001-96, разработанный Ростехнадзором для оценки качества сварных соединений для грузоподъёмных машин.

Источник