- О производстве литья

- Популярные статьи

- Обучающий PDF-мануал «5 способов эффективно вложить 1000+ руб»

- Модные часы для успешных

- Свежие записи

- Блок подписки

- Как получают высокопрочный чугун

- Условия получения высокопрочного чугуна внутриформенным способом

- Технология получения высокопрочного чугуна с шаровидным графитом

- СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА Российский патент 2016 года по МПК C21C1/00 C22C37/04

- Описание патента на изобретение RU2586730C1

- Похожие патенты RU2586730C1

- Иллюстрации к изобретению RU 2 586 730 C1

- Реферат патента 2016 года СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА

- Формула изобретения RU 2 586 730 C1

О производстве литья

Популярные статьи

Обучающий PDF-мануал «5 способов эффективно вложить 1000+ руб»

Модные часы для успешных

Свежие записи

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 |

Блок подписки

Согласие на получение новостей с сайта

Как получают высокопрочный чугун

Одним из способов получения высокопрочного чугуна, является внутриформенное модифицирование.

Для этого применяется специальная литниковая система для внутриформенного модифицирования чугуна.

Которая состоит из стояка, камеры модифицирования,

и далее обыкновенных шлаковиков, питателей, прибылей, выпоров.

Условия получения высокопрочного чугуна внутриформенным способом

Обязательно для проверки качества получения отливок, на литниковую систему, должен быть установлен образец для механических испытаний, только в него не должны попадать первые порции металла.

Механические свойства являются одним из важных свойств, при определении качества получаемого литья.

Внутриформенное модифицирование высокопрочного чугуна, высокопрочный чугун обозначается буквами (ВЧ) происходит в литниковой системе. Поэтому помимо подвода расплава и питания отливок она должна обеспечивать согласование темпа растворения модификатора в реакционной камере с интенсивностью поступления чугуна в форму.

Размеры реакционной камеры должны обеспечивать равномерное насыщение чугуна магнием.

При этом должен исключаться подсос воздуха и попадание продуктов реакции в отливку. Это обеспечивается закрытой литниковой системой и центробежным шлакоуловителем.

Элементы литниковой системы рассчитываются по определенной методике, согласно которой должны учитываться следующие параметры:

- Размер форм, определяется существующим парком опок.

- Количество отливок в форме.

- Высота отливки в верхней и нижней полуформе.

- Масса отливки

- Масса жидкого металла, заливаемого в форму.

- Масса модификатора — определяется по методике.

- Время заливки формы жидким металлом – определяется по методике.

- Гранулометрический состав модификатора

- Толщина стенок отливки.

Также расплав и модификатор должны иметь определенный химический состав, который позволит получить высокопрочный чугун.

К примеру, содержание серы в жидком чугуне должно быть не более 0,02 %, иначе сера просто свяжет магний, содержащийся в модификаторе, соответственно не получится насыщения чугуна магнием, в результате чего не получится высокопрочного чугуна.

Помимо внутриформенного модифицирования высокопрочный чугун получают путем ковшевого модифицирования чугуна. При этом способе увеличивается % выхода годного литья, за счет уменьшения черного веса отливок. Но при этом способе должен выдерживаться стабильный хим. состав и стабильная температура металла при заливке в форму, но есть ограниченное время заливки промодифицированного расплава.

По мнению большинства, получение высокопрочного чугуна внутриформенным модифицированием является более стабильным процессом, чем ковшевое модифицирование.

Есть еще один способ получения высокопрочного чугуна модифицирование в струю жидкого металла, подачи проволокой с содержанием модифицирующего элемента трайб аппаратом, но данный способ получения высокопрочного чугуна требует высокой технологической дисциплиной и культурой производства в литейном производстве, установкой современного, соответствующего мировым стандартам, технологического оборудования.

Источник

Технология получения высокопрочного чугуна с шаровидным графитом

Известно, что высокопрочный чугун с шаровидным графитом (ВЧШГ) получают путем модифицирования жидкого чугуна сфероидизирующими модификаторами, содержащими магний, церий и иттрий. Чугун, подвергаемый модифицированию, должен удовлетворять ряду приведенных ниже требований, выполнение которых является задачей плавки.

Требования к жидкому чугуну.

Важнейшим требованием к химическому составу жидкого металла при получении высокопрочного чугуна с шаровидным графитом является низкое содержание серы — до 0,03%.Т1ри этом снижение содержания серы способствует уменьшению расхода дорогостоящих модификаторов.

Техническими условиями, принятыми на ВАЗе и КамАЗе, допускается содержание серы не более 0,012%. Составить шихту с таким низким содержанием серы практически невозможно, поэтому важнейшей задачей плавки является десульфурация. В связи с этим использование для плавки дуговых пеней с основной футеровкой в данном случае является оправданным, несмотря на высокое пылегазовыделение и шум.

При наведении основного шлака рекомендуется вводить известь (6 кг/т металла) для снижения избыточного количества серы на 0,001 %. Содержание в чугуне демодификаторов Pb, Bi, Sn, Sb, As, Ti, Al даже в незначительных количествах препятствует сфероидизации графита. С учетом этого требуется тщательный отбор шихтовых материалов. Не допускается использование лома неизвестного происхождения. Помимо первичных материалов и возврата используются стальные отходы кузнечно-прессового производства.

Температура чугуна при модифицировании должна быть выше, чем при модифицировании серого чугуна, 1480. 1530 °С. Это объясняется тем, что на испарение магния, введенного в расплав, требуется значительное количество теплоты (при введении каждого 1 % Mg температура чугуна снижается на 80. 90 °С).

Сфероидизирующне модификаторы.

Шаровидная форма графита в чугуне достигается использованием модификаторов, содержащих магний, церий и иттрий. Модификаторы на основе магния, в свою очередь, разделяют на металлический магний и магнийсодержащие лигатуры. Металлический магний имеет плотность в 4 раза меньшую, чем расплавленный чугун, поэтому при простом введении его в металл он всплывает и сгорает ослепительно ярким пламенем. При принудительном погружении его в расплав чугуна при температуре 1400 °С магний испаряется и давление его паров может достигать 0,7 МПа. Пары магния, выходя из расплава, вызывают интенсивное перемешивание и выбросы металла. Над поверхностью расплава пары магния сгорают. Обычно в металле остается не более 1/10 количества введенного в него магния.

Для улучшения усвоения магния расплавом используются магнийсодержащие лигатуры, магний—кремний—железо, магний-никель, магний—медь, магний—никель—медь и др. Особенно широкое распространение получили в свое время тяжелые лигатуры содержащие около 85 % никеля. Плотность такой лигатуры выше, чем жидкого чугуна, что в сочетании с относительно низким содержанием магния предопределяет ее хорошее усвоение и незначительный пироэффект.

Однако никель возвращается в шихту в составе возврата и практически не угорает в процессе плавки. Учитывая, что доля возврата при производстве ВЧШГ составляет не менее 40%, содержание никеля в металле быстро растет от плавки к плавке, если в шихте используется более 10 % возврата. Это создает организационные трудности, связанные с использованием излишков возврата чугуна, модифицированного никель-магниевой лигатурой.

Учитывая отбеливающее действие магния, производят вторичное модифицирование ферросилицием ФС75 в количестве от 0,3 до 1 % в зависимости от толщины стенки отливки.

Цериевые модификаторы. Температура кипения церия около 3450 °С, поэтому при вводе его в расплав чугуна не наблюдается выбросов металла, и, кроме того, температура расплава может быть ниже (1390. 1410 °С). Однако для равномерного распределения его необходимо принудительное перемешивание металла.

Церий, так же как и магний, является активным десульфуратором, но в отличие от магния не образует черных пятен в структуре отливок при повышенном содержании серы в исходном чугуне.

Для получения высокопрочного чугуна с шаровидным графитом церий применяется в виде многообразных лигатур, таких как ферроцерий, мишметалл, цериевый мишметалл, сиитмиш и другие, содержащие около 50 % Се.

Комплексные модификаторы, разнообразные по составу и свойствам, получили в настоящее время наибольшее распространение. Наряду с магнием, который производит сфероидизирующее действие и перемешивание, в них обычно входит кремний, предотвращающий отбел. Церий и кальций в комплексных модификаторах способствуют связыванию избытка серы.

Модификатор ФЦМ5, содержащий 5 % магния, успешно применялся при литье коленчатых валов трактора «Владимирец». В модификаторах марок ЖКМК1 . ЖКМК10 помимо железа содержатся Mg, Са, Si и редкоземельные элементы.

В настоящее время наибольшее применение имеют модификаторы ФСМг5 и ФСМг6, содержащие соответственно 5 и 6 % Mg и использующиеся как для внутриформенного, так и для ковшового модифицирования.

Сфероидизирующие модификаторы в размельченном состоянии не подлежат длительному хранению, так как входящие в них элементы легко окисляются.

Иттривые модификаторы не получили до настоящего времени промышленного применения.

Способы введения в расплав сфероидизирующих модификаторов. Из всего многообразия способов ввода в расплав сфероидизирующих модификаторов к настоящему времени получили применение лишь несколько способов, удовлетворяющих условиям техники безопасности и обеспечивающих достаточно высокий коэффициент усвоения модификатора. Способ ввода модификатора выбирают с учетом масштабов производства и стоимости применяемого оборудования.

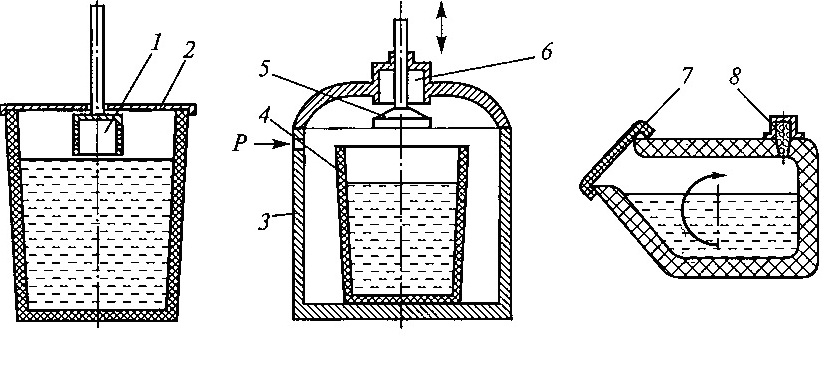

Для целей лабораторных и исследовательских работ, а также при небольших объемах производства предпочтителен способ ввода модификатора под колокольчиком в ковше с металлической крышкой (рис.1, а).

Рис. 1. Способы ввода в расплав сфероидизирующих модификаторов: а — под колокольчиком; б — в автоклаве; в — в герметизированном ковше-конвертере; 1 — колокольчик; 2 — крышка; 3 — корпус автоклава; 4 — ковш с металлом; 5— мешалка; 6— полость для модификатора; 7— крышка ковша; 8 — модификатор

В шамотографитовый или стальной колокольчик 1 с отверстиями в боковых стенках закладывают бумажный пакет с навеской модификатора. Пакет закрепляют в колокольчике вязальной проволокой. Крышку 2 надевают на штангу колокольчика и устанавливают на ковш. Колокольчик опускают в глубь металла.

При использовании тяжелой никель-магниевой лигатуры широко используется ввод ее под струю в разливочный ковш.

При использовании в качестве модификатора металлического магния наилучшие результаты дает применение автоклава (рис.1, б). В стальной корпус автоклава 3 при снятой крышке устанавливают ковш с металлом 4. В полость 6 крышки закладывают навеску магния и закрывают ее мешалкой 5. Крышку устанавливают на корпус автоклава, стык между ними герметизирован. Между крышкой и штоком мешалки также имеется уплотняющая манжета. После подачи воздуха в автоклав под давлением Ρ пневматический цилиндр опускает мешалку вниз, при этом модификатор падает в металл, который перемешивается в процессе возвратно-поступательного движения мешалки.

Широкое распространение получили также герметизированные Ковши, принцип действия которых показан на рис. 1, в. В боковую полость ковша закладывают навеску модификатора 8. После заливки металла ковш закрывают крышкой и поворачивают в вертикальное положение.

Установлено, что минимальное количество остаточного магния, необходимое для получения шаровидной формы графита в чугуне в любом сечении отливки, должно быть не менее 0,03 %. С учетом коэффициента усвоения модификатора количество магния, вводимого с модификатором, должно быть около 0,4 %. При использовании комплексных сфероидизирующих модификаторов суммарное содержание в них магния, кальция и редкоземельных элементов должно быть эквивалентно указанному выше содержанию магния.

Расход модификатора зависит от его состава, способа ввода в металл, содержания в металле серы, температуры металла и других факторов и составляет от 0,15 % для металлического магния, вводимого в автоклаве, до 2,5 % для лигатур при добавлении их в ковш. Необходимое и достаточное количество вводимого модификатора уточняется только опытным путем.

Источник:

Трухов А.П., Маляров А.И. Литейные сплавы и плавка. М. Академия, 2004.

Источник

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА Российский патент 2016 года по МПК C21C1/00 C22C37/04

Описание патента на изобретение RU2586730C1

Изобретение относится к металлургии и литейному производству, в частности к способам получения высокопрочного чугуна с шаровидной формой графита, и может быть использовано при производстве средних и крупногабаритных отливок с толщиной стенки 50 мм и выше.

Одними из способов получения чугуна с шаровидной и вермикулярной формой графита является использование лигатуры, содержащей 30% редкоземельных металлов (РЗМ), 43% кремния, 8% алюминия. В зависимости от серы количество вводимой лигатуры колеблется от 0,8 до 2,5% (см. кн. «Высокопрочные чугуны для отливок». / Под ред. д.т.н. Александрова Н.Н. — М.: Машиностроение, 1982, с. 193).

Когда остаточное содержание редкоземельных металлов (РЗМ) в сплаве значительно превышает его оптимальную концентрацию, равную 0,5-0,6%, происходит эффект перемодифицирования, заключающийся в том, что металлическая матрица отливок состоит из ледебурита или же структурно-свободного цементита, а часть графита имеет звездообразную форму. Оба эти фактора не позволяют чугуну в литом состоянии иметь механические свойства, соответствующие маркам высокопрочного чугуна. Для достижения требуемых свойств в таких чугунах требуется дополнительная термическая обработка. Для улучшения свойств в литом состоянии проводят вторичное модифицирование 75% ферросилицием в количестве 0,5-0,8% от массы жидкого металла. Недостатком этого процесса является перенасыщение феррита матрицы кремнием и увеличение в структуре количества графита звездообразной формы, что не позволяет производить чугун с высокими механическими свойствами. Появление в металлической матрице вермикулярного графита является отклонением по структуре для высокопрочного чугуна с шаровидной формой графита, что заметно сказывается на механических характеристиках чугуна.

Наиболее близким к предлагаемому способу является способ обработки РЗМ-содержащей лигатурой и вторичной обработки магнийсодержащим модификатором (см. описание изобретения патента РФ №2341562, С21С 1/00, С22С 37/04, 20.12.2008 г.).

Способ затрудняется тем, что метод направлен изначально на достижение вермикулярного графита, а затем на изменение до шаровидной формы. При проведении вторичного модифицирования, направленного на исправление структуры графита, зачастую происходит либо неполное, либо частичное исправление структуры. Дважды происходит ввод РЗМ-содержащей лигатуры, соответственно происходит перенасыщение феррита матрицы кремнием и увеличение в структуре количества графита звездообразной формы, вследствие чего значительно падают механические характеристики выпускаемой продукции. Количество вносимой лигатуры, ввиду нестабильности состава лигатуры, является величиной ориентировочной, что приводит к нестабильности работы способа. Процесс первичного модифицирования осуществляется путем загрузки первичной РЗМ-содержащей лигатуры в специальный дозатор и подачи ее при заполнении раздаточного ковша на струю сливаемого металла. Затем он подавался на стенд для заполнения разливочных ковшей. Соответственно осуществление этого способа требует наличия как минимум двух ковшей, что, несомненно, затрудняет процесс модифицирования расплава. В последующем на дно разливочного ковша засыпали модификатор с дополнительным вводом лигатуры в количестве до 0,5%, что в некоторых случаях приводит к образованию ледебурита и цементита, а соответственно приводит к падению механических свойств чугуна. Как известно, модификатор при сливе металла в ковш всплывает, так как по плотности значительно ниже чугуна. Указанный метод осуществляется для отливок массой от 5 до 30 кг с толщиной стенки от 5 до 40 мм, что значительно ограничивает номенклатуру выпускаемой продукции.

Технический результат, получаемый в результате использование изобретения, заключается в повышение стабильности образования шаровидной формы графита в высокопрочном чугуне за счет одновременного ввода лигатуры и модификатора.

Для достижения данного технического результата способа получения высокопрочного чугуна с шаровидной формой графита из исходного, включающего расплавление шихты до температуры плавления, анализ содержания серы в расплаве, модифицирование РЗМ-содержащей лигатурой и магнийсодержащим модификатором, причем модифицирование осуществляется при содержании серы 0,01-0,50% со значительным перегревом расплава 1480-1520°C, вдобавок модификатор и лигатуру кладут на дно ковша, прогретого до 750-800°C, послойно в виде слоя модификатора, присыпки в виде шлака магнитоактивного, последующего слоя лигатуры и заключительного слоя чугуна дробленого со шлакообразующими добавками, наполненного в промежуток времени 1-1,50 мин, после чего промодифицированный чугун выдерживают в течение 8-9 мин, при этом в качестве присыпок используют шлак магнитоактивный по ТУ 14-128-Ш-7-06 и чугун дробленый со шлакообразующими добавками по ТУ 14-128-Д-5-06 с фракцией до 10 мм.

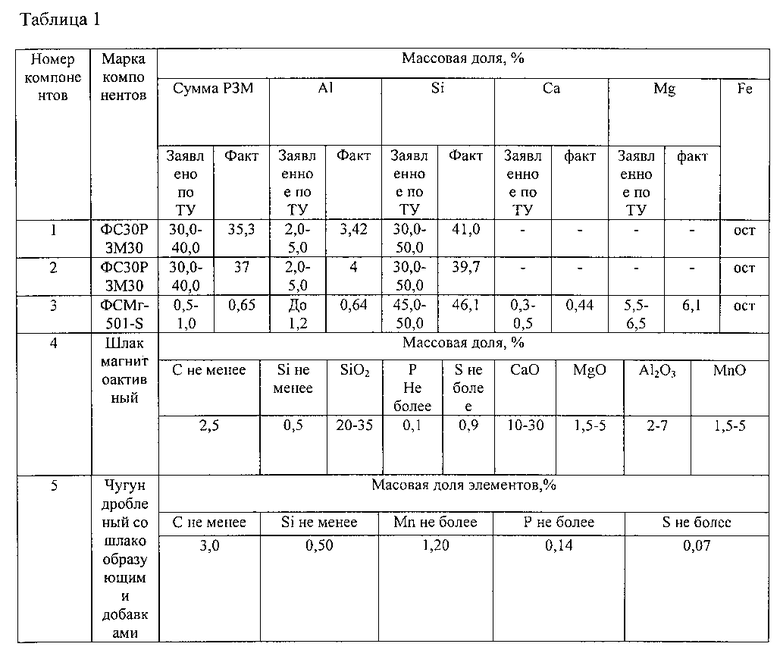

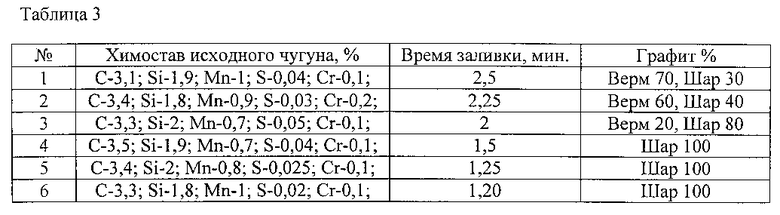

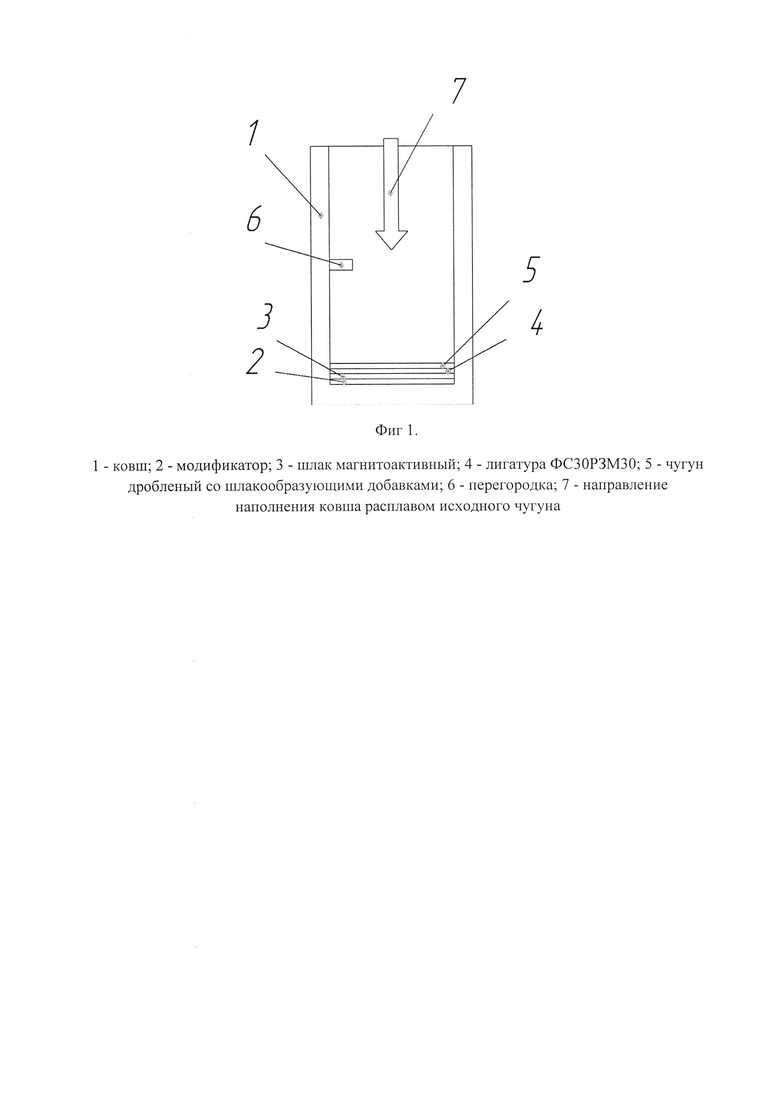

Изобретение иллюстрируется чертежом, где на фиг. 1 показана схема укладки и заливки компонентов; и таблицами, где в таблице 1 показаны составы лигатур, отобранные из двух различных партий, состав модификатора, состав шлака магнитоактивного и чугуна дробленого со шлакообразующими добавками фракцией до 10 мм; в таблице 2 показана зависимость ввода компонентов от содержания серы в исходном чугуне; в таблице 3 показана зависимость образования 100%-ного шаровидного графита от времени слива чугуна.

Производство лигатуры и модификатора имеет некоторый разброс по химическому составу: 30-40% РЗМ, 30-40% кремния, 2,0-5,0% алюминия А класса, 5,0-15,0 алюминия Б класса, остальное железо по ТУ 14-5-136-81. Модификатор: 0,5-1,0% РЗМ, 5,5-6,5% магния, до 1,2% алюминия, 45,0-50,0% кремния, 0,3-0,5 кальция, остальное — железо согласно ТУ 0826-002-72684889-09. Ввиду постоянного роста экономической составляющей техническим результатом, достигаемым при использовании изобретения, является: увеличение стабильности образования шаровидного графита, не зависящее от некоторых отклонений состава лигатуры; уменьшение количества лигатуры за счет отходов доменного производства, одновременно приводящее к их утилизации.

Указанный технический результат достигается тем, что в способе получения высокопрочного чугуна из исходного основным показателем при расчете количества используемого модификатора и лигатуры в химическом составе является содержание серы.

В таблице 1 показаны: составы лигатур, отобранные из двух различных партий; состав модификатора; состав шлака магнитоактивного; чугуна дробленого со шлакообразующими добавками фракцией до 10 мм.

Способ реализуется следующим образом. Чугун плавили в индукционной печи ИЧТ-6. Ввиду неоднородности шихтовых материалов химических состав имеет большой разбег, в связи с этим состав исходного чугуна требуется держать в пределах: С 2,7-3,5%; Si 1,7-2,0%; Мn 0,5-1,0; S 0,01-0,5%; Cr не более 0,2%. В последующем перед сливом металла в ковш его перегревают до температуры 1480-1520°C для осуществления процесса модифицирования.

В зависимости от содержания серы в исходном чугуне количество используемой лигатуры, модификатора, шлака магнитоактивного и чугуна дробленого со шлакообразующими добавками приведено в таблице 2.

Для осуществления процесса модифицирования, определив оптимальное процентное количество компонентов, производят укладку в заранее прогретый ковш 1 до температуры 750-800°C, при более низком прогреве наблюдается неполное растворение компонентов, спеченных на его дне, ровными слоями по принципу фиг. 1:

1. Первым ровным слоем кладется модификатор 2 для уменьшения скорости всплытия за счет обволакивания шлаковыми включениями.

2. Следующим слоем является шлак магнитоактивный 3. Он является покрывным слоем модификатора, препятствующим его быстрому растворению, а как следствие, продлению «эффекта старения» — переходу от шаровидной формы графита к вермикулярной. Он равномерно распределяется по всем ранее уложенным компонентам.

3. Третьим слоем является лигатура 4. Она также укладывается ровным слоем поверх ранее уложенных компонентов.

4. Четвертым слоем является чугун дробленый со шлакообразующими добавками 5. Согласно ТУ 14-128-Д-5-06 его допустимая фракция 0-20 мм, но при использовании фракции 10-20 мм наблюдалось падение температуры до 1350°C и процесс модифицирования протекал не полностью, ввиду чего образование шаровидного графита достигало максимум 75%. Поэтому чугун дробленый со шлакообразующими добавками 5 предварительно отбирают до фракции 1-10 мм. Этот слой так же, как и второй, является покрывным, и его основная функция — уменьшение скорости модифицирования за счет обволакивания всех компонентов шлаковыми включениями.

Слив металла осуществляли в ковш 1 объемом 6 тонн. Так как основная часть производимых отливок в среднем имела вес 3000 кг, соответственно навеску брали из этого расчета. Для точности определения количества наливаемого металла при футеровке была заложена перегородка 6, расположенная на середине ковша 1. Перед сливом ковш 1 прогревается до температуры 750-800°C, чтобы избежать больших потерь температуры, иначе процесс модифицирования не будет осуществляться, так как расплавление всех компонентов не произойдет, что приведет к ликвации и несоответствию марки чугуна.

Слив осуществляли строго при температуре 1480-1520°C, так как при подаче расплава значительно падала температура до 1400-1430°C. Наполнение ковша 1 осуществляли по направлению 7 строго в центр ковша 1 для лучшего расхождения всех компонентов. Затрат времени на наполнение ковша 1 должно быть максимально мало — 1-1,50 мин. Увеличение временных затрат слива от 2-2,50 мин приводило к неполному усвоению модификатора 1, вследствие чего наблюдалось появление вермикулярной формы графита. Результаты приведены в таблице 3. В момент слива металла модификатор обволакивается шлакоактивными компонентами, в результате чего практически не проявлялся пироэффект. После заполнения ковша шлак не удалялся с зеркала, так как на поверхности еще протекал процесс модифицирования за счет активности всех компонентов. За счет обволакивания модификатора шлаковыми включениями активность наблюдалась на протяжении 7-10 мин, что значительно продлевает «модифицирующий эффект». Процесс заливки производился спустя 8-9 мин, так как увеличение времени свыше 9 мин приводило к уменьшению количества центров кристаллизации графита, которое способствовало образованию вермикулярного графита.

После слива металла в ковш, не производя удаление шлака с зеркала, специально приготовленной ложкой брали пробу и заливали образцы размером 15×15×40. Отобрав пробу, ковш направлялся на заливку формы. Вся эта процедура ведется в интервале 1-9 мин, затем должна производиться процедура удаления шлака и заливка формы. В этот момент проба остужалась. Затем она ломалась для подтверждения шаровидной формы графита. Что характерно, по краям пробы наблюдались небольшие включения цементита. Это объясняется тем, что сечение пробы слишком мало. Соответственно при толщине стенки более 40 мм ледебурита и цементита практически не наблюдалось.

Отливки делали типа «холодильные плиты доменных печей» с толщиной стенки от 40 мм и выше. Заливку осуществляли в сухие песчано-глинистые формы. Температура заливки была 1400-1430°C.

Металлографические исследования проводили на деталях, механические испытания — на образцах. Контроль структуры осуществлялся до заливки формы и после.

Эксплуатационные свойства изготавливаемых по описанному способу изделий соответствуют характеристикам изделий из высокопрочного чугуна.

Использование предлагаемого способа получения высокопрочного чугуна обеспечивает повышение стабильности процесса образования шаровидной формы графита в отливках с толщиной стенки 50 мм и выше, снижение себестоимости за счет одновременного ввода модификатора и лигатуры с применением присыпающих компонентов отходов доменного производства, что, во-первых, благоприятно сказывается на экономической составляющей выпускаемой продукции, во-вторых, позволяет получить шаровидную форму графита в толстостенных отливках за счет использования более дешевых РЗМ-содержащих лигатур и также помогает утилизировать магнитоактивные шлаки, образовывающиеся при получении доменного чугуна.

Похожие патенты RU2586730C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2006 |

| RU2341562C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И МОДИФИКАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

| RU2704678C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1987 |

| SU1475929A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

| RU2402617C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2000 |

| RU2156809C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

| RU2337973C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2000 |

| RU2156810C1 |

| Способ получения чугуна с шаровидной формой графита | 1985 |

| SU1271886A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

| RU2375461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2001 |

| RU2188240C1 |

Иллюстрации к изобретению RU 2 586 730 C1

Реферат патента 2016 года СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА

Изобретение относится к металлургии и литейному производству, в частности к способам получения высокопрочного чугуна с шаровидной формой графита, и может быть использовано при производстве средних и крупногабаритных отливок с толщиной стенки 50 мм и выше. Способ включает расплавление шихты в плавильном агрегате, значительный перегрев расплава до 1480-1520°С для осуществления модифицирования путем обработки его лигатурой, содержащей редкоземельные металлы, и магнийсодержащим модификатором, при этом модификатор и лигатуру кладут на дно ковша, прогретого до 750-800°С, послойно в виде слоя модификатора, присыпки в виде шлака магнитоактивного, последующего слоя лигатуры и заключительного слоя в виде чугуна дробленого со шлакообразующими добавками, а наполнение ковша расплавом осуществляют в промежуток времени от 1 до 1,50 мин, после чего выдерживают расплав чугуна в течение 8-9 мин. Изобретение обеспечивает стабильное получение шаровидной формы графита, снижает себестоимость за счет использования дешевых лигатур и снижает их расход за счет использования отходов доменного производства и чугуна дробленого со шлакообразующими добавками фракцией до 10 мм. 1 з.п. ф-лы, 1 пр., 3 табл., 1 ил.

Формула изобретения RU 2 586 730 C1

1. Способ получения высокопрочного чугуна с шаровидной формой графита из исходного, включающий расплавление шихты до температуры плавления, анализ содержания серы в расплаве, последующее модифицирование в ковше лигатурой, содержащей редкоземельные металлы, и магнийсодержащим модификатором, отличающийся тем, что модифицирование осуществляют при содержании серы 0,01-0,50% с перегревом расплава до 1480-1520°С, при этом упомянутые модификатор и лигатуру кладут на дно ковша, прогретого до 750-800°С, послойно в виде слоя модификатора, присыпки в виде шлака магнитоактивного, последующего слоя лигатуры и заключительного слоя присыпки в виде чугуна дробленого со шлакообразующими добавками, при этом наполнение ковша расплавом осуществляют в промежуток времени от 1 до 1,50 мин, после чего промодифицированный чугун выдерживают в течение 8-9 мин.

2. Способ по п. 1, отличающийся тем, что в качестве присыпки используют чугун дробленый со шлакообразующими добавками фракцией до 10 мм.

Источник