Термическая обработка белого чугуна (получение ковкого чугуна)

Белый чугун в литом виде вследствие своей высокой твердости и хрупкости не находит широкого применения. Изделия из белого чугуна являются исходным продуктом для получения ковкого чугуна с помощью термической обработки.

Для этой цели используют белый чугун, который содержит 2,5—3,2% С, 0,6—0,9% Si, 0,3—0,4% Мп, 0,1-0,2% Р и 0,06—0,1% S.

Исходная структура белого чугуна — перлит и ледебурит.

Структура ледебурита встречается во всех белых чугунах, т.е. в железоуглеродистых сплавах с содержанием углерода более 2%, который присутствует в сплаве в форме цементита.

Ледебурит при комнатной температуре представляет механическую смесь перлита и цементита.

Напоминаем, что перлит представляет собой тоже механическую смесь, но феррита и цементита, причем перлит — более мелкая смесь, чем ледебурит.

Описываемый отжиг на ковкий чугун производят в нейтральной среде (N2 или Н2) для защиты от обезуглероживания и окисления, в специально предназначенных для этой цели печах непрерывного действия .

Детали укладывают на специальные поддоны, которые размещаются на роликовом поду.

Поддоны проталкиваются с определенной скоростью по роликам. Длина камер нагрева первой и второй стадии отжига назначается с таким расчетом, чтобы детали находились в камерах необходимое для данной температуры время.

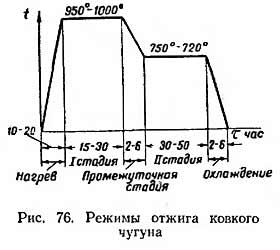

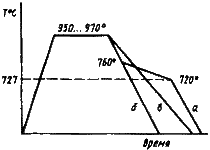

Отжиг на ковкий чугун производится по режиму, показанному на рис. 76.

Первая стадия отжига преследует цель разложения цементита, входящего в состав ледебурита; в перлите цементит сохраняется.

Вторая стадия отжига преследует цель разложения цементита, входящего в состав перлита.

В результате прохождения только одной стадии отжига получают ковкий чугун со структурой перлит+феррит+углерод отжига.

Такой чугун называют перлитным (перлитно-ферритным, рис. 77, а).

Он обладает хорошими прочностными свойствами, но невысокой пластичностью. Чугун с такой структурой используется в деталях, работающих на изгиб и трение.

Для повышения прочности чугун можно подвергать закалке и высокому отпуску, что улучшает его механические свойства.

После полного цикла отжига структура чугуна состоит из феррита и углерода отжига, т.е. образуется ферритный ковкий чугун (рис. 77, б).

Из ковкого чугуна изготовляют мелкие детали сложной формы, которые трудно обработать резанием.

Такие детали хорошо отливаются из белого чугуна, а последующая термическая обработка обеспечивает им хорошие пластические и прочностные свойства.

Применяют и другой способ получения ковкого чугуна.

Нагрев изделий производится в окислительной среде, вследствие чего происходит выгорание углерода с поверхности, вызывающее снижение твердости и некоторое повышение пластических свойств, а также улучшение обрабатываемости.

В центре такой чугун сохраняет структуру белого чугуна. Полученный этим методом чугун называют белосердечным в отличие от черносердечного, получаемого при отжиге в нейтральной среде по вышеописанному способу.

При таком способе детали из белого чугуна загружают в ящики, пересыпают окалиной или рудой и нагревают в обычных камерных печах.

Отжиг ковкого чугуна является весьма длительной операцией. В настоящее время разработано много способов ускоренного отжига ковкого чугуна — предварительная закалка, отжиг в расплавленных солях при очень высоких температурах 1050—1100° и др.

Все эти мероприятия сокращают длительность отжига на ковкий чугун.

Источник

Чугуны (белый, серый, высокопрочный, ковкий). Получение, структура, маркировка, область применения

Белые чугуны: состав, свойства, область применения.

Углерод находится в виде цементита Fe3C. Излом будет белый, если сломать. В структуре доэвтектического чугуна HB 550 наряду с перлитом и вторичным цементитом присутствует хрупкая эвтектика (ледебурит), количество которой достигает 100% в эвтектическом чугуне. Структура заэвтектического чугуна состоит из эвтектики (Лп) и первичного цементита, выделяющегося при кристаллизации из жидкости в виде крупных пластин. Высокая твёрдость, трудно обрабатывается резанием. Гл. свойство: высокая износостойкость. Чугун хрупкий. Редко применяется в машиностроении. Используется при изготовлении жерновов на мельнице, прокатные валки на прокатных станках, изгороди делают из этого чугуна. Если отливка небольшая (до 10 кг), то образуется белый чугун при быстром охлаждении.

Получение: В доменных печах выплавляют белые чугуны трех типов: литейный коксовый, передельный коксовый и ферросплавы.

Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций.

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами.

В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412).

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %; фосфора – 0,1…0,3 %; серы –

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на 10 -1 СЧ 15.

Получение: Графит образуется в серых чугунах в результате распада хрупкого цементита. Этот процесс называют графитизацией. Распад цементита вызывают искусственно путем введения кремния или специальной термической обработки белого чугуна.

Высокопрочный чугун с шаровидным графитом.

Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу.

Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов — обратное.

Высокопрочные чугуны обладают высоким пределом текучести,

что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность,

при перлитной основе.

Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %, фосфора – до 0,12 %, серы – до 0,3 %.

Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на

Получение: Высокопрочные чугуны (ГОСТ 7293—79) — разновидность серых чугунов, которые получают при модификации их магнием или церием. Графитовые включения в этих чугунах имеют шаровидную форму.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на рис. 11.4. Отливки выдерживаются в печи при температуре 950…1000С в течении 15…20 часов. Происходит разложение цементита:Fe3C→Fey(C)+C.

Структура после выдержки состоит из аустенита и графита (углерод отжига). При медленном охлаждении в интервале 760…720 o С, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

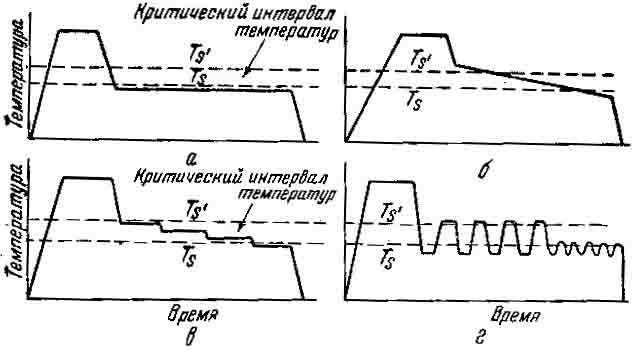

При относительно быстром охлаждении (режим б, рис. 11.3) вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун)

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на

Получение: Ковкие чугуны — разновидность серых чугунов, получаемая путем длительного (до 80 ч) выдерживания белых чугунов при высокой температуре. Такая термическая обработка называется томлением. При этом цементит распадается и выделившийся при его распаде графит образует хлопьевидные включения. В зависимости от температуры и длительности выдерживания ковкие чугуны получают на ферритной и ферритно-перлитной основах.

Источник

Получение ковкого чугуна

Получение ковкого чугуна

Основным процессом получения черносердечного (ферритного и перлитного) и белосердечного ковкого чугуна является отжиг, при котором происходят графитизация и обезуглероживание отливок.

а) Получение черносердечного ферритного ковкого чугуна. Целью процесса отжига в этом случае является графитизация. Отжиг черносердечного ковкого чугуна состоит из пяти этапов: 1) нагрева, 2) выдержки при температуре выше критической (первая стадия графитизации), 3) промежуточного охлаждения, 4) выдержки при температуре ниже критической (вторая стадия графитизации) и 5) окончательного охлаждения.

Первая стадия графитизации проводится обычно при температурах 900 — 1050° в течение времени, необходимого для полного распада структурно свободных карбидов и установления стабильного равновесия.

Отливка охлаждается с определенной скоростью, величина которой практически зависит от конструкции печи, так как процесс графитизации протекает здесь достаточно быстро. После окончания промежуточной стадии начинается вторая стадия графитизации.

Первый путь получения ковкого чугуны заключается в сравнительно быстром прохождении критического интервала с образованием перлита и с последующим распадом его карбидов во время второй выдержки (рис. 315, а).

Второй путь получения ковкого чугуна заключается в прохождении критического интервала с такой скоростью, которая не нарушает стабильного равновесия (рис. 315, б).

Рис. 315. Принципиальные схемы отжига черносердечного ковкового чугуна во второй стадии графитизации.

Третий путь получения ковкого чугуна проведения второй стадии графитизации (рис. 315, в) основан на существовании в чугуне критического температурного интервала вследствие наличия других примесей (кроме углерода). В этом интервале (760 — 720°) находятся в равновесии (в разном соотношении — в зависимости от температуры) и свободный углерод.

Скорость графитизации, а следовательно, и время, необходимое для ее завершения, зависят от ряда факторов, определяющих: 1) устойчивость карбидоф, 2) число центров кристаллизации, 3) скорость диффузии. Такими факторами являются: температура процесса, состав и первичная структура чугуна, происхождение исходных материалов, тепловая обработка чугуна и т. д.

Чем меньше скорости нагрева и охлаждения, тем меньше может быть и время выдержки. При очень медленном нагреве и охлаждения необходимость в выдержке при первой стадии графитизации может вовсе отпасть, тем более, что при этом размельчаются выделения углерода отжига и ускоряется процесс. Что касается второй стадии графитизации, то она может происходить только внутри и под критическим интервалом. При этом и здесь скорость процесса уменьшается с понижением температуры . Отметим только, что для сокращения времени отжига целесообразно повышение содержания кремния в чугуне, хотя бы за счет соответствующего понижения содержания углерода.

Наиболее эффективным мероприятием по сокращению времени отжига является предварительная закалка отливок. При этом для повышения механических свойств ковкого чугуна необходимо вести отжиг при высокой температуре. Однако, широкому распространению этого способа препятствует образование напряжений и трещин в отливках из хрупкого белого чугуна — поэтому он применим только для отливок простой конфигурации.

б) Получение черносердечного перлитного и перлито-ферритного ковкого чугуна.

Перлитный ковкий чугун представляет сравнительно новый конструкционный материал. Он применяется в тех случаях, когда нужны высокая прочность и износостойкость, хотя бы за счет понижения пластичности в некоторых случаях, например для звеньев цепей, понижение пластичности является даже преимуществом, так как способствует сохранению величины шага. Получение такого чугуна возможно как непосредственно во время отжига(за счет изменения состава чугуна или режима отжига), так и путем добавочной термическом обработки готового ферритного ковкого чугуна.Изменение состава чугуна с целью получения перлитной или перлитно-ферритной структуры основной металлической массы. Производится обычно за счет повышения содержания элементов препятствующих графитизации (Мп, Сг, Мо), чаще всего марганца (сверх баланса с серой). Состав чугуна может быть изменен также за счет уменьшения содержания элементов, способствующих графитизации перлита (С, Si).

Для получения черносердечного перлитного ковкого чугуна непосредственно при отжиге отливок необходимо более быстрое происхождение критического интервала.

в) Получение белосердечного ковкого чугуна. При производстве белосердечного ковкого чугуна параллельно идут оба процесса: графитизация и обезуглероживание. Однако, вследствие неблагоприятного для графитизации состава чугуна и наличия окислительной среды (руды) процесс обезуглероживания в данном случае имеет преобладающее значение . В настоящее время установлено, что процесс обезуглероживания идет через газовую фазу, являющуюся передатчиком кислорода от руды к углероду отливки: С + СО2 = 2СО СО + FeO = СО2 + Fe или СО + Fe3О4 = СО2 + 3FеО.

Поэтому процесс получения ковкого чугуна идет с одинаковой интенсивностью как случае, когда отливки имеют непосредственное соприкосновение с рудой, так и в случае, когда отливки полностью отделены .При этом процесс окисления углерода происходит на поверхности отливки или на небольшой глубине проникновения газов в отливку. Окисление же углерода внутренних слоев отливки протекает за счет диффузии углерода от центра к периферии.

Таким образом, следует принять, что окисление углерода при получении ковкого чугуна происходит в небольшой наружной зоне отливок за счет реакций с окислительными газами. Естественно, что при этом принципиально могут окисляться все виды углерода: графит, углерод отжига, углерод карбидов и углерод раствора. Однако, практически процесс вдет почти исключительно путем окисления углерода раствора. Действительно, в небольшой наружной зоне проникновения кислорода и СО2 в отливку прежде всего окисляются имеющиеся там углерод отжига и карбиды, после чего начинает окисляться углерод твердого раствора. Это вызывает понижение концентрации углерода в растворе, диффузию углерода из центральной зоны отливки и соответствующее растворение структурно свободного углерода (карбидов или углерода отжига). Таким образом, весь процесс обезуглероживания внутренних слоев отливки идет через твердый раствор.

Эта выдержка тем больше, чем выше содержание углероде в чугуне и в толще отливки. Вторая же выдержка в критическом интервале, характерная для получения черносердечного ковкого чугуна, здесь не дается, так как низкое остаточное содержание углерода в чугуне делает распад эвтектоидных карбидов практически невозможным. Впрочем, иногда применяется также процесс, сочетающий обезуглероживание и графитизацию. В этом случае отливки подвергают отжигу в окислительной среде, выжигают некоторое количество углерода и затем ведут процесс со второй стадией графитизации для получения частичного распада перлита.

Источник