производство зефира

Зефир — это один из наиболее популярных видов кондитерской

В данном материале мы попробуем коротко изложить технологический процесс производства зефира.

зефира на основе пектина:

1 Приготовление сырья

2 Подготовка яблочно-пектиновой смеси

3 Варка сахаро-паточного сиропа

4 Взбивание зефирной массы

5 Формование заготовок

6 Структурообразование зефира (сушка)

7 Склеивание половинок зефира и обсыпка сахарной пудрой

8 Глазирование зефира

Мешки с сыпучими компонентами перед вскрытием очищают сверху щеткой в случае необходимости, затем вспарывают по шву. Для очистки сыпучих компонентов от металлических примесей их просеивают через магниты. Бочки с фруктовым пюре перед вскрытием

очищают и моют водой, если они загрязнены. Для зефира применяется пюре с повышенной желирующей способностью, которая составляет не менее 250 г по прибору Валента. Сахарную пудру необходимо просеить через сито диаметром отверстий не более 1,2 мм.

Пюре протирают через сито или пропускают через протирочную машину с диаметром отверстий не более 2 мм и подвергают десульфитации (рекомендуется после этого охладить до 25-30°С). Если в пюре сухих веществ свыше 18% то его разводят питьевой водой. Для удобства дальнейшего использования патоку подогревают до 40-45°С (при этой температуре патока становится достаточно текучей). Сухой белок замачивают в холодной воде в соотношении 1:6,5 и процеживают через сито с диаметром отверстий не более 1,5 мм.

Из кристаллических пищевых кислот подготавливают водные растворы с концентрацией 50%. Для этого смешивают кислоту с питьевой водой в пропорции 1 к 1 по весу. Для лучшего растворения воду можно использовать горячую. Ароматизаторы процеживают через сита с размером ячеек не более 0,5 мм или через марлю. Красители разводят в горячей воде (70-80°С) получая растворы с концентрацией 5-10%. Затем процеживают через сито с диаметром отверстий не более 0,25 мм или через четыре слоя марли. Ванилин готовят в виде 10%-ного спиртового раствора. Кондитерскую глазурь, идущую на глазирование корпусов, темперируют до 31-32°С. Перед тем как залить растопленную глазурь в глазировочную машину ее процеживают через сито с диаметром отверстий 2 мм.

Подготовка яблочно-пектиновой смеси.

Пюре, которое будет использоваться для взбивания зефирной массы должно содержать около 15% сухих веществ. Концентрация пектина в нем также должно быть большой – до 1,2%. Пюре загружают в миксер или другую емкость с мешалкой, скорость вращения мешалки должна быть не более 30 об/мин. В пюре при непрерывном помешивании тонкой струей вводят сухую смесь пектина с сахаром. Эту смесь готовят предварительно, для чего на каждую весовую часть пектина

берут 3 или 5 весовых частей сахара-песка. Израсходованное количество сахара вычитается от общей массы сахара, добавляемого при взбивании. Набухание пектина в яблочном пюре (при перемешивании) должно длиться не менее 2-х часов. Для ускорения процесса можно подогревать смесь до температуры 45 градусов +-5%. В этом случае время набухания можно сократить до одного часа. Далее смесь протирают через сито с диаметром отверстий 0,8 мм. После взвешивания пюре загружают в миксер (один или несколько). В случае необходимости кислотность регулируют лактатом натрия.

Варка сахаро-паточного сиропа.

Для приготовления сахаро-паточного сиропа достаточно открытого варочного котла. Сначала доводят до кипния воду, затем добавляют сахар. После растворения сахара загружают патоку и уваривают до концентрации сухих веществ 84,5±0,5%.

Взбивание зефирной массы.

В миксер загружают яблочно-пектиновую смесь, лактат натрия и перемешивают. После этого вносят сахар и яичный белок (яичный белок добавляется до 8% по отношению к массе яблочно-сахарной смеси) в соответствии с рецептурой. В этот же момент вносят ароматизаторы, если они нужны. Массу взбивают 6-8 минут до поднятия венчиком плотной пенообразующей массы. Окончание сбивания массы определяется по увеличению объема( примерно в два раза), а также по увеличению вязкости массы. Далее необходимо долить горячий сахаро-паточный сироп (92,5±2,5°С) после чего взбивка продолжается еще около 5 минут (в конце при открытой крышке сбивальной машины). В конце вводят кислоту и красители, взбивают еще минуту и отправляют на отсадку.

Отсаживают зефир с помощью зефироотсадочной машины. Зефироотсадочные машины могут быть двух типов: поршневые (классический зефир без начинки) или шестеренчатые (классический зефир, двухцветный зефир и зефир с начинкой). Массу формируют на деревянные или фанерные лотки определенного размера. Лотки должны быть чистыми, для чего их требуется регулярно мыть и просушивать. Во избежание преждевременного застывания массы, температура ее в процессе формирования не должна снижаться, т.е. должна поддерживаться на определенном уровне. Поэтому бункер зефироотсадочной машины должен быть снабжен подогревом. Температура

подогрева 32,5±2,5°С. Для того чтобы масса не застыла в отсадочной машине продолжительность отсадки одной взбивки не должна быть более 10 минут, а желательно меньше. Зефироотсадочная машина отсаживает на очищенные лотки заготовки зефира заданной формы. Затем лотки с отсаженными заготовками составляют для дальнейшей сушки. Для этого могут использоваться стационарные стелажи или тележки с полозьями на которые можно размещать лотки и перевозить их в сушильную камеру.

Структурообразование зефира (сушка).

Структурообразование зефирной массы, происходит в помещении цеха около суток, в случае отсутствия камер с определенным температурным режимом, при температуре 22,5±2,5°С, при этом желателен принудительный обдув. При наличии камер с определенным температурным режимом сушки, зефир сушат 3-4 часа. В это время происходит образование пектинового желе, поэтому температура должна поддерживаться в пределах 22,5±2,5°С. В последующие 5-6 часов происходит подсушивание зефира и образование мелкокристаллической корочки из сахарозы на поверхности зефира, для этого его помещают в камеру с температурой воздуха 37,5 градусов и относительной влажностью на уровне 50-60%. Влажность заготовок к окончанию расстойки – 21-23%.

Источник

Производство пастилы и зефира на поточной линии

Зефир представляет собой одну из разновидностей клеевой пастилы и отличается от нее не только формой и способом формования, но и некоторыми физико-химическими показателями: в яблочном пюре для производства зефира должно содержаться больше пектина и сухих веществ, зефирную массу сбивают до более высокого подъема, в результате чего она пышнее и легче массы для клеевой пастилы. Плотность сбитой зефирной массы достигает 0,4.

Производство зефира складывается из следующих стадий: подготовки сырья, приготовления агаро-сахаро-паточного сиропа, приготовления сахаро-яблочной смеси, приготовления зефирной массы, отсадки (отливки) зефирной массы, выстойки и застудневания и подсушки половинок зефира, опудривания и склеивания половинок зефира, выстойки и подсушки зефира, упаковки.

Сырье для производства зефира подготовляют также, как при производстве пастилы.

Начальная влажность рецептурной сахаро-яблочной смеси 41—43%, температура рецептурной смеси 15-25°С, продолжительность сбивания сахаро-яблочной смеси 22—25 мин, влажность агаро-сахаро-паточного сиропа 15—16%, температура сиропа при поступлении его в сбивальную машину 90—95°С, влажность сбитой массы 28—30%, плотность зефирной массы 0,4.

Сбитая зефирная масса из сбивальной машины самотеком или с помощью подъемного устройства подается в бункер зефироотсадочной машины (рис. 42), состоящей из загрузочного бункера 5, дозировочно-отсадочного механизма 3, цепного транспортера 1 для подачи лотков электроблокировочного механизма 2, привода 6, станины 7, бачка для смачивания плунжеров 4 и механизма I для подачи зефирной массы в бункер машины.

Загрузочный бункер представляет собой сосуд, сваренный из алюминиевых листов. К нижней части бункера, снабженного водяной рубашкой, на болтах прикреплен дозировочно-отсадочный механизм (рис. 43), состоящий из золотниковой коробки 1 и золотника 2. Золотник выполнен в виде полого цилиндра, разделенного перегородками на шесть равных камер с одинаково расположенными вырезами (окна).

Перед каждой камерой в корпусе имеется цилиндрический канал, в котором движется плунжер 3. Через золотник плунжер сообщается с бункером для зефирной массы. Шесть плунжеров прикреплены к одной траверзе, которая приводится в возвратно-поступательное движение пазовым кулачком через систему рычагов.

Шесть гибких гофрированных шлангов 4 соединяют выводные штуцера золотниковой коробки с зубчатыми металлическими трубчатыми наконечниками 5; подвижная каретка 6, несущая на себе рамку с закрепленными в ней зубчатыми наконечниками, соединена с рычажной системой с пружиной, торцевым и пазовым кулачком.

Каретка совершает возвратно-поступательное движение вдоль и поперек цепного транспортера. Положение досок, на которые отсаживают зефирную массу, на цепях фиксируется захватами, вмонтированными в виде звеньев с упорами.

Движение транспортера во время отсадки зефирной массы равномерное при отсадке зефира на доски от первого до последнего ряда и ускоренное в момент прохождения стыков досок. Лотки в этом случае продвигаются на расстояние, превышающее нормальный шаг.

В первом случае вал ведущих звездочек получает непрерывное равномерное движение. Во втором случае вал ведущих звездочек получает дополнительно ускоренное движение от главного кулачкового вала через кривошипно-шатунный и храповой механизм.

Синхронное движение рычажно-кулачковой системы обеспечивает взаимодействие золотника, плунжеров и подвижной каретки с зубчатыми наконечниками.

Дозировочно-отсадочный механизм и рычажно-кулачковая система снабжены регулировочными механизмами, которые обеспечивают правильное размещение отсаженной на доски зефирной массы. Во избежание отсадки зефира в случае несвоевременной подачи доски предусмотрен механизм электроблокировки, останавливающий машину.

Отсадку зефирной массы производят следующим образом.

Рис. 42. Зефироотсадочная машина К-33.

Из бункера машины зефирная масса засасывается при движении плунжеров в тот момент, когда окна золотника сообщаются с бункером и дозировочным цилиндром.

После отхода плунжера в крайнее положение золотник поворачивается на 90° и таким образом соединяет дозировочные цилиндры с выпускными окнами золотниковой коробки, перекрывая их сообщение с бункером.

При движении вперед плунжеры выдавливают на доску зефирную массу из дозировочных цилиндров через выпускные окна золотниковой коробки и гибкий шланг с зубчатым наконечником.

При этом подвижная каретка с закрепленными на ней зубчатыми наконечниками совершает сложное продольно-поперечное поступательное движение. В конце процесса отсадки для отрыва отсаженной зефирной мaccы от наконечников направление движения каретки меняется на противоположное.

Доски на конвейер ставят вручную, снимают их с конвейера после отсадки зефира также вручную. На небольших предприятиях отсадку зефира на доски производят вручную.

Зефирную массу из сборников (чаш) набирают ковшом и заполняют воронки (конверты) из прорезиненного полотна с металлическим наконечником с зубчатыми краями.

Зефирную массу заливают в конверт на столько, чтобы была возможность собрать и зажать в руке верхнюю часть конверта.

Этой рукой надавливают на массу и выталкивают ее из сливного отверстия на поверхности лотка. Другой рукой поддерживают нижнюю часть конверта и, вращая наконечник, создают рисунок.

Рис. 43. Схема дозировочно-отсадочного механизма.

Отсадка зефира должна производиться на доски, очищенные механизмом, который установлен на цепном транспортере. Механизм представляет собой набор ножей, укрепленных на траверзе под некоторым углом.

Движение траверзы синхронизировано с движением цепного транспортера, в результате чего в момент прохода под ножами стыков досок и поперечных установочных планок траверзы вместе с ножами поднимаются кулачками и пропускают этот участок, а затем снова опускаются и зачищают поверхность доски.

Заполненные зефиром доски направляют на выстойку и сушку. Во время выстойки в камере поддерживают температуру воздуха 20—25°С в течение 3—4 ч и 33—36° С в последующие 5—6 ч. Относительная влажность воздуха 50—60%.

К концу выстойки влажность зефира составляет 21—23%. В процессе выстойки зефирная масса застудневает и несколько подсыхает, в результате чего на ее поверхности образуется тончайшая корочка.

При отсутствии камер для выстойки с организованным температурным режимом зефир выдерживают в цехе при температуре 25—30°С с усиленной вентиляцией в течение 16—18 ч. По окончании выстойки доски с зефиром подают к цепному транспортеру для опудривания и склейки. Половинки зефира обсыпают сахарной пудрой, вручную снимают с доски и склеивают плоскими сторонами так, чтобы рельеф рисунка на обеих сторонах совпадал.

Источник

Формование зефира

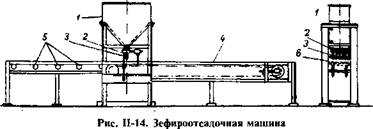

Формование зефира осуществляется на зефироотсадочных машинах (рис. И-14).

Подготовленная зефирная масса самотеком или по гибкому шлангу поступает в бункер 1 с водяной рубашкой. Температура массы контролируется термометром. В нижней части бункера смонтирован дозировочноотсадочный механизм 2, состоящий из поршневых наполнителей и металлических наконечников с зубчатыми краями 3, укрепленных на подвижной раме и соединенных с наполнителями гибкими резиновыми шлангами.

Лотки для отсадки половинок зефира устанавливают на цепной транспортер 4. При помощи гребешков, прикрепленных к цепям, они подводятся непрерывно под бункер машины.

Благодаря определенной последовательности операций цикла, выполняемого дозировочно-отсадочным механизмом при помощи системы эксцентриковых и кулачковых передач, зефирная масса отсаживается равными порциями на лотки 6. При этом рама с укрепленными на ней наконечниками совершает сложное поперечно-продольное поступательное движение, в результате которого каждая отливаемая порция массы принимает круглую или овальную форму с рифленой (гофрированной) поверхностью.

Лотки с отлитым на них зефиром (половинками) переходят на рольганг 5, откуда их снимают, устанавливают на стеллажные тележки и направляют на выстойку.

Лотки, направляемые на отсадку зефира, предварительно очищаются от налипших на них частиц зефирной массы с помощью специальных ножей.

ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ОТДЕЛКА, РАСФАСОВКА И УПАКОВКА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ

Значительная часть мучных кондитерских изделий после охлаждения и выстойки подвергается внешней отделке кремами, цукатами, начинками, сиропами и т. п. Поверхность некоторых изделий покрывают шоколадной глазурью. При отделке преследуют цель не …

ПРОИЗВОДСТВО ВАФЕЛЬ

Приготовление начинок для вафель Вафли — это кондитерские изделия, состоящие из трех (или более) вафельных листов, прослоенных начинкой. Для прослойки используются жировые, фруктово-ягодные, пралиновые, помадные и другие начинки. Вкусовые достоинства …

ВЫПЕЧКА И ОХЛАЖДЕНИЕ ИЗДЕЛИЙ

Выпечка изделий Выпечка мучных кондитерских изделий является сложным и ответственным этапом технологического процесса. При выпечке тестовых заготовок происходят физико-химические и коллоидные изменения в тесте, предопределяющие качество готовых изделий. Поэтому для …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Источник