- Производство стали

- Что такое сталь

- Этапы производства стали

- Этап 1 – расплавление породы

- Этап 2 – кипение расплава

- Этап 3 – раскисление стали

- Виды производства стали

- Производство стали в мире

- Производство стали в России

- Производство стали

- Особенности процесса производства стали

- Способы производства стали

- Мартеновский способ

- В кислородных конвертерах

Производство стали

Сталь является основным конструкционным материалом, который нашел самое широкое распространение во многих отраслях народного хозяйства. Перечислять области, где применяются стальные изделия, не имеет смысла, достаточно просто осмотреться вокруг, и, скорее всего, взгляд тотчас наткнется на предмет, в состав которого входит металл.

Первые свидетельства производства стали человеком археологи обнаружили в ходе раскопок в турецкой Анатолии. Если верить ученым, то со сталью человек знаком порядка 38 веков. Конечно, одно из первых применений стальные изделия нашли в производстве оружия. В этом нет ничего удивительного, поскольку стальные клинки были достаточно твердыми, пластичными, хорошо поддавались обработке и долго держали заточку. По мере получения знаний человек изобретал новые виды стали, которые предназначались для использования в той или иной отрасли народного хозяйства.

Что такое сталь

Сталью называют железоуглеродистый сплав, в котором содержание углерода не превышает 2,14%. Сплав, содержащий углерода более 2,14%, называется чугуном.

В свою очередь стали подразделяются на: низкоуглеродистые (до 0,6% углерода), и высокоуглеродистые (0,6-2,14%).

Чем выше содержание в сплаве углерода, тем более твердым и прочным является такой сплав, но менее вязким и пластичным.

Этапы производства стали

Основным сырьем для производства стали в современной черной металлургии является передельный чугун и стальной лом.

Главное условие производства стали из чугуна заключается в снижении содержания углерода и разнообразных примесей. Данная задача решается путем избирательного окисления «ненужных» элементов с их превращением в шлак или газы, которые удаляются в процессе плавки, и на выходе получается железоуглеродистый сплав, с более низким содержанием углерода, который и будет сталью.

Этап 1 – расплавление породы

На первом этапе производства стали решается задача удаления фосфора. Для ее решения необходим шлак, содержащий оксид кальция, который будет связывать оксид фосфора, превращая его в шлак.

Шихта, загруженная в печь, подвергается нагреву. По мере повышения температуры начинается окисление железа с образованием оксида, за железом начинают окисляться Mg, P, Si. Поскольку CaO является более сильным основанием, нежели FeO, при нагреве оксид кальция начинает связывать P2O5 с образованием шлака.

Этап 2 – кипение расплава

По мере разогрева печи начинается кипение металла, которое сопровождается интенсивной реакцией окисления углерода с поглощением энергии. Для более эффективного окисления углерода в печь подают кислород, или добавляют в расплав металла немного окалины или руды. Главная цель металлургов на втором этапе добиться интенсивного кипения расплава. Во время кипения на поверхность ванны поднимаются пузырьки CO и выводятся из металла, повышая тем самым качество будущей стали.

Также на втором этапе производства стали из расплава удаляется сера, которая является нежелательной примесью в стали, ухудшая ее свойства.

Сульфид серы, содержащийся в стали, по мере роста температуры все лучше и лучше начинает растворяться в шлаке, взаимодействуя с оксидом кальция с образованием сульфида кальция. Чем больше серы растворится, тем выше качество стали будет на выходе.

Этап 3 – раскисление стали

На заключительном этапе производства стали в расплаве металла происходит восстановление FeO, находящегося в растворенном виде в жидком металле. Теперь кислород, который на втором этапе производства стали делал полезную работу, окисляя ненужные примеси, становится вредной примесью, поскольку снижает механические свойства стали.

Раскисление стали может проводиться диффузными или осаждающим методом.

На заключительном этапе производства стали может выполняться ее легирование различными чистыми металлами или ферросплавами. В качестве легирующих добавок применяют хром, никель, марганец, ванадий и проч. Легирующие элементы придают стали более высокие эксплуатационные качества, повышая ее прочность, коррозионную стойкость, пластичность и проч.

Виды производства стали

Сталь в современной черной металлургии, как правило, производится двумя основными способами – при помощи конвертерного или подового процесса.

При первом способе используются специальные конвертеры, в которых передельный чугун, доведенный до расплава, продувается кислородом, из него удаляются ненужные примеси. Подовый процесс реализуется в мартеновских или электрических печах.

В последнее время в производство стали внедряться новые процессы: вакуумная дуговая плавка; электронно-лучевая плавка; электрошлаковый переплав.

Производство стали в мире

По данным Ассоциации производителей стали по состоянию на 2016 год в мире производилось 1628,0 млн. тонн стали. Полстолетия назад эта цифра была втрое меньше.

Безусловным лидером по выплавке стали является Китай, на долю которого приходится примерно половина всего мирового производства стали – 808,4 млн. тонн. На втором месте идет Япония (104,8), замыкает призовую тройку Индия с показателем 96,6 млн. тонн. Далее идут США (78,6) и Россия (70,8).

Ведущие страны-экспортеры стали:

- Китай – 61,5 млн. т

- Япония – 42,5

- Южная Корея – 28,9

- Украина – 24,7

- Германия – 24,3

Ведущие страны-импортеры стали:

- США – 30,3 млн. т

- Германия – 22,1

- Южная Корея – 19,0

- Таиланд – 15,9

- Италия – 15,6

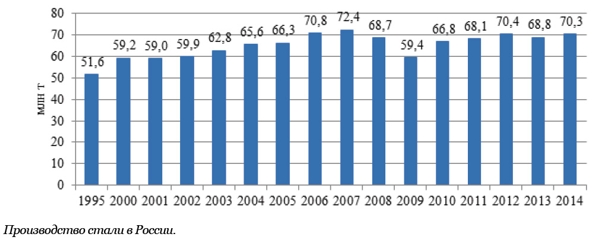

Производство стали в России

Металлургическая промышленность по своей важности в России стоит на втором месте после нефтегазовой промышленности. Всего в цветной и черной металлургии в РФ задействованы порядка 28 тысяч разнообразных предприятий, на которых трудятся более 2% всех российских трудящихся (чуть менее 1 млн. человек).

Сталь и чугун производятся предприятиями черной металлургии. Структура черной металлургии РФ включает более полутора тысяч предприятий, на которых трудятся более 60% работников российской металлургии.

Предприятия черной металлургии строились в районах, богатых железными рудами дабы минимизировать транспортные затраты при производстве стали и чугуна.

В России исторически сформировались три базы черной металлургии:

- Уральская (Магнитогорск, Челябинск, Нижний Тагил, Екатеринбург);

- Центральная (Курская и Белгородская области, Череповец, Новолипецк, Тула, Старый Оскол);

- Сибирская (Кузнецк, Новокузнецк).

Самой крупной является Уральская база, которая была создана первой и сейчас производит примерно половину всей выпускаемой черной металлургией продукции.

Однако, в ближайшее время Уральская база, по всей видимости, сдаст свои позиции, ибо большинство запасов железных руд на Урале уже израсходованы. На смену ей должна придти Сибирская база, которая сейчас активно развивается. Центральная база отмечается дешевизной исходного сырья, которое добывается открытым способом в Курской и Белгородской областях.

Такое широкое развитие черной металлургии в России связано, прежде всего, с крупными запасами железных руд. По этому показателю РФ занимает третье место в мире, уступая только Австралии и Бразилии. Согласно статистическим данным, в России сосредоточено железорудных запасов в объеме порядка 25 млрд. тонн (14 млрд. тонн чистого железа). Учитывая тот факт, что среднегодовая добыча железорудного конденсата в РФ составляет примерно 100 млн. тонн, запасов железной руды хватит еще надолго.

Источник

Производство стали

Сталь является одним из самых распространенных материалов на сегодняшний день. Она представляет собой сочетание железа и углерода в определенном процентном соотношении. Существует огромное количество разновидностей этого материала, так как даже незначительное изменение химического состава приводит к изменению физико-механических качеств. Сырье для производства стали сегодня представлено отработанными стальными изделиями. Также было налажено производство конструкционной стали из чугуна. Страны-лидеры в металлургической промышленности проводят выпуск заготовок согласно стандартам, установленным в ГОСТ. Рассмотрим особенности производства стали, а также применяемые методы и то, как проводится маркировка полученных изделий.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

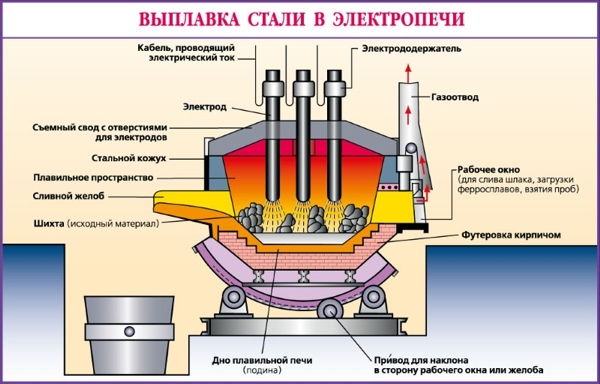

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

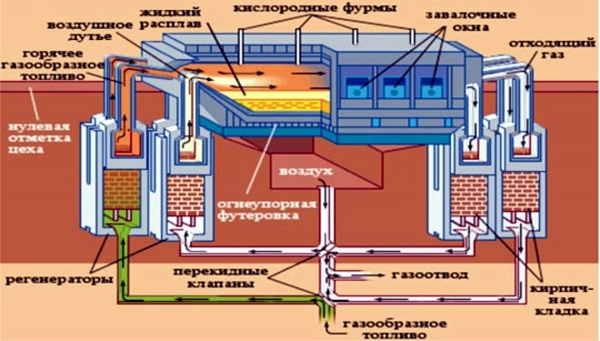

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

При получении стали мартеновским способом время выдержки шихты составляет 8-16 часов. На протяжении всего периода печь работает непрерывно. С каждым годом конструкция печи совершенствуется, что позволяет упростить процесс производства стали и получить металлы различного качества.

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

Источник