Свойства льна. Способы уборки

Свойства льна. Лён возделывается на масло и волокно. Широкое применение нашли побочные льнопродукты, такие как мякина, древесина стебля (костра), а также кудель (прямое короткое волокно). Лён делится на два вида: лён-долгунец и масляничный лён (лён-кудряш).

Волокно льна-долгунца идёт на изготовление льняных тканей, которые отличаются долговечностью, прочностью и эластичностью.

Лён-долгунец является высокорослым (60-140 см) одностебельным растением. Среднее усилие разрыва стеблей равно 20-60 Н, а их диаметр – 0,5-3 мм. Для получения качественного волокна требуются тонкие (не более 1,5 мм) и длинные (70-130 см) стебли. Содержание волокна в стеблях составляет 20-30%, а семян – 10-15%. На 1 м 2 посевной площади приходится порядка 500-2400 шт стеблей, стеблевая масса имеет урожайность 3-7 ц/га.

Лён-долгунец имеет слаборазвитую корневую систему длиной не более 6 см, располагается она в верхней части пахотного слоя. Сопротивление выдёргиванию стебля равно 4-12 Н, средняя величина энергозатрат на теребление (выдёргивание) одного стебля – 0,2 Дж.

Масляничный лён-кудряш является многостебельным растением. В сравнении с льном-долгунцом длина стебля льна-кудряша меньше. Волокно у него короткое и применяется для производства грубых тканей. Полученное из льна-кудряша масло используется в полиграфии, медицине, пищевой и прочих отраслях промышленности.

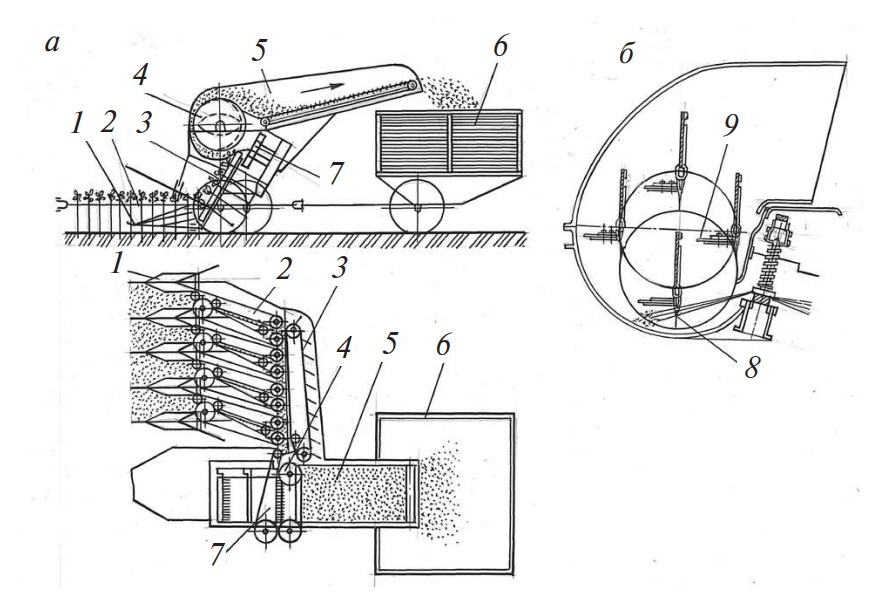

Способы уборки. Уборка льна-долгунца осуществляется как раздельным, так и прямым или комбайновым способом [рис. 1].

Рис. 1. Способы уборки льна.

Раздельный способ подразумевает очёсывание (обмолачивание) льна после естественной сушки в поле в ленте (раздельный способ с очёсом из ленты) либо в снопах (раздельный). По завершении обмолота либо очёса производят расстилание соломки в ленты на поле для проведения росяной мочки, чтобы получить тресту, либо осуществляется тепловая мочка (обработка тёплой водой – 36-38 град. Цельсия) на льнозаводах.

Лён-долгунец начинают убирать раздельным способом, когда он достигает базы ранней жёлтой спелости (осыпание листьев нижней части стебля, пожелтение остальных листьев). Эта фаза спелости характеризуется эластичностью волокна и пригодностью семян не только для посева, но и для получения масла. Окончание уборки приходится на фазу жёлтой спелости, наступающую через 8-12 дней после ранней жёлтой спелости. Данный период отличают тёмные листья, а также побурение содержащих семена коробочек.

Комбайновый способ предусматривает совмещение следующих процессов:

1) – теребление растений;

2) – очёс коробочек;

3) – сбор коробочек в ёмкости;

4) – расстилание соломки на льнище либо её связывание в снопы.

Уборка производится, когда лён достигает полной спелости (листья стеблей опали). Превращение соломы в тресту осуществляется росяной мочкой в поле (биологический способ), а также на льнозаводах.

Длительное время занимает росяная мочка соломки. Так при тёплой и влажной погоде (благоприятные условия) процесс занимает 10-12 суток, тогда как при низких температурах (до заморозков) сроки увеличиваются до 60 суток. На льнозаводах продолжительность тепловой мочки не превышает 5 суток.

Равномерность сушки и продолжительность вылежки влияют на качество тресты. Для получения качественной тресты следует применять ворошение, оборачивание, установку конусов, предварительным формированием лент в порции. Для снижения числа проходов пресс-подборщиков, перед подбором тресты используют сдваивание лент.

Уборка льна-долгунца – преимущества и недостатки.

Уборка раздельным способом начинается раньше комбайнового на 6-12 дней. Волокно получается эластичным и прочным, семена подходят для переработки на масло.

Уборка льна снопами требует повышенных ручных трудозатрат (1 т льноволокна требует до 50 чел/ч) для установки снопов в «бабки», обмолачивания растений, расстила соломки снопов с целью превращения в тресту. Сноповой способ уборки льна в последнее время используется только на селекционных участках.

При раздельной уборке с очёсом досушенных из лент растений до 3-4 раз уменьшаются ручные трудозатраты (в сравнении со сноповой уборкой). При этом все достоинства раздельной уборки сохраняются. Однако ненастная погода способна затянуть уборку (увеличивается время естественного подсушивания растений в ленте), что повлечёт за собой большие потери семян, а также снижение качества волокна.

Уборка льна комбайновым способом снижает продолжительность уборки на 15-20 суток, в сравнении со сноповой уборкой до 4 раз сокращает трудозатраты, не зависит от погодных условий, а также позволяет обеспечить поточность уборки. К недостаткам комбайнового способа можно отнести крупные потери льновороха (до 30%), большие энергозатраты на досушку очёсанного со стеблей вороха (влажность до 80%), невысокая всхожесть семян – до 15%.

Значительное сокращение трудозатрат и снижение потребности в рабочей силе происходит при уборке соломки и тресты (с формированием тюков и рулонов) с переработкой на льнозаводах.

Уборка масляничного льна осуществляется раздельным комбайнированием: растения срезаются валковыми жатками, а вымолачивание и очистка подсущенной в валках массы производится зерноуборочными комбайнами.

Источник

Особенности уборки льна

Для научно-производственных целей и для селекции применяется следующая внутривидовая ботаническая классификация культурного льна: вид, разновидность, сорт, форма, с разделением разновидностей по морфологическим признакам, биологическим и хозяйственным свойствам на пять групп: 1) лен-долгунец, 2) лен-межеумок, 3) лен-кудряш, 4) крупносемянный лен; 5) стелющийся многостебельный полуозимый лен (рисунок 1).

Рисунок 1 — Классификация культурного льна

Культуру льна можно проследить, начиная с самых древних времён. У древних египтян лён известен был как самое обыкновенное растение. Как высока была у них техническая обработка льна, это доказывают тогдашние льняные ткани, до того тонкие, что трудно было сосчитать в них число ниток.

Применение льна:

— в химической промышленности (краска, добавки, присадки в автомобильные масла, повышающие качество);

— в текстильной промышленности (изготовление одежды, мешковины);

— в медицине (для вывода тяжелых металлов из организма человека);

— в косметологии (льняное масло добавляют в косметические препараты);

— в лакокрасочной, кожевенной и мыловаренной промышленности и др.

Лен-долгунецпредназначен для получения льноволокна. Длина его стебля 80 – 120 см, диаметр 1 – 3 мм. Цвет стебля во время вегетации меняется: сначала он зеленый, затем молочно-восковой и, наконец, желтый. Вдоль стебля на расстоянии 15 см растут узкие (3 – 5 мм) длинные (25 – 35 мм) листья. После цветения по мере созревания листья опадают. На вершине стебля образуются несколько веточек, которые тоже могут ветвиться. На концах веточек вырастает цветок без запаха голубого, иногда белого или розового цвета, у которого пять лепестков и пять тычинок. После самоопыления цветок превращается в семенную головку.

В процессе мятья и трепания волокна приобретают вид длинных прядей, длина которых приблизительно равна длине стебля. Часть волокон при этом обрывается или откалывается, спутывается и попадает в отходы трепания. В отходы трепания попадает также разрушенная древесина стебля (костра). «Техническое волокно» – термин, определяющий состояние волокна, поступающего в переработку, и не отражает строго ни ботанические, ни структурные признаки. Технические волокна могут быть длинными и короткими, спутанными и распрямленными. Высокая степень полимеризации целлюлозы волокна обеспечивает ему высокие прочностные характеристики и высокую стойкость к свету, стиркам, носке. Ряд спутников целлюлозы льна придают ему биостойкость, высокую гигроскопичность и влагоемкость, обеспечивают полное отсутствие статических электрических зарядов. Волокно льна распрямлено, а целлюлоза высокоориентирована, поэтому льняное волокно очень мало удлиняется при нагружении.

Лен-кудряш (v.brevimulticaulia) — низкорослое (30. 50 см) растение с сильноветвящимся у основания стеблем и большим числом коробочек (30. 60 и более). Семена крупнее, чем у льна-долгунца.

Лен-кудряш предназначен для получения льняного масла. Семена льна масличного содержат до 47% масла. Лен-кудряш – низкое, сильно разветвленное растение. Он дает много семян и используется в основном для получения льняного масла. Волокно у него короткое и мало пригодное для производства пряжи. Лен-кудряш и межеумок менее требовательны к условиям влажности и плодородия почвы, чем лен-долгунец. Возделывают масличный лен в засушливых степных районах, а также в предгорных и горных районах с достаточным увлажнением. Лучшие почвы для масличного льна — черноземы, чистые от сорняков. Хорошо удается он и на каштановых почвах. Почвы, склонные к заболачиванию, тяжелые, глинистые, а также солонцеватые, малопригодны для его возделывания.

Лучшее место для посева масличного льна — залежи и пласт многолетних трав. Хорошими предшественниками следует считать озимые хлеба, зернобобовые, бахчевые культуры, кукурузу в другие пропашные растения. Зяблевую вспашку нужно проводить возможно раньше с предварительным пожнивным лущением (за 15-20 дней до вспашки). Весенняя обработка почвы должна быть направлена на сохранение влаги и рыхление посевного слоя почвы.

Комплекс машин для возделывания и уборки льна:

— Растаривание и смешивание минеральных удобрений;

— Основное внесение удобрений;

— Теребление льна комбайном;

— Расстил соломки в ленту (Льносоломка – стебли льна после очеса коробочек);

I — Оборачивание соломки;

— Подбор соломки, вязка в снопы;

— Подбор снопов, погрузка их в транспортные средства;

— Транспортировка снопов на пункт переработки или завод;

II – Подбор соломки и формирование рулонов;

— Подбор рулонов и погрузка в транспортное средство;

Различают 3 способа уборки льна:

— сноповой (Могинец — первый способ приготовления льнотресты (стебли льна, у которых наружная часть хорошо отслаивается от льноволокна): теребление ® очесывание коробочек ® транспортировка ® перемещение в специальные пруды для замачивания на 2-3 недели под гнетом ® выделение льноволокна из стебля. При современной уборке льна вытеребленный лен укладывают в ленту, затем сворачивают в рулон, затем замачивают в спец. бассейнах на заводах. Стланец – второй способ приготовления льнотресты: около 3 недель масса лежит в ленте, при этом для равномерного разрушения наружного слоя ленту оборачивают примерно раз в неделю, далее собирают в снопы и перевозят на завод);

— комбайновый (применяется льноуборочный комбайн: теребление стеблей льна ® очесывание коробочек ® связывание в снопы или в расстил в ленту ® сбор семенных коробочек);

— раздельный (Для получения соломы в снопах комбайн теребит стебли льна, очесывает семенные коробочки, загружает их в тракторный прицеп, связывает солому в снопы и сбрасывает их на поле. Снопы соломы подборщиком-погрузчиком собирают в транспортные средства и отвозят на льнозаводы. Очесанные коробочки отвозят на стационарный пункт, где их высушивают на карусельной или напольной сушилке и обмолачивают на молотилке-веялке. Семена затем дополнительно очищают на семяочистительных машинах и сортировальных столах. Для удаления трудноотделяемых семян сорняков используют семяочистительные машины.

Источник

Машины для уборки льна

1. Способы уборки льна и агротехнические требования

Лен возделывают для получения волокна и семян. Наиболее распространен прядильный лен-долгунец – высокорослое (60–120 см) одностебельное растение. К уборке в его верхней части образуется от двух-трех до восьми–десяти семенных коробочек. Корневая система льна-долгунца недостаточно развита и слабо связана с почвой, поэтому лен легко выдергивается из почвы (теребится). Этот принцип и положен в основу рабочего процесса льноуборочных машин. Для получения семян коробочки отделяют от стеблей очесом от стеблей. Очесанные стебли (без головок) называют соломкой. После соответствующей обработки или вылежки соломки образуется треста, у которой волокно легко отделяется от костры.

Масличный лен-кудряш – низкорослое многостебельное многокоробчатое растение, дает семян 1,5–2,0 т/га. Волокно льна-кудряша короткое и грубое, из него изготовляют грубые ткани. Масличный лен скашивают валковой жаткой и обмолачивают зерновым комбайном.

Наиболее высокий урожай и высококачественное волокно получают от льна-долгунца, убранного в стадии ранней желтой спелости, когда семена в коробочках имеют светло-желтую окраску. Семенные посевы льна убирают в стадии желтой спелости.

Для уборки льна применяются различные машины: льнотеребилки, льномолотилки, льноподборщики-молотилки, льнокомбайны, льноподборщики-оборачиватели, подборщики тресты, вспушиватели лент, рулонные пресс-подборщики, установки для досушивания льняного вороха, льноочистительные агрегаты.

Способы уборки. В зависимости от имеющихся средств механизации и принятой организации работ уборка льна может быть осуществлена тремя основными способами: сноповым, комбайновым и раздельным.

Характерной особенностью снопового способа уборки урожая является вязка вытеребленного льна в снопы сразу после теребления. Теребление осуществляется любой льнотеребилкой, а вязка снопов – вручную. После просушки снопов в течение 10–12 дней их обмолачивают на льномолотилках (типа МЛ-2,8). Все последующие операции производятся вручную.

Сущность комбайновой уборки заключается в том, что все основные уборочные процессы производятся одновременно с помощью одного агрегата – льнокомбайна.

Комбайновая уборка может производиться также двумя способами:

- а) с вязкой соломки в снопы;

- б) с расстилом соломки на льнище для вылежки в тресту. Комбайновая уборка в фазе ранней желтой спелости льна ухудшает посевные и товарные качества семян, а в более поздние сроки снижает качество волокна. Потери льносемян достигают 20 %, а получаемый льноворох содержит много путанины и имеет высокую (35–60 %) влажность, что требует его быстрой сушки.

При раздельной уборке лен теребится льнотеребилкой и расстилается на поле лентой, а после просушки лента подбирается и очесывается подборщиком-очесывателем с последующим расстилом на льнище для вылежки в тресту. Раздельная рулонная технология уборки льна позволяет одновременно получать качественное льноволокно и льносемена благодаря тереблению льна в стадии ранней желтой спелости и очесом (через 5–7 дней) подсохших в лентах семенных коробочек.

Рулонный подбор лент льнотресты обеспечивает сокращение трудозатрат в 2–3 раза (при ручном подборе – более 90 чел.∙ч/га) и уменьшает потери сырья в годы с неблагоприятными погодными условиями.

Агротехнические требования. При работе льнокомбайнов и льнотеребилок чистота теребления прямостоящего и слегка наклоненного льна-долгунца должна быть не менее 90 %, с полеглостью в 2 балла – не менее 95 %. Чистота очеса в льнокомбайнах – не менее 98 %, отход стеблей в путанину – не более 3 %, общие невозвратимые потери семян – не более 4 %. Поврежденных стеблей, влияющих на выход волокна (разрыв продуктивной части), допускается не более 5 %. При работе в расстил лента должна быть равномерной без перепутывания и скручивания. Перекос стеблей и угол их перекрещивания в ленте не должны превышать 20°. Относительная растянутость стеблей в ленте (отношение ширины ленты на протяжении 3 м к средней длине стеблей) должна быть не более 1,2 раза. При работе подборщиков подъем тресты из ленты должен проводиться без перепутывания и повреждения стеблей, чистота подбора должна быть не менее 99 %.

2. Машины для сноповой и раздельной уборки

При сноповом и раздельном способах уборки для выполнения первой технологической операции используют льнотеребилки.

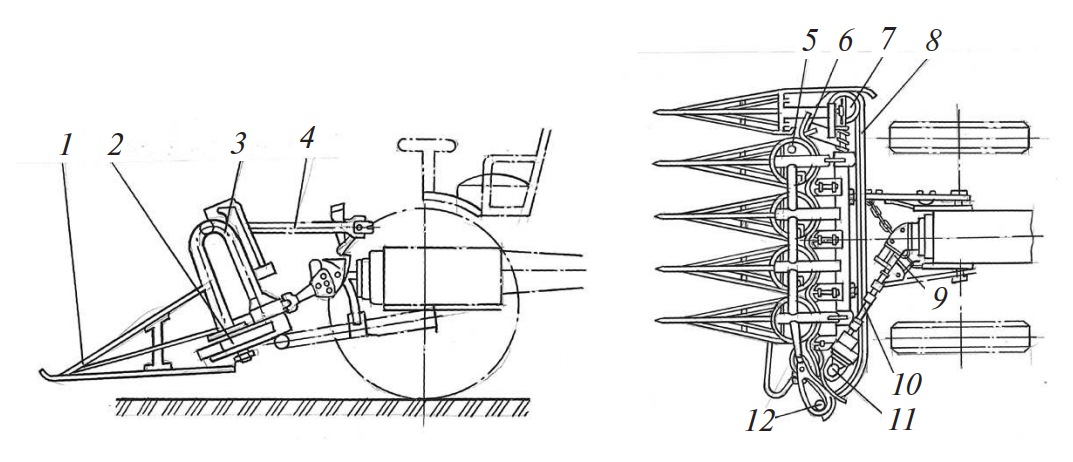

Льнотеребилка ТЛН-1,5 предназначена для теребления льна и расстила стеблей на поле в виде ленты. Основные рабочие органы: делители, теребильный аппарат и выводящее устройство (рис. 1).

Рис. 1. Навесная теребилка льна: 1 – делитель; 2 – теребильный аппарат; 3 – рама; 4 – навеска; 5 – диск; 6 – нажимной ролик; 7 – ведомый шкив; 8 – теребильный ремень; 9 – редуктор; 10 – карданный вал; 11 – ведущий шкив; 12 – выводящее устройство

Теребильный аппарат состоит из плоского ремня и четырех теребильных шкивов, покрытых резиной толщиной 20 мм. Для плотного прилегания ремня к теребильным шкивам установлены нажимные ролики. Сползание ремня со шкива предотвращают два трапециевидных выступа, расположенных по всей длине ремня с внутренней стороны и при работе бегущих по канавкам на шкивах. Выводящее устройство в дополнение к основному ремню оборудовано ремнем, надетым на шкив и прижимающим стебли к основному ремню.

При движении машины делители разделяют полосу льна перед машиной на четыре части шириной по 380 мм и подводят стебли с каждой части к теребильным шкивам. Стебли затягиваются в зону контакта теребильного шкива и ремня. Из правых по ходу машины участков ручья стебли переходят последовательно на другие. В результате этого в последующие участки, помимо стеблей, подлежащих тереблению, поступают вытеребленные стебли с расположенных правее участков.

Таким образом, теребление стеблей происходит одновременно с транспортированием уже вытеребленных стеблей поперек движения машины.

На последнем участке вытеребленные стебли попадают в выводящее устройство, которое расстилает их лентой по поверхности поля.

Высоту теребления регулируют так, чтобы стебли зажимались ниже зоны расположения головок. Место вывода стеблей устанавливают регулировочным устройством 12.

Оборачиватели лент льна. Для превращения льносоломки в льнотресту необходимо, чтобы она вылежала на стлище. Чтобы обеспечить равномерность вылеживания, ленту льна необходимо периодически переворачивать. Для оборачивания льносоломки с целью ускорения и равномерности ее вылежки в тресту применяются оборачиватели лент льна (как правило, на 4–6-й день после расстила лент с целью ускорения сушки; на 12–16-й день – для получения однородной по цвету тресты и перед уборкой – для улучшения качества подбора). Известны оборачиватели дискового (ОД-1) или ленточного типа (ОСН-1, ОЛ-1).

Рабочий процесс оборачивателя лент льна ОД-1 осуществляется следующим образом (рис. 2). При движении агрегата пальцы подборщика поднимают с поверхности поля ленту льна и с помощью прижимного устройства подают ее на транспортер. Последний перемещает ленту по настилу, переворачивая при этом стебли на 180°. Затем стебли льна с настила сбрасываются на поверхность поля, и в результате совместных воздействий происходит оборачивание ленты.

Рис. 2. Рабочий процесс оборачивателя дискового типа: 1 – лента льна; 2 – подборщик; 3 – настил; 4 – прижимное устройство; 5 – скребковый транспортер

На оборачивателях ленточного типа транспортировка и оборот лент льна осуществляются перекрестным ремнем-транспортером. Принцип работы прицепного оборачивателя лент ОЛ-1 состоит в повороте ленты на вертикальном участке ее транспортирования.

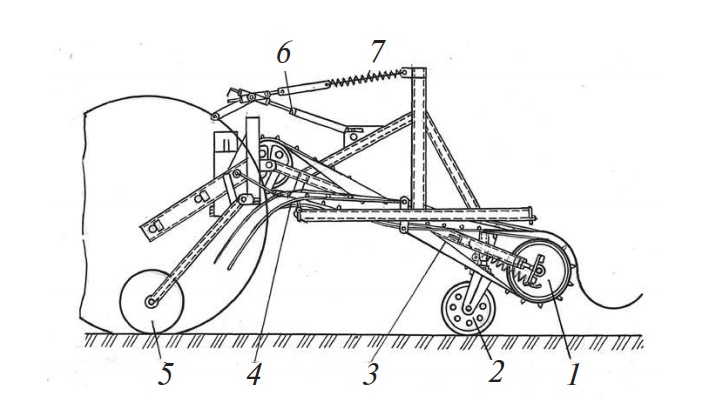

Навесной оборачиватель соломки ОСН-1 состоит из подбирающего барабана с убирающимися пальцами, оборачивающего транспортера с перекрестным пальцевым ремнем, винтообразных направляющих, прикатывающего барабана, рамы и механизма навески (рис. 3). Рама включает две части, одна из которых, с установленным на ней редуктором с ведущим шкивом, жестко крепится к трактору, а другая, с подбирающим барабаном, шарнирно соединена с первой и поднимается в транспортное положение посредством верхней тяги и гидроподъемника трактора. При работе оборачиватель опирается на копирующее колесо и уравновешен пружиной, позволяющей регулировать давление на копирующее колесо.

Рис. 3. Подборщик-оборачиватель лент льна ленточного типа: 1 – подбирающий барабан; 2 – копирующее колесо; 3 – оборачивающий транспортер; 4 – направляющие; 5 – прикатывающий барабан; 6 – механизм навески; 7 – пружина

При движении трактора подбирающий барабан поднимает пальцами ленту стеблей и передает на транспортер, который оборачивает ленту на 180°. Затем обернутая лента сходит по направляющим, расстилается между колесами трактора и прижимается к земле прикатывающим барабаном.

Обслуживает машину тракторист. Оборачивание лент производится при скорости движения от 5 до 8 км/ч (в зависимости от прямолинейности лент и рельефа поля).

Регулировки. Копирующее колесо оборачивателя устанавливают так, чтобы зазор между пальцами подбирающего барабана и землей составлял 20–30 мм.

Натяжение уравновешивателей пружины регулируют так, чтобы давление на копирующее колесо составляло 100–200 Н. Зазор между верхними направляющими прутками и ремнем устанавливается посредством шпилек в зависимости от толщины ленты стеблей и должен быть в пределах 15–25 см. Переворачивание ленты должно производиться таким образом, чтобы комки стеблей находились справа, а подбирающий барабан направлялся по центру тяжести ленты, несколько ближе от ее середины к комлям стеблей.

Пальцы подбирающего барабана с помощью установленного на его валу специального упора можно устанавливать в два положения – жесткое и плавающее. В первом случае пальцы находятся в строго определенном положении, что рекомендуется для лент, сильно проросших травой, когда требуется большое усилие для отрыва от стлища. При плавающем положении подвеска барабана может поворачиваться: когда пальцы встречают препятствие (кочку или камень), то втягиваются внутрь барабана, а затем под действием пружины возвращаются в исходное положение. Это положение рекомендуется для невыровненных полей со слабым травяным покровом, когда ленты лежат на почве и требуется более низкая установка пальцев барабана, или при наличии камней.

Натяжение перекрестного ремня достигается перемещением подбирающего барабана с помощью винтовых натяжников, расположенных на подвижной раме с обеих сторон. Перемещение необходимо производить равномерно, без перекоса барабана, чтобы перекрестный ремень не спадал с ведущего шкива.

Длину цепных тяг подвески прикатывающего барабана регулируют следующим образом: с помощью гидросистемы трактора поднимают подбирающий барабан на высоту 100–150 мм от земли (по концам пальцев), затем винтами регулировки длины подвесок обеспечивают положение прикатывающего барабана на поверхности поля.

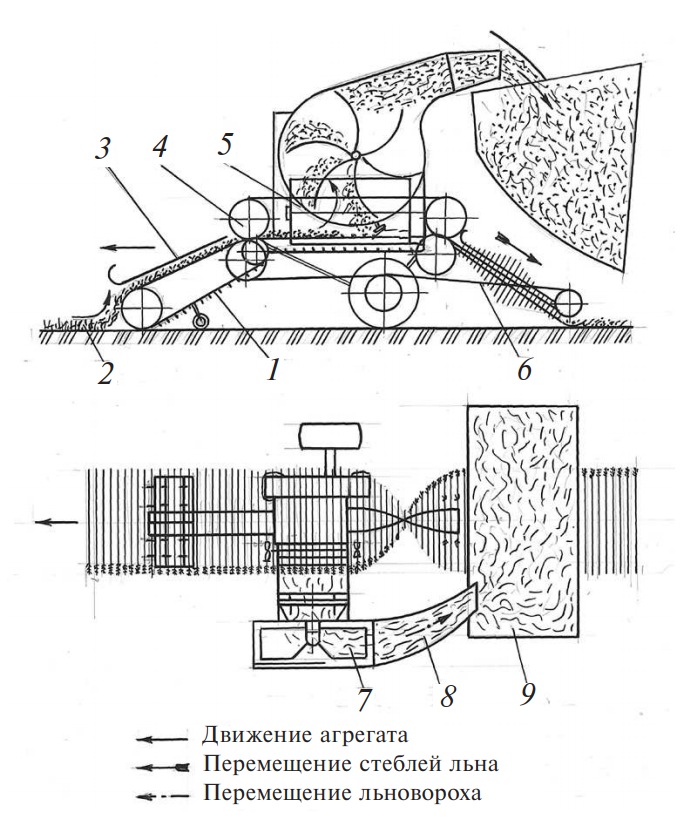

Подборщик-очесыватель лент льна ПОО-1. При раздельной технологии уборки льна последующий очес семенных коробочек с одновременным оборачиванием ленты производится подборщикомочесывателем. Рабочий процесс осуществляется следующим образом (рис. 4). При поступательном движении агрегата пальцы подбирающе-транспортирующего устройства поднимают с поверхности поля ленту и с помощью прижимного устройства подают ее на зажимной транспортер.

Последний транспортирует ленту через очесывающую камеру, где очесывающее устройство производит отрыв семенных коробочек от стеблей. Получаемый льноворох поступает в лопастный метатель и далее через материалопровод перемещается в бункер. Очесанные стебли льна направляются на оборачивающий транспортер и, перемещаясь вниз вдоль винтообразного прижимного устройства, переворачиваются на 180°. Перевернутая лента сходит по направляющим пруткам и укладывается на поле.

Рис. 4. Технологическая схема работы подборщика-очесывателя лент льна: 1 – подбирающе-транспортирующее устройство; 2 – лента льна; 3 – прижимное устройство; 4 – зажимной транспортер; 5 – очесывающий барабан; 6 – оборачивающий транспортер; 7 – метатель; 8 – материалопровод; 9 – бункер

Механизированный подбор тресты производится с образованием рулонов. Эта технология обеспечивает повышение производительности в 1,5 раза. Для подбора льнотресты в рулоны используют приспособление ПРЛ-1 к пресс-подборщику ПРП-1,6. Приспособление суживает камеру прессования рулонного пресс-подборщика. Оно несложно по устройству и надежно в работе. Для сбора льнотресты в рулоны могут также использоваться пресс-подборщики ПР-Ф-110, ПР-Ф-145 с дополнительным приспособлением.

Шпагат подается в прессовальную камеру вместе с подбираемой лентой и закручивается между слоями. Непосредственно перед подъемом тресты производится оборачивание лент или их вспушивание с целью ускорения просушки и отрыва стеблей от земли.

При уборке льна для реализации в рулонах необходимо соблюдать следующие условия:

- поле должно быть максимально выровненным, не засорено камнями, вытереблено гоновым способом в прямолинейном направлении;

- лен должен быть не засоренным и достаточно высокорослым (не менее 70 см);

- треста должна быть однородной по влажности и по степени вылежки;

- уборочно-транспортный комплекс в хозяйстве должен минимально состоять из одного оборачивателя, двух-трех пресс-подборщиков, одного погрузчика и двух-трех большегрузных автомашин.

Подбор сырья из лент следует производить на скорости не менее 8 км/ч. Чем выше скорость агрегата, тем более толстый слой сырья заматывается в рулон и тем меньше расход шпагата на прокладку его в рулоне (5 кг шпагата на 1 т сырья).

При погрузке рулонов на транспортные средства необходимо аккуратно охватывать их лапами захвата, чтобы комлевая часть рулона выступала за пределы лап рулона только на 100–150 мм.

При затяжной дождливой погоде во избежание подгнивания и перележки тресты приходится прибегать к быстрому отрыву ее от стлища и постановке в конусы для сушки в поле. Для механизации этой трудоемкой операции применяют навесной подборщик-порциеобразователь, который может работать даже в тяжелых условиях, например, на сгребании тресты из под снега, когда другие машины использовать невозможно. Применение подборщика с последующей ручной постановкой тресты в конусы сокращает затраты труда в 2,0–2,5 раза.

3. Льнокомбайны

При комбайновой технологии уборки льна основной машиной комплекса является льноуборочной комбайн двух модификаций: ЛК-4А, который теребит лен, очесывает головки и расстилает льносоломку лентой, и ЛКВ-4А, который теребит лен, очесывает головки и связывает соломку в снопы.

Льноуборочной комбайн ЛК-4А. Основными рабочими органами и механизмами комбайна ЛК-4А являются теребильный аппарат с делителями, поперечный транспортер, очесывающий аппарат, зажимной транспортер, транспортер вороха, расстилочный щит, механизм передачи движения и механизмы регулировок (рис. 5). Все узлы смонтированы на сварной раме, опирающейся на два пневматических колеса. Во время работы третьей точкой опоры служит прицепное устройство трактора, к которому присоединяется сница. Комбайн работает в агрегате с тракторами класса 1,4.

Рис. 5. Технологическая схема работы льноуборочного комбайна (а) и его очесывающего аппарата (б): 1 – делитель; 2 – теребильный аппарат; 3 – поперечный транспортер; 4 – зажимное устройство; 5 – транспортер вороха; 6 – прицеп; 7 – очесывающий аппарат; 8 – гребень; 9 – лопасть

Технологический процесс работы комбайна осуществляется следующим образом. Делителями убираемая полоса разделяется на четыре ленты шириной 380 мм. Ленты попадают в ремни теребильных аппаратов, и стебли выдергиваются из почвы. Затем отдельные ленты соединяются на поперечном транспортере и вводятся в зажимное устройство. Ремни зажимного устройства подают стебли в камеру очеса, где очесывающий барабан зубьями гребня обрывает головки льна и сбрасывает их на транспортер вороха. Транспортером головки льна и примеси (путанина) подаются в прицеп (прицепную тракторную тележку, присоединяемую сзади комбайна). Вытеребленные стебли в виде льносоломки лентой расстилаются на поле.

Чтобы ворох не вылетел из прицепа, его оборудуют боковыми и задним бортами. На задний борт навешивают съемную лестницу. В ветреную погоду следует также установить брезентовые ограждения под транспортером и на выходе из него.

Если лен сильно полег, его приходится теребить комбайном навстречу полеглости или под углом к ней. Делители при этом лучше поднимают полегшие стебли, в результате улучшается чистота теребления, уменьшается количество забивок в поперечном транспортере.

Скорость агрегата на полеглом льне снижают до 4–5 км/ч с учетом урожайности льна и степени его полегания.

Регулировки. Для эффективной работы льнокомбайна регулируют и настраивают последовательно теребильный аппарат, поперечный, зажимной и ленточный транспортеры, очесывающий аппарат и расстилочный щит.

При первом заезде агрегата включают ВОМ трактора за 3–4 м до входа делителей в стеблестой, а двигатель при этом переводят на полные обороты. После прохода расстояния в 20–30 м агрегат останавливают и осматривают, уточняют положение делителей, проверяют чистоту теребления и очеса, положение ленты и наличие поврежденных стеблей.

Подъемом и опусканием теребильного аппарата с помощью гидравлики регулируют высоту теребления. Она должна быть такой, чтобы при захвате стеблей зажимным транспортером зубья барабана обеспечивали полный прочес обсемененной части с минимальным повреждением стеблей. Поэтому прямостоящий лен следует теребить по возможности выше, чтобы зона очеса гребнями минимально перекрывала зону расположения семенных коробочек. При высоком тереблении, кроме того, уменьшается растянутость стеблей в ленте.

Полеглый лен убирают при наименьшей высоте теребления, при этом носки делителей должны касаться почвы (но не зарываться в нее).

Для работы на низкорослом льне (500–600 мм) теребильный аппарат опускают до предела, а делители фиксируют в положении их носков на 30–50 мм от почвы. Зубья гребней очесывающего барабана с помощью тяги эксцентрика следует по возможности (но не ближе чем на 20 мм) подвести к зажимному транспортеру.

При уборке высокого льна (800–1100 мм) высоту теребления устанавливают наибольшей, но с таким расчетом, чтобы комли стеблей при транспортировании не задевали за раму и картер. Зубья гребней следует отклонить возможно дальше от зажимного транспортера.

При всяком перемещении гребней надо регулировать положение заднего щитка камеры очеса, чтобы зазор между зубьями гребней и нижней кромкой щитка не превышал 6–10 мм. При правильной установке щитка исключается вынос коробочек из камеры очеса на очесанную и уложенную ленту льна.

По оставшимся в поле после прохода агрегата стеблям определяют, какой теребильный ручей допускает пропуск. В этом случае увеличивают длину криволинейного участка (зону теребления), приближая верхний ролик к шкиву. Однако после такой регулировки вытеребленные стебли не должны расплющиваться. Наличие невытеребленных стеблей с семенными коробочками свидетельствует о чрезмерной высоте теребления. Чтобы повысить давление в зоне теребления и в зажимном транспортере, приближают верхние ролики к шкивам и подтягивают пружины нажимных кареток.

При уборке влажного льна приходится опасаться повреждения стеблей. Поэтому добиваются минимального натяжения теребильных ремней и зажимного транспортера, а поджимные ролики отводят от теребильных шкивов.

Частоту вращения очесывающего барабана устанавливают в зависимости от состояния льна. При уборке льна густого, влажного, полеглого, а также в фазе ранней желтой спелости частоту снижают до 256 мин–1 путем установки сменной звездочки с 18 зубьями, которая имеется в комплекте принадлежностей комбайнов. Во всех остальных случаях работают со звездочкой, имеющей 16 зубьев, а частота вращения очесывающего барабана составляет 285 мин–1.

Стебли в расстилаемой комбайном ленте должны располагаться перпендикулярно направлению движения агрегата. Это достигается при определенном наклоне щита путем изменения длины его телескопической опоры.

4. Машины для переработки льновороха

Полученный от льнокомбайнов ворох, включающий семенные коробочки и часть путанины, направляется на сушку и дальнейшую переработку с целью выделения семян льна. Для бесперебойной работы льнокомбайнов в рекомендуемые агротехнические сроки и получения качественных семян в хозяйствах необходимо иметь механизированные сушильные пункты.

Сушильный пункт на базе оборудования ОСВ-60. Сушку льняного вороха при небольшой площади уборки (до 50 га) и урожайности 4–5 ц/га проводят на пунктах на базе оборудования ОСВ-60. Этот пункт можно использовать также для сушки клеверной пыжины, сена, зерна и других сельскохозяйственных продуктов. При снижении влажности льняного вороха от 45 до 12 % его производительность составляет 0,3 т/ч. Пункт включает воздухоподогреватель ВПТ-600, удлинитель воздуховода, вентилятор, воздухораспределительные системы и коробку. Одна воздухораспределительная система устанавливается в отсеке размером 5,85½8,05 м, рассчитанном на загрузку до 60 м3 вороха. Оборудование монтируют на асфальтном или бетонном полу под навесом.

Механизированный напольный пункт. При больших площадях уборки используют типовые механизированные напольные пункты производительностью 0,6; 1,0; 1,4 т/ч, что обеспечивает переработку вороха соответственно с площади 100, 200 и 300 га. В зависимости от типоразмера на пунктах устанавливают три, пять или семь воздухоподогревателей ВПТ-600, четыре, шесть или восемь сушильных отсеков с решетчатым полом, покрытым мелкой проволочной сеткой, общей площадью 192, 288 или 384 м2, две, четыре или шесть распределительных коробок, гребенчатые и ленточные выгрузные транспортеры (поточные линии). Сушильные отсеки расположены в два ряда симметрично продольному транспортеру для подачи вороха на переработку.

В молотильном отделении пункта установлены молотилкавеялка МВ-2,5А, нория, накопительный бункер для семян и два вентилятора для пневматического транспортирования мякины и путанины за пределы пункта.

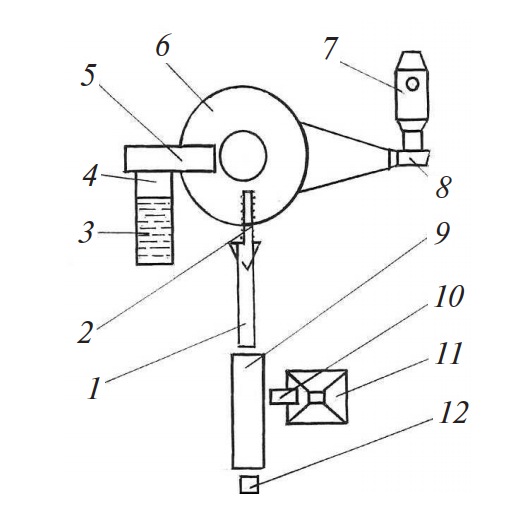

Основными рабочими органами и механизмами молотилкивеялки являются питающее устройство, молотильный аппарат с приемным и отбойным битерами, терочный аппарат с поворотным щитком, соломотряс, очистка с эксгаустером (вентилятором половы), механизмы передачи движения и приводной электродвигатель, рама и колесный ход с пневматическими колесами (рис. 6).

Рабочий процесс молотилки заключается в следующем. Ворох загружают в наклонную камеру. Далее он перемещается транспортером 11 наклонной камеры и приемным битером 10 в молотильный барабан, где перетирается и выбрасывается на лопасти битера 6, а затем – на соломотряс. Длинные частицы и соломка сходят в клавиш соломотряса и по скатному лотку опускаются на поверхность площадки. Мелкий ворох из подбарабанья и клавиш соломотряса подается на очистку. Здесь необмолоченные головки отдаляются верхним и семенным 17 решетом и направляются колосовым шнеком 18 и элеватором на повторный обмолот.

При обработке сухого вороха, когда достигается полное вытирание головок вальцовой теркой, поворотный щиток устанавливают в положение, при котором перетертая масса направляется на соломотряс. В противном случае ворох из терки по щитку поступает в молотильный аппарат для дополнительного перетирания бичами барабана и терочной пластиной. Очищенные семена по подсевному решету собираются в зерновой шнек. Песок и мелкие семена сорняков проходят сквозь отверстия подсевного решета и собираются в лоток. Полова идет сходом с очистки и выводится из молотилки вентилятором.

Рис. 6. Устройство молотилки-веялки МВ-2,5А: 1 – соломотряс; 2 – элеватор; 3 – распределитель; 4 – вальцовая терка; 5 – поворотный щиток; 6 – отбойный битер; 7 – терочная пластина; 8 – подбарабанье; 9 – молотильный барабан; 10 – приемный битер; 11 – питающий транспортер; 12 – наклонная камера; 13 – грохот; 14 – вентилятор очистки; 15 – зерновой шнек; 16 – подсевное решето; 17 – решето очистки; 18 – шнек; 19 – вентилятор половы; 20 – скатный лоток

Регулировки. Рабочие органы регулируют в соответствии с рекомендациями по настройке молотилки-веялки. Зазор между терочными вальцами устанавливают в пределах 1,0–1,5 мм, зазоры между терочной пластиной и бичами барабана – в пределах 7–8 мм на входе и 2–3 мм на выходе.

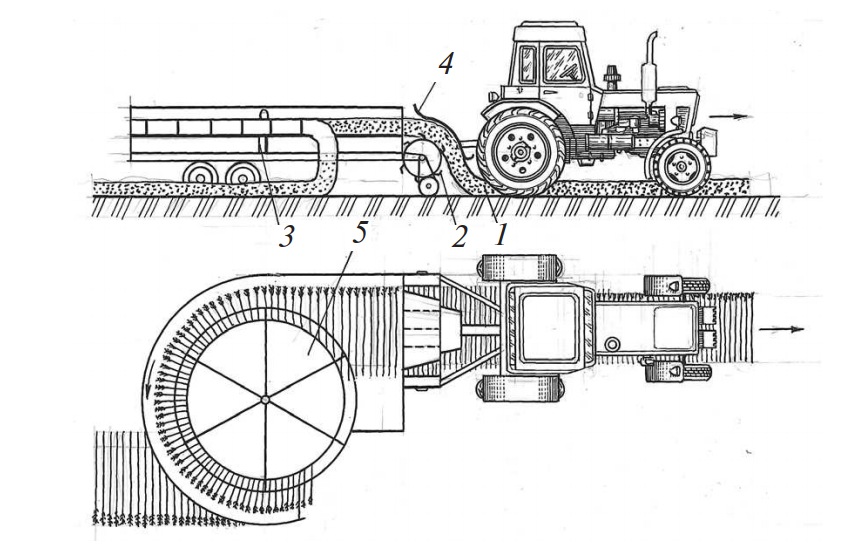

В пункт сушки и переработки льняного вороха на базе карусельной сушилки КСПЛ-0,9 входит карусельная сушилка СКМ-1, топочный агрегат ТАУ-0,75, система загрузочных и выгрузных транспортеров, ворохоразделывательная машина МВ-2,5А, накопительный бункер семян, пневмотранспотер путанины (рис. 7).

Рис. 7. Схема пункта сушки и переработки льняного вороха на базе карусельной сушилки: 1 – промежуточный транспортер; 2 – выгрузной транспортерфреза; 3 – приемный транспортер; 4 – дозирующий транспортер; 5 – загрузочный транспортер; 6 – кольцевая сушильная камера; 7 – теплогенератор; 8 – вентилятор; 9 – молотилка-веялка; 10 – нория; 11 – бункер семян; 12 – пневмотранспортер

Отличительной особенностью сушилки является использование противоточного метода в подвижном слое. Из нижней части слоя удаляется сухой ворох, и одновременно происходит загрузка сырого вороха поверх просыхающего.

Производительность сушилки при снижении влажности вороха от 45 % составляет 0,9 т/ч, расход топлива – 67 кг/т сухого вороха.

Пункты на базе конвейерной сушилки предназначены для сушки и переработки льняного вороха. Кроме того, в ряде хозяйств на них осуществляют сушку льняной тресты, зерна, семян многолетних трав и приготовление витаминного сена, что увеличивает срок полезного использования сушилок до 4–5 месяцев в году.

В сушильном отделении таких пунктов устанавливают сушильные конвейеры, загрузчики вороха, воздухоподогреватели ВПТ-600 или топочные агрегаты ТАУ-0,75 (ТАУ-1,5), поперечный ленточный транспортер. В перерабатывающем отделении – молотилка-веялка, нория, накопительный бункер для семян, пневмотранспортеры для мякины и путанины, семяочистительные машины СМ-4 и «Петкус-Гигант» К-531/1, шнековый погрузчик ПШП-2А. Производительность пункта 0,75 т/ч.

При переработке льновороха необходимо соблюдать следующие правила.

Прицепы с ворохом в день уборки должны быть доставлены на сушильный пункт, а ворох загружен в сушильные секции. Оставлять ворох в прицепах или кучах, без продувки воздухом на ночь недопустимо, так как это приводит к его самосогреванию и порче семян.

Ворох загружают в сушильные секции равномерно, слоем не более 1,1 м в напольных сушилках и 0,7 м – в конвейерных. Следят, чтобы не образовывалось отдушин для выхода воздуха, особенно у стен сушильных отсеков, и своевременно уплотняют их путаниной. Нельзя оставлять сырой ворох в отсеках без продувки воздухом.

Температура подогретого воздуха не должна превышать 45 °С при начальной относительной влажности вороха не более 40 % и 35 °С – при влажности вороха выше 50 %. Температуру воздуха регулярно проверяют ртутным термометром, устанавливаемым в канале за воздухоподогревателем.

Ворох сушат до влажности 12–16 %. Семена льна при этом должны иметь влажность 8–12 %. Пересушка вороха отрицательно сказывается на повреждаемости семян при переработке и снижает их всхожесть. Поэтому необходимо периодически проверять состояние вороха в разных местах сушильной секции и своевременно прекратить сушку.

Для выравнивания влажности семян по толщине слоя ворох по окончании сушки рекомендуется продуть холодным воздухом в течение 1,5–5 ч (при сухом атмосферном воздухе – дольше).

Сухой охлажденный ворох перерабатывают на молотилкевеялке. Машину регулируют так, чтобы обеспечить чистоту семян не ниже 96 %, допуская потери семян не более 3 %, а их дробление – не более 1 %.

Источник