Сущность измерения твердости по различным методикам

Метод вдавливания твердого наконечника получила наибольшее распространение в практике испытаний металлов. К этому методу относятся методы Бринелля, Роквелла, Виккерса. Измерение твердости этими методами стандартизированы и устанавливаются ГОСТами:

Бринелля — ГОСТ 9012 — 59, Роквелла — ГОСТ 9013 — 59, Виккерса — ГОСТ 2999 — 59. [3]

Рис. 1.1 Диапазон значений твердости

Твердость по Бринеллю — НВ, Н/м 2

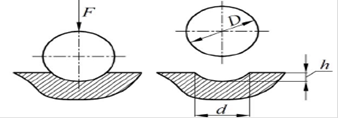

Рис. 1.2. Измерение твердости по методу Бринелля

Прежде чем приступить к испытанию на твердость, необходимо правильно подобрать по нагрузку (F) и диаметр шарика (D) исходя из материала и толщины образца, ГОСТ 9012 — 59. Нагрузку выбирают так, чтобы соблюдался закон подобия

В этом случае возможно сравнение твердости, полученной при различном диаметре шариков. Минимальная толщина испытуемого образца должна быть не менее десятикратной глубины отпечатка. На обратной стороне испытуемого образца после вдавливания шарика не должно быть следов деформации. [2]

Чем больше диаметр шарика, тем выше точность в определении твердости.

Твердость материала при измерении по Бринеллю не должна превышать 4500 МН/м 2 , т. к. для вдавливания используется стальной закаленный шарик с твердостью НВ = 6000 МН/м 2 и при испытании более твердых металлов он будет деформироваться сам.

Продолжительность выдержки образца строго постоянна и устанавливается перед измерением от 10 до 60 секунд в зависимости от материала.

Диаметр отпечатка (d), полученного после вдавливания, измеряется при помощи специальной лупы с точностью до 0,05 мм. При этом для лучшей освещенности отпечатка окно лупы располагают в направлении к источнику света.

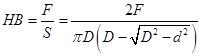

Значение твердости находят из таблиц или рассчитывает по формуле (2) Н/м 2

Число твердости по Бринеллю, измеренное при стандартном испытании (D = 10 мм, P = 3000 кгс), записывается так: HB 350. Если испытания проведены при других условиях, то запись будет иметь следующий вид: HB 5/250/30-200, что означает — число твердости 200 получено при испытании шариком диаметром 5 мм под нагрузкой 250 кгс и длительности нагрузки 30 с.

При измерении твердости по методу Бринелля необходимо выполнять следующие условия:

Ø образцы с твердостью выше HB 450 кгс/мм 2 (4500 МПа) испытывать запрещается;

Ø поверхность образца должна быть плоской и очищенной от окалины и других посторонних веществ;

Ø диаметры отпечатков должны находиться в пределах 0,2D£d£0,6D;

Ø образцы должны иметь толщину не менее 10 — кратной глубины отпечатка (или менее диаметра шарика);

Ø расстояние между центрами соседних отпечатков и между центром отпечатка и краем образца должны быть не менее 4d.

Источник

23. Твердость материалов. Методы определения твердости.

Твёрдость — свойство материала сопротивляться проникновению в него другого, более твёрдого тела — индентора.

Твёрдость определяется как отношение величины нагрузки к площади или объему поверхности отпечатка. Различаютповерхностную и объемную твёрдость:

поверхностная твёрдость — отношение нагрузки к площади поверхности отпечатка;

объёмная твёрдость — отношение нагрузки к объёму отпечатка.

Различают также восстановленную и невосстановленную твёрдость. Восстановленная твёрдость определяется как отношение нагрузки к площади или объему отпечатка, а невосстановленная твёрдость определяется как отношение силы сопротивления внедрению индентора к площади или объему внедренной в материал части индентора.

Твёрдость измеряют в трёх диапазонах: макро, микро, нано. Макродиапазон регламентирует величину нагрузки на индентор от 2 Ндо 30 кН. Микродиапазон регламентирует величину нагрузки на индентор до 2 Н и глубину внедрения индентора больше 0,2 мкм. Нанодиапазон регламентирует только глубину внедрения индентора, которая должна быть меньше 0,2 мкм [1] . Часто твердость в нанодиапазоне называют нанотвердостью (nanohardness) [ неизвестный термин ] [2] .

Измеряемая твердость, прежде всего, зависит от нагрузки, прикладываемой к индентору. Такая зависимость получила названиеразмерного эффекта, в англоязычной литературе — indentation size effect. Характер зависимости твердости от нагрузки определяется формой индентора:

для сферического индентора — с увеличением нагрузки твердость увеличивается — обратный размерный эффект (reverse indentation size effect);

для индентора в виде пирамиды Виккерса или Берковича — с увеличением нагрузки твердость уменьшается — прямой или просто размерный эффект (indentation size effect);

для сфероконического индентора (типа конуса для твердомера Роквелла) — с увеличением нагрузки твердость сначала увеличивается, когда внедряется сферическая часть индентора, а затем начинает уменьшаться (для сфероконической части индентора).

Методы определения твёрдости по способу приложения нагрузки делятся на: 1)статические и 2) динамические (ударные).

Для измерения твёрдости существует несколько шкал (методов измерения):

Метод Бринелля — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка (причём площадь отпечатка берётся как площадь части сферы, а не как площадь круга (твердость по Мейеру)); размерность единиц твердости по Бринеллю Па (кг-с/мм²). Число твердости по Бринеллю по ГОСТ 9012-59 записывают без единиц измерения. Твёрдость, определённая по этому методу, обозначается HB, где H = hardness (твёрдость, англ.), B — Бринелль;

Метод Роквелла — твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость, определённая по этому методу, является безразмерной и обозначается HR, HRB, HRC и HRA; твёрдость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу соответствует HR 100.

Метод Виккерса — твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка (причём площадь отпечатка берётся как площадь части поверхности пирамиды, а не как площадь ромба); размерность единиц твёрдости по Виккерсу кг-с/мм². Твёрдость, определённая по этому методу, обозначается HV;

Твёрдость по Шору (Метод вдавливания) — твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины [4] . В данном методе измерительный прибор именуется дюрометром. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, описанный стандартом ASTM D2240, оговаривает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с явным указанием метода.

Дюрометры и шкалы Аскер — по принципу измерения соответствует методу вдавливания (по Шору). Фирменная и нац. японская модификация метода. Используется для мягких и эластичных материалов. Отличается от классического метода Шора некоторыми параметрами измерительного прибора, фирменными наименованиями шкал и инденторами.

Твёрдость по Шору (Метод отскока) — метод определения твёрдости очень твёрдых (высокомодульных) материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк (основная частьсклероскопа — измерительного прибора для данного метода), падающий с определённой высоты [5] . Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Основные шкалы C и D. Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы. [6][7]

Следует понимать, что хотя оба этих метода являются методами измерения твёрдости, предложены одним и тем же автором, имеют совпадающие названия и совпадающие обозначения шкал это — не версии одного метода, а два принципиально разных метода с разными значениями шкал, описываемых разными стандартами.

Метод Кузнецова — Герберта — Ребиндера — твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл;

Метод Польди (двойного отпечатка шарика) — твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно в образец и эталон (см. иллюстрацию);

Шкала Мооса — определяется по тому, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

Метод Бухгольца — метод определения твердости при помощи прибора «Бухгольца». Предназначен для испытания на твердость (твердость по Бухгольцу) полимерных лакокрасочных покрытий при вдавливании индентора «Бухгольца». Метод регламентируют стандарты ISO 2815, DIN 53153, ГОСТ 22233. [8][9]

Методы измерения твёрдости делятся на две основные категории: статические методы определения твёрдости и динамические методы определения твёрдости.

Для инструментального определения твёрдости используются приборы, именуемые твердомерами. Методы определения твердости, в зависимости от степени воздействия на объект, могут относиться как к неразрушающим, так и к разрушающим методам.

Существующие методы определения твёрдости не отражают целиком какого-нибудь одного определённого фундаментального свойства материалов, поэтому не существует прямой взаимосвязи между разными шкалами и методами, но существуют приближенные таблицы, связывающие шкалы отдельных методов для определённых групп и категорий материалов. Данные таблицы построены только по результатам экспериментальных тестов и не существует теорий, позволяющих расчетным методом перейти от одного способа определения твердости к другому.

Конкретный способ определения твёрдости выбирается исходя из свойств материала, задач измерения, условий его проведения, имеющейся аппаратуры и др.

Источник

Определение твёрдости материалов

В зависимости от скорости приложения нагрузки на индентор методы измерения твёрдости делятся на статические (нагрузка прикладывается плавно и непрерывно) и динамические (нагрузка прикладывается ударом), а в зависимости от способа приложения нагрузки – на методы вдавливания, царапания и упругой отдачи. Твердость – свойство поверхностного слоя материала оказывать сопротивление упругой и пластической деформации (или разрушению) при местных контактных воздействиях со стороны другого, более твердого тела (индентора), имеющего определенную форму и размер[3] . Однако такое определение твёрдости может быть справедливо только для метода вдавливания. При других методах измерения твёрдости (маятниковом, царапании, упругого отскока и т. д.) данное определение может быть другим.

Твёрдость имеет большое практическое значение, так как косвенно характеризует такие свойства металлов как износостойкость, режущие свойства, конструкционную прочность и др. Определение этих свойств требует значительного времени, а измерение твёрдости выполняется значительно быстрее и при меньших затратах. Кроме того, испытание на твёрдость осуществляется непосредственно на деталях без их разрушения, что позволяет оценивать качество металла в готовых изделиях.

Из статических методов измерения твердости металлов и сплавов наибольшее распространение получили способы измерения твёрдости вдавливанием. Суть этих методов заключается во внедрении в испытываемый материал более твердого индентора. Выбор материала и формы индентора (шарик, конус или пирамида) зависит от твердости исследуемого материала, размеров и конфигурации образцов и изделий. При вдавливании индентора деформация происходит в небольшом объеме, окруженном недефор-мированным металлом по схеме всестороннего неравномерного сжатия с малой долей нормальных растягивающих напряжений. Поэтому пластическую деформацию испытывают и малопластичные металлы, которые при других видах механических испытаний разрушаются хрупко (например, чугун). В результате вдавливания наконечника в поверхностные слои металла за счёт пластической деформации после снятия нагрузки остаётся отпечаток, по размерам которого и судят о твёрдости. По имени исследователей, предложив-ших использовать ту или иную форму индентора, различают следующие способы измерения твёрдости внедрением: твердость по Бринеллю (метод Бринелля), твердость по Роквеллу (метод Роквелла), твердость по Виккерсу (метод Виккерса) и др.

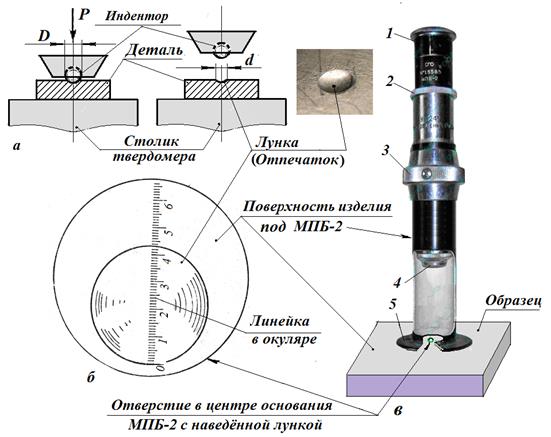

Определение твердости по Бринеллю[4].Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием нагрузки, приложенной перпендикулярно к поверхности образца в течение определённого промежутка времени и измерении диаметра отпечатка после снятия нагрузки (рис. 1.17, а).

Рис. 1.17. Схема измерения твердости металла методом Бринелля:

а – вдавливание индентора под нагрузкой P; б — схема измерения диаметра отпечатка микроскопом МПБ-2 (лупой Бринелля); в — общий вид микроскопа МПБ- 2: 1 – окуляр; 2 – кольцо наведения резкости линейки внутри окуляра;

3 – установочное кольцо для наведения резкости лунки; 4 – объектив; 5 – осносование с интересным отверстием

Метод используется при измерении твердости относительно мягких материалов (незакаленной стали, чугуна, цветных металлов и их сплавов). Число твердости по Бринеллю (МПа) определяется отношением приложенной нагрузки P (МН) к площади поверхности сферического отпечатка F (м 2 ) по формуле:

где D – диаметр вдавливаемого шарика, м;

d – диаметр отпечатка, м;

На практике значение твёрдости не вычисляют по этой формуле, а определяют по таблице ГОСТ 9012-59 по измеренной величине диаметра отпечатка. Диаметры шариков стандартизированы: рекомендуется применять шаровые инденторы с диаметрами в 1; 2; 2,5; 5; 10 мм.

Между числом твёрдости по Бринеллю и пределом прочности металлов σв, МПа, существует эмпирическая зависимость:

Приведём эти зависимости для некоторых материалов (табл. 3).

Зависимость между числом твёрдости и пределом прочности для некоторых материалов

| НВ | σв, МПа | НВ | σв, МПа |

| Стали | Медь и её сплавы | ||

| 1200…1750 | 3,4 · НВ | после отжига | 5,5 · НВ |

| 1750…4500 | 3,5 · НВ | наклёпанная | 4,0 · НВ |

| алюминий | дуралюминий | ||

| 200…450 | 3,3…3,6 · НВ | после отжига | 3,6 · НВ |

| Чугун и сплавы титана | 1, 0 · НВ | закалка+старение | 3,5 · НВ |

Режимы измерения твёрдости (диаметр шарика, нагрузка, время нагружения) выбираются в зависимости от толщины образца и твёрдости испытуемого материала по табл.4.

Ориентировочные параметры испытаний по ГОСТ 9012-59

| Материал | НВ,   | Толщина испытуемого образца S, мм | Диаметр шарика D, мм | Нагрузка КD 2 =Р, МПа (кгс) | Время под нагр., с |

| Чёрные металлы |  | >6 | 30D 2 = 29420 (3000) | ||

| 3-6 | 30D 2 =7355 (750) | ||||

| 2 =1840 (187,5) | |||||

| >6 | 10D 2 = 9807 (1000) | |||

| 3-6 | 10D 2 = 2452 (250) | ||||

| 2 = 612,5 (62,5) | |||||

| Цветные металлы на осно-ве меди; дуралю-мины |  | >6 | 30D 2 = 29420 (3000) | ||

| 3-6 | 30D 2 = 7355 ( 750) | ||||

| 2 = 1840 (187,5) | |||||

| >6 | 10D 2 =9807 (1000) | |||

| 3-6 | 10D 2 = 2452(250) | ||||

| 2 = 612,5 (62,5) | |||||

| Сплавы Mg, Al, Sn, Pb, баббит |  | >6 | 2,5D 2 =2452 (250) | ||

| 3-6 | 2,5D 2 =612,5 (62,5) | ||||

| 2 =162 (16,5) |

Для получения одинаковых чисел твердости при испытании одного и того же материала шариками разных диаметров необходимо соблюдать закон подобия между получаемыми диаметрами отпечатков. Для этого твердость измеряют при постоянном соотношении между величиной нагрузки P и квадратом диаметра шарика D 2 :

Это соотношение должно быть разным для металлов с различной твердостью (см. табл. 5.2). Диаметр шарика D и соответствующее усилие Р выбирают таким образом, чтобы диаметр отпечатканаходился в пределах: 0,24 D ≤ d≤ 0,6 D.

Диаметр отпечатка измеряют при помощи отсчетного микроскопа МПБ-2, называемого также лупой Бринелля (рис. 1.17, в). Микроскоп представляет собой полую металлическую трубку (корпус) с плоским основанием 5. В верхней части трубки располагается окуляр 1, а в нижней части – объектив 4. Для измерения диаметра отпечатка в окуляре размещается прозрачная шкала с делениями. В центре основания микроскопа расположено отверстие, которое накладывается на лунку таким образом, чтобы нулевая отметка линейки окуляра совпала с краем лунки. Диаметр лунки d измеряют с точностью 0,05 мм в двух взаимноперпендикулярных направлениях. Для определения твердости следует принимать среднюю из полученных величин. На рис. 1.16, б показано расположение шкалы линейки микроскопа относительно кромок лунки. Диаметр лунки, как видно из рисунка, равен 4, 35 мм. Время нагружения зависит от материала образца (см. табл. 4).

Твердость по Бринеллю обозначают символом НВ(Hardness Brinell):

۰НВ- при применении стального шарика (твердость детали должна быть менее 450 единиц);

۰HBW — при применении шарика из твердого сплава (твердость детали 450…650 единиц).

Примеры обозначений:

1) при определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при нагрузке 3000 кгс(29420 Н) и продолжительности выдержки 10…15 секунд твердость по Бринеллю обозначают только числовым значением твердости и символомНВ или НВW (например, 300 НВ; 600 HBW);

2) если испытания проведены при других условиях (отличающихся от приведённых в табл. 5.2), то запись будет иметь следующий вид: 250 НВ 5/750 ‒ твердость по Бринеллю 250, измеренная стальным шариком диаметром 5 мм, при нагрузке 750 кгс(7355 Н) и продолжительности выдержки 10…15 с;

3) 575 HBW 2,5/187,5/30 ‒ твердость по Бринеллю 575, измерен-ная шариком из твердого сплава диаметром 2,5 мм, при нагрузке 187,5 кгс(1839 Н) и продолжительности выдержки под нагрузкой 30 с.)

При измерении твердости по Бринеллю должны соблюдаться следующие условия:

۰ минимальная толщина образца должна быть не менее 10-крат-ной глубины отпечатка;

۰расстояние между центрами двух соседних отпечатков должно быть не менее 4d; расстояние от центра отпечатка до края образца – не менее 2,5d; для металлов с твердостью менее 35 единиц эти расстояния должны быть соответственно 6d и 3d;

۰образцы с твёрдостью выше 450 НВ или 650 HBW (кгс/мм 2 ) испытывать запрещается (во избежание деформации и разрушения индентора);

۰ из условия геометрического подобия диаметры отпечатков должны находиться в пределах d=(0,24…0,6) D.

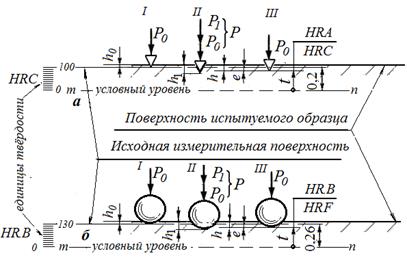

Метод измерения твердости по Роквеллу[5].Сущность метода заключается во вдавливании алмазного конуса или стального шарика в образец (изделие) под действием последовательно прилагаемых предварительной Р0 = 98 Н (10 кгс) и основной Р1 нагрузок и измерении глубины вдавливания индентора h после снятия основной нагрузки (рис. 1.18).

|

| Рис. 1.18. Схемы внедрения алмазного (а) и шарового (б) инденторов при измерении твердости по Роквеллу: I– предварительное нагружение; II –окончательное нагружение; III – измерение |

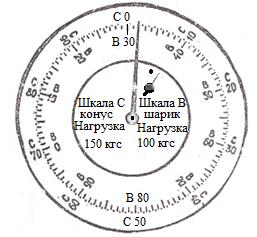

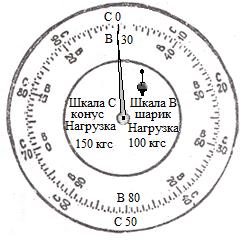

Суммарная нагрузка составляет Р = Р0+Р1. При использовании в качестве индентора алмазного конуса Р=150 кг, а при использовании стального шарика–100 кг. При данной суммарной нагрузке Р индентор внедрится в материал на глубину h1 от поверхности образца. Затем нагрузка Р1 снимается. Индентор при этом из-за упругости испытуемого материала переместится на расстояние «е» от исходной измерительной поверхности, что соответствует остаточной глубине проникновения наконечника. Твёрдостью по Роквеллу принято считать расстояние t в условных единицах, на которое индентор не дошёл до глубины, равной 0,2 мм (конус) или 0, 26 мм (стальной шарик) от измерительной поверхности. Все перемещения индентора при измерении твёрдости фикси-руются индикатором часового типа, по круговой шкале которого определяют значение твёрдости (рис. 1.19.). Выбор нагрузки и индентора для определения твёрдости материала по Роквеллу осуществляют по данным табл. 3. Индикатор имеет две шкалы (чёрную и красную), которые размещены на одном циферблате. Цена деления обеих шкал одинакова и соответствуют сотой части окружности шкалы и равна 0,002 мм глубины вдавливания.

а а |  б б |

| Рис. 1.19. Индикатор пресса Роквелла ТК-2 с циферблатной шкалой твёрдости: а – положение стрелок до испытания материала; б – положение стрелок после предварительного нагружения, когда маленькая стрелка совпадает с точкой, а большая – на нуле шкалы |

При этом шкала глубин (чёрная) будет иметь при испытании конусным наконечником 0,2/0,002 = 100 делений, а при испытании шаровым наконечником (красная шкала) 0,26/0,002 = 130 делений. Из-за разницы делений шкалы смещены относительно друг друга на 30 единиц (см. рис. 1.19).

При измерении алмазным конусом используется чёрная шкала, имеющая 100 делений (шкалы С и А). По шкале С обычно измеряют твёрдость закалённых сталей. По шкале А проводят измерение тонких изделий или тонких слоёв. Эта шкала полностью совпадает со шкалой С, но измерения проводятся при меньшей нагрузке и меньшей глубине проникновения.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC, HRF).

Выбор нагрузки и наконечника для испытания твердости по Роквеллу

| Шкала | Вид нако-нечника | Допускаемые пределы шкалы | Общее усилие,  | Назначение |

| HRC чёрная | Конус | 20…67 |  | а) высокоуглеродистая отожженная сталь; б) закаленная сталь |

| HRA Черная | Конус | 70 … 85 |  | а) высокотвердые сплавы; б) тонкие твердые поверхностные слои |

| 1 | ||||

| HRB Красная | Шарик | 25… 100 |  | а) среднеуглеродистая отожженная сталь; б) твердые цветные сплавы |

| HRF Красная | Шарик | 50…100 |  | мягкие цветные сплавы |

При измерении стальным шариком используются красная шкала В и F, имеющая 130 делений (считая от общего нуля). По шкале В производят измерение твёрдости при её умеренных значениях, а по шкале F определяют твёрдость цветных металлов и сплавов.

При измерении твёрдости, кроме нагрузки на индентор, важное значение имеет время приложения нагрузки. Продолжительность процесса вдавливания при суммарной нагрузке P0 + P1 зависит от ползучести испытываемого материала. Для случая испытания по Роквеллу экспериментально установлено, что продолжительность вдавливания при суммарной нагрузке на индентор составляет:

۰ 2…3 с – для материалов с не зависящей от времени пласти-ческой деформацией;

۰6…8 с – для материалов с зависящей от времени пластической деформацией;

۰20…30 с – для материалов с существенно зависящей от време-ни пластической деформацией.

Достоинством этого метода является возможность измерения твердости в широком диапазоне как очень твердых, так и сравни-тельно мягких материалов. Но методом Роквелла не рекомендуется измерять, например, твердость серых чугунов и цветных сплавов, содержащих структурные составляющие, резко отличающиеся по своим механическим свойствам. Это объясняется тем, что отпечаток, получаемый при вдавливании конуса или шарика диаметром 1,588 мм, достаточно мал и не всегда может равномерно охватить все составляющие структуры, что приведет к большому разбросу данных по твердости. С другой стороны малый размер отпечатков позволяет

проводить испытания на уже готовых деталях. Испытания занимают мало времени, и число твёрдости читается прямо на шкале прибора.

Благодаря этим преимуществам метод Роквелла нашёл широкое практическое применение вследствие меньшей трудоемкости по сравнению с методом Бринелля, возможностей определения твердости закалённых сталей и тонких поверхностных слоев. Сравнение чисел твердости по Роквеллу и по Бринеллю приведено в приложении.

Значения твердости по Роквеллу можно пересчитать на твердость по Бринеллю с помощью эмпирических переводных таблиц (см. лаб. раб № 1).

Метод Супер-Роквелла .Применяется для измерения твёрдости тонких слоёв на поверхности металлов.При измерении твердости очень тонких слоев (менее 0,3 мм) используются шкалы N (индентор – алмазный конус) и Т (индентор – стальной шарик). Нагрузки для каждой шкалы — 15, 30, 45кгс. Предварительная нагрузка составляет 3 кгс, а цена деления шкалы индикатора – 1 мкм. Как и число твердости по Роквеллу, число поверхностной твердости по Супер-Роквеллу выражено символом HR и сопровождается указанием шкалы замера. Например, 81 HR30N представляет собой число поверхностной твердости по Роквеллу 81 по шкале 30N.

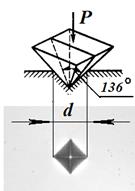

Определение твердости по Виккерсу[6].Метод измерения твердости по Виккерсу регламентирует ГОСТ 2999-75 (в редакции 1987 г). Сущность метода заключается во внедрении алмазного индентора в форме правильной четырехгранной пирамиды с углом при вершине 136° в образец (изделие) под нагрузкой Р (кгс) и измерении диагонали отпечатка d (мм) после снятия нагрузки (рис. 1.20).

| Рис. 1.20. Схема измерения твёрдости по Виккерсу |

Значения твердости определяются как отношение величины приложенной нагрузки к площади поверхности отпечатка и формально имеют размерность кгс/мм 2 (Н/мм 2 ) по формуле

где HV −твёрдость по Виккерсу, кг/мм 2 ;

α − наклон алмазного индентера пирамидальной формы;

P − испытательное усилие;

d − средняя длина диагонали отпечатка, мм.

На практике число твёрдости HV определяют по специальным таблицам по измеренной величине диагонали отпечака d.

При использовании метода Виккерса наиболее предпочтительны нагрузки 5, 10, 20, 30, 50 и 100 кг. В стандартном случае применяют нагрузку 30 кгс (294 Н). Числа твёрдости по Виккерсу и Бринеллю имеют одинаковую размерность и для материалов с твёрдостью до 450 НВ практически совпадают.

Примеры обозначений. Запись значения твердости в 500 единиц при нагрузке 30 кгс и времени выдержки под нагрузкой 10. 15 с обозначается как 500 HV, значение твердости в 220 единиц при нагрузке 10 кгси времени выдержки 40 с − 220 HV 10/40.

Метод Виккерса используется для определения твердости дета-лей малой толщины и тонких поверхностных слоев (азотирование, борирование, цианирование и т. д.), имеющих высокую твёрдость.

Источник