- Особенности турбинного способа бурения скважин

- Особенности турбинного режима

- Технология турбинного бурения нефтяных скважин

- Гидравлическая турбина турбобура

- Процесс бурения

- Роторный способ бурения нефтяных скважин

- Оборудование для роторного бурения скважин

- Роторное бурение скважин: плюсы и минусы

- Принцип осуществления роторного бурения скважин

- Обсадные трубы

- Промывочная жидкость в буровых роторных работах

- Роторная буровая установка

- Добыча нефти и газа

- нефть, газ, добыча нефти, бурение, переработка нефти

- Основные способы бурения

Особенности турбинного способа бурения скважин

- с повышенным расходом жидкости;

- с подавлением вибрации долота;

- с большим запасом вращающего момента.

Данный метод применяется для осуществления бурения нефтяных, разведывательных и газовых скважин, так как имеет свои преимущества:

- большая механическая скорость;

- скорость бурения наклонных скважин аналогична вертикальным;

- постоянные усовершенствования.

К недостаткам можно отнести тот факт, что при высокой скорости уменьшается проходка долота. Для того, чтобы увеличить длину рейса, приходится снижать обороты. Тем не менее, характеристики турбин регулярно подвергаются изменениям, что повышает эффективность всей установки. В частности:

- значительно улучшились показатели КПД;

- понизились частоты вращения на разгоне;

- понизился перепад давления в трубобурах;

- улучшились показатели стойкости.

В целом, турбинное бурение активно применяется в добыче нефтяных, газовых залежей, а также в ряду других разведывательных и эксплуатационных скважин. Чаще всего этот способ применяется для бурения наклонных скважин.

Особенности турбинного режима

Равно как и любой другой способ, особенности турбинного режима бурения также существуют.

Основной задачей при проведении проектирования режима трубинного бурения является:

- настройка работы насосов;

- подбор буров.

Кроме этого, исходя из типа грунта подбираются подходящие долота.

Их корректный выбор очень важен, так как от его правильности зависят показатели бурения качественного характера, а также количественный результат турбинного режима.

Турбинный способ бурения скважин, по сравнению с роторным, гораздо более эффективен, так как коэффициент передачи мощности от источника энергии к долоту в нем на порядок выше. Это позволяет ощутимо повысить производительность и, соответственно, ускорить некоторые этапы работы.

Допускает использование любых промывочных жидкостей, что также снимает определенные ограничения. С точки зрения безопасности, турбинное бурение несет меньшую опасность и менее вредит здоровью персонала.

Правильный подбор долот и режимов работ – это залог эффективного бурения. Крайне важно найти наиболее оптимальные характеристики, которые позволят максимально рационально задействовать как временные, так и топливные и энергетические ресурсы.

При турбинном режиме бурения грамотный подход играет решающую роль. В противном случае, данный способ может оказаться менее эффективным, чем роторный.

Технология турбинного бурения нефтяных скважин

Важно отметить, что осевая нагрузка на породоразрушающий инструмент подбирается в зависимости от твердости пород, однако частота вращения также должна корректироваться: чем тверже порода, тем меньше оборотов.

Так, турбинный способ бурения характерен тем, что его колона сама не вращается. Вместо этого она перенимает реактивный крутящий момент, производимый двигателем. По сути, такая колона служит средой передачи гидравлической энергии, которая и приводит в действие бур.

Различается и расположение забойного двигателя. Турбинный метод бурения подразумевает, что турбобур находится прямо над долотом и выполняет функции преобразователя гидравлической энергии в механическую. Первая появляется за счет потока бурового раствора, который проходит через все ступени гидравлической турбины.

Рабочие характеристики турбобура определяются:

- КПД;

- крутящего момента;

- перепада давления.

В зависимости от режима бурения, различают следующие турбобуры:

- односекционные, бесшпендельные;

- односекционные, шпендельные;

- духсекционные;

- трехсекционные.

Внутри секций могут находиться металлические составные или же цельнолитые турбины. Роме этого, присутсвуют резинометаллические опопры. Иногда они заменяются шаровыми.

Контроль за работой во время забоя производится с помощью манометра и индикатора веса. Важно следить, чтобы при постоянной подаче насосов в турбобуре перепад давления не менялся, или же менялся незначительно. Любые изменения, выходящие за пределы нормы, сигнализируют о возникновении неполадок в процессе работы. К примеру, повышение давления может провоцироваться засоренностью каналов турбины.

Гидравлическая турбина турбобура

Гидравлическая трубина является движущим узлом установки.Любая из её ступеней узла состоит из:

- ротора – вращающаяся часть, соединена с валом;

- статора – неподвижная часть, соединена с корпусом.

Для того, чтобы их лопатки меньше подвергались износу, их делают одинаковыми по профилю, но располагают их так, чтобы они были направлены в различные стороны.

Важно помнить, что необходимо постепенно понижать подачу буровых насосов для сохранения перепада давления в турбине.

Процесс бурения

Источник

Роторный способ бурения нефтяных скважин

Роторное бурение наиболее распространенный метод, так как достаточно эффективен и прост в применении. Чаще всего он используется для бурения разведочных и эксплуатационных нефтяных скважин, однако, за счет компактности, применяется и для создания скважин с водой на частных участках

Технология роторного бурения впервые была применена в США в начале 1880-х годов, и с тех пор претерпевала незначительные изменения, положительно сказавшихся на её эффективности. В частности, совершенствовались породоразрушающие инструменты, изобретались новые промывочные жидкости, повышалась прочность отдельных элементов. Кроме того, совершенствовалась и сама технология бурения, за счет чего данный метод и является сейчас одним из основных способов создания забоя и почти полностью заменил стандартный ударный метод. Обо всем, что нужно знать о роторном способе бурения – далее в статье.

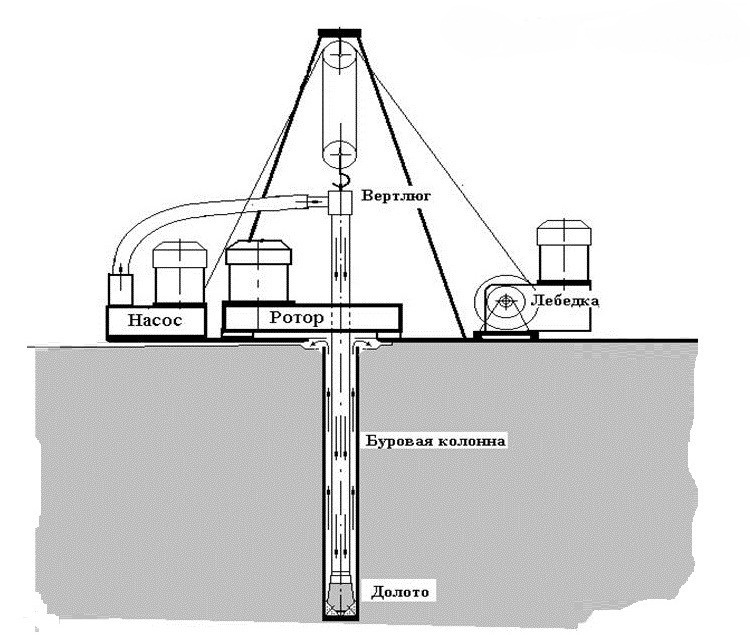

Оборудование для роторного бурения скважин

Несмотря на кажущуюся простоту, нефтяная, газовая или любая другая скважина требует довольно внушительного списка оборудования. Без любой из этих частей работа установки невозможна. В перечень элементов, необходимых для осуществления роторного бурения, входит:

- вышка;

- буровая установка;

- ротор;

- буровые поршневые насосы;

- вертлюг;

- талевая система;

- система очистки жидкостью.

Вертлюг – это элемент, через который промывочная жидкость попадает в колонну. Он подвешен на один крюк талевой системы. Кроме этого, в неё входит кроноблок и блок.

Система очистки промывочной жидкостью также состоит из ряда элементов:

Роторный способ бурения скважин часто требует мобильности конструкции, поэтому её часто размещают на специальных платформах.

Роторное бурение скважин: плюсы и минусы

Бурение скважин роторным методом очень распространенно. Он имеет огромное количество преимуществ перед стандартным ударным способом:

- Скорость. Бурение роторным способом производится значительно быстрее ударного.

- Универсальность. Спектр применения метода гораздо шире, так как за счет применения различных долот можно работать с разными видами грунтов.

- Размер. Вся установка занимает относительно немного места в отличие от конструкций для ударного метода.

- Мобильность. За счет малых габаритов, установку можно разместить на подвижной платформе.

Вращательное роторное бурение скважин, тем не менее, имеет и некоторые ограничения.

Так, в зависимости от грунта и пород, следует подбирать соответствующие долота.

Наличие очень твердых объектов на пути пролегания скважины может стать помехой, если не использовать специальное породоразрушающее оборудование.

Кроме этого, проблему представляет:

- Глинистый раствор. Он нередко вызывает проблемы при исследовании пластов, а также не всегда является рентабельным в некоторых случаях.

- Невозможность работы в зимнее время. Промерзлый грунт является серьезным препятствием для бурения роторным способом.

- Мощность установки. Она напрямую зависит от ротора, который является уязвимым элементом системы.

В условиях промерзлых почв, предпочтительным вариантом является ударная методика. Разумеется, нефтяная или любая другая скважина будет буриться дольше, однако в итоге желаемый результат будет получен.

Принцип осуществления роторного бурения скважин

Само вращение принимают ведущие вкладыши ведущих вкладышей. Их сечение полностью аналогично сечению верхней рабочей трубы, которое по своей форме может быть абсолютно разным.

Основой для бурильной колонны являются специальные трубы. Именно между ними и породоразрушающим инструментом монтируются УБТ – утяжелённые бурильные трубы. За счет их огромного веса на долото оказывается достаточная для эффективной работы нагрузка.

Верхняя часть рабочей трубы подсоединяется к вертлюгу. По этой системе подается промывочная жидкость, которая попадает на забой через насадки долота – она нужна для поддержания работоспособности всей роторной бурильной установки.

Подъем или спуск обеспечивают свечи – несколько бурильных труб с длиной от 25 до 50 метров. Под действием нагрузки, которую обеспечивают утяжеленные бурильные трубы, долото и разрушает породу. За счет регулярно поступающей жидкости инструмент охлаждается, а параллельно с этим забой прочищается от шлама. Жидкость используют повторно после её очистки.

Обсадные трубы

Разумеется, нельзя просто пробурить скважину и оставить её без малейших укрепляющих конструкций. Грунт – довольно неустойчивая субстанция, способная менять свое положение. Именно поэтому риск обрушения забоя довольно велик.

Чтобы этого не произошло, на некотором расстоянии от поверхности в бурении делается перерыв, во время которого устанавливается обсадная колонна. За счет неё исключается осыпание стенок или же завала пробуренного пути, а также препятствует проникновению воды. Самая первая колонна часто называется кондуктором и она позволяет осуществить перекрытие неустойчивых пород, тем самым придавая надежности пробуренной скважины.

Как правило, такую колону ставят не ранее отметки 30 м, и не позже отметки 600 м. Если скважина нефтяная, то обсадные конструкции устанавливаются с как можно меньшим расстоянием до поверхности.

Роторный способ бурения применяется для многих типов грунта, потому, при установке колон приходится ориентироваться на текущие геологические условия. Так, иногда возникает необходимость использовать сразу нескольких обсадных колон для повышения надежности забоя. Чем меньше диаметр трубы, тем глубже она опускается. Очевидно, что самая небольшая по диаметру будет находиться глубже всех остальных.

Наиболее глубокая колонна – эксплуатационная, перфорируется снизу. Через эти отверстия нефтяная, газовая или водяная масса в неё и поступает.

Промывочная жидкость в буровых роторных работах

Бурение скважин вращательным роторным способом можно сделать эффективнее, если использовать подходящий метод промывки. На данный момент в качестве жидкости применяются:

- полимерные растворы;

- аэрированные растворы;

- нефтяные эмульсии;

- вода.

Также применяется продувка воздухом. В случае, если работы планируются на участках с низким пластовым давлением, используется специальный газ.

С помощью промывки забой не только избавляется от лишних примесей, осыпавшихся пород и крупных предметов.

Роторное бурение скважин – это довольно трудоемкий процесс, требующий учета многих факторов. Тем не менее, он является одним из самых эффективных методов и широко применяется в самых разных условиях.

Роторная буровая установка

Источник

Добыча нефти и газа

нефть, газ, добыча нефти, бурение, переработка нефти

Основные способы бурения

Распространенные способы вращательного бурения — роторное, турбинное и бурение электробуром — предполагают вращение разрушающего породу рабочего инструмента — долота. Разрушенная порода удаляется из скважины закачиваемым в колонну труб и выходящим через заколонное пространство буровым раствором, пеной или газом.

Роторное бурение. При роторном бурении долото вращается вместе со всей колонной бурильных труб; вращение передается через рабочую трубу от ротора, соединенного с силовой установкой системой трансмиссий. Нагрузка на долото создается частью веса бурильных труб.

При роторном бурении максимальный крутящий момент колонны зависит от сопротивления породы вращению долота, сопротивлений трению колонны и вращающейся жидкости о стенку скважины и от инерционного эффекта упругих крутильных колебаний.

В мировой буровой практике наиболее распространен роторный способ: более 90 % объема буровых работ выполняется этим способом. В последние годы наметилась тенденция увеличения объемов роторного бурения и в РФ, даже в восточных районах. Основные преимущества роторного способа перед турбинным — независимость регулирования параметров режима бурения, возможность срабатывания больших перепадов давления на долоте, значительное увеличение проходки за рейс долота в связи с меньшими частотами его вращения и др.

Турбинное бурение. При турбинном способе бурения долото соединяется с валом турбины турбобура, которая приводится во вращение движением жидкости под давлением через систему роторов и статоров. Нагрузка создается частью веса бурильных труб.

Наибольший крутящий момент обусловлен сопротивлением породы вращению долота. Максимальный крутящий момент в трубах, определяемый расчетом турбины (значением ее тормозного момента), не зависит от глубины скважины, частоты вращения долота, осевой нагрузки на него и механических свойств разбуриваемых пород. Коэффициент передачи мощности от источника энергии к разрушающему инструменту в турбинном бурении выше, чем в роторном.

Однако при турбинном способе бурения невозможно независимое регулирование параметров режима бурения, при этом велики затраты энергии на 1 м

проходки, расходы на амортизацию турбобуров и содержание цехов по ремонту турбобуров и др.

Турбинный способ бурения получил чрезвычайно широкое распространение в РФ благодаря работам ВНИИБТ.

Бурение винтовыми (объемными) двигателями. Рабочие органы двигателей созданы на основе многозаходного винтового механизма, что позволяет получить необходимую частоту вращения при повышенном по сравнению с турбобурами вращающем моменте. Забойный двигатель состоит из двух секций — двигательной и шпиндельной. Рабочими органами двигательной секции являются статор и ротор, представляющие собой винтовой

механизм. В эту секцию входит также двухшарнирное соединение. Статор при помощи переводника соединяется с колонной бурильных труб. Вращающий момент посредством двухшарнирного соединения передается с ротора на выходной вал шпинделя. Шпиндельная секция предназначена для передачи осевой нагрузки на забой, восприятия гидравлической нагрузки, действующей на ротор двигателя и уплотнения нижней части вала, что способствует созданию перепада давления. В винтовых двигателях вращающий момент зависит от перепада давления в двигателе. По мере на-гружения вала развиваемый двигателем вращающий момент растет, увеличивается и перепад давления в двигателе. Рабочая характеристика винтового двигателя с требованиями эффективной отработки долот позволяет получить двигатель с частотой вращения выходного вала в пределах 80 — 120 об/мин с увеличенным вращающим моментом. Указанная особенность винтовых (объемных) двигателей делает их перспективными для внедрения в практику буровых работ.

Бурение электробуром. При использовании электробуров вращение долота осуществляется электрическим (трехфазным) двигателем переменного тока. Энергия к нему подается с поверхности по кабелю, расположенному внутри колонны бурильных труб. Буровой раствор циркулирует так же, как и при роторном способе бурения. Кабель внутрь колонны труб вводится через токоприемник, расположенный над вертлюгом. Электробур присоединяют к нижнему концу бурильной колонны, а долото крепят к валу электробура. Преимущество электрического двигателя перед гидравлическим состоит в том, что у электробура частота вращения, момент и другие параметры не зависят от количества подаваемой жидкости, ее физических свойств и глубины скважины, и в возможности контроля процесса работы двигателя с поверхности. К недостаткам относятся сложность подвода энергии к электродвигателю, особенно при повышенном давлении, и необходимость герметизации электродвигателя от бурового раствора.

Источник