Циклонный способ сжигания топлива

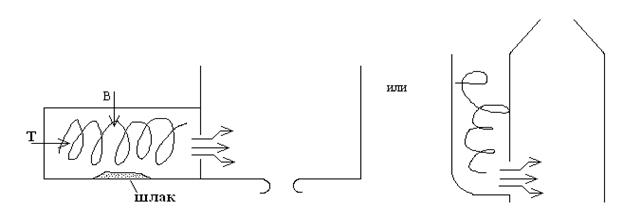

При циклонном способе сжигания топлива достигается максимальная скорость сгорания – это достигается уменьшением размера частиц (от 2- до 5мм) с одновременной интенсификацией массопереноса – в зону горения в результате увеличения скорости омывания частиц потоком окислителя.

Этот принцип для сжигания твердого и жидкого топлива осуществлен в циклонном и вихревом способах сжигания топлива.

В отличие от сжигания в прямоструйном потоке при этом методе сжигания, частица(капля) топлива циркулирует по организованному контуру потока столько раз, сколько необходимо для ее полного сгорания.

рис.26 рис.27

Циклонный способ сжигания реализуется в устройствах небольшой мощности и применяется только в технологических установках, а вихревой способ сжигания топлива, реализующийся в котельных установках небольшой мощности, применяется редко.

21. Тепловой расчёт парогенератора

Теплопередача в топочной камере:

Температура продуктов сгорания:

Поверхности нагрева в зависимости от условий передачи теплоты делят на радиационные и конвективные. Считается, что первые поверхности получают теплоту за счет излучения (большая часть). К конвективным поверхностям теплота передается большей частью за счет конвективного теплообмена.

Общее количество полезно использованной теплоты определяется суммой лучистой и конвективной составляющих:

Q

Соотношение лучистой и конвективной составляющих определяется температурой дымовых газов на выходе из топки. Поэтому на стадии проектирования выполняют технико-экономические расчеты, выбирая наиболее целесообразную температуру газов на выходе из топки.

Если обобщить эти расчеты, то для топок для сжигания газообразного, жидкого топлива, а также твердого топлива с тугоплавкой золой, tуход газов должно быть не более 1250 0 С.

Для большинства твердых топлив tуход на выходе из топки принимают 1000-1150 0 С.

Зная температуру продуктов сгорания можно определить энтальпию продуктов сгорания на выходе из топки и рассчитать лучистую составляющую.

Угловой коэффициент топочного экрана:

Лучевоспринимающая поверхность экрана и поверхность стены, на которой расположен экран, связаны угловым коэффициентом экрана,

рис.28 рис.29

Трубы могут прилегать к стенке топки вплотную или располагаются на некотором расстояние.

Угловой коэффициент экрана определяет соотношение между количеством теплоты, которое восприняла бы экранированная поверхность, если бы она была выполнена из сплошной стальной стенки и имела температуру и степень черноты, которую имеют экранные трубы.

Угловой коэффициент зависит от конструктивных характеристик экрана, его определяют по графику:

рис.30

Обычно для мощных парогенераторов принимают более плотное расположение труб, и S/d=1,05

Источник

Циклонный принцип сжигания топлива

В топках современных камерных котлов главным препятствием на пути к интенсификации горения является медленный, происходящий по законам диффузии, подвод кислорода к поверхности горящей пылинки, не обеспечивающий полного выгорания пылинки за время ее нахождения в топке. Ввиду этого приходится идти на увеличенные объемы топки.

При разработке котельных агрегатов новых типов, в частности топок работающих по циклонному принципу, ставились следующие задачи.

1. Достижение высокой экономичности за счет снижения потерь.

2. Достижение максимального шлакоулавливания.

3. Значительное сокращение размеров и веса котла.

4. Механизация шлакоудаления.

5. Возможность экономичного сжигания любых топлив.

Все эти поставленные задачи почти полностью разрешаются в циклонных топках.

Циклонный принцип организации горения твердого топлива в СССР был предложен Г. Ф. Кнорре еще в начале 30-х годов. Первой промышленной топкой с жидким шлакоудалением с горизонтальной циклонной камерой в СССР была топка системы Ковригина, работающая с 1950 г. под котлом Д-25 т/ч.

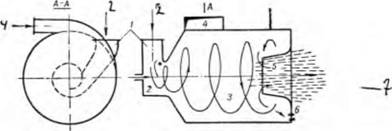

В настоящее время в промышленности применяются различные типы горизонтальных и вертикальных циклонных топок для сжигания мелкодробен — ного топлива или грубой пыли как с жидким, так и с твердым шлакоудалени — ем. На рис. 9.25 представлена принципиальная схема горизонтальной циклонной топки с жидким шлакоудалением. Топливо (дробленка с размером частиц до 2-10 мм либо грубая пыль) подают в циклонную камеру с первичным воздухом 2 в данном варианте через улитку в центральной части камеры. Вторичный воздух 4 подают в камеру тангенциально через сопла — щели с большой скоростью (100-120 м/с). Это требует давления воздуха порядка 600-900 мм в. ст., но подобный подвод вторичного воздуха обеспечивает завихрение потока в камере и отбрасывание топливных частиц на ее стенки. Количество вторичного воздуха в зависимости от конструкции топки и сорта топлива составляет 10-25 %.

Рис. 9.25. Схема циклонной топки:

1 — вход дробленого топлива с первичным возду хом; 2 — входная камера циклона; 3 — камера горения (циклон); 4 — подвод вторичного воздуха; 5 — выходная горловина для проду ктов горения; 6 — шлаковая летка; 7 — камера

Развивающаяся в циклонной камере высокая температура (1700-1800 °С) приводит к расплавлению золы и образованию на стенках шлаковой пленки. Жидкий шлак вытекает из камеры через летку 6. Отбрасываемые на стенки свежие частицы топлива прилипают к шлаковой пленке и интенсивно выгорают при обдувании их воздушным потоком.

В выходной части циклонной камеры имеется пережим-ловушка, через которую продукты горения поступают в камеру дожигания 7. Наличие пережима приводит к уменьшению уноса. Крупные частицы циркулируют в циклонной камере до полной газификации. Выносимые из циклона мельчайшие частицы топлива догорают в камере дожигания. Поэтому в циклонных камерах полнота сгорания частиц не зависит от длины факела.

Крупная топливная крошка уже не подчиняется законам витания. Скорость обтекания ее поверхности газом несколько меньше, чем при неподвижном слое, но значительно больше, чем скорость витания (в камерных топках). Следовательно, теплообмен на поверхности частицы значительно интенсифицируется. Поэтому циклонным топкам свойственны высокие тепловые напряжения. Так, для горизонтального циклонного предтопка (12-25)10° кДж/м3- ч при малом избытке воздуха а = 1,05-1,1 в конце предтопка и 1,15 — в конце камеры охлаждения.

Запас топлива в объеме топки при вихревом принципе несколько меньше, чем при слоевом, и значительно больше, чем при факельном. Это придает известную устойчивость горению сближающую его с слоевым процессом.

Аэродинамическая картина потока в циклонной камере отличается сложностью (рис. 9.26). Аэродинамика складывается из относительного перемещения нескольких вихрей:

1 — основной вихрь, примыкающий к стенкам камеры и движущийся от средней плоскости шлиц 5 к обоим торцам;

2 — кольцевой обратный ток, примыкающий к основному вихрю и движущейся от выходного к входному торцу;

3 — выходной вихрь, примыкающий к кольцевому обратному току, перемещается от входного к выходному торцу;

4 — осевой обратный ток, поступающий в камеру вследствие образования в приосевой области разрежения. Этот ток состоит из горячих газов и способствует воспламенению свежих порций топлива.

Рис. 9.26. Аэродинамическая схема движения потоков газов в циклонном предтопке

Как уже указывалось выше, в настоящее время работают циклонные топки различных конструкций: вертикальные и горизонтальные на различных фракциях топлива от дробленки (5-6 мм) до крупной пыли (Rgg = 40-45 % и R200 = 15-20 %). Результат эксплуатации показал следующие преимущества циклонных топок:

1. Высокое тепловое напряжение топочного объема, измеряемое несколькими миллионами кДж/м3- ч: (20-25)-10° — для циклонных топок и (800-900)-10 — среднее для двух камер при вертикальном предтопке.

2. Улавливание в пределах камеры и удаление в жидком виде 85-90 % золы топлива.

3. Возможность работы с малым избытком воздуха (а = 1,05-1,1), что приводит к снижению потери тепла с уходящими газами.

4. Возможность работы на дробленом топливе или пыли грубого помола, что позволяет упростить систему пылеприготовления и снизить расход электроэнергии на пыле приготовление.

5. Уменьшение потери от механического недожога (ввиду неограниченного пребывания частиц в топке) и химического недожога (ввиду хорошего пребывания смесеобразования). В сумме эти потери составляют всего 0,3-0,5

К основным недостаткам циклонных топок следует отнести:

1) затруднение при сжигании углей с малым выходом летучих, а также высоковлажных углей;

2) увеличение потери с физическим теплом шлака (более 2 %);

3) повышенный расход энергии на дутье.

Для топок с горизонтальными циклонными предтопками рекомендуется применять дробленку углей с выходом летучих на горючую массу не менее 18-20 % с приведенной зольностью не более 6 %/Мкал, температурой плавления золы 1450-1500 °С. Таким образом, эта топка не пригодна для АШ, ПА, Т. Положительный опыт применения горизонтальных циклонов на каменных углях имеется в США (например блок № 3 ст. Парадайс). Котельные агрегаты с горизонтальными циклонными предтопками обладают широким диапазоном регулирования нагрузки. При этом выключается часть предтопков (аналогично вертикальным предтопкам, см. ниже). Горизонтальные циклонные предтопки отличаются высокой степенью шлакоулавливания. Так, при работе на дроб — ленке, по данным зарубежной практики и ЦКТИ, — до 85 и 90 %. Высокое шла — коулавливание позволяет повысить скорость в конвективных газоходах котла. Это упрощает систему золоочистки котла ввиду уменьшения заноса золой поверхностей нагрева.

Преимущество — отключение циклонов и глубокое снижение нагрузки.

Источник

Особенности сжигания твердых видов топлива в циклонно-слоевой топке котла малой мощности

К.т.н. Е.А. Пицуха, старший научный сотрудник;

д.т.н. Ю.С. Теплицкий, ведущий научный сотрудник,

Институт тепло- и массообмена имени А.В.Лыкова НАН Беларуси, г. Минск

Комбинированный способ сжигания

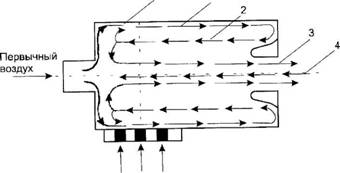

В циклонно-слоевых топках (рис. 1) совмещается слоевое сжигание твердых видов биотоплива с вихревым дожиганием вынесенных мелких фракций и газообразных горючих продуктов в надслоевом пространстве [1]. Основными преимуществами этих топок по сравнению с традиционными прямоточными слоевыми топками является возможность более качественного вихревого смешения летучих и продуктов неполного горения с дутьевым воздухом, а также сравнительно небольшой объем топочной камеры.

Это позволяет организовать процесс сжигания твердых видов биотоплива с более высокими тепловыми напряжениями топочного объема при низком, нехарактерном для слоевых топок, коэффициенте избытка воздуха (α=1,15-1,25) и одновременно небольшом химическом недожоге (q3).

В общем случае, твердое топливо в топочной камере может сжигаться как в неподвижном, так и в кипящем слое. Как правило, циклонно-слоевые топки имеют вертикальную компоновку, однако встречается ряд конструктивных решений, отличающихся от этой схемы.

Обзор существующих конструкций показывает, что единичная мощность циклонно-слоевых топок находится в диапазоне примерно 0,110 МВт и применяются они в составе как бытового котельного оборудования, так и оборудования средней мощности [2, 3].

Опытная разработка

Сотрудниками нашего института совместно со специалистами Белоозерского энергомеханического завода (Республика Беларусь) разработан опытный образец водогрейного котла малой мощности — 0,5 МВт с циклонно-слоевой топкой (рис. 2), который предназначен для выработки тепловой энергии при сжигании мелкофракционных твердых видов биотоплива (опилки, щепа, стружка, растительные отходы, фрезерный торф). Котел оснащен газотрубным вертикальным двухходовым теплообменником. Рабочее давление теплоносителя — 0,6 МПа, температурный график — 115/70 О С. Топка котла — двухкамерная, включающая камеру сгорания с внутренним диаметром D=700 мм, высотой H1=935 мм и камеру догорания такого же диаметра высотой H2=980 мм. Камеры разделены пережимом диаметром d=350 мм. Первичный воздух (донное дутье) подводится под неподвижную газораспределительную решетку (колосник) с живым сечением 11%. Вторичный воздух вводится в камеру сгорания тангенциально через 16 сопел с внутренним диаметром dn=15 мм, расположенных в 4 ряда, равномерно по поверхности стенки этой камеры (рис. 3).

Для повышения температуры топочного пространства цилиндрическая стенка камеры сгорания выполнена футерованной. Конструкция теплоизоляции этой камеры включает зернистый продуваемый слой — активную теплоизоляцию [4]. Толщина зернистой засыпки δ=85 мм. В качестве зернистого материала применен аглопорит. Для продувки используется вторичный воздух, который после фильтрации в зернистом слое подводится к соплам вторичного дутья.

Ввод топлива организован с помощью шнекового питателя сверху на колосниковую решетку, реализуя схему сжигания со встречным движением топлива и продуктов горения (рис. 3).

Особенности работы котла

При испытаниях котла было опробовано сжигание древесных видов топлива — опилок, стружки, щепы в широком диапазоне рабочей влажности Wp=7-55% (Q р н=1685-4110 ккал/кг, зольность Ас=1-3%), фракционным составом примерно от 1 мм до 10x20x60 мм и насыпной плотностью 100-340кг/м 3 . Также использовались растительные отходы — льнокостра (отходы при производстве льна), с рабочей влажностью 11,5% (Q р н=3861 ккал/кг) и насыпной плотностью 118 кг/м 3 . Длина частиц примерно 15 мм. Зольность льнокостры на сухую массу составляла около 3%. Мощность котла варьировалась в диапазоне от 50 до 100% номинальной (Nnom=0,5 МВт). Доля донного дутья при сжигании древесных видов топлива составляла φ=0,3-0,62, при сжигании льнокостры φ=0-0,35.

Для всех видов топлива в диапазоне этих режимных параметров получен устойчивый процесс горения. Тепловое напряжение для топки в целом при номинальной мощности составляло примерно qV=930 кВт/м 3 и для камеры сгорания — qV1=2330 кВт/м 3 , тепловое напряжение зеркала горения — qR=1460 кВт/м 2 . Температура отходящих газов за топкой составляла 790-915 О С.

Более низкие значения температуры соответствовали влажным видам топлива.

Были выполнены измерения концентрации кислорода (О2), монооксидов углерода (CO) и азота (NO) в отходящих газах. Измерения выполнялись как для древесных видов топлива различного фракционного состава и влажности, так и для льнокостры. Изменялись и режимные параметры, такие как мощность и доля донного дутья.

В качественном отношении зависимости концентраций CCО(α) и CNO(α) аналогичны полученным ранее на экспериментальной установке — воздухоподогревателе, также оснащенном двухкамерной циклонно-слоевой топкой с похожей конфигурацией [1]. Наблюдается некоторое снижение содержания CO при увеличении доли тангенциально вдуваемого воздуха. При работе котла на мощности примерно 70-100% от номинальной, наблюдается сравнительно низкая концентрация CO и невысокие значения коэффициента избытка воздуха (до 500 мг/нм 3 при α=1,25). При мощности 50-60% от номинала содержание CO и избыток воздуха увеличиваются.

При сжигании льнокостры зафиксировано увеличение концентрации СО. Испытания котла на льнокостре проводились при доле донного дутья примерно φ=0,35, а также без донного дутья. Было установлено, что наиболее низкие значения CO наблюдаются при отсутствии донного дутья. Однако, даже в этом случае, содержание CO примерно в 1,7-2,5 раза выше по сравнению с древесным топливом. Вероятной причиной этого является выгорание большей доли частиц льнокостры в надслоевом пространстве, в то время, как частицы древесного топлива в основном выгорают в слое. Соответственно, время нахождения продуктов неполного горения в объеме топки меньше при сжигании льнокостры.

Несмотря на то что температура за топкой при сжигании льнокостры примерно соответствует температуре при работе на сухом древесном топливе, концентрация NO приблизительно в 2-2,5 раза выше, чем для древесины (до 200 мг/нм 3 при α=1,25). Это связано, вероятно, с более высоким содержанием топливного азота в льнокостре.

Традиционно при представлении циклонных топок заявлялось об их положительном сепарационном эффекте, т.е. способности удерживать твердые частицы топлива в камере до полного выгорания. Однако, как показывают эксперименты на данном опытном образце котла, при сжигании твердого биотоплива ситуация с уносом не так идеальна. Факторы здесь следующие. Первое — это то, что в циклонной камере формируется очень неравномерный профиль продольной, радиальной и тангенциальной скоростей. В приосевой области продольная скорость имеет высокие значения, что приводит к выносу твердых частиц со слоя в центральной части камеры сгорания. Частицы при этом движутся вертикально вверх, в направлении пережима, практически не вовлекаясь в вихревое движение, поскольку тангенциальная скорость в приосевой зоне близка к нулю (рис. 4). Наличие так называемых торцевых перетечек 5 способствует перемещению частиц топлива с периферии камеры и верхней торцевой стенки в центральную часть и последующему выносу этих частиц. Вторым фактором является высокая парусность и низкая плотность коксовых частиц твердых видов биотоплива.

Исследование уноса показывает, что он состоит из частично выгоревшего топлива и золы. Свежее топливо в уносе отсутствует. Примерно 30% от массы частиц, удаляемых из топки, составляет унос, остальная часть — это зола, которая скапливается на колоснике и провал. Тем не менее, потери тепла от мехнедожога топлива оцениваются на уровне q4=0,7-1,5%, как для древесных видов топлива, так и для льнокостры, что является небольшой величиной. Из них потери с уносом из топки около 80-95% и соответственно 5-20% от провала в подколосниковое пространство. КПД котла, в зависимости от влажности топлива, оценивается на уровне 87-90%.

При сжигании древесных видов топлива спеки (агломераты) на колоснике, как правило, не образовывались. Зола была мелкофракционная и имела вид порошка. Однако в определенных условиях, когда доля донного дутья составляла более 50% и древесное топливо было забалластировано минеральными включениями (в нашем случае песком, попавшим при подборе и перегрузке топлива), спеки образовывались.

Особенностью топлива из растительных отходов, в том числе льнокостры, является наличие легкоплавкой золы. Температура начала деформации золы льнокостры — 735-820 О С, жидко-плавкого состояния 1175-1330 О С. При доле донного дутья φ=0,35 на газораспределительной решетке образовывались прочные спеки золы (рис. 5а), которые покрывали практически весь колосник. В нижней части камеры на цилиндрической стенке имелись непрочные, рыхлые отложения золы на высоте примерно до 300 мм.

Во втором случае, т.е. при отсутствии донного дутья (φ=0), картина состояния золы заметно изменилась. На колоснике находилась зола в основном в сыпучем состоянии, агломераты практически отсутствовали, были непрочными и небольших размеров (рис. 5б). На цилиндрической стенке, в нижней ее части, также имелись непрочные отложения золы. Выше, и на охлаждаемых теплоносителем (водой) стенках камеры сгорания, и в камере догорания отложения золы отсутствуют (рис. 6).

В составе ограждения камеры сгорания была применена активная теплоизоляция. Изнутри камера выложена шамотным кирпичом, затем расположен кольцевой слой продуваемого зернистого материала с системой воздухораспределения, включающей четыре вертикальных коллектора (рис. 7). Размеры частиц аглопорита зернистой засыпки составляли 15-20 мм (рис. 8). Снаружи находится минераловатная изоляция и обшивка. Общая толщина ограждения камеры — 230 мм.

Испытания котла при различных соотношениях донного и тангенциального дутья подтвердили эффективность этой схемы тепловой изоляции. Температура обшивки не превышала 30 О С. Более высокие значения температуры наблюдались в локальной области вокруг смотрового люка на расстоянии менее 150 мм и связаны, вероятно, с наличием в ней непроточных зон. При продувке зернистого материала одновременно обеспечивается подогрев вторичного воздуха.

Как показывают расчеты, величина подогрева составляет примерно 80-120 О С [4].

В заключение следует отметить, что циклонно-слоевые топки считаются одним из перспективных типов топочных устройств, которые в последнее время начинают применяться для эффективного сжигания твердых видов топлива биологического происхождения. Данные топки обладают высокой устойчивостью процесса горения, низкими значениями коэффициента избытка воздуха и выбросами загрязняющих веществ, невысокой чувствительностью к фракционному составу топлива. На основании проводимых исследований в настоящее время выполняется разработка серии котлов различной мощности, оборудованных циклонно-слоевыми топками с кипящим слоем.

Выводы

1. Разработан опытный образец водогрейного котла малой мощности с циклонно-слоевой топкой, обеспечивающей устойчивое горение твердых видов биотоплива различного фракционного состава в диапазоне влажности до 55% (0р=1685-4110 ккал/кг).

2. Установлено, что при мощности котла примерно 70-100% от номинальной, соответствие нормативным значениям концентрации CO [8] выполняется при избытке воздуха α=1,15- 1,25. При меньшей мощности, примерно 5060% от номинала, нормативные значения концентрации монооксида углерода (CO) реализуются при избытке α=1,27 и выше.

3. Режим сжигания льнокостры целесообразно устанавливать без донного дутья. В этом случае содержание CO минимальное, практически отсутствуют агломераты на колоснике. Концентрация монооксида азота (NO) в отходящих газах при сжигании льнокостры в 2-2,5 раза выше, чем при сжигании древесины.

Литература

1. Е.А. Пицуха, Ю.С. Теплицкий, В.А. Бородуля. Сжигание твердых биотоплив в циклонно-слоевой топочной камере // Теплоэнергетика. 2014. № 7. С. 18-24.

2. Nussbaumer T. Combustion and co-combustion of biomass: Fundamentals, technologies, and primary measures for emission reduction // Energy & Fuels. 2003. № 17. P. 15101521.

3. Energy: Wellons Combustors / Wellons Canada [Electronic resource]. Mode of access: http://www.wellons.com/steamboilersystems.html, http://www.wellons.com/ther- maloilsystems.html, http://www.wellons.ca/energycombus-tors.html. Date of access: 20.09.2015.

4. Teplitsky Yu.S., Pitsukha E.A., Borodulya V.A., Malevich V.L. Active Thermal Insulation of High-Temperature Surfaces of Technological Equipment Based on Packed Beds // Applied Physics Research. 2014. Vol. 6, № 5. P. 82-99.

5. Девятерикова М.И., Михайлов П.М. К вопросу о влиянии торцевых перетечек на аэродинамику вихревой камеры // Тр. ЛПИ. Энергомашиностроение. 1968. Вып. 297. C. 52-57.

6. Девятерикова М.И., Михайлов П.М. О влиянии геометрии вихревой камеры на торцевые перетечки// Тр. ЛПИ. Энергомашиностроение. 1969. Вып. 310. C. 122-126.

7. Пицуха Е.А. Численное моделирование течений в циклонной камере с различными условиями ввода и вывода воздуха / Е.А. Пицуха // ИФЖ. 2014. Т. 87. № 5. С. 985992.

8. Установки котельные. Установки, работающие на биомассе. Нормы выбросов загрязняющих веществ: СТБ 1626.2-2006. Введ. 19.04.2006. Минск: Госстандарт РБ, 2006. 3 с.

Источник