Циклонные теплообменники по сухому способу

УСТРОЙСТВО И РАБОТА ЗАПЕЧНЫХ ТЕПЛООБМЕННИКОВ В ПРОИЗВОДСТВЕ ИЗВЕСТИ — ЧАСТЬ 3

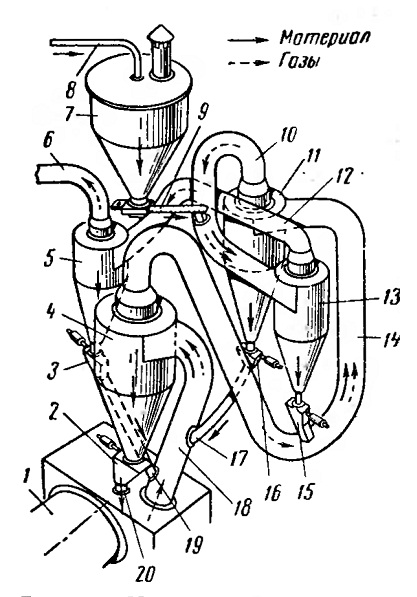

Циклонный теплообменник (рис. 95) работает по следующему принципу. Известняк фракции 0—1 мм пневмонасосом

подается по трубе 8 в приемный бункер 7 сырья. Шнековый питатель 9 подает сырье в газоход 10, где оно подхватывается газовым потоком и транспортируется в циклон 13 (первая ступень подогревателя).

Сырье подогревается в циклоне 13 до температуры газового потока, отделяется и оседает в его бункере. Затем через уплотнительный клапан 15 известняк поступает в газоход 14, где подхватывается потоком газов и выносится в циклон 11.

В циклоне 11 материал подогревается до температуры газов

(вторая ступень подогревателя), отделяется и через уплотнительный клапан 16 и течку 17 поступает в газоход 18.

В газоходе сырье подхватывается выходящим из вращающейся печи 1 потоком отходящих газов с температурой 850—900°С и транспортируется в циклон 4. Здесь материал подогревается во взвешенном состоянии до температуры 800—850° С (третья ступень подогревателя), отделяется в нем и через уплотнительный клапан 2 по течке 20 направляется в печь на обжиг.

Газовый поток из второй ступени подогревателя (циклон 13) по газоходу 12 поступает в циклон 5, где он очищается от пыли, и по газоходу 6 направляется на окончательную очистку в электрофильтр. Осевшая в циклоне 5 пылевидная фракция сырья через клапан 3 поступает по течке 19 в газоход 18 и после выделения в циклоне 4 попадает в печь на обжиг.

Таким образом в циклонном теплообменнике известняк прогревается до температуры 800—850° С отходящими печными газами, которые снижают при этом свою температуру с 850—900 до 350—380° С.

Преимуществом циклонных теплообменников является возможность использования их при обжиге пылеобразного сырья, не поддающегося грануляции, отсутствие движущихся частей, простота конструкции, длительный срок службы и высокая тепловая экономичность. Недостаток состоит в повышенном расходе электроэнергии в связи со значительными мощностями тягодутьевых машин.

Основные характеристики вращающихся печей с запечными теплообменными устройствами приведены в табл. 7.

Рис. 95. Циклонный теплообменник:

1 — печь, 2, 3, 15, 16 — уплотнительные клапаны, 4, 5, 11 к 13 — циклоны, 6, 10, /2, 14 и 18 — газоходы, 7 — бункер сырья, 8 — труба, 9 — шнековый питатель, 17, 19 и 20 — течки сырья

Источник

Вращающиеся печи сухого способа производства

Основная отличительная особенность обжига клинкера при сухом способе производства состоит в том, что в печных агрегатах отсутствует зона испарения, так как сырьевые материалы подаются в них в виде сухого или слегка увлажненного порошка (муки), а не шлама. В связи с этим расход тепла на обжиг клинкера снижается до 40%

Циклонный теплообменник

1 — печь, 2, 3, 15, 16 — уплотнительные клапаны, 4, 5, 11 к 13 — циклоны, 6, 10, /2, 14 и 18 — газоходы, 7 — бункер сырья, 8 — труба, 9 — шнековый питатель, 17, 19 и 20 — течки сырья

Вращающиеся печи сухого способа производства различаются по размерам и виду запечных теплообменных устройств. В качестве запечных теплообменных устройств применяют циклонные, шахтные и шахтно-циклонные теплообменники, питание которых осуществляется сухим порошком, а также конвейерные кальцина- торы, в которые сырьевая мука поступает в виде гранул влажностью до 14%. Шахтные теплообменные устройства в отечественном цементном производстве пока не используют.

В СССР на цементных заводах сухого способа производства установлены печные агрегаты с циклонными и шахтно-циклонными теплообменниками и конвейерными кальцинаторами. Также работает несколько вращающихся печей без запечных теплообменных устройств.

Вращающиеся печи с циклонными и шахтно-циклонными теплообменниками.

Вращающиеся печи с циклонными и шахтно-циклонными теплообменниками.

В цементном производстве эксплуатируются печные агрегаты, оборудованные в основном запечными циклонными теплообменниками фирмы «Гумбольт» (ФРГ). В теплообменниках наиболее совершенных конструкций степень декарбонизации достигает 35—40% • Производительность этих агрегатов составляет 4 тыс. т клинкера в сутки. Вращающиеся печи с циклонными теплообменниками характеризуются простотой конструкции, надежностью в работе и обеспечивают низкий расход тепла на обжиг клинкера. Для работы циклонных теплообменников не требуется предварительная грануляция сырьевой муки, что значитсельно упрощает процесс подготовки шихты и снижает затраты тепла на обжиг.

Циклонные теплообменники состоят обычно из четырех ступеней циклонов 4, 5, 7, 9, сваренных из листовой стали толщиной 8—12 мм. Циклоны, облицованные внутри огнеупорным кирпичом, расположены по вертикали в металлических или железобетонных этажерках и соединены между собой газоходами 2, 6, 8, 10, 13, первые три из которых также облицованы огнеупорным, кирпичом.

Сырьевая мука пневмонасосом подается в бункер 12, откуда она транспортируется питателем 15 и элеватором 17 к дозирующему устройству, состоящему из питателей 18 и 19 и реактивного расходомера 20. Из дозирующего устройства мука поступает в газоход 8, в котором подхватывается газами температурой до 400° С и выносится в циклон 7. Охлажденные до 300—350° С газы по газоходу 10 поступают в обеспыливающие циклоны 11 и далее дымососом 21 через электрофильтр выбрасываются в дымовую трубу. Осажденная пыль возвращается в бункер сырьевой муки.

Из циклонов IV ступени 7 мука, нагретая до 250—350е С, стекает через течку в газоход 6, где подхватывается отходящими газами и направляется в циклон III ступени 9, из которого попадает таким же образом сначала в циклон II ступени 5, а затем в циклон I ступени 4 ив печь /.

Температура материала, поступающего в печь, составляет 700—800° С, температура выходящих из печи газов— 1050—1150° С, температура отходящих газов перед дымососом доходит до 300° С. Скорость газов в газоходах равна 15—20 м/с при разрежении до 60 МПа и более. В циклонах теплообменников создается большая поверхность теплообмена взвешенной в газовом потоке сырьевой муки, которая обеспечивает высокую скорость ее нагрева (примерно 20—30 с вместо 2—3 ч в обычных печах).

В нижней части циклонов расположены самозакрывающиеся затворы, рассчитанные на определенное давление материала. При достижении заданного давления затворы открываются, выпуская материал, и вновь закрываются. Поступает сырьевая смесь в печь по наклонной течке, изготовленной из жароупорной стали.

Печи с циклонными теплообменниками чувствительны к изменению режима работы: неравномерная подача материала и колебания его химического состава часто приводят к зависанию сырьевой смеси в циклонах; увеличение расхода топлива приводит к частичному сгоранию его в первом циклоне и повышению температуры выходящих из печи газов, в связи с этим происходит размягчение и частичное спекание материала, сопровождающееся налипанием и зависанием последнего; изменение скорости газов в циклонах влияет на полноту осаждения и время пребывания в них материала.

На работу теплообменника влияет также вид топлива. При применении многозольного топлива зола налипает на футеровку переходной течки, а при повышенном содержании в топливе серы или в сырьевой муке щелочей и хлоридов наблюдается образование наростов.

Преимущества печей с циклонными теплообменниками: отсутствие в запечных теплообменных устройствах движущихся частей, возможность применения порошкообразной сырьевой муки и ее более грубый помол, простота конструкции и низкий удельный расход тепла на обжиг — 3,35—3,47 МДж на 1 кг клинкера, высокая удельная производительность — до 66 кг/(м2- ч).

Новая технологическая линия сухого способа производства цемента мощностью 3000 т клинкера в сутки оборудована вращающейся печью размером 7/6,4X95 м с циклонными теплообменниками ( 87). Эта печь имеет две параллельные ветви циклонов, каждая из которых имеет по четыре ступени. Диаметр циклонов I ступени — 7 м, II ступени — 6,5 м и III ступени — 6,1 м, IV ступени— 2,8 м. Высота каждого циклона из первых трех ступеней более 10 м,»высота циклона IV ступени 12 м. IV ступень 2 состоит из блока циклонов по четыре на одну ветвь. На каждой ветви установлено по одному дымососу ДЦ 25×2 производительностью 280 тыс-м3/ч, напором 6713 Па.

Газы из вращающейся печи 4 выходят через переходную шахту 3 и, разделившись на два одинаковых потока, последовательно проходят циклоны I, II, III и IV ступеней (каждой ветви), связанные между собой газоходами. Сырьевая смесь от весовых дозаторов подается пневмоподъемниками в каждый из газоходов между циклонами III и IV ступеней. Последовательно пройдя все циклоны, сырьевая мука, подогретая до 700—800° С, самотеком поступает из циклонов I ступени в печь 4 для дальнейшего обжига.

Технологическая схема печного и сырьевого отделения предусматривает использование тепла отходящих газов из печи для сушки сырьевых материалов при помоле их в мельницах. В тех случаях когда отходящие газы из печи частично или полностью не используются для сушки, они, после того как пройдут через аппараты испарительного охлаждения и охладятся до температуры около 200° С, направляются в электрофильтры. На каждой ветви установлено по одному охладителю. Для охлаждения клинкера предусмотрен колосниковый холодильник 5 производительностью до 150 т/ч клинкера. Роликоопоры печи оборудованы подшипниками качения.

Технологическая схема печной установки с циклонными теплообменниками и выносным декарбонизатором. Сырьевая мука, пройдя циклоны 7 IV, III и II ступеней (по направлению движения материала), подхватывается раздвоенным потоком горячего’воздуха, отходящего по трубопроводу 17 из холодильника, и поступает в верхнюю часть декарбонизатора 13 (кальцинатора).

циклонный теплообменник на цементном заводе

циклонный теплообменник вращающейся печи

циклонный теплообменник с декарбонизатором описание спецификация

циклонный теплообменник для чего

циклонный теплообменник код тн вэд

циклонный теплообменник принцип действия

Длинные печи при сухом способе производства применяют для обжига негранулированной сырьевой муки.

с конвейерным кальцинатором и вращающаяся печь с циклонными теплообменниками — короткие вращающиеся печи.

Клинкер по сухому способу во вращающихся печах с циклонными теплообменниками, а в

Последующая их переработка (дробление, измельчение, смешение компонентов) определяется спецификой сухого способа производства.

Важнейшим преимуществом сухого способа производства является не только

Вращающаяся печь (5.2) представляет собой сварной стальной барабан длиной до

а в систему циклонных теплообменников, где нагревается отходящими газами и.

Схема установки печи с циклонными теплообменниками приведена на 82.

СОДЕРЖАНИЕ КНИГИ: Производство портландцемента.

Клинкер по сухому способу во вращающихся печах с циклонными теплообменниками, а в новейших.

Сухим способом получают цемент во вращающихся печах с циклонными теплообменниками.

Технологическая схема производства цементного клинкера включает три этапа. Н а первом проводят подогрев порошкообразного сырья с 60 до.

Источник

Запечные теплообменные устройства.

Циклонные теплообменники. Запечные теплообменные устройства обычно применяют в печных агрегатах сухого способа производства цемента. Эти устройства разделяют на циклонные и шахтно-цикловные, причем в тех и других могут быть использованы установки для предварительной декарбонизации и сырьевой смеси – реакторы-декарбонизаторы, а также конвейерные кальцинаторы.

Циклонные теплообменники предназначены обеспечить предварительную тепловую обработку сырьевой муки теплотой дымовых газов, образующихся в печи при сжигании топлива. Обычно циклонные теплообменники в зависимости от производительности печного агрегата выполняют одно- или двухветьевыми (две параллельные ветви). Каждая ветвь имеет три или четыре ступени, соединенные между собой газоходами.

Тепловая обработка сырьевой муки в циклонном теплообменнике происходит по следующей схеме. Сырьевая мука, подготовленная в помольном агрегате, подается в газоход (по стрелке А) (рис. 15), соединяющий циклон III с циклоном IV, и увлекается горячим газовым потоком.

Рис. 15. Схема циклонного теплообменника

Материал при этом нагревается, а газы несколько охлаждаются. Нагретая сырьевая мука в циклоне IV из пылегазовоздушного потока выделяется и по перепускным течкам ссыпается в газоход, соединяющий циклон II с циклоном III. Далее процесс осаждения сырьевой муки в циклонах я подачи ее в газоходы повторяется. Пройдя все четыре циклона (четыре ступени), сырьевая мука нагревается до 1100 К и поступает в загрузочный узел вращающейся печи.

Горячие дымовые газы, образовавшиеся вследствие сгорания топлива у разгрузочного узла печи, пройдя всю длину печи со взвешенной в них сырьевой мукой, захваченной при движении, поступают в циклон I (см. рис. 15), где горячие газы отделяются от муки и просасываются по газоходу в циклон II. На этом участке газы обогащаются сырьевой мукой, поступающей из циклона III. Далее процесс отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяется по остальным циклонам (ступеням). По выходе из циклона IV (четвертой ступени) дымовые газы имеют температуру около 600 К.

Из газоходов четвертой ступени газы по газоходу поступают в сырьевую шаровую мельницу 5 или в электрофильтр 19 предварительно пройдя через установку 18 для охлаждения и увлажнения.

На рис. 16 представлена конструктивная схема двухветьевого четырехступенчатого циклонного теплообменника с реактором-декарбонизатором 4. Теплообменники смонтированы на металлических или железобетонных конструкциях («этажерках»). Все циклоны, газоходы и перепускные течки выполнены сварными из листовой стали. Внутренняя облицовка — огнеупорный кирпич, жаропрочный бетон или сочетание кирпича и бетона. Сырьевая мука подается в циклонный теплообменник через патрубок 11.

Циклоны, а также газоходы имеют ремонтные люки, люки для очистки стенок от возможных налипаний, а также для установки контрольно-измерительных приборов.

Рис. 16. Циклонный теплообменник с реактором-декарбоннзатором:

1 — вращающаяся печь; 2 — циклон первой ступени; 3 — газоход первой ступени; 4 — реактор-декарбонизатор; 5 — течка циклона второй ступени; 6 — циклон второй ступени; 7 — футеровка; 8 — газоход третьей ступени; 9 — циклон третьей ступени; 10 — газоход четвертой ступени; 11 — патрубок подачи сырьевой муки в циклонный теплообменник; 12 — патрубок подачи отходящих газов в запечный дымосос; 13 — розжиговый клапан; 14 — коллектор; 15 — циклон четвертой ступени; 16 — течка циклона четвертой ступени; 17 — течка циклона третьей ступени; 18 — газоход второй ступени; 29 — течка циклона первой ступени

Конусы циклонов и входных частей течек циклонных теплообменников очищают от отложений материала с помощью сжатого воздуха, подаваемого системой коллекторов с соплами к поверхности футеровки.

Шахтно-циклонные теплообменники. В шахтно-циклонных теплообменниках нижние ступени циклонов заменены шахтой, что значительно упрощает строительную конструкцию. Замена нижних ступеней циклонов шахтой снижает аэродинамическое сопротивление, что позволяет уменьшить расход электроэнергии на просасывание газов через систему, а также снизить подсосы наружного воздуха через различного рода неплотности. В результате снижается количество отходящих газов, уменьшается расход теплоты на нагрев засосанного в систему воздуха.

Рис. 17 Шахтно-циклонный теплообменник ВНИИцеммаш

При использовании шахтно-циклонных теплообменников удельный расход теплоты на обжиг клинкера по сравнению с обычными циклонными теплообменниками увеличивается примерно на 5-8 %, а удельный расход электроэнергии на просасывание газов через систему уменьшается на 20 -25%.

В шахтно-циклонном теплообменнике ВНИИцемнаша (рис. 17) с самонесущей конструкцией с пережимами в шахте и двумя ступенями циклонов нижний циклон 2 расположен центрально над шахтой 1, верхние циклоны 3 выполняют роль пылеуловителей.

Шахтно-циклонные теплообменник особенно целесообразно применять

при использовании сырьевых материалов с повышенным содержанием щелочей и хлоридов, способных намазываться, налипать при высоких температурах в газоходах, течках и циклонах, что приводит к забиванию системы и необходимости ее очистки, связанной с продолжительными остановками и большими трудозатратами.

Рис. 18. Принципиальная схема реактора-декарбонизатора

Реакторы-декарбонизаторы. Реактор-декарбонизатор является составной частью печного агрегата и предназначен обеспечивать высокую степень декарбонизации сырьевой смеси перед поступлением ее в печь.

Декарбонизация происходит при температурах 1200 — 1300 К путем интенсивного нагрева сырьевой муки во взвешенном состоянии в вихревой камере 11 (рис. 18), куда она, уже предварительно нагретая примерно до 1000 К, поступает по течкам 5 из циклонов второй ступени циклонного теплообменника. В вихревую камеру 11 также подается топливо — мазут или газ через форсунки или горелки 7. По тангенциально расположенным патрубкам 12 подводится нагретый воздух из охладителя клинкера.

Смонтированная на вихревой камере вихревая горелка 13 является запальным устройством. В нее в небольших количествах вводится топливо через вертикально расположенную форсунку или горелку 6, а также нагретый воздух из охладителя клинкера.

Подготовленная горячая пылегазовая смесь температурой 200-1300 К из вихревой камеры по наклонному газоходу 10 направляется в смесительную камеру 8, где смешивается с горячими газами, выходящими по газоходу 9 из вращающейся печи. Образовавшаяся смесь температурой 1150—1200 К подается по газоходу 4 в циклон 2 первой ступени. В нижней части смесительной камеры 8 имеется приводное пережимное устройство, которое с помощью подвижных шиберов регулирует площадь сечения пережима для обеспечения оптимальных условий работы системы в различных условиях.

Сырьевая мука температурой примерно 1100—1130 К, уловленная в циклонах 2 первой ступени, по течкам ссыпается в загрузочную головку и затем по лотку 1 направляется в печь. Очищенные газы выходят через патрубок 3. Реактор-декарбонизатор, как и элементы циклонного теплообменника, внутри облицован жаростойким бетоном, огнеупорным кирпичом или сочетанием этих материалов.

Планетарные охладители клинкера. Устройство, принцип работы

Планетарные охладители клинкера. Устройство, принцип работы

Рекуператорныйохладитель (групповой барабанный охладитель) состоит из 8—12 сварных барабанов 1 (рис. 23), смонтированных по окружности, в разгрузочной части печи 2. Барабаны патрубками 3 из жаропрочной стали или чугуна соединены с печью, через патрубки из печи в барабаны просыпается обожженный клинкер. На рис. 23 условно изображен только один барабан в нижнем положении.

Барабаны внутри горячей зоны облицованы огнеупорным кирпичом, а в средней и холодной зонах, кроме того, оснащены различного рода пересыпными устройствами (полками) 4 в виде швеллеров или навешены цепи.

В рекуператорных охладителях, как и в барабанных, клинкер охлаждается воздухом, просасываемым через разгрузочные отверстия 5, а также через открытые торцы барабанов. Куски клинкера сбрасываются через решетку разгрузочного отверстия 5 на транспортер с металлическим настилом, а крупные куски, задержанные решетками разгрузочных отверстий 5, удаляются через торцовые отверстия.

Рис. 23. Рекуператорный охладитель клинкера.

Барабанные и рекуператорные охладители нашли применение в печных агрегатах сравнительно небольших мощностей.

Источник

Вращающиеся печи с циклонными и шахтно-циклонными теплообменниками.

Вращающиеся печи с циклонными и шахтно-циклонными теплообменниками.