- Центробежный способ очистки масла

- Большая Энциклопедия Нефти и Газа

- Центробежная очистка — масло

- Очистка отработанного масла: методы, установки для регенерации, восстановление в домашних условиях

- Закон об «отработке» – несколько тезисов

- Источники образования

- Технологии очистки

- Физические методы

- Отстаивание

- Сепарация

- Фильтрация

- Перегонка

- Физико-химические методы

- Адсорбция

- Коагуляция

- Термовакуумная сушка

- Ионообменная очистка

- Селективное растворение

- Химические методы

- Кислотная очистка

- Щелочная очистка

- Восстановление масел гидридами металлов

- Оборудование для восстановления ГСМ

- Передвижная установка очистки масла ИНТЕХ ГмбХ

- Стенды очистки жидкостей серии СОГ

- Восстановление компрессорного масла холодильных аппаратов

- Регенерация моторного масла в домашних условиях

- Отстаивание

- Жидкое стекло

- Видео по теме

- Подведем итоги

Центробежный способ очистки масла

В автомобильных двигателях для очистки масла получили довольно широкое применение очистители центробежного типа.

В центробежном очистителе (реактивно-масляной центрифуге) не требуется периодической замены фильтрующего элемента и обеспечивается очень тщательная очистка масла от механических примесей. Такой очиститель применяют только для тонкой очистки масла, и он работает параллельно с фильтром грубой очистки, или очиститель полностью заменяет фильтры грубой и тонкой очистки, устанавливаемые в системе смазки.

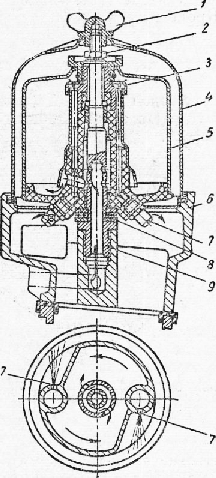

Очиститель состоит из корпуса, закрытого стальным штампованным колпаком, который установлен на прокладке и затянут гайкой-барашком на центральном стержне, закрепленном в корпусе. Под колпаком на стержне установлен на двух бронзовых втулках вращающийся ротор, состоящий из пластмассового основания, алюминиевого кожуха и прокладки между ними, и закреплен гайкой. Под ротором расположен упорный шарикоподшипник. Осевые перемещения ротора ограничиваются упорной шайбой с гайкой. Снизу в основание ротора ввернуты жиклеры с противоположно направленными отверстиями. Масло, нагнетаемое к очистителю насосом через канал в стержне и боковые отверстия в основании ротора, направляется щитком и поступает под кожух в полость ротора. Далее масло через сетчатый фильтр и каналы проходит к жиклерам и выбрызгивается через них в корпус двумя сильными противоположно направленными струями. При этом вследствие возникновения реактивных сил ротор очистителя получает вращательное движение.

Рекламные предложения на основе ваших интересов:

При давлении масла, поступающего в очиститель, около 4,0—6,0 кПсм2 ротор вращается со скоростью 5000—7000 об/мин.

Площадь основания ротора несколько меньше площади его крышки, поэтому па крышку действует избыточное давление масла, вследствие чего ротор при вращении несколько приподнимается (всплывает), что уменьшает нагрузку на опорный подшипник и облегчает вращение ротора. Предельный подъем ротора ограничен шайбой под гайкой.

При быстром вращении ротора все механические примеси, имеющиеся в масле, проходящем через ротор, под действием центробежных сил отбрасываются к стенке его кожуха, на которой оседают плотным слоем. Тщательно очищенное масло, разбрызгиваемое через жиклеры, стекает в корпус очистителя и далее по каналу в блоке стекает в картер, откуда вновь направляется для смазки трущихся деталей двигателя и на очистку.

Периодически ротор очистителя нужно разбирать и очищать от скопившихся в нем отложений грязи.

Масляную центрифугу включают в систему смазки обычно параллельно с основной масляной магистралью. Питание центрифуги осуществляется или от общего односекционного масляного насоса, или от специальной секции насоса.

Для нормальной работы центрифуги с реактивным приводом необходимо повышенное давление масла 4,0—6,0 кГ/см2. Кроме рассмотренного типа центрифуги с реактивным приводом ротора, на некоторых моделях двигателей применяют центрифугу с механическим приводом, монтируя ее непосредственно на переднем конце коленчатого вала двигателя (автомобиль ЗАЗ -965А «Запорожец»).

Источник

Большая Энциклопедия Нефти и Газа

Центробежная очистка — масло

Центробежная очистка масла широко применяется в современных двигателях внутреннего сгорания. Сущность центробежной очистки масла заключается в выделении тяжелых частичек примесей под действием центробежных сил. [1]

Центробежная очистка масла широко применяется также в специальных полостях шатунных шеек коленчатого вала. При вращении вала масло, находящееся в этих полостях, подвергается действию центробежных сил. [3]

Фильтр центробежной очистки масла с реактивным приводом установлен с правой стороны двигателя, в передней его части, и крепится к передней крышке блока при помощи болтов. Фильтр предназначен для очистки масла от мелких механических примесей величиной от 1 мкм и от продуктов окисления и осмоления. Он состоит ( рис. 44) из корпуса с клапанами ротора с втулками в сборе, турбинки ротора из цинкового сплава, колпака ротора. Колпак закреплен на оси ротора при помощи гайки и закрыт сверху неподвижным кожухом. Между ротором и колпаком устанавливается уплотнительное кольцо. Ротор центробежного фильтра вращается под действием струи масла, поступающего под давлением от радиаторной секции масляного насоса. При вращении ротора тяжелые частицы, загрязняющие масло, сбрасываются на стенки колпака, на которых и оседают. Очищенное масло стекает в поддон картера или при включенном масляном радиаторе поступает в него, где охлаждается. Все масло, прошедшее через радиатор, также попадает в поддон картера. В корпусе фильтра центробежной очистки масла устанавливаются два клапана. Один клапан перепускной, второй — предохранительный. [4]

Фильтры центробежной очистки масла задерживают механические частицы за счет возникающих центробежных сил. Ротор ( корпус) 6 центробежного фильтра двигателей ГАЗ-53 ( рис. 33) и ЗИЛ-130 вращается реактивной силой, которая создается струей масла, вытекающей под давлением через два жиклера 2, При давлении около 3 кг / см2 ( 294 кн / м2) ротор вместе с находящимся в нем маслом вращается со скоростью 5000 — 6000 об / мин. [6]

Фильтр центробежной очистки масла ( центрифуга) имеется в смазочных системах двигателей КамАЗ, ЗИЛ-130 и ЗМЗ-53. В фильтр центробежной очистки масла двигателя ЗМЗ-53 ( рис. 5.6) масло поступает от насоса через пустотелую ось / ротора. Действием реакции струй масла, выбрасываемых из двух жиклеров, пластмассовый ротор 4 приводится в быстрое вращательное движение. При этом тяжелые частицы грязи и осадков отбрасываются к внутренней поверхности. [8]

Фильтр центробежной очистки масла следует очищать от осадков при каждой смене масла. [9]

Фильтры центробежной очистки масла ( ГАЗ-53, Урал-375, ЗИЛ-130, ЯМЗ-236, ЯМЗ-238) задерживают как крупные, так и мелкие примеси, несгораемые осадки и влагу. Эффективность действия таких фильтров почти не изменяется по времени, и они могут быть легко и быстро очищены от осадков без замены деталей. Из пространства под колпаком 5 масло проходит через фильтрующую сетку 7 и жиклеры 2 в полость корпуса фильтра, откуда стекает в картер двигателя. Действием реакции струй масла, выбрасываемых из жиклеров, ротор 4 приводится в быстрое вращательное движение. [11]

Сущность центробежной очистки масла заключается в отделении более тяжелых частичек примесей под действием центробежных сил. [13]

Качество центробежной очистки масла зависит от ряда условий. Чем выше обороты вала, чем дальше от оси вращения расположена маслоочистительная полость, чем медленнее через нее протекает масло и чем меньше его вязкость, тем лучше оно очищается. [15]

Источник

Очистка отработанного масла: методы, установки для регенерации, восстановление в домашних условиях

Утилизация отработанного масла финансово затратна, но одноразовое использование оказывается еще более нецелесообразным.

Регенерация «отработки», при которой удаляются загрязнители, позволяет вернуть масло в систему и использовать повторно.

Кроме того, ст. 50 «Модельного закона об отходах производства и потребления» предупреждает о высокой потенциальной опасности отработанных нефтепродуктов для окружающей среды, запрещает их открытое сжигание и сброс в канализацию.

Ответственность собственника опасного отхода и финансовая составляющая вопроса делают регенерацию масла особенно привлекательной для хозяйствующих субъектов и просто частных лиц.

Сегодня поговорим о способах восстановления масла и установках для его очистки, а также о том, как в домашних условиях очистить моторное масло и самостоятельно дать ему вторую жизнь.

Закон об «отработке» – несколько тезисов

Стандарт дает определение утилизации отработанных масел: это их прямое (или иное) использование после восстановления первоначальных качеств.

Кроме того, регенерированное масло может применяться как сырье для производства товарной нефтепродукции.

Тем же ГОСТом установлено: очищение отработанных масел от загрязняющих примесей, в т. ч. от механических включений и воды, является их подготовкой к утилизации.

Модальный закон устанавливает в качестве НДТ утилизации отработанных масел, кроме переработки способом термического крекинга, их регенерацию.

Законом установлено, что правила по обращению с отработанными маслами, в том числе его очистка, регулируются техрегламентами страны.

Источники образования

Основные источники образования «отработки» – промышленное оборудование, технологические процессы, транспортные средства.

При работе оборудования и механизмов масло окисляется, загрязняется продуктами износа деталей, металлической пылью – физико-химические свойств масел ухудшаются, опускаясь ниже допустимых пределов.

В результате образуется отработанное масло – моторное, трансмиссионное, индустриальное, компрессорное, гидравлическое. Как правило, наиболее загрязненным оказывается моторное масло, слитое из картеров ДВС.

Образование и утилизация «отработки»:

Неутилизированные правильным способом отработанные ГСМ, отнесенные, как правило, к 3 классу опасности для ОС, способны нанести ущерб природе, отравляя воздух, воду и почву. Многие виды масел канцерогенны и долго не распадаются в естественной среде. И в то же время эти отходы – сырье для вторичного использования и должны собираться для регенерации.

Технологии очистки

Способ обработки загрязненных ГСМ выбирается в зависимости от состава исходного сырья, характера загрязнения и конечной степени очистки. Если загрязнение комплексное, применяются несколько этапов очистки на основе различных методов.

Основной принцип обработки заключается в том, что на первой стадии проводят отделение крупных включений, после чего следует тонкая очистка.

Часто применяются целесообразные для обработки разных типов масла комплексные установки – с различными устройствами очистки, подключаемые по необходимости.

Распространенный механизм таков, что в регенерационной установке сочетаются несколько физических методов, к примеру, магнитная сепарация металлических включений и фильтрация с помощью центрифуги.

Способы регенерации масел в зависимости от применяемого оборудования, вида воздействия, химического реагента, классифицируются как:

Физические методы

Физическое очищение не затрагивает химической основы масла – удаляются механические включения (пыль, песок, частицы металла), а также вода, другие жидкие загрязнители, смолистые вещества. Способы этой группы применяются, как правило, на предварительном этапе.

Отстаивание

Самый простой способ, но длительный и малопроизводительный. Отделение загрязнений происходит в устройствах простой конструкции – резервуарах-отстойниках, где механические и водные включения осаждаются на дно под воздействием гравитации.

Способ позволяет снизить нагрузку на аппараты тонкой очистки при следующих этапах регенерации.

Сепарация

Способ похож на отстаивание, но для ускорения регенерации используются центрифуги, где вместо относительно слабого гравитационного поля действуют центробежные силы.

Фильтрация

Технология заключается в прохождении загрязненного масла сквозь фильтрующий материал, задерживающий механические включения и частично жидкие вещества. Уровень очистки (грубая или тонкая) определяют размеры отделяемых частиц и величина ячеек фильтра.

Недостаток метода – периодическое закупоривание фильтров и как следствие – необходимость их восстановления или утилизации.

Перегонка

При этом способе от масла отделяются легколетучие фракции, например, бензин, попадающий в масло при неисправном ДВС. Более эффективна вакуумная перегонка, которая позволяет получить качественное базовое масло.

Перегонка выполняется в несколько этапов на тонкопленочном испарителе. Метод требует серьезных капитальных и текущих затрат.

Физико-химические методы

При применении методов этой группы химические компоненты масла частично трансформируются. Технологии более экономически затратные и сложные в реализации, но дают полную очистку.

Адсорбция

Адсорбция основана на способности материалов, используемых в качестве адсорбентов, удерживать в себе растворенные примеси. В качестве высокопористых поглотителей применяется природное сырье (глины, бокситы) и синтетические вещества (окись алюминия, синтетические цеолиты, силикагель).

Высококачественная регенерация в адсорберах имеет существенный недостаток – дороговизна искусственных материалов, как правило, однократного применения.

Природное сырье для адсорбции дешевле, но уступает по эффективности.

Коагуляция

Коагуляция – слипание и укрупнение загрязняющих частиц для их последующего удаления. Коагуляцию способны вызвать:

- введение различных по своей природе агентов (коагулянтов);

- механическое воздействие (встряхивание или перемешивание);

- сильный нагрев или охлаждение;

- действие электрического и лучистой энергии.

В качестве коагулянтов используются электролиты (кальцинированная сода, тринатрийфосфат), ионогенные ПАВ, неэлектролиты, гидрофильные соединения, поверхностно-активные коллоиды.

Процесс продолжается 20-30 минут, после чего крупные рыхлые примеси убираются из масла с помощью одного из физических способов: отстаивания, фильтрации, центрифугирования.

Термовакуумная сушка

В основе метода лежит разность температур кипения воды и масла, воздействие низкого давления. В результате масло очищается от воды и растворенных газов. Чтобы значительно ускорить регенерацию, масло предварительно рассеивают, увеличивая при этом площадь испарения.

Ионообменная очистка

При этой технологии используются ионообменные смолы (иониты) – гигроскопические гели, нерастворимые в воде и углеводородах. Твердые вещества задерживают загрязняющие частицы, которые в растворенном виде диссоциируют на ионы.

Селективное растворение

При регенерации используются селективные растворители, обладающие способностью не соединяться с маслом, но растворять в себе загрязнители.

Масло и очиститель смешиваются, образуется контактная поверхность и все, что должно быть удалено, переходит в растворитель.

Затем фазы разделяются, причем селективные средства могут использоваться неоднократно. Технология считается высокоэффективной, но не подходит для масла с присадками, которые растворяются в очистителе. После такой обработки масло лишается первоначальных качеств.

Химические методы

При этом способе используются реагенты, вступающие с загрязнениями в химические реакции.

К химическим методам регенерации относятся:

- кислотная обработка;

- щелочное воздействие;

- восстановление гидридами металлов.

Применение химических способов позволяет избавить масло от воды, асфальто-смолистых, кислых соединений. Но после такой регенерации химические свойства масла меняются.

Кислотная очистка

В большинстве случаев используется концентрированная 96%-ная серная кислота. Масло нагревают до 40-50 °С чтобы оно стало менее вязким и лучше соединилось с кислотой.

Технологию применяют для удаления асфальто-смолистых веществ, ненасыщенных углеводородов и других соединений, выпадающих в осадок от действия кислоты.

Осадок называется кислым гудроном, легко отделяется от масла. На окончательной стадии кислота и гудрон нейтрализуются щелочью.

Щелочная очистка

Заключается в обработке масла щелочью – едким натром, кальцинированной содой, тринатрийфосфатом. Способ используют при сильной загрязненности ГСМ органическими кислотами и эфирами. В результате химической реакции образуются натриевая соль, удаляемая отстаиванием.

Восстановление масел гидридами металлов

При технологии обработки масла соединениями кальция, алюминия, лития удаляется вода и карбоновые кислоты. Однако эти реагенты стоят немало. Другие недостатки метода заключаются в том, что в результате химического взаимодействия выделяются газы, которые нужно нейтрализовать, а масло нуждается в дополнительном очищении от твердых продуктов реакции.

Оборудование для восстановления ГСМ

Рассмотрим принцип работы аппаратов для регенерации масла на примере трех различных устройств.

Передвижная установка очистки масла ИНТЕХ ГмбХ

Мобильный аппарат из углеродистой стали предназначен для максимальной очистки минерального и синтетического масла с уменьшением объема фильтруемой воды и газов. Производительность – 1400 л/час.

- Подача жидкости и снижение давления.

- Закачивание жидкости через фильтр первого сепаратора (декантатора) для циркуляции в контур осушки.

- Смешивание сырья с нагретой жидкостью, испарение воды и газов в колонне осушки.

- Завершающий этап: фильтрование жидкостей при осушке для уменьшения количества нерастворимых частиц.

Стенды очистки жидкостей серии СОГ

Установки в основном эксплуатируются на пунктах технического обслуживания дорожной и строительной спецтехники. Принцип работы — в роторе центрифуги-насоса, оснащенной спиральной или тарельчатой вставкой, оседают нерастворимые загрязнители ГСМ.

Аппараты компактны и достаточно эффективны — очищение от абразивов по ГОСТ 17216–2001 – до 5-10 кл. при начальной загрязненности 15-17 кл. Концентрация воды снижается от исходного 1% до финального 0,05%.

Восстановление компрессорного масла холодильных аппаратов

Отработанное компрессорное масло закачивается в резервуар-реактор, где нагревается и подвергается нейтрализации хладагента (аммиака). Затем подготовленное масло в реактивных масляных центрифугах очищается от воды, механических включений, продуктов окисления, адсорбируется с помощью силикагеля для снижения кислотного числа.

Очищенный продукт пригоден для вторичного использования с ресурсом 90-95% от потенциала свежего масла.

Регенерация моторного масла в домашних условиях

Область вторичного использования отработки моторного масла довольно обширна. Особенно часто регенерированный продукт используется в некоторых ДВС, а также в гидравлическом оборудовании.

Отстаивание

Самый популярный домашний способ восстановления моторного масла – отстаивание. Для самостоятельной регенерации используется простой отстойник – 200-литровая бочка, в самом низу которой монтируется кран. Немного выше вставляется еще один кран.

В бак заливается отработка, после чего она отстаивается в течение нескольких дней. Масло, обладающее более высокой плотностью, окажется вверху, а вода с меньшей плотностью – внизу. Затем нужно открыть нижний краник, слить воду (или другую удаляемую жидкость) и получить достаточно чистое масло для повторного использования.

Жидкое стекло

Другой способ – применение жидкого стекла. Отработку помещают в емкость, нагревают до 90-95°С. Затем добавляют силикат натрия и начинают активно перемешивать массу.

Мелкие частицы слипаются в одно целое (коагуляция) примерно через полчаса, и все время нужно перемешивать смесь – это считается самым сложным в процессе.

Затем проводится отстаивание масла в течение 1,5-2 часов. Финальный этап – слив отстоявшейся жидкости и промывка дистиллированной водой, чтобы избавиться от щелочи.

Видео по теме

Предлагаем вашему вниманию видео ролик, в котором показана установка для очистки отработанного масла, ее устройство и принцип работы:

А также видео о том, как производить фильтрацию масел:

Подведем итоги

Продукт регенерации практически не отличается от масла, полученного из сырой нефти. Очистка продлевает срок службы масла на неопределенный срок, что ценно с экологической и экономической точек зрения.

В заключение немного статистики. Процесс регенерации требует энергоресурсов на 70% меньше, чем на производство из нефти, а для получения 1 литра смазочного материала требуется более 67 литров нефти или всего около 2 – отработанного масла.

Источник