Способы разделения смесей

Для получения чистых веществ используют различные способы разделения смесей.

| Способы разделения смесей | |

|---|---|

| неоднородных (гетерогенных) | однородных (гомогенных) |

| — Отстаивание — Фильтрование — Действие магнитом — Центрифугирование | — Выпаривание. Кристаллизация. — Дистилляция (перегонка) |

Процессы разделения смесей основаны на различных физических свойствах компонентов, образующих смесь.

Отстаивание

Отстаивание — это разделение неоднородной жидкой смеси на компоненты, путём её расслоения с течением времени под действием силы тяжести.

Отстаиванием можно разделить смесь нерастворимых в воде веществ, имеющих разную плотность.

Пример. Смесь из железных и древесных опилок можно разделить, если высыпать её в сосуд с водой (1), взболтать и дать отстояться. Железные опилки опустятся на дно сосуда, а древесные будут плавать на поверхности воды (2), и их вместе с водой можно будет слить в другой сосуд (3):

На этом же принципе основано разделение смесей малорастворимых друг в друге жидкостей.

Пример. Смеси бензина с водой, нефти с водой, растительного масла с водой быстро расслаиваются, поэтому их можно разделить с помощью делительной воронки:

Отстаиванием также можно разделить вещества, которые осаждаются в воде с различной скоростью.

Пример. Смесь из глины и песка можно разделить, если высыпать её в сосуд с водой (1), взболтать и дать отстояться. Песок оседает на дно значительно быстрее глины (2):

Этот способ используется для отделения песка от глины в керамическом производстве (производство глиняной посуды, красных кирпичей и др.).

Центрифугирование

Центрифугирование — это разделение неоднородных жидких смесей путём вращения.

Пример. Если компоненты неоднородной жидкой смеси очень малы, такие смеси разделяют центрифугированием. Такие смеси помещают в пробирки и вращают с большой скоростью в специальных аппаратах — центрифугах.

Перед центрифугированием частицы смеси распределены по объёму пробирки равномерно. После центрифугирования более лёгкие частицы всплывают наверх, а тяжёлые оседают на дно пробирки.

С помощью центрифугирования, к примеру, отделяют сливки от молока.

Фильтрование

Фильтрование — это разделение жидкой неоднородной смеси на компоненты, путём пропускания смеси через пористую поверхность. В роли пористой поверхности может выступать бумажная воронка, марля, сложенная в несколько слоёв, или любой другой пористый материал, способный задержать один или несколько компонентов смеси.

Фильтрованием можно разделить неоднородную смесь, состоящую из растворимых и нерастворимых в воде веществ.

Пример. Чтобы разделить смесь, состоящую из поваренной соли и песка, её можно высыпать в сосуд с водой, взболтать и затем эту смесь пропустить через фильтровальную бумагу. Песок остаётся на фильтровальной бумаге, а прозрачный раствор поваренной соли проходит через фильтр:

При необходимости, растворённую поваренную соль из воды можно выделить выпариванием.

Действие магнитом

С помощью магнита из неоднородной смеси выделяют вещества, способные к намагничиванию.

Пример. C помощью магнита можно разделить смесь, состоящую из порошков железа и серы:

Выпаривание. Кристаллизация

Выпаривание — это способ разделения жидких смесей путём испарения одного из компонентов. Скорость испарения можно регулировать с помощью температуры, давления и площади поверхности испарения.

Пример. Чтобы растворённую в воде поваренную соль выделить из раствора, последний выпаривают:

Вода испаряется, а в фарфоровой чашке остаётся поваренная соль. Иногда применяют упаривание, т. е. частичное испарение воды. В результате образуется более концентрированный раствор, при охлаждении которого растворённое вещество выделяется в виде кристаллов. Этот процесс получил название кристаллизации.

Дистилляция (перегонка)

Дистилляция (перегонка) — это способ разделения жидких однородных смесей путём испарения жидкости с последующим охлаждением и конденсацией её паров. Данный способ основан на различии в температурах кипения компонентов смеси.

Пример. При нагревании жидкой однородной смеси сначала закипает вещество с наиболее низкой температурой кипения. Образующиеся пары конденсируются при охлаждении в другом сосуде. Когда этого вещества уже не останется в смеси, температура начнёт повышаться, и со временем закипает другой жидкий компонент:

Таким способом получают, к примеру, дистиллированную воду.

Источник

Центрифугирование как способ разделения неоднородных жидких систем

Одним из распространенных промышленных способов разделения неоднородных жидких систем является центрифугирование. В центрифугах происходят процессы отстаивания и фильтрации в поле центробежных сил, поэтому центрифуги — это более эффективные машины для разделения неоднородных жидких систем, чем рассмотренные отстойники и фильтры.

По принципу действия центрифуги делят на отстойные и фильтрующие. Барабаны (роторы) отстойных центрифуг имеют сплошную, а фильтрующих — дырчатую (перфорированную) стенку, покрытую фильтровальной сеткой или тканью.

Фильтрующие центрифуги применяют для разделения сравнительно крупнодисперсных суспензий кристаллических и аморфных продуктов, промывки получающихся при этом осадков, а также отделения влаги от штучных материалов.

Отстойные центрифуги предназначены для разделения плохо фильтрующихся суспензий, а также для разделения суспензий по крупности частиц твердой фазы. Отстойные центрифуги иногда, в свою очередь, подразделяют на собственно отстойные, осветляющие, концентрирующие и разделяющие (или сепарирующие).

При вращении барабана центрифуги и находящегося в нем материала возникает центробежная сила. Величина центробежной силы, действующей на вращающееся тело массой m и весом G:

где G — кгс ;

При вращении тела весом G = 1 кгс

Одним из основных критериев оценки эффективности работы центрифуги является фактор разделения:

где

Фактор показывает, во сколько раз центробежное ускорение, развиваемое в данной центрифуге, больше ускорения свободного падения. Фактор разделения численно равен центробежной силе, возникающей при вращении тела весом G = 1 кгс .Чем больше фактор разделения, тем интенсивнее происходит процесс центрифугирования (исключение составляет центрифугирование легко сжимающихся осадков в фильтрующих центрифугах). Величина фактора разделения в современных центрифугах лимитируется условиями прочности и динамической устойчивости машины.

Однако фактор разделения Ф р не является исчерпывающей характеристикой центрифуг и их способности к разделению неоднородных жидких систем. Для суждения об этой способности иногда используют параметр S , называемый индексом производительности центрифуги. Он определяется как произведение площади цилиндрической поверхности осаждения на фактор разделения :

Параметр S — это важная характеристика разделяющей способности осадительных и фильтрующих центрифуг.

Главными факторами, определяющими выбор центрифуги, являются: для суспензий степень дисперсности твердой фазы, эффективная плотность (разность плотностей твердой и жидкой фаз) твердых частиц и их концентрация; для эмульсий стойкость эмульсии, обусловленная степенью раздробленности капель, одной жидкости в другой, вязкость дисперсионной среды и соотношение плотностей фаз.

При выборе центрифуги следует также учитывать коррозионные свойства отрабатываемого материала, его токсичность, огне и взрывоопасность (машины с открытым или закрытым кожухом), коэффициент трения, осадки и др.

Чем больше количество мелких твердых частиц в суспензии, тем соответственно больше их содержание в осветленной жидкости (фугате). Это относится в одинаковой мере к фильтрующим и отстойным центрифугам.

На работу центрифуг существенно влияет вязкость жидкой фазы. С увеличением этого параметра производительность центрифуги уменьшается, поэтому в некоторых случаях (когда это допустимо) для уменьшения вязкости жидкости прибегают к ее нагреву. Нагревание эмульсии приводит не только к уменьшению вязкости, но и снижению стойкости эмульсии и соответственно увеличению производительности центрифуги.

Чем больше эффективная плотность твердой фазы, тем выше может быть производительность отстойной центрифуги. При сепарировании эмульсий производительность машины возрастает с увеличением разности плотностей компонентов эмульсии. При центробежной фильтрации эффективная плотность твердой фазы практически не влияет на увеличение производительности.

Источник

РАЗДЕЛЕНИЕ НЕОДНОРОДНЫХ ЖИДКИХ СИСТЕМ

В жидких неоднородных системах мелкие частицы одного вещества, называемые дисперсной фазой, распределяются в объеме сплошной среды — дисперсионной фазы. Дисперсной фазой могут быть твердые частицы, распределенные в жидкости, и тогда они образуют суспензию. Если дисперсной фазой являются нерастворимые капельки жидкости, распределенные в другой жидкости, то они образуют эмульсию.

Суспензии и эмульсии характеризуются размером частиц дисперсной фазы. Различают суспензии грубые (с размером частиц более 100 мкм), тонкие (0,5. 100 мкм) и коллоидные растворы (менее 0,1 мкм). Эмульсии устойчивы лишь при незначительных размерах капелек (менее 0,4 мкм).

Способы разделения жидких неоднородных систем по физической основе (за исключением использования электрического поля) аналогичны способам разделения газопылевых образований.

Наиболее простым, но неэффективным способом разделения жидких неоднородных сред является осаждение под действием сил тяжести. Если в высоком цилиндре с водой интенсивно перемешать некоторое количество мелкого песка, то через небольшой промежуток времени из смеси начнут формироваться слои разной плотности (прозрачности) по высоте сосуда.

На дне образуется плотный слой осадка, состоящего из наиболее крупных твердых частиц. Выше расположен стесненный слой частиц, которые уже соприкасаются между собой, но еще остаются взвешенными в жидкости. Этот слой постепенно уплотняется при вытеснении жидкости из пространства между частицами. Здесь осаждение продолжается, но гораздо медленнее. Еще выше расположен слой свободного осаждения, аналогичный начальному состоянию смеси, в котором твердые частицы не соприкаса-

ются друг с другом. Визуально плотность этого слоя неодинакова по высоте. В самой верхней части сосуда остается слой чистой осветленной воды.

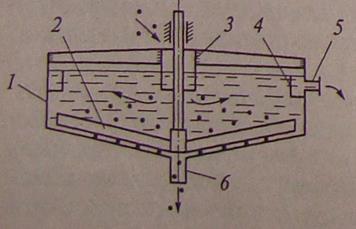

В химической промышленности разделение суспензий в поле сил тяжести проводят в аппаратах, называемых отстойниками. Их производительность пропорциональна скорости осаждения и горизонтальной площади осаждения. Поэтому такие аппараты имеют небольшую высоту, но занимают значительную площадь. Типовая конструкция отстойника непрерывного действия приведена на рис. 10.1.

Корпус 1 отстойника имеет большой диаметр и малую высоту. Внутри аппарата смонтирована гребковая мешалка 2, вращаемая с очень малой скоростью (несколько оборотов в час). Суспензию подают в аппарат через приосевой входной патрубок 3. При медленном радиальном движении жидкости твердые частицы оседают на днище отстойника конической формы.

Движение осадка к патрубку 6 для выгрузки происходит под действием гребковой мешалки и сил тяжести. Осветленная (очищенная) жидкость переливается в желоб 4 кольцевой формы, закрепленный по периферии корпуса. Жидкость выводится из аппарата через патрубок 5.

Известно, что скорость осаждения крупных частиц больше, чем мелких. Для ускорения этого процесса и, следовательно, уменьшения размеров отстойника при обработке тонких суспензий применяют искусственное укрупнение — агрегатирование осаждаемых частиц. Для этого используют процессы коагуляции и флокуляции.

При коагуляции в суспензию вводят дополнительные химические вещества — коагулянты. Это соли алюминия или железа. Весьма распространенным коагулянтом является сульфат алюминия A12(S04)

|

Укрупнения (агрегатирования) осаждаемых мелких частиц достигают также добавлением в суспензию высокомолекулярных соединений — флокулянтов. Наиболее распространенный флокулянт — синтетический полиакриламид. Из природных флокулянтов можно отметить, в частности, крахмал и целлюлозу.

Флокуляция отличается от коагуляции механизмом взаимодействия молекулы флокулянта со взвешенными частицами. Длинные молекулы присоединяются сразу к нескольким взвешенным частицам. В результате образуются трехмерные структуры большого размера, что приводит к ускорению процесса осаждения. Коагуляцию и флокуляцию широко используют в процессах очистки сточных вод.

Фильтрование — процесс разделения суспензий при помощи пористой перегородки. Материал для фильтровальных перегородок выбирают в соответствии с размером твердых частиц и агрессивностью разделяемых веществ. Обычно применяют текстильные и волокнистые материалы: хлопчатобумажные, шелковые, шерстяные ткани и ткани из искусственных и синтетических волокон; волокнистые материалы минерального происхождения — асбест, шлако- и стекловату, а также сетки из коррозионно-стойкой стали или бронзы.

В некоторых производственных процессах используют дешевые насыпные материалы: песок, уголь, целлюлозу и др. Они служат так называемыми насыпными фильтрами. Их целесообразно применять в том случае, когда твердая фаза является отходом производства и вместе с засыпкой идет на выброс.

Пористые керамические материалы стойки к агрессивным средам и обеспечивают высокую степень очистки. Их выпускают в форме плиток, цилиндров и колец, из которых собирают фильтрующие поверхности.

Один из распространенных приемов фильтрования — использование самого осадка в качестве фильтровальной перегородки.

В начале процесса твердые частицы задерживаются на фильтровальной перегородке, выполненной из волокнистого или пористого материала. По мере расхода суспензии число задержанных частиц растет, при этом увеличивается толщина слоя осадка. Именно этот пористый слой осадка становится основным фильтрующим элементом.

Процесс очистки завершается, когда слои свободного и стесненного осаждения исчезают, а остаются только слои осадка и осветленной жидкости.

Для продвижения жидкости (фильтрата) через каналы (поры) осадка необходимо создавать разность давлений в слое. В промышленных условиях в аппаратах-фильтрах искусственно создают разность давлений за счет вакуума под фильтровальной перегородкой либо избыточного давления над слоем суспензии.

Производственный процесс фильтрования включает в себя ряд последовательно выполняемых операций: подачу суспензии; непосредственно фильтрование; отвод фильтрата и выгрузку осадка; регенерацию фильтровальной перегородки (очистка, промывка, сушка). Эти операции могут проводиться в периодическом или непрерывном цикле.

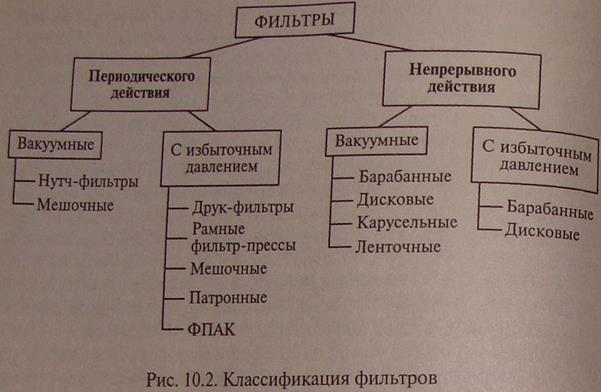

Все перечисленные выше факторы отражены в приведенной на схеме классификации фильтров (рис. 10.2).

|

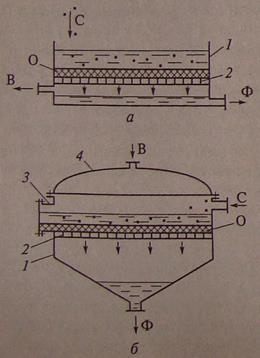

из специальной фильтровальной ткани. Нутч-фильтры работают в периодическом режиме. Разделяемую суспензию С заливают в полость аппарата на поверхность фильтрующей перегородки. Из нижней полости корпуса вакуум-насосом отсасывают воздух, создавая здесь пониженное давление — вакуум, который является движущей силой процесса. Отделенная от осадка О жидкость—фильтрат Ф — самотеком покидает донную часть фильтра.

В друк-фильтрах (рис. 10.3, б) движущей силой процесса фильтрования служит давление газа на поверхности суспензии. В закрытую полость аппарата компрессором нагнетают воздух В. Под давлением воздуха жидкость—фильтрат Ф — проходит через фильтрующую перегородку, а на ней остается осадок О.

Полезная поверхность фильтрования нутч- и друк-фильтров невелика. При их эксплуатации невозможно избежать использования ручного труда, поэтому нутч-фильтры применяют лишь для разделения небольших объемов суспензии.

Фильтр-прессы. Значительно большую производительность обеспечивают рамные фильтр-прессы. Их фильтрующую поверхность образует фильтровальная ткань, которую зажимают между деревянными или металлическими полыми рамами и плитами с вертикальными желобками. Суспензию нагнетают в полость рамы насосом, а фильтрат выводят через желобки плит. Фильтр-прессы работают в периодическом режиме. При достаточном накоплении осадка рамы и плиты разжимают. Осадок под действием собственного веса опадает в поддон. Действие рамных фильтр-прессов сопряжено с применением ручного труда, так как необходимо вручную удалять остатки осадка на ткани, перемещать плиты и рамы по горизонтальным направляющим перед началом рабочего цикла (для последующего сжатия всех этих элементов) и по его окончании — для выгрузки осадка.

Разнообразны конструкции фильтров как периодического, так и непрерывного действия, в которых все операции, сопровождающие процесс фильтрования, механизированы. Без применения ручного труда, в том числе при выгрузке осадка, действуют следующие конструкции фильтров: патронные, барабанные, дисковые, тарельчатые, карусельные и ленточные. Они весьма сложны по устройству и действию отдельных узлов при выполнении различных операций: непосредственно фильтрования, промывки, осушки осадка, сушки ткани и разгрузки осадка. Тем не менее основная операция — фильтрование — по сути не отличается от осуществляемой в простейшем нутч-фильтре. Использование перечисленных фильтров целесообразно при больших объемах производства.

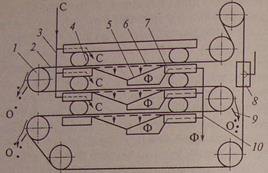

Примером прогрессивной конструкции фильтра, действующего без применения ручного труда, может служить автоматический камерный фильтр-пресс (ФПАК). На горизонтальных плитах 7 (рис. 10.4), расположенных одна над другой, закреплены

|

щелевые сита 6 и конические днища 5. По поверхности сита может перемещаться бесконечная лента 2 из фильтровальной ткани, приводимая в движение и направляемая барабанами 1 (аналогично ленточным транспортерам).

Движение ленты осуществляется в периодическом режиме. В процессе фильтрования лента неподвижна (зажата между плитами резинотканевыми камерами 4 за счет создаваемого внутри них давления). В этом режиме работы фильтра между смежными коническими днищами и резинотканевой камерой образуются замкнутые полости с фильтровальной перегородкой. По коллектору 3 поверх ленты под давлением подают суспензию С. Фильтрование происходит через фильтровальную ткань, и на ней образуется слой осадка 0. Фильтрат Ф выводится из конического днища через коллектор 10.

По завершении рабочей фазы процесса в камерах 4 сбрасывается давление, и они разжимаются. Между камерой и лентой образуется зазор. Лента приходит в движение, и осадок транспортируется к барабанам 7, где происходит его срезание ножами 9. Осадок падает в сборный поддон (на рисунке не показан). В режиме движения фильтровальная лента проходит через камеру 8 регенерации, где очищается от остатков осадка струями воды. За один цикл происходит регенерация лишь некоторого участка фильтровальной ткани. По завершении снятия осадка лента останавливается, уплотнительная камера расширяется, и процесс фильтрования возобновляется.

Центрифуги. Значительной интенсификации процесса разделения можно достичь при его проведении в поле центробежных сил. В центрифугах увеличение движущей силы по сравнению с

силой тяжести оценивают фактором разделения

где w—угловая скорость ротора (барабана) центрифуги; r— радиус ротора; g — ускорение свободного падения.

В зависимости от значения фактора разделения различают нормальные центрифуги (

В соответствии с методом разделения суспензий различают центрифуги отстойные и фильтрующие. Центрифуги также бывают периодического или непрерывного действия, с ручной или механической выгрузкой осадка, с вертикальным или горизонтальным размещением вала.

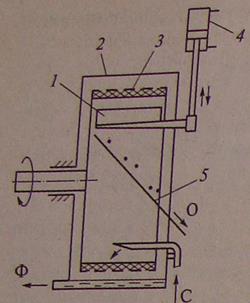

На.рис. 10.5 представлена схема отстойной центрифуги периодического действия. Барабан 1 в форме цилиндрической стенки с закраиной установлен внутри корпуса 2. Суспензию С подают, как правило, в полость уже вращающегося барабана. Осадок О прижимается к стенке барабана, образуя неподвижный относительно стенки слой. Жидкость — фугат Фц — выводится через сливную трубу. По завершении процесса осаждения (при накоплении осадка определенной толщины) и полной остановке барабана осадок выгружают вручную через верхнее окно либо открываемый на днище барабана проем.

В фильтрующих центрифугах стенка барабана перфорирована. Изнутри на стенке закрепляют фильтровальную ткань. При вращении барабана фильтрат проходит сквозь ткань и через отверстия в стенке выводится из него. Осадок накапливается на фильтрующей перегородке.

|

В простейших конструкциях центрифуг осадок выгружают вручную. В центрифугах большой производительности эту операцию механизируют. Для этого в центрифугах непрерывного действия используют либо поршни, либо шнеки.

|

|

суспензии, затем осадок высушивают при вращении барабана в холостом режиме. Выгрузку выполняют срезанием осадка ножом

1,который поднимается с помощью гидроцилиндра 4. Осадок О падает на наклонный желоб 5 и под действием веса выводится из полости барабана. По завершении выгрузки нож опускается, и вновь подается суспензия на разделение:

Гидроциклоны. Для ускорения разделения жидких неоднородных систем методом осаждения используют аппараты, называемые гидроциклонами. Принцип их действия полностью соответствует принципу действия циклона, описанному в гл. 5. Различие в плотности обрабатываемых сред (жидкости и газа) сказывается лишь на величине и соотношении некоторых размеров этих аппаратов.

В отличие от центрифуг гидроциклоны не имеют подвижных частей; такие аппараты можно использовать и для разделения эмульсий.

Контрольные вопросы

1.Что представляют собой дисперсная и дисперсионная фазы? Что такое суспензия и эмульсия?

2.Каковы физические основы методов разделения жидких неоднородных систем?

3.Как протекает процесс отстаивания? Какие факторы влияют на скорость осаждения твердых частиц?

4.Как устроен и действует отстойник? Какой его геометрический параметр является определяющим?

5.В чем смысл процессов коагуляции и флокуляции?

6.Чем определяется выбор материала для фильтрующих перегородок. Приведите примеры таких материалов для разных условий фильтрования.

7.Каковы функции осадка при фильтровании?

8.Что является движущей силой процесса фильтрования и какимиспособами ее создают?

9.Как устроены и действуют нутч-фильтры и рамные фильтр-прессы?

10.Назовите известные конструкции механизированных фильтров.

11.Как действует автоматический камерный фильтр-пресс?

12.Что является движущей силой процесса разделения в центрифугах? Что такое фактор разделения?

13.Чем различается действие отстойных и фильтрующих центрифуг?

14.Как действует фильтрующая центрифуга с автоматизированной сменой операций?

Источник

Рис. 10.5. Отстойная вертикальная центрифуга: 1— барабан; 2 — корпус; С — суспензия; Фц — фугат; О — осадок

Рис. 10.5. Отстойная вертикальная центрифуга: 1— барабан; 2 — корпус; С — суспензия; Фц — фугат; О — осадок