Импульсно-дуговая сварка плавящимся электродом с программным регулированием процесса

Электродуговая сварка плавящимся электродом получила наибольшее распространение в промышленности. Непрерывное совершенствование различных способов ее осуществлялось путем улучшения конструкции и характеристик аппаратуры, расширения ассортимента электродной проволоки, выбора типа защиты дуги и характеристик источника питания и т. п. С целью повышения качества швов все усилия до сих пор были направлены на разработку источников питания и систем автоматического регулирования, обеспечивающих неизменность выбранных параметров режима в процессе сварки.

Известно, что основные параметры режима: ток Iсв, напряжение Uд длина дуги и др. — претерпевают в процессе сварки изменения. Эти изменения происходят как при воздействии на дугу внешних возмущений (напряжения сети, разделки шва), так и закономерно возникающих в процессе плавления электродной проволоки в зоне дуги.

Периодические изменения параметров режима дуговой сварки вызываются капельным переносом металла, блужданием активных пятен и столба дуги вследствие электромагнитных, тепловых и других воздействий. С уменьшением устойчивости горения дуги они увеличиваются. В результате изменяются геометрические размеры шва.

Разработка сварочных источников питания и систем автоматического регулирования сварочной дуги позволила повысить устойчивость ее горения и в определенной мере стабилизировать размеры сварных швов. Однако в этих источниках питания и системах автоматического регулирования не предусматривалось управление процессами образования и отрыва капель электродного металла. He удавалось внести коренные изменения в процессы формирования шва, ход металлургических реакций в дуге и увеличение производительности сварки.

Совершенно очевидно, что дальнейшее повышение качества и производительности дуговой сварки возможно лишь при более глубоком изучении явлений, протекающих в дуге, и разработке новых приемов, позволяющих активно управлять образованием и переносом капель электродного металла. Наиболее перспективным в данном случае является исследование дугового разряда и плавления электрода при кратковременных периодических изменениях тока, напряжения и длины дуги, задаваемых источником питания. Работы, выполненные в Институте электросварки им. Е.О. Патона, позволили определить условия, обеспечивающие возможность активного воздействия на характер изменения физических процессов в разрядном промежутке. В результате разработан новый способ импульсно-дуговой сварки плавящимся электродом в защитных газах, под флюсом и без защиты дуги с возможностью программного управления образованием каждой капли плавящегося электрода и, как следствие, размерами и формой сварного шва во всех пространственных положениях.

Наиболее важным при дуговой сварке плавящимся электродом можно считать процесс формирования капли электродного металла и ее перенос в сварочную ванну на изделии. При обычных способах сварки мы лишены возможности управлять формированием капли на конце электрода, так как характер переноса металла зависит от режима сварки, который задается обычно неизменным во времени в основном из технологических соображений (размеров шва, его пространственного положения и др.). Известно также, что при обычном способе сварки наиболее благоприятен мелкокапельный (или струйный) перенос металла, происходящий при больших токах и характеризующийся повышением давления дуги и концентрацией теплового потока по оси ее столба.

Следовательно, чтобы управлять процессом образования капли при мелкокапельном переносе металла независимо от технологических характеристик шва необходимо периодически изменять мгновенную мощность дугового разряда. Импульс мощности должен быть достаточным для образования на конце электрода капли металла необходимых размеров и переноса ее на изделие. Такой процесс, названный нами импульсно-дуговой сваркой плавящимся электродом, может быть осуществлен по схеме, приведенной на рис. 1.

Анализируя полученные данные, можно приближенно дать следующее описание явлений, протекающих в течение одного цикла. Тепло, выделяемое основной дугой в промежутке между импульсами, сравнительно невелико и недостаточно для плавления электродной проволоки с заданной скоростью. Вследствие этого длина дугового промежутка непрерывно уменьшается. Под действием импульса тока происходит ускоренное оплавление электродной проволоки, и образовавшаяся на конце электрода капля металла сбрасывается в сварочную ванну. Скорость плавления проволоки при этом превышает скорость ее подачи и длина дуги резко возрастает.

Тепловая инерция дуги и расплавленного металла оказывают большое влияние на характер переходных процессов при плавлении электродной проволоки и переносе металла. Вследствие наложения кратковременных импульсов тока физические явления в дуговом разряде претерпевают существенные изменения. Так, во время наложения импульса тока резко увеличивается яркость свечения дуги, особенно в приэлектродных областях, и уменьшается ее эквивалентное сопротивление от 0,1 до 0,03 Ом. В конце действия импульса появляется большое количество паров электродного металла. Это свидетельствует о том, что импульсное повышение тока дуги существенно влияет на характер протекания дугового разряда. В результате повышается его стабильность, что позволяет значительно уменьшить нижний предел сварочного тока, соответствующий устойчивому горению дуги. Например, при сварке алюминия в аргоне проволокой 01,6 мм устойчивый процесс импульсно-дуговой сварки можно получить при токах -30 А вместо 110. 120 А, а 02,0 мм — 50 А. Нижний предел тока при сварке нержавеющей стали в аргоне проволокой 02,0 мм составляет 130 А вместо 250. 280 А при обычной аргоно-дуговой сварке. Во всех случаях при этом наблюдается мелкокапельный перенос электродного металла, что позволяет производить сварку во всех пространственных положениях.

Таким образом, наложение импульсов тока на основную дугу значительно расширяет диапазон рабочих токов. Появляется возможность также использовать проволоки 01,6 и 2,0 мм для сварки тонкого металла во всех пространственных положениях вместо применяемых проволок 01,0. 1,2 мм. Благодаря этому представляется возможным упростить и облегчить сварочную аппаратуру для полуавтоматической сварки алюминиевых сплавов и нержавеющих сталей.

Исследования показали, что импульсное изменение мгновенной мощности дугового разряда позволяет управлять скоростью плавления электрода. Соответствующим подбором тока основной дуги и импульсов можно повысить скорость плавления электродной проволоки до 30 %.

От соотношения тока основной дуги и импульсов зависит различный характер образования и отрыва капель с электрода. Так, перенос капли с электрода может происходить при каждом импульсе тока и не при каждом, например, через один импульс. При мощных импульсах тока большой длительности возможно образование и отрыв от электрода нескольких капель на протяжении одного импульса.

Изучение переноса металла при помощи скоростной киносъемки показало, что при наложении импульса тока происходит резкое увеличение электродинамических сил, которые формируют жидкий металл на электроде в виде капли с быстро сужающейся шейкой (рис. 2) и сбрасывают ее строго в направлении сварочной ванны при любом пространственном расположении шва.

Это явление наблюдалось как при мелкокапельном переносе типа струйного, так и при крупнокапельном переносе металла во всем диапазоне рабочих токов. Принудительный направленный перенос значительно уменьшает разбрызгивание и упрощает технику выполнения полуавтоматической сварки в вертикальном, горизонтальном и потолочном положениях.

Из различных видов возможного переноса электродного металла при импульсно-дуговой сварке наиболее поддается управлению процесс, при котором каждый импульс тока приводит к отрыву только одной капли. В этом случае, регулируя параметры импульсов тока и частоту их следования, можно задавать определенный размер капель электродного металла и время пребывания их в дуге. Последнее обстоятельство позволяет достаточно точно задавать ход металлургических реакций при сварке и получать требуемый состав и свойства шва. В качестве примера в таблице приведен химический состав двух швов, выполненных импульсно-дуговой сваркой на одном и том же токе, но с различной частотой следования импульсов. Сварка производилась постоянным током обратной полярности без защиты дуги.

Доля основного металла в обоих швах и их размеры были практически одинаковы. Размеры капель и время пребывания их в дуговом промежутке определены путем обработки кадров скоростной киносъемки.

Импульсное изменение тока оказывает большое воздействие на ванну жидкого металла и формирование шва. Подбором параметров импульсов тока и частоты их следования представляется возможным изменять форму и размеры шва. На рис. 3 приведена форма поперечного сечения наплавок на сталь Ст.З, выполненных импульсно-дуговой сваркой при различных соотношениях тока импульсов и основной дуги и неизменной средней погонной энергии процесса.

Наложение импульсов тока вызывает пульсацию давления дуги, которая улучшает формирование шва. Валик шва становится мелкочешуйчатым с плавным переходом к основному металлу. При сварке угловых соединений легко удается получить нормальное и ослабленное сечение шва без подрезов. Пульсация давления дуги способствует также поддержанию жидкой металлической ванночки и предотвращает ее отекание при сварке вертикальных, горизонтальных и потолочных швов. Благодаря этому можно увеличить сечение шва, выполняемого за один проход во всех пространственных положениях.

Повышение стабильности процесса, увеличение глубины провара и пульсирующее давление дуги значительно облегчают технику полуавтоматической сварки вертикальных, горизонтальных и потолочных швов и обеспечивают возможность ведения процесса с более высокими скоростями чем обычно. На рис. 4 приведены макрошлифы поперечного сечения угловых швов, выполненных обычной дуговой и импульсно-дуговой сваркой в вертикальном положении сверху вниз. Как видно из рисунка, несмотря на увеличение скорости сварки, глубина провара при импульсно-дуговой сварке намного больше чем при обычной.

Разработанный способ импульсно-дуговой сварки открывает широкие возможности для автоматического регулирования переноса электродного металла при выполнении шва. Регулирование момента образования капли, ее размеров и переноса может осуществляться по наперед заданной жесткой программе и по программе с автокоррекцией. В качестве параметра обратной связи в последнем случае могут быть использованы изменения электрических величин (напряжения, тока либо мощности дуги), характеризующие определенные закономерности при плавлении электрода (короткие замыкания дуги, момент отрыва капли и др.), а также изменения толщины деталей, размеров разделки и др. Применение автокоррекции позволяет полностью автоматизировать дуговую сварку различных изделий во всех пространственных положениях с высокой производительностью и заданными наперед геометрическими размерами и свойствами шва.

Полученные результаты свидетельствуют о том, что способ импульсно-дуговой сварки обладает значительными преимуществами перед известными и в ближайшем будущем найдет широкое применение в промышленности. Наиболее перспективными областями внедрения импульсно-дуговой сварки являются полуавтоматическая сварка изделий из алюминиевых сплавов и сталей средних толщин, имеющих швы, расположенные во всех пространственных положениях, сварка металлов средних толщин на повышенных скоростях и материалов с большой теплопроводностью, а также сварка в защитных газах и средах с высокими потенциалами ионизации.

1. Разработан новый способ импульсно-дуговой сварки плавящимся электродом, отличающийся наложением на дугу постоянного тока кратковременных мощных импульсов тока.

2. Программное регулирование импульсов тока позволяет управлять плавлением проволоки, переносом электродного металла, химическим составом, формой и размерами сварных швов во всех пространственных положениях.

3. По сравнению с другими способами при импульсно-дуговой сварке благодаря повышению устойчивости горения дуги значительно расширяется диапазон рабочих токов, повышается производительность и упрощается техника выполнения вертикальных, горизонтальных и потолочных швов.

4. Применение программного управления с автокоррекцией позволяет полностью автоматизировать процесс выполнения сложных швов импульсно-дуговой сваркой во всех пространственных положениях.

Источник

Импульсно-дуговая сварка плавящимся электродом. Технологические особенности. Область применения

1.2 6.2 11.2

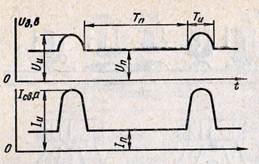

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка (рис. 11). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Рис.11 Изменение тока и напряжения дуги при импульсно-дуговой сварке;

I п ,U п – ток и напряжение основной дуги, I и,U и ток и напряжение дуги во время импульса, Тп и Ти – длительность паузы и импульса.

Можно использовать одиночные импульсы (рис. 11) или группу импульсов с одинаковыми и различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении силы сварочного тока до «критического» для данного диаметра электрода.

Величина критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на величину критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

Изменять технологические характеристики дуги можно, используя центральную подачу защитного газа с высокой скоростью. Высокие скорости истечения газа при обычных расходах достигаются применением сопл с уменьшенным выходным отверстием. Обдувание дуги газом способствует уменьшению ее поверхности, т.е сжатию. В результате ввод теплоты дуги в изделие становится более концентрированным. Кинетическим давлением потока газа расплавленный металл оттесняется из-под дуги, и дуга углубляется в изделие. В результате глубина проплавления увеличивается в 1,5—2 раза, но при этом повышается и возможность образования в швах дефектов.

Способ сварки по узкому или щелевому зазору. При этом способе изделия толщиной до 200 мм без скоса кромок собирают с зазором между ними 6—12 мм. Сварку осуществляют на автоматах, плавящимся и неплавящимся электродом, одной или двумя последовательными дугами (при плавящемся электроде сварочные проволоки диаметром до 2 мм). При сварке сталей плавящимся электродом для защиты лучше использовать смесь из 75—80% аргона и 25—20% углекислого газа. Для сварки алюминия и его сплавов применяют смесь аргона и гелия. Разделку заполняют путем наложения одинаковых по сечению валиков. Метод характеризуется уменьшенной протяженностью зоны термического влияния и равномерной мелкокристаллической структурой швов. Возможна сварка не только в нижнем, но и в других пространственных положениях.

Экономичность способа определяется уменьшением числа проходов в шве за счет отсутствия разделки кромок. Повышение производительности достигается также повышением скорости расплавления электродной проволоки с увеличенным вылетом. Нагрев электрода в вылете протекающим по нему сварочным током обеспечивает повышение коэффициента расплавления. Однако при этом уменьшается глубина проплавления, поэтому способ целесообразно применять для сварки швов, требующих большого количества наплавленного металла.

При сварке плавящимся электродом в защитных газах зависимости формы и размеров шва от основных параметров режима такие же, как и при сварке под флюсом. Для сварки используют электродные проволоки малого диаметра (до 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация. Применяя поперечные колебания электрода изменяют форму шва и условия кристаллизации металла сварочной ванны и уменьшают вероятность зональной ликвации. Имеется опыт применения для сварки в углекислом газе электродных проволок диаметром 3—5 мм. Сила сварочного тока в этом случае достигает 2000 А, что значительно повышает производительность сварки. Однако при подобных режимах наблюдается ухудшенное формирование стыковых швов и образование в них подрезов. Формирование и качество угловых швов вполне удовлетворительны.

Расстояние от сопла горелки до изделия обычно выдерживают в пределах 8-15мм. Токоподводящий наконечник должен находиться на уровне краев сопла или утапливаться до 3мм.

При сварке тонколистового металла электрод отклоняют от вертикали на 20-300 в сторону направления сварки.

Источник