- Трещины шва

- Процесс возникновения трещин в шве

- Причины возникновения трещин в шве

- Способы предупреждения трещин в шве

- Способы устранения трещин в шве

- Горячие и холодные трещины при сварке

- Содержание:

- Виды трещин

- Горячие

- Холодные

- Кристаллизация

- Предупреждение появления трещин

- Ликвидация трещин

- Сварка при ремонте автомобиля

- Интересное видео

- Причины образования горячих трещин при сварке

- Виды горячих трещин при сварке

- Причины образования

- Методы предотвращения появления горячих трещин

- Как снизить вероятность возникновения

- Устранение трещины

Трещины шва

Трещины в сварном шве — дефект в виде несплошности, образованный локальным разрушением сварочного шва при его охлаждении или под действием нагрузок.

Внешние признаки трещин в шве: разрывы металла на границах зерен или на самих зернах металла сварного шва. Обнаружить дефект можно без дополнительного оборудования внешним осмотром или через лупу небольшой степени увеличения (2-4х) при контроле внешним осмотром.

Процесс возникновения трещин в шве

Трещины возникшие в зоне термического влияния или основном металле относятся к холодным трещинам. Такие трещины возникают под действием водорода, в результате закалки металла или имеют смешанное происхождение. Горячие трещины появляются под воздействием напряжений во время охлаждения сварочного соединения.

Причины возникновения трещин в шве

Причин по которым появляются трещины в сварном шве много:

- большое содержание углерода в свариваемой стали;

- быстрая скорость охлаждения шва (особенно при сварке сталей с высоким содержанием углерода);

- неправильная форма сварочного шва из-за нарушения режимов сварки;

- повышенная жесткость свариваемой конструкции;

- во время кристаллизации расплавленного сваркой металла возникают высокие сварочные напряжения.

Способы предупреждения трещин в шве

- выбор правильного металла для изготовления конструкции с учетом химического содержания;

- правильный выбор сварочных материалов;

- выбрать правильный режим сварки;

- использование специальных устройств и приспособлений для снижения напряжения, возникающих при сварке.

Во время сварки:

- применять технику сварки, которая обеспечивала бы нормальный размер сварочной ванны и термический цикл сварки;

- предварительный подогрев и последующая термическая обработка;

- по возможности стараться обеспечивать формирование мелких зерен металла во время кристаллизации сварной ванны.

Способы устранения трещин в шве

После обнаружения трещин на поверхности металла или сварного шва место образования трещины удаляют шлифовальным инструментом, а образовавшуюся полость заваривают заново.

Источник

Горячие и холодные трещины при сварке

Содержание:

Согласно ГОСТу 30242 все дефекты разделяют на шесть групп. Первая из них целиком принадлежит трещинам. Дефект шва, называемый трещиной, — это несплошность в виде разрыва металла. В месте образования появляется очаг напряжения, который при эксплуатации изделия приведет к дальнейшему разрушению.

Поэтому трещина считается недопустимым дефектом и подлежит устранению. Место образования трещин бывает, как в самом шве, так и в околошовной зоне, где сохраняется термическое влияние. Увидеть этот дефект нетрудно при визуальном осмотре. Для уточнения вида и ее размеров можно использовать лупу с большим увеличением. Ее приходится применять обязательно для обнаружения микротрещин.

Виды трещин

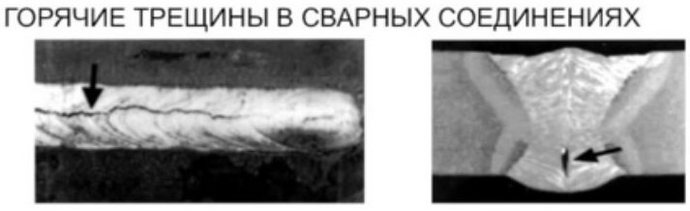

Существуют две разновидности трещин: первая их них называется горячей или высокотемпературной, а вторая — холодной или низкотемпературной. Каждая из них имеет градацию по другим признакам. Горячие и холодные трещины при сварке делятся по направлению — продольные, поперечные, могут быть радиальными или находиться в кратере валика. Горячие трещины образуются в металле при очень высокой температуре — более 1000°С, а для холодных достаточно более низкого значения в 200-300°С.

Горячие

Горячие трещины — это, по определению, разрушения межкристаллического характера. Цвет излома имеют темный, а форму — извилистую. Окисление является сильным.

Причины образования горячих трещин при сварке:

- Деформации, вызванные укорочением.

- Жидкие прослойки между зернами.

- Невозможность перемещения деталей для правильного остывания, что происходит при их слишком сильной фиксации.

- Нарушение связей между зернами из-за наличия элементов с низкой температурой затвердевания.

- Присутствие примесей и включений. Особенно влияют сера и фосфор.

Горячие трещины при сварке имеют следующую последовательность образования:

- после прекращения нагрева горячий металл начинает понемногу охлаждаться;

- при определенной температуре в сварном шве начинают образовываться кристаллы, между которыми имеются прослойки в жидком виде;

- происходит возрастание напряжений, приводящих к понижению деформационной способности шва и зоны вокруг него.

В результате неодинаковой усадки шва и свариваемого материала после охлаждения возникают внутренние напряжения, вызывающие появление трещин в разных направлениях.

Холодные

Холодные трещины при сварке образуются в теле самого шва и рядом. Они располагаются в продольном и поперечном направлениях под любым углом ко шву. Излом имеет светлый оттенок. Время появления — период остывания деталей. Трещины могут появляться, начиная с температуры 300 °С, поэтому их называют холодными в отличие от горячих.

Наиболее распространенные места появления холодных трещин — корень шва и место, где стыкуются валик и свариваемый металл. Такой вид трещин может появляться не только на поверхности, но и внутри металла. Их протяженность может быть небольшой. Обнаружить внутренние трещины более сложно.

Холодные трещины не имеют такого сильного разветвления, как у горячих. Меньшим является и их раскрытие. При реакции с кислородом воздуха их цвет становится коричневым или голубоватым. Высокопрочные и низколегированные стали являются наиболее уязвимыми.

Холодные трещины при сварке — причины возникновения:

- Слишком сильное соединение свариваемых деталей.

- Маленький диаметр электрода, не соответствующий толщине свариваемых деталей.

- Несоблюдение технологии сварки.

- Повышенное содержание углерода.

- Слишком быстрое охлаждение.

- Наличие внутренних напряжений.

- Неправильный выбор электрода.

При возможности следует избегать ситуаций, когда образуются холодные трещины при сварке.

Кристаллизация

Кристаллизацией называется процесс, состоящий в образовании кристаллов. Это происходит при переходе металла из состояния жидкого в твердое. Именно это и происходит при сварке металлических изделий.

Этот процесс в сварном шве приводит к деформированию металлов и образованию трещин. Какие виды трещин образуются при кристаллизации сварного шва? Горячие, которые имеют второе название кристаллизационные, могут появиться в металлическом шве на последней стадии кристаллизации. При этом температура близка к солидусу, когда происходит исчезновение последних капель жидкого металла.

Предупреждение появления трещин

Существуют определенные меры, уменьшающие вероятность возникновения различных видов трещин:

- Уменьшение жесткости соединения свариваемых деталей.

- Подбирать ширину сварного шва, соизмеримую с толщиной деталей.

- Значение сварного тока должно соответствовать рекомендуемому данному виду соединения. Превышение приведет к перегреву.

- Сварочную проволоку выбирать с небольшим содержанием серы и углерода.

- Соблюдать угол наклона электрода.

- Шов не должен быть слишком узким.

- Применение многопроходного способа сваривания. Однопроходные швы являются менее прочными.

Не лишним будет предварительный нагрев свариваемых деталей.

Ликвидация трещин

В нормативных материалах указаны меры борьбы с дефектами, в том числе трещинами. Основной метод — сварка трещин. Перед заваркой необходимо произвести подготовку. Она состоит в осмотре повреждения и определении его длины. Окончания трещины высверливают, а при невозможности выполнить эту операцию прижигают концы. Перед началом операции исправляемую область можно слегка подогреть. Если длина трещины составляет более 300 мм, то имеет смысл применить обратноступенчатый метод.

Сварка при ремонте автомобиля

Одной из главных частей автомобиля является головка блока цилиндров. От ее исправности зависит работа двигателя. При образовании в этой детали трещины для ремонта применяется ее заварка. Сварка трещин ГБЦ производится электросваркой. Возможно также применение газовой сварки. После окончания сварки шов покрывают эпоксидной пастой.

Интересное видео

Источник

Причины образования горячих трещин при сварке

Трещины – виды брака сварки, нарушение целостности металла. Разрывы шва или в околошовной области (зона термовлияния – ЗТВ) образуются из-за одновременного снижения пластичности, связанного с кристаллизацией, и внутренних напряжений.

Трещины, разрывы условно делят на две группы. Холодные возникают после остывания. Горячий дефект сварного шва или в ЗТВ формируется:

- в процессе кристаллизации;

- твердожидкой структуре;

- твердом металле, нагретом до высокой температуры.

Горячие трещины при сварке узнаваемы по сильному окислению, они темного цвета. Разрушения чаще выявляют по границам структурных зерен. Несплошности формируются под действием нескольких факторов:

- из-за неравномерности линейной и объемной усадок;

- образования неорганических пленок;

- формирования жидких прослоек при кристаллизации.

Способность к горячему растрескиванию зависит от величины и скорости нарастания кристаллитов, формирующих растягивающие напряжения, длительности процесса сварки.

Виды горячих трещин при сварке

Все виды несплошностей относятся к дефектам, отрицательно отражающихся на прочности соединений. Природа холодных и горячих трещин при сварке различная. Холодные появляются при остывании в результате возникающих внутренних напряжений. Горячие – следствие межкристаллических разрушений. Обычно имеют вид надрезов или несплошностей, различают макро- и микродефекты. Горячие трещины темного цвета (за счет окислов), извилистой формы. По локализации разделяются на две группы:

- растрескивания в зоне термического влияния;

- дефекты в металле сварного шва.

Околошовные бывают нескольких видов:

- Кристаллизационные длинные, обычно раскрытые, не имеют заметных ответвлений. Зависят от двух параметров, влияющих на структуру стали:

формы затвердевания ванны расплава, с краев обычно образуются мелкие зерна, затем крупные столбчатые растут перпендикулярно оси;

размера угла между кристаллитами в поликристаллической структуре, они постепенно смыкаются.

Кристаллизационные горячие ратсрескивания бывают внутренними (выявляются методами неразрушающего контроля) и выходящими на поверхность, определяемыми визуально.

- Ликвиационные горячие трещины связаны с неоднородностью химического состава. По виду мелкие, образуются в местах, где близко расположены столбчатые кристаллы. Зависят от химического состава, наличия тугоплавких легирующих элементов. Деформационная способность структуры также снижается за счет миграции примесей и загрязнений в пространство между зернами, формируются неметаллические включения. При кристаллизации легированных сталей тугоплавкие частицы становятся центром образования кристаллов.

- Деформацонные, связанные с неравномерностью усадки.

Причины образования

Определить природу образования любых горячих трещин при сварке можно, зная механизм затвердевания металлов, способы формирования металлической структуры. Рассмотрим от чего появляются разрывы и несплошности.

Ликвиационные часто появляются при сварке:

- Конструкционных сплавов, содержащих сульфиты. Растворяясь, неорганические соли формируют пленки в зоне термического влияния в районе границы зерен. Особенно склонны к формированию горячих трещин марки стали, содержащие S (серу), P (фосфор). Эти вредные примеси при сварке ухудшают качество швов.

- Сплавы, в состав которых входит Ti (титан), Nb (ниобий), V (ванадий), W (вольфрам), Cr (хром), Mo (молибден) и другие легирующие металлы с низкой температурой отвердевания, при кристаллизации образуют дендриты разной формы. Легкоплавкие элементы кристаллизуются на стыке границ дендритов в последнюю очередь. Нарушаются межкристаллические связи, возникают структурные напряжения.

От величины первичных кристаллитов металлов зависит способность к образованию горячих трещин в процессе сварки. Скорость растягивающих напряжений зависит от температуры.

Из-за низкого относительного удлинения горячие трещины формируются при сварке аустенитных легированных сталей. При жесткой фиксации заготовок для сварки затрудняется структурная деформация.

Кристаллизационные формируются при неправильном выборе технологии, если не учитывается высокое содержание неметаллов и легирующих элементов. Когда превышены значения сварочного тока, возникают крупнозернистые области, приводящие к формированию внутренних напряжений между растущими кристаллитами.

К внешним причинам горячих растрескиваний относятся примеси, появляющиеся в структуре металла в процессе сваривания. Внутренние связаны с сегрегацией – неравномерным распределением микрофаз, легирующих присадок, примесей.

Методы предотвращения появления горячих трещин

Предупреждая образование горячих трещин, при разработке технологии учитывают особенности кристаллизации металлов. Основные способы снижения риска дефектов:

- исключить жесткие соединения;

- увеличить размер шовного валика при соединении толстостенных заготовок;

- варить металл короткими участками, делая широкий шов;

- при круговой сварке, соединении длинных заготовок оставлять детали подвижными максимальное время, заделывать концевые стыки в последнюю очередь;

- не завышать ампераж;

- делать много проходов с промежуточным отжигом;

- внимательно проваривать корневую область, дефекты формируются именно там.

Важно фиксировать заготовки минимально, без зажима, следить за положением электрода. Детали должны быть хорошо подготовлены, чтобы исключить окалину, ржавчину, неметаллические включения. Электроды выбирают по типу металла, режиму сварки.

Как снизить вероятность возникновения

Чтобы снизить риск горячего растрескивания, важно проверять качество сварных заготовок. Некоторые внутренние дефекты формируются при кристаллизации расплава, нарушении технологии раскисления. Избежать горячих трещин при сварке можно, соблюдая температурный режим, следить за кристаллизацией шовного валика. Большое значение имеет соотношение концентрации серы и кислорода. Чем оно выше, тем лучше качество соединений. При снижении соотношения S/О на границе формирующихся зерен образуются пленки, которые, проникая в жидкую фазу, приводят к внутренним дефектам.

К способам устранения вредных факторов относятся:

- Отжиг готовых соединений, изменяется структура зерен в шве, зоне термического влияния, становится однородной, устраняются внутренние напряжения;

- некоторые металлы в процессе кристаллизации прогревают, чтобы снизить скорость охлаждения, минимизируется риск образования областей жидкой фазы внутри шва;

- электроды предварительно прокаливают, детали предварительно нагревают (температура зависит от вида металла).

Требуется соблюдать требования, правила и нормативы, токовые режимы, скорость формирования шовного валика. При выборе оптимальной температуры нагрева технологи учитывают особенности химического состава сталей, алюминиевых и цветных сплавов.

Устранение трещины

Единственно возможный метод борьбы с горячими трещинами – снова проварить металл. До этого дефект вырезается. Технология регламентируется ГОСТ 5264-80 (ММА, MIG/MAG, TIG сварка), ГОСТ 1153-75 (сварка полуавтоматами и автоматами).

Реставрации подлежат участки, где обнаружены внутренние или внешние дефекты. Некоторые структурные нарушения в области термического влияния и сварного соединения устранить невозможно. Явный брак приходится вырезать участками полностью.

Зная причины образования горячих растрескиваний, специалисты тщательно подбирают электроды или присадочную проволоку, следят за технологией. Гораздо проще избежать дефектов, чем устранять их.

Источник