- Способы газовой сварки. Правый и левый способ

- Правый способ газовой сварки

- Левый способ газовой сварки

- Выбор способа газовой сварки при сварке горизонтальных, вертикальных и потолочных швов

- Режимы ручной дуговой сварки

- Содержание:

- Основные параметры

- Величина тока

- Диаметр электрода

- Напряжение дуги

- Скорость

- Полярность

- Особенности при вертикальном расположении

- Дополнительные параметры

- Вылет электрода

- Толщина электродного покрытия

- Число проходов

- Интересное видео

- Сварка различных металлов: типы и особенности

- Особенности сваривания углеродистых сталей

- Сварка низкоуглеродистых сталей

- Сварка среднеуглеродистых сталей

- Сварка высокоуглеродистых сталей

- Особенности сваривания легированных сталей

- Сварка низколегированных сталей

- Сварка среднелегированных сталей

- Сварка высоколегированных сталей

- Особенности сваривания меди и медных сплавов

- Сварка в защитных газах

- Ручная дуговая сварка

- Механизированная дуговая сварка под флюсом

- Газовая сварка

- Электронно-лучевая сварка

- Особенности сваривания алюминия и алюминиевых сплавов

- Особенности сваривания титана и титановых сплавов

Способы газовой сварки. Правый и левый способ

Существуют два основных способа газовой сварки — левый и правый. Схемы левого и правого способа показы на рисунке: (на схеме а) — правый способ сварки, на схеме б) — левый).

Правый способ газовой сварки

При правом способе газовой сварки (схема а) на рисунке), её выполняют слева направо, поток сварочного пламени направляется на уже сваренный участок металла. Горелка (поз.3) двигается впереди присадочной проволоки (поз.2) и расплавляет основной металл (поз.1). При этом поток газового пламени (поз.4) направляется на образующийся сварной шов (поз.5).

Преимущества правого способа состоят в том, что сварочная ванна лучше защищена от проникновения в неё азота и кислорода из воздуха, увеличивается глубина проплавления основного металла и замедляется охлаждение металла сварного шва при его остывании. Эти преимущества получаются из-за того, что поток газового пламени, в процессе сварки металла, направлен на образующийся сварной шов.

При правом способе сварки пламя сварочной горелки ограничено с обеих сторон сварными кромками, а спереди — наплавленным сварным швом. Такое ограничение пламени снижает рассеивание теплоты и повышает степень её использования. Исходя из этого, суммарный угол разделки при таком способе, выполняют 60-70°, вместо 90°. Это позволяет уменьшить объём наплавляемого металла и уменьшить поводки и коробление.

Правый способ сварки позволяет увеличить производительность работы на 20-25%, по сравнению с левым способом. При этом расход горючих газов для газовой сварки снижается на 15-20%. Данный способ сварки целесообразнее применять при сваривании металлов, толщиной более 5мм, а также для сваривания металлов большой теплопроводности, например, для сварки меди или для сварки алюминия.

Левый способ газовой сварки

При левом способе газовой сварки, сварочная горелка движется справа налево, вслед за присадочным прутком (схема б) на рисунке). При этом поток газового пламени направлен на ещё не сваренные кромки металла, подогревая их и подготавливая металл к сварке.

Преимущества левого способа сварки состоят в том, что сварщику хорошо видно свариваемый металл, в результате внешний вид шва лучше и постоянную геометрию шва (высота и ширина) обеспечить проще. При сварке левым способом сварочное пламя свободно растекается по большой площади свариваемого металла, не концентрируясь в одном месте. И это существенно снижает вероятность пережога металла. Кроме того, предварительный подогрев свариваемого металла способствует тщательному перемешиванию расплавленной ванны.

Из-за этих преимуществ левый способ особенно часто применяют при сварке тонкого металла, а также при сварке легкоплавких материалов.

Выбор способа газовой сварки при сварке горизонтальных, вертикальных и потолочных швов

Выбор способа сварки зависит не только от толщины свариваемых деталей, но и от пространственного положения сварного соединения. При сварке в нижнем положении, способ сварки выбирают, как уже говорилось выше, в зависимости от толщины свариваемых деталей.

При сварке вертикальных швов снизу вверх, выбирают левый способ газовой сварки, справа налево, когда горелка двигается за присадочной проволокой. При сварке горизонтальных швов поток газового пламени из сварочной горелки направляют на формирующийся шов и также выбирают левый способ сварки (справа налево). Для того, чтобы жидкий металл не вытекал из расплавленной ванны, её выполняют с небольшим перекосом.

Для сварки потолочных швов предпочтительным является правый способ сварки. При таком способе сварки, сварочное пламя направляется напрямую на образующийся сварной шов, и препятствует стеканию расплавленного металла из жидкой ванны.

Источник

Режимы ручной дуговой сварки

Содержание:

Несмотря на появление нового удобного оборудования, ручная сварка не сдает своих позиций. Привлекает простота использования и отсутствие необходимости больших затрат. Для того, чтобы сварной шов получился наиболее качественным, требуется провести подготовительные работы, в которые входит установление режимов, необходимых для конкретного вида материалов для соответствия требованиям технологического процесса.

Режим ручной дуговой сварки — это установка параметров, максимально гарантирующих образование сварного шва, имеющего требуемые габариты и конфигурацию, а также необходимые для конкретного соединения характеристики. Параметры режима ручной дуговой сварки делятся на основополагающие и дополняющие их. Выбор и установка параметров производится самим сварщиком согласно существующим требованиям. На выбор оказывают влияние вид сварного соединения, артикул металла свариваемых деталей и проводника тока, пространственное расположение.

Основные параметры

Наиболее значительные параметры ручной дуговой сварки:

- ток;

- напряжение;

- полярность;

- диаметр электрода;

- скорость;

- амплитуда колебаний поперек шва.

Вид и размер этих параметров подбираются сварщиком перед началом работы на основе рекомендаций и личного опыта.

Величина тока

Это значение значительно влияет на качество получаемого шва и скорость сварочного процесса. Между параметрами существует прямая зависимость: величину тока при сварке устанавливают согласно диаметру выбранного электрода, а диаметр, в свою очередь, зависит от толщины свариваемых элементов.

Для более точного расчета значения тока используют формулу, в которой оно прямо пропорционально диаметру электрода. При этом применяется поправочный коэффициент. Для разных диаметров он является различным. При каком значении силы тока проводят ручную электродуговую сварку? При слабом токе нарушается стабильность дуги, шов не будет провариваться целиком, что вызывает появление трещин. Повышенное значение тока вызывает быстрый процесс сварки и приводит к усиленному распространению брызг.

Диаметр электрода

Выбор режима сварки при ручной электродуговой сварке включает необходимость грамотного определения необходимых диаметров электродов. Электроды, имеющие диаметр свыше 6 мм, отличаются большим весом, при котором их трудно удерживать в нужном направлении длительное время. Кроме того, при использовании таких электродов плохо проваривается корень шва.

Если используется многопроходной вариант, то первый слой проводится электродом 2-3 мм, а для последующих можно использовать большее значение диаметра. Это имеет большое значение при сварке ответственных конструкций, поскольку меньший диаметр обеспечивает лучшую проварку корня. При одном заходе можно сразу применять электрод большого диаметра.

При решении задачи правильного выбора диаметра электрода рассматривается марка свариваемых поверхностей. Например, для сварки чугунных изделий хорошо себя зарекомендовали электроды небольшого диаметра. Уровень тепла при этом понижается и образуется валик небольшого сечения. Если была осуществлена предварительная разделка кромок, то допускается использование электродов диаметром 3 мм, не слишком ориентируясь на толщину деталей.

Напряжение дуги

Этот параметр зависит от длины дуги, то есть расстояния от конца электрода до металлической поверхности. Дуга имеет разные размеры. Больше дуга — больше напряжение. Для плавления расходуется значительное количество тепла. Сварочный шов становится шире, а глубина провара меньше.

Напряжение зависит от диаметра электрода и значения тока. Находится в диапазоне 18-45 В. Оптимальный выбор режима ручной дуговой сварки, касающийся напряжения, предполагает сваривание короткой дугой. В этом случае напряжение не будет превышать значения, равного 20 В. Важным обстоятельством для получения хорошего шва является постоянство выбранной дуги.

Скорость

Режимы ручной дуговой сварки покрытыми электродами включают установление скорости. Чтобы избежать переполнения ванны и, как следствие, возникновения на металле подтеков, следует выбрать оптимальное значение скорости и поддерживать его постоянным на протяжении всего процесса. Большая скорость приведет к недостаточному провару шва, что вызовет появление трещин.

При слишком медленном перемещении жидкий металл начнет собираться впереди дуги. Шов получится неровным, появятся непровары. Для получения удачного шва скорость должна быть 35-40 м/час. Тогда сварочная ванна будет находиться сверху поверхности кромок, не образуя стекания вниз. Переход ее к соединению будет плавным, наплывы и подрезы не образуются.

Ширина шва уменьшается при увеличении скорости.

Полярность

Как правило, для сварочных работ применяют ток постоянной величины. Прямая полярность при постоянном токе дает возможность сваривать толстые детали. Чтобы избежать появления прожогов при соединении тонких металлов включают обратную полярность. Сварку переменным током практически не применяют, поскольку это снижает производительность.

Выбор режима сварки при ручной дуговой сварке заключается, в частности, в возможности проводить процесс при разных полярностях. При прямом варианте проводник тока подключают к клемме с минусом, а металлическое соединение к плюсу. Интенсивней, чем электрод, начинаются расплавляться элементы сварного соединения. Это дает преимущество при сварке толстых металлических деталей.

Обратная полярность получается при подключении электрода к плюсу, а металлических деталей к минусу. Это обеспечивает интенсивный расплав электрода, превосходящий плавление деталей.

Объяснение является достаточно простым и соответствует физическим законам. Где плюс, там нагревание больше. Соответственно, при прямой полярности выше нагреваются свариваемые детали. Становится возможным соединение крупных изделий. Применение такого вида полярности на тонких деталях вызовет прожоги, и шов будет некачественным. Поэтому для соединения тонких деталей обеспечивают обратную полярность.

Особенности при вертикальном расположении

Сварка в вертикальном положении является более сложной по сравнению с горизонтальным вариантом. Поэтому выбор режимов дуговой сварки в этом случае является особенно важным.

Как корректируют величину сварочного тока в вертикальном положении? Первое требование относится к дуге — она должна быть короткой. Объем сварочной ванны не должен быть большим. Для ее уменьшения следует использовать электроды небольшим диаметром, а величину тока устанавливать на 10-15% меньше, чем, когда сварка проводится в горизонтальном положении внизу.

Дополнительные параметры

Режимы сварки электродуговой включают не только основные, но и дополняющие их параметры. Такие режимы дуговой сварки так же оказывают влияние на конечное получение сварного шва.

Вылет электрода

Вылетом электрода называется расстояние от торца электрода до поверхности металлической детали. Он оказывает влияние на процесс сварки и размеры получаемого шва.

Увеличение этого параметра снижает стабильность горения дуги. Металл начинает сильнее разбрызгиваться. Маленький вылет делает затруднительным наблюдение за сварочным процессом. Набрызгивание происходит на сопло.

Толщина электродного покрытия

Режимы ручной дуговой сварки включают особенности электродов, в частности, его покрытие, а именно его толщина. Этот параметр регламентирует ГОСТ 9466. Оптимальное покрытие предполагает нахождение его торцевого размера в пределах 0,5-2,5 мм. Применение проводников тока с такой толщиной покрытия обеспечивает получение прочного шва, выдерживающего большие нагрузки.

Число проходов

Однопроходной способ сварки предполагает сваривание одним слоем. Колебательные движения при этом не делаются. Он применяется при сварке деталей небольшой толщины, когда ширина шва не превышает 14-15 мм. При этом уменьшается величина остаточных деформаций. Для стыковых соединений, особенно при сварке толстых элементов, используют несколько слоев, и этот способ называется многопроходным.

Шов, осуществленный за один проход, имеет ванну большего размера. Преимуществами являются высокая производительность процесса и экономичность способа. К недостаткам относятся снижение пластичности шва и слишком большая зона нагрева. Все швы при многопроходной сварке выполняют электродами одного размера.

Интересное видео

Источник

Сварка различных металлов: типы и особенности

Сварка – это сложный процесс соединения металлов через высокотемпературный нагрев. Здесь сочетаются законы электричества, теплопроводности, металлургии и химических состояний веществ. Без понимания этих законов могут возникнуть осложнения, которые приведут к разрушению сварного шва.

Чтобы снизить возможные риски, важно знать особенности сварки различных типов металлов. Это сэкономит время при сваривании и пост-обработке изделий, например полировке и шлифовании.

Особенности сваривания углеродистых сталей

Углеродистая сталь состоит из нескольких элементов, различающихся по химическому составу. Ключевым из них является углерод с незначительным добавлением примесей –кремния, фосфора или серы. Именно количество углерода оказывает большое влияние на свариваемость.

По содержанию углерода, которое колеблется в диапазоне от 0,1 до 2,1 %, различают 3 типа углеродистых сталей:

- Низкоуглеродистые – содержат менее 0,30 % углерода.

- Среднеуглеродистые – содержат около 0,30 %–0,60 % углерода.

- Высокоуглеродистые – 0,61%–2,1% углерода.

Низкоуглеродистая высокопластичная сталь обычно является наиболее легко свариваемой при комнатной температуре. Среднеуглеродистая сталь требует предварительного прогрева и последующей термообработки, чтобы не растрескался сварной шов. Для сварки высокоуглеродистой стали потребуется тщательный предварительный нагрев и последующая температурная обработка.

Следует учитывать и скорость охлаждения сварного шва. Углеродистая сталь с большим количеством углерода и другими элементами охлаждается медленнее, чем низкоуглеродистая.

Чтобы в сварной шов не попал водород, из-за которого в металле образуются поры, область сварки необходимо очистить от масел, краски, ржавчины или окалины.

Сварка низкоуглеродистых сталей

При газовой сварке низкоуглеродистых сталей в аргоне используют присадку в виде металлической низкоуглеродистой проволоки, чтобы в сварном шве не было пор

Стали с низким содержанием углерода свариваются лучше всего, причем без применения флюса. Для соединения деталей чаще всего используют ручную дуговую сварку электродами с различными типами покрытия или газовую сварку. Первый метод подходит для деталей толщиной более 5 мм, второй – для небольших тонких деталей менее 5 мм.

Как правило, для дуговой сварки низкоуглеродистых сталей используют электроды с рутиловым или кальциево-фтористорутиловым покрытием с добавлением небольшого количества железного порошка.

В таблице можно посмотреть марки электродов для сваривания рядовых и ответственных конструкций:

Рядовые конструкции

Ответственные конструкции

АНО-6, АНО-3, АНО-4, АНО-5, АНО-6, ОЗС-3, ОММ-5, ЦМ-7

АН-7, АНО-1, ВСП-1, ВСЦ-2, ДСК-50, К-5А, КПЗ-32Р, МР-1, МР-3, ОЗС-2, ОЗС-4, ОЗС-6, ОМА-2, РБУ-5, СМ-5, СМ-11, УОНИ-13/45, УОНИ-13/55, УП-1/45, УП-2/45, УП-1/55, УП-2/55, Э-138/45Н, Э-138/50Н, ЭРС-1, ЭРС-2

Альтернативными методами сварки низкоуглеродистых сталей являются:

- электрошлаковая сварка с использованием флюсов;

- автоматическая и полуавтоматическая сварка;

- сваривание с использованием порошковой проволоки.

После соединения деталей структуру конструкции нужно сделать равномерной. Для этого изделие нагревают до 400 °С и остужают на воздухе.

Сварка среднеуглеродистых сталей

Среднеуглеродистые стали используют в машиностроении для изготовления рельсов, осей и колес вагонов, несущих деталей. Сплавы металлов со средним содержанием углерода хорошо поддаются ковке.

Процесс сварки таких сталей проходит сложнее из-за разницы в прочности сварного шва и соединяемых деталей. Кроме того, вдоль шва могут образовываться трещины и поры. Чтобы стабилизировать баланс прочности, при сварке применяют электроды с низким содержанием углерода:

Перед сваркой детали предварительно прогревают до 400 °С. Величина температуры зависит от толщины деталей и количества углерода в них. Кроме того, в процессе сварки детали постоянно подогревают для ровного распределения температуры. При толщине деталей более 4 мм необходимо предварительно обработать кромки в зависимости от типа соединения.

Детали соединяют сваркой минимум в два прохода. При этом шов нужно вести равномерно, без разрывов. После сварки изделие медленно охлаждают в термостате или с помощью теплоизоляционных материалов.

Для среднеуглеродистых сталей применяют такие типы сварки, как:

- Ручная дуговая сварка с электродами. Предпочтительнее использовать сварочные материалы типа УОНИ, которые обеспечивают более стойкий сварной шов.

- Газовая сварка с помощью проволоки с содержанием углерода не более 0,2–0,3 %. Перед сваркой деталь необходимо прогреть до 200–250 °С.

- Сварка на малом токе с помощью проволоки с применением флюсов АН-348-А или ОСЦ-45. Флюсы насыщают шов кремнием и марганцем для усиления прочности.

- 4. Аргонодуговая сварка неплавящимся электродом.

Сварка высокоуглеродистых сталей

Самые сложные стали для сварки – с высоким содержанием углерода. При соединении деталей образуется высокая концентрация мартенсита – твердого раствора, перенасыщенного углеродом. Мартенсит делает металл хрупким, что приводит к разрыву сварного шва после остывания.

При сварке высокоуглеродистых сталей следует использовать низковольтный электрод. Кроме того, предварительный нагрев металла до 300 °C замедляет процесс охлаждения и предотвращает концентрацию мартенсита. Последующий нагрев также уменьшит напряжение и усилит сварку.

Важно! Не допускается сваривать высокоуглеродистую сталь, если внешняя температура воздуха опустилась ниже 5 °C или на месте сварочных работ «гуляют» сквозняки.

Если все условия соблюдены, высокоуглеродистую сталь сваривают теми же способами, что и среднеуглеродистую. Для сварки можно применять и ацетиленовую горелку с расходом газа от 75 до 90 дм³/ч на 1 миллиметр толщины сварного шва.

Особенности сваривания легированных сталей

В легированной стали содержится хром, марганец, молибден, вольфрам, никель и другие элементы, которые повышают устойчивость к коррозиям, износам и твердость деталей.

По содержанию элементов легированные стали делят на 3 типа:

- Низколегированные, содержащие не более 2,5 % легирующих элементов.

- Среднелегированные, содержащие 2,5 %–10 %.

- Высоколегированные – более 10 % элементов.

Сталь называется по тому элементу, который входит в ее состав, например молибденовая, хромистая или ванадиевая. В зависимости от объема содержания легирующих элементов для каждого типа стали используют определенные особенности сварки.

Сварка низколегированных сталей

Главный показатель свариваемости таких сталей – это сопротивляемость к появлению трещин после остывания металла. Низколегированные стали содержат небольшое количество углерода, никеля, кремния, серы и фосфора, что исключает появление разрывов в процессе сварки.

Для них используют следующие методы:

- Дуговую сварку с электродами типа Э-70 с фтористо-кальциевым покрытием с низким содержанием водорода. Величину сварочного тока выбирают в зависимости от диаметра электрода, его марки, толщины сварных деталей и типа соединения. Сваривают в один проход без разрывов с постоянным подогревом более 200 °С.

- Сварку под флюсом при постоянном токе обратной полярности с силой не более 800 А и напряжением дуги не более 40 В. Детали толщиной до 8 мм сваривают в один проход, для деталей с толщиной до 20 мм используют двухстороннюю сварку. Чаще всего для соединений без обработки кромок используют проволоку Св-08ХН2М.

- Газовую сварку в углекислом газе – характеризуется повышенным выгоранием легирующих элементов. Если для сварки используют углекислый газ, сварщик должен брать проволоку Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ или порошковую проволоку. Если используют аргоновую смесь, оптимальным вариантом будет проволока Св-08ХН2ГМЮ.

Сварка среднелегированных сталей

Среднелегированные стали содержат никель, молибден, хром, ванадий и вольфрам и отличаются хорошим сочетанием прочности и пластичности за счет очистки от неметаллических элементов.

Прочность соединения сварных частей зависит от химического состава сварного шва. Баланс достигается за счет уменьшения доли легирующих элементов в сварном материале по сравнению с основным металлом. Крепкий на разрыв шов образуется, когда в него переходят легирующие элементы основного металла.

Для сварки используют низколегированные электроды, не содержащие органических элементов. Во время сварки важно не допустить воздействия на металл влаги или ржавчины, так как содержащийся в них водород снижает прочность сварного шва.

Для сварки среднелегированных сталей чаще всего применяют проволоки:

Основными методами сварки являются:

- Аргонодуговая сварка. Эффективна для соединения деталей толщиной 3–5 мм с применением неплавящегося электрода для достижения равномерной глубины проплавки.

- Газовая сварка ацетиленокислородом, которая позволяет добиться качественного и ровного шва.

Сварка высоколегированных сталей

При нагревании выше 500 °С в высоколегированной стали происходит выпадение карбидов хрома, из-за чего теряются антикоррозийные свойства. Чтобы восстановить их, деталь нагревают до 1000–1150 °С и быстро охлаждают

Ключевые характеристики таких сталей, которые влияют на качество сварки, – низкая степень теплопроводности и высокий коэффициент линейного расширения. Первая характеристика влияет на увеличение тепловой концентрации в месте соединения и проплавления металла. Высокое линейное расширение приводит к деформациям деталей и появлению трещин.

При этом высоколегированные стали считаются жаропрочными, хладостойкими и устойчивыми к коррозиям. Одну и ту же марку стали не используют для различных изделий, а значит и подход к сварке будет индивидуальным.

Надежнее всего для сварки использовать электроды с покрытием из молибдена, марганца или вольфрама, это повысит пластические свойства металла и снизит вероятность появления трещин. Перед сваркой металл необходимо подогреть до 200–300 °С и выше для сбалансированного распределения температур. После сварки металл также нужно термически обработать.

Для сварки высоколегированных сталей применяют:

- Газовую сварку с пламенем мощностью 70–75 дм 3 ацетилена/ч на 1 мм толщины металла. Ее используют для тонких деталей в пределах 1–2 мм. Здесь применяют низкоуглеродистую сварочную проволоку Св-02Х19Н9Т или Св-08Х19Н10Б с диаметром близким к толщине сварной детали.

- Ручную дуговую сварку – больше вариантов в выборе электродов. Чаще всего используют проволоку с фтористокальциевой обмазкой для получения шва нужного химического состава.

- Сварку под флюсом – для деталей толщиной 3–50 мм. Флюс замешивают на жидком стекле и наносят на кромки деталей. Сваривают после того, как флюс засохнет.

Особенности сваривания меди и медных сплавов

Медь и ее сплавы отличаются высокой теплопроводностью, что затрудняет получение прочного сварного шва. Поэтому такие металлы сваривают с помощью методик высокотемпературного плавления. Чаще всего применяют:

- дуговую сварку в защитных газах;

- ручную дуговую сварку покрытыми электродами;

- механизированную дуговую сварку под флюсом;

- газовую сварку;

- электронно-лучевую сварку.

Сварка в защитных газах

При таком типе сварки с минимальным содержанием примесей получается прочный сварной шов. Чаще всего применяют азот, аргон, гелий и их смеси. В качестве электрода используют неплавящийся вольфрамовый стержень, а для присадки – медную проволоку. Для азотной сварки на присадочную проволоку наносят борный флюс.

Ручная дуговая сварка

Выполняют на постоянном токе обратной полярности. Для медных листов толщиной до 4 мм не требуется разделка кромок, для листов до 10 мм применяют одностороннюю разделку с углом скоса 60–70° и притуплением 1,5–3 мм, для листов более 10 мм – Х-образная разделка.

При дуговой сварке используют электроды «Комсомолец-100», АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, ЗТ и АНЦ-3. Сварку ведут по короткой дуге. Для металла толщиной в 5–8 мм требуется прогрев до 300 °С, при толщине 24 мм – до 800 °С. Для сплавов меди с никелем, бронзой и латунью применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1 и МН-4.

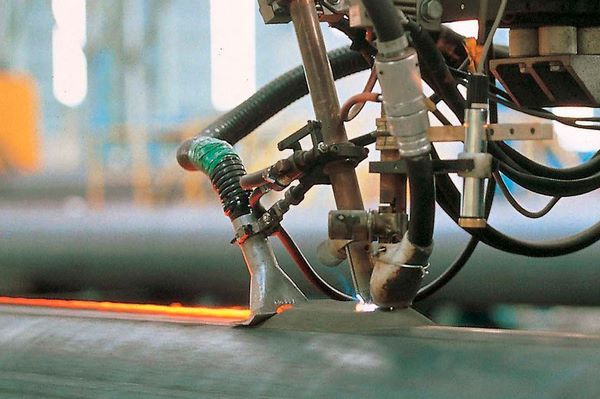

Механизированная дуговая сварка под флюсом

Машина равномерно подает флюс, так что по окончании сварки получается идеально ровный сварной шов

Металл сваривают с помощью угольного или плавящегося электрода. Для угольного электрода применяют постоянный ток прямой полярности и флюсы АН-348А, ОСЦ-45, АН-20. Кромки металла собирают на графитовой подкладке, а поверх стыка кладут присадочный материал, как правило латунь. Таким способом удобно сваривать детали толщиной до 10 мм.

Для сварки с плавящимся электродом используют постоянный ток обратной полярности и флюсы АН-200, АН-348А, ОСЦ-45 и АН-M1. Если при сварке применяют неплавящийся керамический флюс ЖМ-1, дугу нужно запускать при переменном токе.

Этот способ удобен, потому что не требует предварительного прогрева металла. Для сварки чистой меди используют проволоку диаметром 1,4–5 мм из меди МБ, M1 или бронзы БрКМц 3-1, БрОЦ 4-3.

Для сварки латуни используют флюсы АН-20, ФЦ-10, МАТИ-53, бронзовые БрКМцЗ-1, БрОЦ4-3 и латунные ЛК80-3 проволоки.

Газовая сварка

Чаще всего применяют ацетиленокислородную сварку, с помощью которой достигается сверхвысокая температура пламени. Для газовой сварки используют флюсы с содержанием бора. Флюс наносят слоем в 10–12 мм на кромки и присадочную медную проволоку М1 или М2. Для сварки латуни рекомендуется брать проволоку ЛК80-3 из кремнистой латуни.

Электронно-лучевая сварка

Такой тип сварки эффективен в производстве медных изделий высокой чистоты, так как не допускается выпадение и осадок примесей. Альтернативным типом соединения деталей является плазменная сварка, которой «сшивают» металл толщиной до 60 мм. При сварке используют слой флюса или порошковую проволоку.

Особенности сваривания алюминия и алюминиевых сплавов

Главная особенность сварки алюминия и его сплавов – активная реакция металла с кислородом, при которой образуется оксид алюминия Al2O3 с повышенной температурой плавления в 2050 °С. При этом температура плавления чистого алюминия – всего 658 °С. Оксид остается в сварном шве и разрушает его структуру.

Второй ключевой момент – разрушаемость алюминия при температуре в пределах 600 °С. Важно учесть, что у алюминия нет переходного состояния и при сильном нагреве он становится жидким.

Эти проблемы решаются следующими путями:

- При сварке применяют флюсы и электроды со специальными покрытиями, которые растворяют Al2O3. После сварки остатки электродов и флюсов необходимо тщательно удалить с деталей.

- Для присадки используют проволоку из алюминия с 5-процентным содержанием кремния.

- Детали толщиной в 6–7 мм сваривают одним проходом без обработки кромок. Для сварки деталей толщиной более 7 мм на кромках делают скос до 60 градусов.

- Для сварки используют стальные подкладки, которые удерживают тепло в нужных точках.

- Алюминиевые детали толщиной более 20 мм предварительно прогревают до 400 °С.

- Начинают сварку при сильном постоянном токе обратной полярности, постепенно снижая его на 15 %.

Как правило, алюминий и его сплавы соединяют аргонно-дуговой сваркой. Для деталей толщиной до 10 мм используют неплавящиеся вольфрамовые или углеродные электроды, а для более толстых – плавящиеся стержни.

Алюминиевые сплавы представлены в 4 категориях:

- алюминиево-марганцевые;

- алюминиево-магниевые;

- алюминиево-медные;

- алюминиево-кремниевые.

Первый тип отличается повышенной прочностью и устойчивостью к коррозиям. Эти характеристики улучшаются, если использовать сплав алюминия и 5–6 % магния. Прочность дюралюминиевых сплавов повышается при закалке.

Алюминиевые детали толщиной до 4 мм сваривают через прямой стык без скоса кромок. При соединении необходимо оставить зазор не более 0,5 мм. Для более толстых деталей на кромках делают V-образный скос под 35 градусов.

Внахлест детали лучше не сваривать, так как между кромками будет затекать флюс, который вызовет коррозию металла. Перед сваркой кромки нужно обезжирить и очистить от оксида алюминия металлической щеткой или ортофосфорной кислотой.

Можно ли сваривать алюминий со сталью при изготовлении металлических изделий? Да, но нужно учитывать, что при сварке образуются хрупкие соединения, которые разрушают структуру стального шва. Проблему решают двумя путями:

- Используют биметаллические переходные вставки из алюминия и других металлов. При этом применяют сварку взрывом, прокатку, давление подогревом. Таким образом каждый тип металла приваривается к себе подобному.

- Используют алюминиевое покрытие стали с помощью погружения в расплавленный металл или припайку алюминия на стальную деталь. Кроме того, сталь можно покрыть припоем из серебра, а при сваривании использовать присадки из алюминиевых сплавов.

Особенности сваривания титана и титановых сплавов

Титан и его сплавы сваривают по специальным технологиям, так как данный металл ведет себя весьма специфично при различных температурах

Титан – металл с высокой температурой плавления – около 1600 °С. Считается одним из самых сложных металлов для сварки, так как в чистом виде активно реагирует с кислородом и азотом при нагревании до 400 °С. Поэтому зону сварки необходимо изолировать от воздействия атмосферного воздуха.

Для соединения титановых деталей нужна очень быстрая сварка без постепенного повышения температуры. Поэтому самым распространенным способом соединения титана и его сплавов является аргонная сварка на постоянном токе малой величины. Для нее не нужны электроды и флюсы, что исключает попадание в сварной шов посторонних соединений.

Титан и титановые сплавы сваривают в 2 этапа:

- Подготовка. Сварщик зачищает поверхность титановых деталей, удаляет различные оксиды. Детали обрабатывает соляной кислотой или фтором при температуре 60 °С. От попадания воздуха детали защищают медными или стальными прокладками.

- Сварка. В аргонную горелку вставляют вольфрамовый электрод. При появлении дуги образуется сварочная ванна с температурой до 6000 °С. Аргон обеспечивает дополнительную защиту от кислорода и азота.

При соблюдении всех требований у сварщика получается ровный и аккуратный сварной шов, который не требует дополнительной обработки.

В заключение стоит отметить, что для сваривания различных типов сталей требуется соответствующая квалификация сварщика. Например, начинающий сварщик легко справится со сваркой алюминия или низкоуглеродистых сталей. А вот сварить титан и его сплавы под силу опытному мастеру, который досконально знает все особенности процесса.

Источник