Таблица шероховатости поверхностей литых заготовок деталей

Синим цветом выделены возможные значения параметров шероховатости. Зеленым цветом выделены оптимальные значения параметров шероховатости для конкретного вида литья.

| Вид литья | Параметры шероховатости, мкм | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rz | Ra | |||||||||||||

| 400 | 200 | 25 | 12,5 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | 0,05 | 0,025 | 0,012 | |

| Литье в песчаные формы | ||||||||||||||

| Литье в кокиль | ||||||||||||||

| Литье по выплавляемым моделям | ||||||||||||||

| Литье в оболочковые формы | ||||||||||||||

| Литье под давлением | ||||||||||||||

| Центробежное литье | ||||||||||||||

Таблица шероховатости поверхностей заготовок деталей, обрабатываемых давлением

Синим цветом выделены возможные значения параметров шероховатости для конкретного метода обработки.

| Метод обработки | Параметры шероховатости, мкм | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rz | Ra | |||||||||||||

| 400 | 200 | 25 | 12,5 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | 0,05 | 0,025 | 0,012 | |

| Горячая ковка в штампах | ||||||||||||||

| Горячая вырубка и пробивка | ||||||||||||||

| Горячая объемная штамповка без калибровки | ||||||||||||||

| Холодная штамповка | ||||||||||||||

| Круглый холодный прокат (калиброванный) | ||||||||||||||

| Прокат листовой | ||||||||||||||

| Прокат ленты | ||||||||||||||

| Прокат после обдувки песком | ||||||||||||||

Таблица шероховатости поверхностей при различных видах обработки деталей резанием

Синим цветом выделены возможные значения параметров шероховатости для конкретного метода обработки.

Источник

Конструирование литых деталей

Литье широко применяют для изготовления фасонных деталей от мелких до самых крупных, типа базовых и корпусных. У многих машин (двигатели внутреннего сгорания, турбины, компрессоры, металлорежущие станки и т. д.) масса литых деталей составляет 60—80% массы машины.

С помощью литья можно получить детали самой сложной конфигурации, невыполнимые другими способами формообразования. Литейный процесс производителен и недорог.

Для литых деталей характерны пониженная прочность, различные механические показатели в разных участках отливки, склонность к образованию дефектов и напряжений. Качество отливки зависит от технологии литья и конструкции детали, поэтому конструктор должен знать основные правила литейной техники и уверенно владеть приемами, обеспечивающими получение качественных отливок при наименьших производственных затратах.

Применяют следующие основные способы литья .

Литье в песчаные (земляные) формы. Наиболее распространённый и универсальный способ литья и практически единственный способ изготовления крупногабаритных отливок. Формовку производят по деревянным или металлическим моделям в опоках, набиваемых песчано-глинистыми смесями Внутренние полости образуют стержнями , формуемыми в стержневых ящиках из песчаных смесей с крепителями.

Точность размеров отливки зависит от качества изготовления формы и свойств литейного сплава (отклонения от номинальных размеров в среднем ±7%). Параметры шероховатости поверхности Rz = 10—40 мкм.

Производительность литейного процесса и качество отливок значительно повышаются при машинной формовке (набивка опок с помощью прессовых, встряхивающих и пескометных машин).

Ответственные, а также крупногабаритные детали отливают в стержневых формах , наружные и внутренние поверхности которых образуются блоками стержней, соединяемых механически или склеиванием.

Литье в оболочковые формы. Формы готовят по металлическим моделям в виде оболочек толщиной 6—15 мм из песчаных смесей с термореактивной смолой (бакелит) и отверждают нагревом до 150—350°С. Способ применяют преимущественно для отливки открытых (корытных, чашечных) деталей размером до 1 м. Точность размеров ±5%, параметры шероховатости от Ra = 1,25—2,5 мкм до Rz = 10—20 мкм.

Кокильное литье. Металл заливают в постоянные чугунные или стальные формы (кокили). При отливке деталей малых размеров и деталей из цветных сплавов внутренние полости образуют металлическими стержнями, при отливке средних и крупных деталей — песчаными стержнями ( полукокильное литье ). Способ обеспечивает повышенную прочность отливок, точность ±4%, параметры шероховатости те же, что и при литье в оболочковые формы.

Центробежное литье. Применяется для отливки цилиндрических полых деталей типа труб. Металл заливают во вращающиеся чугунные или стальные барабаны, где он уплотняется действием центробежных сил. Точность отливки (толщина стенок) зависит от точности дозирования подачи металла.

Мелкие детали отливают этим способом в постоянные металлические формы.

Литье под давлением. Металл заливают в постоянные стальные формы под давлением 3—5 МПа. Способ обеспечивает высокую производительность, точность размеров (±1%) и малую шероховатость поверхности. Последующая механическая обработка, как правило, не требуется. Этот вид литья применяют для массового изготовления небольших и средних деталей, преимущественно из легкоплавких сплавов (алюминиевых, медно-цинковых и др.). Для отливки стальных и чугунных деталей пресс-формы необходимо изготовлять из жаропрочных сталей.

Литье по выплавляемым моделям. Модели изготовляют из легкоплавких материалов (парафин, стеарин, воск, канифоль) посредством литья под давлением в металлические пресс-формы. Модели соединяют в блоки, покрывают тонким слоем огнеупорного состава (кварцевый порошок с этилсиликатом или жидким стеклом) и заформовывают в неразъемные песчаные формы, которые прокаливают при 850—900°С, в результате чего модели без остатка удаляются. В образовавшиеся полости заливают металл при нормальном давлении или под давлением 0,2—0,3 МПа.

Способ применяют для отливки мелких и средних деталей произвольной конфигурации. Высокая точность размеров (±2%) и малая шероховатость поверхности позволяют в большинстве случаев обойтись без последующей механической обработки, вследствие чего этот способ часто применяют для изготовления деталей из труднообрабатываемых материалов (например, турбинных лопаток из жаропрочных сплавов).

Литье по газифицируемым моделям. В неразъемные песчаные формы заформовывают модели из пенополистирола (плотность 10—30 кг/м 3 ), которые при заливке металла газифицируются; пары и газы уходят через выпоры и вентиляционные отверстия. Другие способы удаления неформованных моделей — возгонка (нагрев при 300—450°С без доступа воздуха) и растворение модели в дихлорэтане или бензоле.

Литье по удаляемым полистироловым моделям позволяет получить точные отливки практически без ограничений по конфигурации (вплоть до цельнолитых цепей с сомкнутыми звеньями).

Наиболее распространенный способ — литье в песчаные формы. Многие правила конструирования деталей, отливаемых в песчаные формы, действительны и для других способов литья.

Источник

Степень точности поверхности (СП)

Степень точности поверхности является обобщенным показателем качества поверхности.

Шероховатость поверхности отливок существенно отличается от шероховатости механически обработанной поверхности, которая имеет сравнительно упорядоченное строение в виде чередующихся выступов и впадин — следов режущего инструмента. Шероховатость литой поверхности является неупорядоченной с хаотическим расположением выступов и впадин, их различной формой и взаимным расположением. Качество поверхности для многих отливок является одним из существенных показателей. Оно имеет наибольшее значение для отливок, используемых почти без механической обработки (ЛПД, литье по выплавляемым моделям и т.д.). В этих случаях необходимым является контроль шероховатости поверхности.

Практика литья в различные формы показывает, что даже при использовании самых прецизионных методов литья не удается получить поверхности с шероховатостью Ra 0 С

При контроле шероховатости поверхности влияние дефектов (пригара, оксидных плен, ужимин и т.д.) должно быть исключено, так как по ГОСТ 2789-73 [9] требования к шероховатости на дефекты не распространяются. Требования по наличию дефектов указываются в технических условиях.

Для контроля шероховатости поверхности отливок в настоящее время применяются эталоны шероховатости (ГОСТ 25142-82 [10]).

Шероховатость поверхности отливок увеличивает номинальный размер и массу отливок и их погрешности. При этом в расчетных величинах размера и массы отливки шероховатость, как правило, не учитывается. Вместе с тем, при литье в песчано-глинистые формы шероховатость может играть существенную роль в формировании размера и массы отливок.

Степень точности поверхности определяется по таблице 4. 4. ( ГОСТ Р 53464-2009 таблица В.1)

Она также как и класс размерной точности отливки зависит от вида технологического процесса, от наибольшего размера отливки и от типа сплава.

Степень точности поверхности

| Технологический процесс литья | Наибольший габаритный размер отливки, мм | Тип сплава | |||

| цветные легкие нетермообрабатываемые сплавы | Не ТО черные и цв.туго-плавкие сплавы и ТО цв. легкие сплавы | ТО чугунные и цв.туго-плавкие сплавы | ТО стальные сплавы | ||

| степени точности отливки | |||||

| Литье по Газ моделям в песч. формы Литье в ПГС сырые формы из низковлажных (до 2.8%) высокопрочных (более 160 кПа или 1.6 кг/см 3 ) смесей, с высоким и однородным уплотнением до твердости не ниже 90 единиц Литье в песчаные отвержденные сухие или подсушенные формы, окрашенные покрытиями на водной основе, нанесенными пульверизацией или окунанием Литье в кокиль с песчаными стержнями | до 100 ˃100 — 250 ˃250 — 630 ˃630 — 1600 ˃1600 — 4000 | 7-14 8-15 9-16 10-17 11-18 | 8-15 9-16 10-17 11-18 12-19 | 9-16 10-17 11-18 12-19 13-19 | 10-17 11-18 12-19 13-19 14-20 |

| литье в ПГС сырые формы из смесей с влажностью от 2.8 до 3.5% и прочностью от 120 до 160кПа (от 1.2 до 1.6 кг/см 3 ) со среднем уровнем уплотнения до твердости не ниже 80 единиц. Литье в песчаные отвержденные сухие или подсушенные формы, окрашенные покрытиями на водной основе, нанесенными кистью или самовысыхающимися покрытиями, нанесенными пульверизацией или окунанием | до 100 св. 100 до 250 св. 250 до 630 св. 630 до 1600 св. 1600-4000 св.4000-10000 | 8-15 9-16 10-17 11-18 12-19 13-19 | 9-16 10-17 11-18 12-19 13-19 14-20 | 10-17 11-18 12-19 13-19 14-20 15-20 | 11-18 12-19 13-19 14-20 15-20 16-21 |

| литье в сырые формы из смесей с влажностью от 3.5 до 4.5% и прочностью от 60 до120 кПа (от 0.6 до 1.2 кг/см 3 ) со среднем уровнем уплотнения до твердости не ниже 70 единиц. Литье в песчаные отвержденные сухие или подсушенные формы, окрашенные самовысыхающими или самотвердеющими покрытиями, нанесенными кистью | до 100 св. 100-250 св. 250-630 св. 630-1600 св. 1600-4000 св.4000-10000 | 9-16 10-17 11-18 12-19 13-19 14-20 | 10-17 11-18 12-19 13-19 14-20 15-20 | 11-18 12-19 13-19 14-20 15-20 16-21 | 12-19 13-19 14-20 15-20 16-21 17-21 |

| литье в ПГС сырые формы из высоко-влажных (более 4.5% ) низко-прочных (до 60 кПа или 0.6 кг/см 3 ) смесей с низким уровнем уплотнения до твердости ниже 70 единиц. Литье в песчаные отвержденные сухие или подсушенные неокрашенные формы. Литье в формы из ЖСС | до 100 св. 100 до 250 св. 250 до 630 св. 630 до 1600 св. 1600 до 4000 св.4000 до 10000 св. 10000 | 10-17 11-18 12-19 13-19 14-20 15-20 16-21 | 11-18 12-19 13-19 14-20 15-20 16-21 17-21 | 12-19 13-19 14-20 15-20 16-21 17-21 18-22 | 13-19 14-20 15-20 16-21 17-21 18-22 19-22 |

| Литье под давлением в металлические формы | до 100 св. 100 до 250 св. 250 до 630 | 2-6 3-7 4-8 | 3-7 4-8 5-9 | 4-8 5-9 6-10 | 5-9 6-10 7-11 |

| Литье в керамические формы литье по выжигаемым и выплавляемым моделям | до 100 св. 100 до 250 св. 250 до 630 | 3-8 4-9 5-10 | 4-9 5-10 6-11 | 5-10 6-11 7-12 | 6-11 7-12 8-13 |

| Оболочковые формы из термореактивных смесей. Литье в облицованный кокиль, литье в вакуумно-пленочные песчаные формы | до 100 св. 100 до 250 св. 250 до 630 | 6-12 7-13 8-14 | 7-13 8-14 9-15 | 8-14 9-15 10-16 | 9-15 10-16 11-17 |

| литье под низким давлением и в кокиль без песчаных стержней, центробежное литье в металлические формы | до 100 св. 100 до 250 св. 250 до 630 | 4-9 5-10 6-11 | 5-10 6-11 7-12 | 7-11 7-12 8-13 | 7-12 8-13 9-14 |

В таблице указаны диапазоны классов размерной точности отливок, обеспечиваемых различными технологическими процессами литья.

Меньшие значения относятся к простым отливкам и условиям массового автоматизированного производства, большие—к сложным отливкам в условиях единичного и мелкосерийного производства, средние—к отливкам средней сложности и условиям механизированного серийного производства

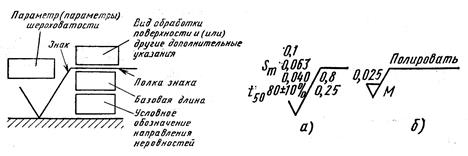

Допустимая величина шероховатости регламентируется для поверхностей, не подвергающихся механической обработке, путем обозначения допуска неровности поверхности для всей детали в правом верхнем углу чертежа и (или) для отдельных поверхностей, где требуются повышенные характеристики по чистоте поверхности. Примеры обозначения шероховатости поверхности приведена на рис.4.3 .

Конструктором могут назначаться три знака шероховатости:

1. Если вид обработки поверхности не устанавливается конструктором (знак, показанный на рис. 4.3 -1)

2. В случае, если поверхность обрабатывается механическим способом (точением, фрезерованием, сверлением, шлифованием, полированием, травлением и т.п.) (знак, указанный на рис. 4.3.-2).

Рис. 4.3. Примеры обозначения шероховатости поверхности [12]

3. Обозначение шероховатости поверхности, образуемой без снятия слоя металла, например литьем, ковкой, штамповкой, прокаткой и т.п. (знак, показанный на рис. 4.3.-3)

Рис. 4.4. Примеры специфических случаев обозначения шероховатости.

В 2 случае при полной обработке поверхности на все поверхности назначаются припуски на механическую обработку. В этом случае определение степени точности поверхности отливки может не производиться.

Во 1-м и 3-м случаях вначале необходимо проверить возможность достижения требуемой шероховатости поверхности литьем при заданном технологическом процессе. По таблице 4.5, где по степени точности поверхности определяется значение шероховатости поверхности соответствующее технологическому процессу, применяемому для изготовления отливки.

Соответствие между шероховатостью и степеням точности поверхностей отливок.

| Шероховатость поверхности | Значение шероховатости для степеней точности поверхности отливки | ||||||||||

| Rа, мкм, не более | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 6.3 | 8.0 | 10.0 | 12.5 | 16.0 | 20.0 |

| Высота неровно -стей профиля Rz,мкм не более | 12,5 |

| Шероховатость поверхности | Значение шероховатости для степеней точности поверхности отливки | |||

| Rа, мкм, не более | — | — | — | — |

| Высота неровно-стей профиля Rz,мкм не более |

Rа – среднее арифметическое отклонение профиля

Если шероховатость поверхности меньше заданного конструктором значения, то это означает, что технологический процесс изготовления отливки выбран правильно. При значении шероховатости большем, чем задано на чертеже, необходимо заменить способ литья, на обеспечивающий более высокую чистоту поверхности. При невозможности данной операции обрабатывать все поверхности механическим путем.

Класс точности массы (КМ)

Масса является обобщенной характеристикой качества технологического процесса изготовления отливок, а ее отклонения являются показателем отклонений размеров и плотности металла в отливках. Погрешности объема определяются отклонениями от норм линейных размеров, формы, расположения, шероховатости и неровности поверхностей. Погрешности плотности определяются типом сплава (отклонения по химическому составу) газонасыщенностью, характером кристаллизации, условиями питания и т.п.

Класс точности масс определяется по таблице 4.6. (ГОСТ Р 53464-2009 таблица Д.1)

Классы точности массы отливок

| Технологический процесс литья | Номинальная масса отливки кг | Тип сплава | |||

| цветные легкие нетермообрабатываемые сплавы | Не ТО черные и цв.туго-плавкие сплавы и ТО цв. легкие сплавы | ТО чугунные и цв.туго-плавкие сплавы | ТО стальные сплавы | ||

| Класс точности массы отливки | |||||

| литье в ПГС сырые формы из низковлажных (до 2.8%) высокопрочных (более 160 кПа или 1.6 кг/см 3 ) смесей, с высоким и однородным уплотнением до твердости не ниже 90 единиц Литье по газифицируемым моделям в песчаные формы. Литье в формы отверждаемые в контакте с холодной оснасткой. Литье под низким давлением и в кокиль с песчаными стержнями. Литье в облицованный кокиль | до 1 св. 1-10 св. 10-100 св. 100-1000 св. 1000-10000 св.10000-100000 | 4-11 5т-12 5-13т 6-13 7т-14 7-15 | 5т-12 5-13т 6-13 7т-14 7-15 8-15 | 5-13т 6-13 7т-14 7-15 8-15 9т-16 | 6-13 7т-14 7-15 8-15 9т-15 9-16 |

| литье в ПГС сырые формы из смесей с влажностью от 2.8 до 3.5% и прочностью от 120 до 60 кПа (от 1.2 до 1.6 кг/см 3 ) со среднем уровнем уплотнения до твердости не ниже 80 единиц. Литье центробежное (внутренние поверхности) Литье в формы, отверждаемые в контакте с горячей оснасткой Вакуумно-пленочное литье | до 1 св. 1-10 св. 10-100 св. 100-1000 св. 1000-10000 св.10000-100000 | 5т-12 5-13т 6-13 7т-14 7-15 8-15 | 5-13т 6-13 7т-14 7-15 8-15 9т-16 | 6-13 7т-14 7-15 8-15 9т-16 9-16 | 7т-14 7-15 8-15 9т-15 9-16 10-16 |

| литье в песчано-глинистые сырые формы из смесей с влажностью от 3.5 до 4.5% и прочностью от 60 до120 кПа (от 0.6 до 1.2 кг/см 3 ) со среднем уровнем уплотнения до твердости не ниже 70 единиц. Литье в формы, отверждаемые вне контакта с оснасткой без тепловой сушки Литье в формы из ЖСС Литье в ПГС подсушенные и сухие формы Литье в оболочковые формы из термореактивных смесей | до 1 св. 1-10 св. 10-100 св. 100-1000 св. 1000-10000 св.10000-100000 | 5-13т 6-13 7т-14 7-15 8-15 9т-16 | 6-13 7т-14 7-15 8-15 9т-16 10-16 | 7т-14 7-15 8-15 9т-16 9-16 10-16 | 7-15 8-15 9т-16 9-16 10-16 11т-16 |

| литье в песчано-глинистые сырые формы из высоко-влажных (более 4.5% ) низко- прочных (до 60 кПа или 0.6 кг/см 3 ) смесей с низким уровнем уплотнения до твердости ниже 70 единиц. | до 1 св. 1-10 св. 10-100 св. 100-1000 св. 1000-10000 св.10000-100000 | 6-13 7т-14 7-15 8-15 9т-16 9-16 10-16 | 7т-14 7-15 8-15 9т-16 9-16 10-16 11т-16 | 7-15 8-15 9т-16 9-16 10-16 11т-16 11-16 | 8-15 9т-16 9-16 10-16 11т-16 11-16 12-16 |

| Литье под давлением в металлические формы и по выжигаемым моделям с применением малотерморасширяющихся огнеупорных материалов-плавленого кварца, корунда и т.п. | до 1 св. 1-10 св. 10-100 | 1-7 2-8 3т-9т | 2-8 3т-9т 3-9 | 3т-9т 3-9 4-10 | 3-9 4-10 5т-11т |

| Литье по выжигаемым моделям с применением кварцевых огнеупорных материалов | до 1 св. 1-10 св. 10-100 | 2-9т 3т-9 3-10 | 3т-9 3-10 4-11т | 3-10 4-11т 5т-11 | 4-11т 5т-11 5-12 |

| Литье по выплавляемым моделям с применением кварцевых огнеупорных материалов | до 1 св. 1-10 св. 10-100 | 3т-9 3-10 4-11т | 3-10 4-11т 5т-11 | 4-11т 5т-11 5-12 | 5т-11 5-12 6-13т |

| литье под низким давлением и в кокиль без песчаных стержней | до 1 св. 1-10 св. 10-100 св. 100-1000 св. 1000-10000 | 3-10 4-11т 5т-11 5-12 6-13т | 4-11т 5т-11 5-12 6-13т 7-13 | 5т-11 5-12 6-13т 7т-13 7-14 | 5-12 6-13т 7т-13 7-14 8-15 |

4.6. Допуск смещения ( Тсм )

Допуск смещения элемента отливки устанавливается по таблице 4.1 (ГОСТ Р 53464-2009 таблица 1) по плоскости разъема в диаметральном выражении – равен разности предельных отклонений положений частей элемента отливки, формируемых в разных полуформах от номинального положения (рис. 4.5).

Допуск смешения отливки по плоскости разъема в диаметральном выражении устанавливают на уровне класса размерной точности отливки по номинальному размеру наиболее тонкой из стенок отливки, выходящих на разъем или пересекающего его.

Наиболее характерным отклонением расположения в отливках является смещение по плоскости разъема.

Рис. 4.5. Смещение по плоскости разъема отливки.

Допуски линейных размеров отливок (на сторону), мм (ГОСТ Р 53464-2009 таблица 1)

Источник