- Коробки скоростей станка особенности, разновидности

- Машиностроение и механика

- Металлорежущие станки: классификация и общие сведения — Назначение и типы коробок подач

- Станочные коробки подач

- Требования к коробкам подач

- Назначение и классификация коробок скоростей.

- 10 Назначение и типы коробок подач

- Рекомендуемые файлы

Коробки скоростей станка особенности, разновидности

На металлорежущих станках есть необходимость изменять скорость вращения шпинделя, при этом меняя усилие его крутящего момента. В зависимости от различных операций обработки металла требуются свои скорости вращения и усилия. Для настройки необходимого вращения в станках применяются специальные устройства, состоящие из наборов валов с зубчатыми колесами. Такие устройства называются коробками скоростей и коробками подач.

Коробки скоростей можно разделить по типу переключения. Существуют различные типы переключения, но наиболее распространены только два типа.

— Первый тип переключается при помощи скольжения валов с зубчатыми шестеренками.

— Второй тип переключается за счет муфт кулачкового или фрикционного типа.

Коробки, переключающиеся валами с шестеренками

Такого типа коробка скоростей станка наиболее распространена в современном станочном оборудовании. В этой коробке изменении скорости происходит при помощи блоков. Обычно несколько зубчатых колес соединяются в один блок, который скользит по валу. Как правило, используется три зубчатых колеса в одном блоке, иногда может использоваться четыре зубчатых колеса. При скольжении по валу происходит зацеплении е разных зубчатых колес с разными передаточными числами. Благодаря изменению передаточных чисел, изменяется скорость вращения шпинделя.

Коробки, переключающиеся кулачковыми муфтами

В такого типа коробках, также используются наборы валов с разного диметра шестернями. Но в отличии от скользящих блоков, шестерни тут расположены на валах неподвижно. Кроме того шестерни находятся в постоянном сцеплении с другими, а для переключения передаточных режимов используется подключение вращения вала. Разные валы вращаются с разной передаточной скоростью, поэтому подключив тот или иной вал, меняется и скорость шпинделя. Валы подключаются при помощи механизма кулачковой муфты. Муфта с кулачками может совершать скользяще-поступательные движения, при этом при движении направо подключается правый вал, а при движении налево, левый вал. Кулачки это прочная конструкция. Они могут передавать значительные усилия. Но есть одна особенность производить переключение скорости кулачковой муфтой можно только на выключенном вращении, иначе кулачки могут выйти из строя.

Коробки, переключающиеся муфтами фрикционного типа

В отличии от жесткого сцепления кулачковых муфт, при помощи фрикционных муфт сцепление можно передать более мягко. В фрикционных муфтах используются специальные диски, которые прижимаются к друг другу с помощью мощных пружин. При сжатии между дисками создается значительное трение, которое может передавать большие усилия. При этом во время включения не происходит резких толчков, т.к. диски проскальзывают и смягчают усилие. Благодаря этому коробку с фрикционными муфтами можно переключать при работающем вращении станка. Особенно часто в станках фрикционные муфты применяются для переключения типов вращения шпинделя с прямого на обратное, и наоборот. При сильном проскальзывании дисков, муфта подлежит регулировке и подтяжке.

Источник

Машиностроение и механика

Металлорежущие станки: классификация и общие сведения — Назначение и типы коробок подач

Назначение и типы коробок подач

Коробка подач (КП) — устройство, сообщающее рабочим органам станка требуемые величины подач и мощность.

Коробки подач различают по способу переключения подач

1. Со сменными колесами и постоянным межцентровым расстоянием.

2. С подвижными блоками зубчатых колес.

3. С муфтами различных типов.

4. Со встречными конусами зубчатых колес и вытяжной шпонкой.

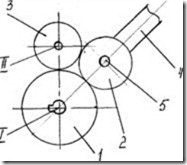

При перемещении подвижной шпонки 1 можно жестко соединять с валом II различные колеса.

1 — вал

2, 3 — зубчатые колеса

4 -ось

5 — шпонка

6 — пружина

7 -муфта

8 — шайба

Шпонка 5 может качаться на оси 4 муфты 7, которая перемещает шпонку в осевом направлении. Пружина 6 удерживает шпонку в шпоночном пазу зубчатого колеса. Шайба 8 исключает одновременное включение 2-х зубчатых колес.

Достоинства: Позволяет осуществлять переключение на ходу.

Недостатки:

1. Более сложная конструкция.

2. Невысокий КПД, т.к. в зацеплении находятся все зубчатые колеса

3. Низкая жесткость конструкции из-за больших зазоров между шпонкой и пазом вала и между шпонкой и шпоночным пазом колеса.

4. Такой механизм применяется для передачи небольших крутящих моментов.

5. Зубчатые колеса ведомого вала быстро изнашиваются

Такие коробки подач применяются в сверлильных станках. В одном ряду можно расположить до 10-ти передач.

5. С конусом зубчатых колес и накидной шестерней (конус Нортона).

При перемещении корпуса по валу II накидное колесо Z0 можно поочередно вводить в зацепление с колесами установленными на валу I.

I — ведущий вал; II — ведомый вал

При перемещении корпуса по валу II накидное колесо Z0 можно поочередно вводить в зацепление с колесами, установленными на валу I.

I — ведущий вал;

II — ведомый вал

Передача движения с ведущего на ведомый вал осуществляется через зубчатое колесо 2, вращающееся на пальце 5 рычага 4, который может

подниматься или опускаться, тем самым колесо 2 либо входит в зацепление с колесом 3 либо расцепляется с ним.

Недостатки:

1. Невысокий КПД, т.к. в работе постоянно участвует промежуточное звено.

2. Более сложная конструкция.

3. Под действием распорной силы, возникающей в зубчатом зацеплении механизм может разомкнуться, поэтому для фиксации рычага требуются дополнительные устройства.

4. Механизм служит для передачи небольших крутящих моментов.

5. Малая жесткость.

Применяется в токарно-винторезных станках. В одном ряду можно расположить до 12 передач.

При К передаче требуется К + 2 колеса.

6. Коробка подач в форме гитары сменных колес.

Гитара — узел станка, предназначенный для изменения скорости подач. Гитары сменных колес дают возможность настраивать подачу с любой степенью точности.

а, в, с, d — числа зубьев сменных колес.

Для правильного подбора сменных колес необходимо выполнить условие сцепляемости.

а + в>с + 22 — должны выполняться

с + d > в + 22 одновременно.

Каждую гитару снабжают определенным комплектом сменных зубчатых колес.

Сменные колеса подбирают различными способами. Самый простои способ разложение на множители.

Источник

Станочные коробки подач

В технике под станочной коробкой подач подразумевается кинематический механизм, при помощи которого оператор технологического оборудования получает возможность осуществлять управление движением его рабочей подачи.

Основным предназначением коробки подач является изменение тех скоростей, с которыми вращаются ходовой вал и ходовой винт. Это необходимо делать для того, чтобы достичь перемещения рабочих органов оборудования как в продольном, так и в поперечном направлении с необходимой для осуществления тех или иных технологических операций скоростью.

Как и любое другое техническое устройство, коробка подач состоит из целого ряда деталей. Среди них центральное место занимают зубчатые колеса, устанавливаемые внутри литых чугунных корпусов. Помимо них коробки подач современного станочного оборудования включают в себя такие детали, как разнообразные подшипники; валы, предназначенные для крепления на них зубчатых колес; управляющие рукоятки; рычаги различного назначения. Кроме того, в конструкцию коробок подач современного станочного оборудования входят также и такие детали, как разнообразные уплотнители и прокладки, обеспечивающие их герметичность и предотвращающие утечку смазочной жидкости.

Коробка подач станка

Специалисты в области разработки, производства, эксплуатации и обслуживания металло- и деревообрабатывающего станочного оборудования со знанием дела считают, что одним из наиболее важных его узлов является именно коробка подач. От того, как она спроектирована и реализована, во многом зависят технические характеристики станков.

Для производства подачи от органа, сообщающего главное движение станочному оборудованию, к механизму, который ее непосредственно осуществляет, используются механизмы, производящие изменение передаточного числа. Именно они являются основными частями коробок подач, и подразделяются на фрикционные, зубчатые и гидравлические.

Необходимо отметить, что по сравнению с механизмами коробок скоростей они отличаются гораздо большим количеством вариантов конструкций. Дело в том, тот диапазон, который имеют подачи, существенно выше диапазона рабочих скоростей станков.

Требования к коробкам подач

Для того чтобы успешно создавать высокопроизводительные, точные и во всех отношениях современные металлорежущие станки, необходимо строго соблюдать те высокие требования, которые предъявляются к их основных узлам и агрегатам. К последним принадлежат и коробки подач, которые должны иметь повышенную точность вращения шестерен и валов, высокую степень жесткости конструкции, отличаться безотказностью всей конструкции в целом.

Сейчас такая задача, как улучшение рабочих характеристик металлорежущего оборудования, является для его конструкторов и разработчиков особенно актуальной. Дело в том, что именно от жесткости элементов, скорости их рабочего перемещения в решающей степени зависит производительность и точность работы станков, а также качество выпускаемой продукции. Поскольку требования к технологическому металлорежущему оборудованию постоянно растут, то оно подвергается постоянному совершенствованию, становится в техническом отношении все более сложным.

Приводы подач в отличие от главных приводов являются тихоходными, а степень их редукции существенно больше. Поэтому в кинематической структуре этих узлов имеются как множительные механизмы, так и постоянные передачи.

Основными требованиями, предъявляемыми к коробкам подач, являются следующие:

• Возможность сохранения постоянства крутящего момента и мощности резания;

• Обеспечение необходимого уровня мощности резания;

• Обеспечение требуемого диапазона регулирования подачи;

Источник

Назначение и классификация коробок скоростей.

Коробка скоростей (КС) — устройство сообщающее рабочим органам станка требуемые величины скоростей и мощность.

КС различают по компоновке и по способу переключения скоростей.

По компоновке КС делятся на встроенные и с разделенным приводом.

1.Встроенные КС изготавливают в одном корпусе со шпинделем. Преимущества: компактность, концентрация рукояток управления. Уменьшение количества корпусных деталей. Недостаток: вибрация и тепло выделяемое при работе отрицательно влияют на точность обработки.

2. КС с разделенным приводом изготавливают в одном корпусе и устанав-ливают на значительном расстоянии от шпинделя на который движение передается при помощи ременной передачи. Преимущество: тепло и вибрация не влияют на качество обработки. Недостаток: лишняя корпусная деталь и разброс рукояток управления.

Коробки подач различают по способу переключения подач

Со сменными колесами и постоянным межцентровым расстоянием.

С подвижными блоками зубчатых колес.

С муфтами различных типов.

Источник

10 Назначение и типы коробок подач

Назначение и типы коробок подач.

Коробка подач (КП) — устройство, сообщающее рабочим органам станка требуемые величины подач и мощность.

Коробки подач различают по способу переключения подач

1. Со сменными колесами и постоянным межцентровым расстоянием.

2. С подвижными блоками зубчатых колес.

3. С муфтами различных типов.

4. Со встречными конусами зубчатых колес и вытяжной шпонкой.

Рекомендуемые файлы

При перемещении подвижной шпонки 1 можно жестко соединять с валом II различные колеса.

2, 3 — зубчатые колеса

Шпонка 5 может качаться на оси 4 муфты 7, которая перемещает шпонку в осевом направлении. Пружина 6 удерживает шпонку в шпоночном пазу зубчатого колеса. Шайба 8 исключает одновременное включение 2-х зубчатых колес.

Достоинства: Позволяет осуществлять переключение на ходу.

1. Более сложная конструкция.

2. Невысокий КПД, т.к. в зацеплении находятся все зубчатые колеса

3. Низкая жесткость конструкции из-за больших зазоров между шпонкой и пазом вала и между шпонкой и шпоночным пазом колеса.

4. Такой механизм применяется для передачи небольших крутящих моментов.

5. Зубчатые колеса ведомого вала быстро изнашиваются

Такие коробки подач применяются в сверлильных станках. В одном ряду можно расположить до 10-ти передач.

5. С конусом зубчатых колес и накидной шестерней (конус Нортона).

При перемещении корпуса по валу II накидное колесо Z0 можно поочередно вводить в зацепление с колесами установленными на валу I.

I — ведущий вал; II — ведомый вал

При перемещении корпуса по валу II накидное колесо Z0 можно поочередно вводить в зацепление с колесами, установленными на валу I.

I — ведущий вал; II — ведомый вал

1. Невысокий КПД, т.к. в работе постоянно участвует промежуточное звено.

2. Более сложная конструкция.

3. Под действием распорной силы, возникающей в зубчатом зацеплении механизм может разомкнуться, поэтому для фиксации рычага требуются дополнительные устройства.

4. Механизм служит для передачи небольших крутящих моментов.

5. Малая жесткость.

Применяется в токарно-винторезных станках. В одном ряду можно расположить до 12 передач.

При К передаче требуется К + 2 колеса.

6. Коробка подач в форме гитары сменных колес.

Гитара — узел станка, предназначенный для изменения скорости подач. Гитары сменных колес дают возможность настраивать подачу с любой степенью точности.

Для правильного подбора сменных колес необходимо выполнить условие сцепляемости.

а + в>с + 22 — должны выполняться

с + d > в + 22 одновременно.

Каждую гитару снабжают определенным комплектом сменных зубчатых колес.

Сменные колеса подбирают различными способами. Самый простои способ разложение на множители.

Источник