Способы производства кисломолочных напитков

При производстве кисломолочных напитков применяются два способа: термостатный и резервуарный. При термостатном способе производства кисломолочных напитков сквашивание молока и созревание напитков производится в бутылках в термостатных и хладостатных камерах.

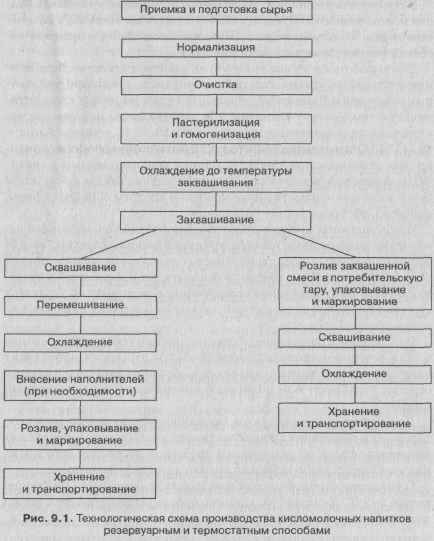

При резервуарном способе производства заквашивание, сквашивание молока и созревание напитков происходит в одной емкости (молочных резервуарах). Общая схема производства кисломолочных напитков термостатом и резервуарным способами приведена на рис. 9.1.

Кисломолочные напитки, выработанные резервуарным способом, после созревания и перемешивания разливают в стеклянную или бумажную тару, поэтому сгусток у них по сравнению с термостатным способом нарушенный — имеющий однородную сметанообразную консистенцию.

К молоку, из которого вырабатываются кисломолочные продукты, предъявляются определенные требования по органолептическим свойствам и физико-химическим показателям. Кислотность цельного или восстановленного молока должна быть не выше 19 °Т, плотность — не менее 1,028 г/см 3 .

При производстве большинства кисломолочных напитков применяется повышенная температура пастеризации 85-87 °С с выдержкой 5-10 мин. Данный режим тепловой обработки преследует цель кроме уничтожения посторонних микроорганизмов и создания благоприятных условий для развития внесенных бактериальных культур придания определенной консистенции кисломолочным напиткам. При повышенной температуре пастеризации увеличивается влагоудерживающая способность казеина и прочность сгустка.

Гомогенизация молока является обязательной технологической операцией при выработке кисломолочных напитков, особенно с повышенным содержанием молочного жира (3,2-6%). Гомогенизация обеспечивает однородный состав готового продукта, предотвращает отстой жира. После гомогенизации молока консистенция кисломолочных напитков уплотняется, а после перемешивания становится более вязкой. При хранении таких продуктов не происходит отделения сыворотки от сгустка.

В гомогенизированное и охлажденное до температуры заквашивания молоко вносится определенная бактериальная закваска, в количестве от 1 до 5% объема молока. Закваска обеспечивает в продукте необходимые вкус и запах, консистенцию.

Для выработки всех кисломолочных напитков, кроме кефира, применяют закваски чистых культур молочнокислых бактерий в различных сочетаниях. Разные бактериальные культуры имеют свою оптимальную температуру развития. Так, мезофильные молочнокислые стрептококки имеют температуру развития 30-35 °С, термофильные — 40-45 °С. Оптимальная температура ароматообразующих молочнокислых стрептококков 25-30 °С. Данные микроорганизмы в значительной мере определяют запах (аромат) продукта, так как в результате своей жизнедеятельности кроме молочной кислоты образуют эфиры, диацетил, ацетоин и другие соединения.

Чтобы получить продукт с плотной однородной консистенцией необходимо поддерживать температуру сквашивания, оптимальную для данного продукта. Продолжительность сквашивания молока зависит от вида получаемой кисломолочной продукции и колеблется в пределах от 4 до 16 ч. Окончание сквашивания определяют по характеру сгустка и по кислотности, которая должна быть немного ниже кислотности готового продукта.

Охлаждение и созревание осуществляют при температуре не выше 6 °С в течение нескольких часов (6-8). За это время происходит набухание белков молока, что ведет к образованию более плотного сгустка, ослабевает или полностью прекращается молочнокислый процесс.

При производстве продуктов смешанного брожения во время охлаждения и созревания приостанавливается развитие молочнокислых микроорганизмов, но развиваются дрожжи, в результате чего в этих кисломолочных напитках накапливаются спирт, углекислота.

Готовые кисломолочные напитки хранят до реализации при температуре 0-2 °С. Температура готового продукта при отправке с завода должна быть не больше 8 °С.

Источник

Термостатный способ производства кисломолочных напитков

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА КИСЛОМОЛОЧНЫХ НАПИТКОВ

Термостатный способ производства кисломолочных напитков

Технологический процесс производства кисломолочных напитков термостатным способом состоит из тех же технологических операций, что и при производстве резервуарным способом, осуществляемых в такой последовательности: Подготовка сырья, нормализация, пастеризация, гомогенизация, охлаждение, заквашивание, фасовка, сквашивание в термостатных камерах, охлаждение сгустка, созревание сгустка (кефир, кумыс).

Технологическая линия производства кисломолочных напитков термостатным способом представлена на рис. 47. Приемку и подготовку

сырья, тепловую обработку и гомогенизацию молока, его охлаждение до температуры заквашивания выполняют так же, как и при резервуарном способе производства. Далее молоко заквашивается в емкости. Сразу после внесения закваски молоко подается на автомат для фасовки молочных продуктов в стеклянную тару. Укупоренные бутылки устанавливаются в ящики или корзины и немедленно направляются в термостатную камеру, где поддерживается температура, благоприятная для развития микрофлоры закваски. Окончание сквашивания определяется по кислотности и плотности сгустка, затем продукт направляется в холодильную камеру для охлаждения, а кефир и кумыс — и для созревания.

Охлаждение можно осуществлять в тех же камерах, что и сквашивание. Для этого после окончания сквашивания воздух в камере охлаждается. В этом случае устраняется необходимость перевозки сквашенного продукта из термостатной камеры в холодильную. Продукт хранят в камере хранения готовой продукции.

Резервуарный способ по сравнению с термостатным имеет преимущества: он позволяет уменьшить производственные площади за счет ликвидации термостатных камер и сокращения площади холодильных камер. За счет этого увеличивается съем продукции с 1 м2 производственной площади и снижается расход

холода и тепла. Резервуарный способ производства кисломолочных продуктов позволяет осуществить более полную механизацию и автоматизацию производственных процессов, снизить затраты труда более чем на 25 % и повысить его производительность на 35—37 %.

Рис. 47. Схема технологической линии производства кисломолочных напитков термостатным способом:

1 — емкость для сырого молока; 2 — насосы; 3 — балансировочный бачек; 4 — пастеризационно-охладительная установка, 5 — пульт управления; 6 — возвратный клапан; 7 — сепаратор-нормализатор; 8 — гомогенизатор; 9 — емкость для выдерживания молока; 10 — емкость для заквашивания молока; 11 — машина для фасовки молока; 12 — термостатная камера; 13 — холодильная камера; 14 — камера хранения готовой продукции

Источник

Что такое «термостатные продукты»?

Как известно, существует два способа производства кисломолочных напитков и сметаны: термостатный и резервуарный.

Суть резервуарного способа заключается в том, что подготовленное к заквашиванию (т.е. с соответствующей температурой) нормализованное молоко направляют в резервуар, вносят закваску, сквашивают при температуре, необходимой для конкретного вида продукта, охлаждают и расфасовывают в потребительскую тару. При необходимости в расфасованном виде продукт доохлаждают до 4±2 °С. После этого технологический процесс считается законченным и продукт готов к реализации.

Термостатный способ отличается от резервуарного тем, что после заквашивания нормализованное молоко также с температурой, соответствующей вносимой закваске, разливают в потребительскую тару, затем укупоривают и направляют в термостатную камеру, где сквашивают при определенных режимах. После сквашивания продукт перемещают в холодильную камеру для охлаждения до 4±2 °С. Таким образом, продукт, изготовленный термостатным способом, отличается плотным ненарушенным сгустком молочного белка. Поэтому, несмотря на один и тот же состав, резервуарный продукт имеет текучую в отличие от термостатного консистенцию, что несведущие «профессионалы» объясняют наличием большего количества белка в продукте. Если вернуться к истокам, изначально кисломолочные напитки и сметана изготавливались только термостатным способом, что требовало дополнительных площадей для установки термостатных камер. В связи с возросшими потребностями населения в кисломолочных диетических продуктах возникла необходимость увеличения объемов их производства.

Сделать это можно было за счет установки резервуаров для кисломолочных продуктов. В них, как описано выше, осуществляют практически весь процесс производства. Учитывая, что температура сквашивания кисломолочных продуктов в среднем находится в пределах 24–40 °С при продолжительности процесса 4– 12 ч, не отмечено отрицательного влияния пластмассовой упаковки, используемой для фасовки продуктов.

При термостатном способе из-за уплотнения геля в процессе сквашивания может наблюдаться незначительное отделение сыворотки. Это допустимо. В связи с тем что молочная сыворотка – ценный продукт, она должна также использоваться в пищу благодаря перемешиванию продукта (перед употреблением).

Нельзя согласиться с довольно распространенным в последнее время особым мнением, что термостатные продукты полезнее резервуарных. Это не так. Отличие только в том, что термостатный продукт можно использовать в пищу при наличии ложечки, т.е. более комфортным способом, а резервуарные напитки можно выпить «на ходу».

Выбор продукта остается за покупателем. При выборе термостатных продуктов в магазине необходимо обращать внимание на срок годности, так как он тоже влияет на количество выделившейся сыворотки. Часто отделение сыворотки наблюдается в плодово-ягодном йогурте, изготовленном термостатным способом, при котором фрукты вносят в нормализованное заквашенное молоко и сквашивание осуществляют вместе с ними. Последние (из-за часто кисловатого вкуса) тормозят процесс сквашивания, при этом продукт имеет неоднородную консистенцию со значительным выделением сыворотки. Во избежание этого необходимо правильно подбирать фруктовую добавку. Конечно, целесообразнее термостатные продукты изготавливать без фруктовых наполнителей и иных добавок (сахара и др.), а в домашних условиях добавлять к «белому» продукту любые добавки (фрукты, мюсли, шоколадную крошку, орехи и т.п.).

Пейте на здоровье кисломолочные напитки (кефир, йогурт, простоквашу и др.), кушайте сметану, желательно 10–15 %-ной жирности. Не увлекайтесь высокожирными видами (если только они не нужны для получения взбитых сливок, различных пудингов и аналогичных продуктов).

На вопросы отвечает заслуженный работник пищевой индустрии РФ, д-р техн. наук З.С.Зобкова, заведующая лабораторией новых технологических процессов производства цельномолочных продуктов ВНИИ молочной промышленности

Источник

Технологическая линия производства кисломолочных напитков

Характеристика продукции, сырья и полуфабрикатов. Кисломолочные напитки – жидкообразные продукты, образованные в результате коагуляции белков в закисшем вследствие брожения молока. Кисломолочные напитки помимо питательной ценности обладают диетическими и лечебными эффектами. В результате изменения свойств белков молока при сквашивании эти продукты усваиваются лучше и быстрее, чем питьевое молоко. Молочная кислота, содержащаяся в кисломолочных напитках, возбуждают аппетит, утоляет жажду, улучшает работу желудочно-кишечного тракта и почек человека. Кроме того, молочная кислота обладает антимикробными свойствами и оказывает благоприятное воздействие на микрофлору кишечника.

В зависимости от вида микроорганизмов, вызывающих сквашивание молока и образующихся при этом продуктов, кисломолочные напитки имеют широкий ассортимент: различные виды простокваши, кефир, йогурт, ацидофилин, большое число национальных напитков и др.

Кисломолочные напитки выпускают нежирными и с разными величинами массовой доли жира: 1; 2,5; 3,2; 4 и 6 %. В некоторые группы кисломолочных напитков вводятся различные добавки: сахар, плодово-ягодные наполнители, ароматизаторы, витамин С и др.

Кисломолочные напитки вырабатывают из молока не ниже второго сорта и кислотностью не более 19 °Т.

Закваски для кисломолочных напитков готовят на чистых культурах микроорганизмов. Для кефира закваску можно также приготовить на естественном сочетании нескольких микроорганизмов – кефирных грибках. Для приготовления заквасок используют молоко не ниже первого сорта плотностью 1028 кг/м 3 .

Сливки, обезжиренное и сухое молоко, добавки, наполнители и другие виды сырья и полуфабрикатов, используемые при производстве кисломолочных напитков, должны по качеству соответствовать действующей нормативной документации.

Особенности производства и потребления готовой продукции. Производство кисломолочных напитков основано на различных видах брожения молочного сахара (лактозы) под действием микроорганизмов и связано с последовательно протекающими процессами образования производственной закваски, заквашивания и сквашивания нормализованной молочной смеси.

Производственную закваску готовят путем внесения лабораторных препаратов чистых культур микроорганизмов в охлажденное стерилизованное молоко, перемешивания и последующего сквашивания смеси до образования плотного сгустка кислотностью 65…75 °Т.

Заквашивание заключается в равномерном и тщательном перемешивании определенной порции молочной смеси с заданной порцией производственной закваски. Лучше использовать свежеприготовленную производственную закваску. Если используют охлажденную закваску после хранения, то для повышения активности микроорганизмов после хранения ее вносят в теплое пастеризованное молоко температурой 30…40 °С в соотношении две части молока на одну часть закваски. Смесь перемешивают, оставляют на один час и затем используют.

Сквашивание – выдержка заквашенной молочной смеси при температуре оптимальной для жизнедеятельности микроорганизмов. В результате размножения микроорганизмов их число достигает 100 млн. в 1 мл молочной смеси. Протекает сложный биотехнологический процесс, при котором в молоке под действием ферментов, выделяемых микроорганизмами, расщепляется молочный сахар (лактоза) с образованием молочной и других кислот, спиртов, диоксида углерода и др. Кроме того, размножаясь и погибая в огромных количествах, микроорганизмы обогащают продукт полноценными белками и ферментами, повышая его биологическую ценность.

В зависимости от образующихся при этом продуктов различают молочно-кислое, спиртовое и смешанное (совместное спиртовое и молочнокислое) брожение. В связи с этим в производстве кисломолочных продуктов выделяют две основные группы: полученные в результате только молочнокислого брожения (простокваша, творог, сметана и др.) и полученные в результате смешанного брожения (кефир, ацидофилин, йогурт и др.)

В процессе сквашивания происходит преобразование свойств молочных белков: проявляется их способность к коагуляции – укрупнению частиц с последующим выпадением в виде хлопьевидного осадка. При производстве кисломолочных напитков коагуляция белков происходит под воздействием молочной кислоты (кислотная коагуляция). В результате в сквашенном молоке формируется структурированная дисперсная система – сгусток, имеющий вязкопластичную консистенцию.

Для выработки большинства кисломолочных напитков применяют два способа: резервуарный и термостатный. Стадии технологического процесса обоих способов в основном одинаковые, кроме места сквашивания продукта.

При резервуарном способе молочную смесь сквашивают в специальных аппаратах, снабженных мешалками, в них же происходит и созревание продукта (например, кефира). После этого продукт разливают в тару и отправляют либо на хранение, либо потребителю.

При термостатном способе после заквашивания молочную смесь разливают в потребительскую тару (пакеты, бутылки) и направляют в термостатную камеру для сквашивания. В результате сгусток образуется из дозы продукта, размещенного в упаковке. Затем продукт охлаждают в холодильной камере, после чего он готов к реализации.

Готовые кисломолочные продукты охлаждают до температуры 6…8 °С, при которой хранят не более 24 ч.

Стадии технологического процесса. Производство кисломолочных продуктов резервуарным способом состоит из следующих стадий и основных операций:

- приемка молока, сортирование по качеству и измерение количества принятого молока;

- очистка от механических примесей и охлаждение молока;

- нагревание и сепарирование молока;

- образование нормализованной молочной смеси: нормализация, очистка, пастеризация и охлаждение;

- дозирование нормализованной молочной смеси и закваски; выдержка и перемешивание смеси с закваской и молочного сгустка;

- охлаждение ледяной водой, созревание и перемешивание молочного сгустка;

- фасование готового продукта в потребительскую тару.

Характеристика комплексов оборудования. Линия производства кисломолочных продуктов начинается с комплекса оборудования для подготовки сырого молока к переработки, включающие самовсасывающие насосы, счетчики – расходомеры, фильтры, охладительные установки и резервуары для хранения молока.

Ведущими в линии являются комплексы оборудования для образования, заквашивания и сквашивания нормализованной молочной смеси, включающие насосы, теплообменные установки, сепараторы-сливкоотделители, дозаторы и резервуары для смешивания компонентов молочной смеси, сепараторы-молокоочистители и гомогенизаторы, а также аппараты для заквашивания и сквашивания молочной смеси с последующим охлаждением, перемешиванием и выдержкой молочного сгустка.

В завершающий комплекс для получения готовой продукции входят резервуары для хранения, насосы, охлаждающие установки и машины для фасования готовой продукции в потребительскую тару.

Машинно-аппаратурная схема линии производства кисломолочных напитков резервуарным способом показана на рис. 4.7.

Устройство и принцип действия линии. После проверки качества молоко с помощью центробежных самовсасывающих электронасосов 1 отбирается через трубопровод с установленным на нем счетчиком – расходомером 2 и фильтром 3. Очищенное сырое молоко охлаждают на пластинчатой охладительной установке 4 и загружают в резервуар 5.

Рис. 4.7. Машинно-аппаратурная схема линии производства кисломолочных напитков

Для получения нормализованной молочной смеси сырое молоко перекачивают центробежным насосом 6 на тепловую и механическую обработку.

В линиях производительностью 2,5 и 5 т/ч проводят нормализацию периодическим (резервуарным) способом. Для этого сырое молоко в пластинчатой теплообменной установке 7 нагревается до температуры 41…45 °С и подают в сепаратор-сливкоотделитель 8. В нем молоко разделяется на сливки и обезжиренное молоко.

Молочную смесь нормализуют путем смешивания компонентов в резервуаре 10. Для этого при помощи дозаторов 9 к определенному количеству натурального молока при тщательном перемешивании добавляют нужное количество обезжиренного молока или сливок, рассчитанное по материальному балансу. При производстве восстановленного молока используют сухое молоко распылительной сушки, которое предварительно растворяют.

Из резервуара 10 нормализованную молочную смесь перекачивают насосом 6 в производственный резервуар 11. Для выработки кисломолочных напитков молочную смесь насосами-дозаторами 12 через уравнительный бачок 13 подают в первую секцию рекуперации пластинчатой пастеризационно-охладительной установки 14 и после нагревания до температуры 35…45 °С очищают в сепараторе-молокоочистителе 16.

Нормализованную молочную смесь после очистки обрабатывают в гомогенизаторе 17 при давлении в клапане 12,5…17,5 МПа и температуре 43…85 °С. Затем эту смесь пастеризуют в установке 14 при температуре 90…94 °С с выдержкой 2…8 мин. или при 85…89 °С с выдержкой 10…15 мин. Допускается выдержка молока при этих температурах от 30 до 40 мин. Установка 14 снабжена пультом управления 15 со стабилизатором потока, обеспечивающим равномерность подачи молочной смеси в пластинчатый аппарат. После пастеризации молочную смесь загружают в резервуар 18 для выдержки.

При производстве кефира резервуарным способом молочную смесь из резервуара 18 подают насосом-дозатором 12 в установку 14, где подогревают до температуры заквашивания 23…25 °С. Заквашивание и сквашивание молочной смеси выполняют в аппарате 19. Он снабжен водяной рубашкой и специальными мешалками, обеспечивающие равномерное и тщательное перемешивание молочной смеси с закваской и молочного сгустка.

Во избежание вспенивания, влияющего на отделение сыворотки при хранении кефира, смесь в аппарат 19 подают через нижний штуцер.

Производственную кефирную закваску в массе 3…5 % от массы нормализованной смеси вносят или в потоке с использованием насоса-дозатора одновременно с нормализованной смесью, или перед подачей ее в аппарат 19. Для лучшего перемешивания смеси с закваской заполнение резервуара смесью производят при включенной мешалке. Перемешивание заканчивают через 15 мин. после заполнения аппарата 19.

Смесь сквашивают при температуре 23…25 °С до образования молочно-белкового сгустка кислотностью 85…100 °Т (рН 4,65…4,50).

По окончании сквашивания включают подачу ледяной воды в рубашку аппарата 19. Через промежуток времени 60…90 мин. После начала охлаждения включают мешалку. Молочный сгусток перемешивают 10…30 мин. Перемешивание должно обеспечить однородную консистенцию молочного сгустка. При хранении кефира с неоднородной, комковатой консистенцией может отделиться сыворотка.

Перемешанный и охлажденный до температуры 18…22 °С сгусток оставляют в покое до созревания на 6 ч, не выключая подачу воды в рубашку аппарата 19. После первого перемешивания мешалку останавливают на время 1…1,5 ч. Дальнейшее перемешивание ведут периодически, включая мешалку на 2…10 мин через каждый час, пока температура не достигнет 12…16 °С. Затем сгусток оставляют в покое для созревания на промежуток времени 9…13 ч, предварительно выключив подачу воды в рубашку.

В зависимости от производительности линии завершение процесса образования кефира осуществляют двумя способами. При производительности линии 2,5 и 5,0 т/ч готовый кефир из аппарата 19 насосом 12 загружают в приемную воронку фасовочной машины 23 для упаковывания в потребительскую тару.

При производительности линии 10 и 15 т/ч готовый кефир перед подачей на фасование предварительно охлаждают до 4…8 °С в пластинчатой охлаждающей установке 20 загружают в промежуточный резервуар 21. Из последнего насосом 22 кефир загружают в приемную воронку фасовочной машины 23 для упаковывания в потребительскую тару.

С целью улучшения консистенции готового продукта упакованный кефир перед реализацией рекомендуется выдерживать в холодильной камере при температуре 4…8 °С.

Источник